El 20% de hueso de aceituna equivale a 80% de plástico virgen

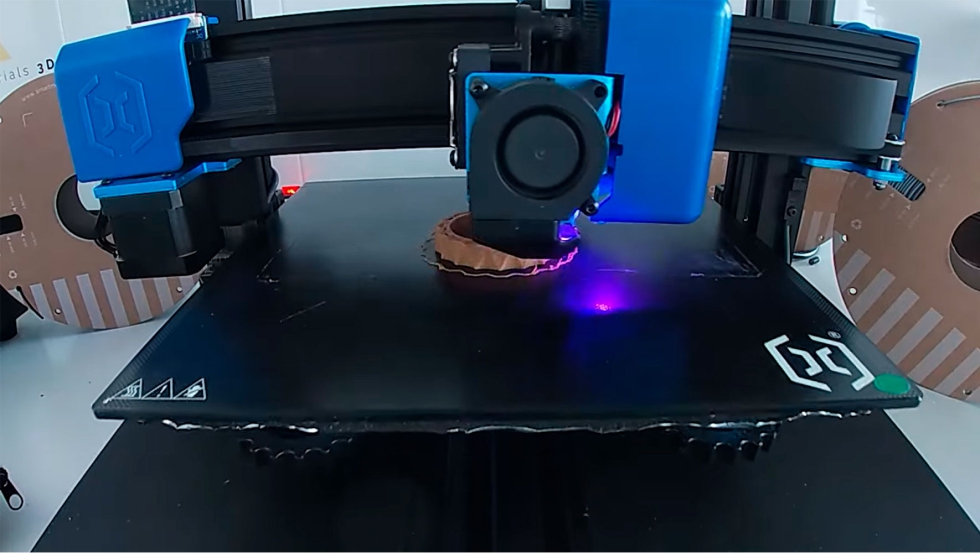

Impresión 3D con huesos de aceituna: nuevos materiales con alma ecológica

Industrias de distintos tipos apuestan por la economía circular para desarrollar soluciones y productos que resuelvan los desafíos industriales y ecológicos actuales. Entre las soluciones que se proponen, destaca el aprovechamiento de los desechos resultantes de todo tipo de industrias. En el caso de la olivarera, el alpeorujo se emplea para generar biogás y otro tipo de sustancias derivadas. Ahora, con el hueso de la aceituna, incluso filamento para la impresión 3D.

La empresa Smart Materials creó un nuevo filamento de impresión 3D que se fabrica a partir de recursos orgánicos, como es el hueso de aceituna. Para ello, utilizan huesos de aceituna jienense. El 20% de hueso de aceituna utilizado es equivalente a 80% de plástico virgen, manteniendo las propiedades mecánicas, térmicas y ecológicas del producto final.

Todo el proceso de transformación del hueso en material para imprimir se lleva a cabo en Andalucía, concretamente en Alcalá del Real.

Proceso de fabricación

Una vez recogido el hueso, se somete a una fase de secado natural. A continuación, se tritura y tamiza con el objetivo de que el grano sea homogéneo y fino. El siguiente paso es transformarlo en polvo, que aportará una textura rugosa, estabilidad y un aspecto parecido a la madera.

Controlar la humedad del PLA y la carga de hueso de la aceituna es esencial para evitar problemas durante la impresión.

Una vez hecho, una serie de sistemas neumáticos transportan los materiales al proceso de compounding. Esta fase consiste en la mezcla de PLA con la carga de hueso de la aceituna en las proporciones adecuadas. El composite resultante tendrá un aspecto y textura natural.

El 20% de la carga orgánica de la masa posee, según Smart Materials, buenas propiedades mecánicas y sentido estético. Su uso ideal en este caso seria para proyectos de decoración y diseño. La boquilla que recomiendan utilizar en este caso es de 0,6 mm de diámetro.

Adaptaciones del producto final

El producto final es muy adaptable. Si se emplea una impresora industrial de gran formato o brazos robóticos, se produce en forma de pelets. Estos se tamizan, secan y envasan al vacío para conservar la calidad. En cambio, si el objetivo es tener filamento, la fórmula se ajusta para que el micraje sea más fino. Los acabados, en consecuencia, serán más precisos.

Smart Materials prescinde de aditivos y colorantes para crear sus productos.

Participación en los proyectos Agrosec y Fisos 3D

La compañía tiene la mirada fija en el cuidado del olivar. Su participación en el proyecto Agrosec tiene el objetivo de desarrollar materiales desecantes de alta eficiencia mediante la impresión 3D. Estos estarán centrados en la valorización de los restos de la poda del olivo, “destinados para deshumidificar aire en salas limpias usadas para la elaboración de productos alimentarios”, explican desde la compañía.

Smart Materials forma parte del Consorcio de Citoliva.

Otro de los proyectos en los que forma parte es el Fisos 3D creando materiales destinados a la fabricación aditiva. Estos incluyen residuos de diversas industrias. De esta forma, trabajan los objetivos de desarrollo sostenible (ODS) y colaboran con la reducción de emisiones de gases de efecto invernadero.

Este proyecto está financiado por el Ministerio de Industria, Comercio y Turismo.