Tendencias en los procesos de mecanizado

De hecho se habla de países industrializados, en vías de desarrollo y del tercer mundo. En los países desarrollados las tecnologías de fabricación proporcionan una de las mayores contribuciones al Producto Interior Bruto. En Europa, en concreto, mantienen 40 millones de empleos directos y otros 80 millones dependen indirectamente de ella, a través de servicios varios.

En Estados Unidos (EE.UU.), según manifestaciones del profesor Merchand, después del declive manufacturero de los años 80, se ha reconocido que esta tecnología es fundamental para el mantenimiento de los puestos de trabajo existentes y para la creación de nuevos, al mismo tiempo que es una fuente de generación de servicios, y por lo tanto de nuevos puestos de trabajo.

Esta consideración ha servido en los Estados Unidos para un cambio de rumbo en la definición de la política de apoyo a la industria de fabricación, logrando en los últimos años una importante creación de nuevos puestos de trabajo y que su industria de fabricación haya recuperado su posición volviendo a ser una de las mayores competidoras mundiales [2].

Como un importante índice para la economía en EE.UU, se está hablando de los buenos resultados de la industria manufacturera y de su influencia sobre el bienestar social.

En Europa la industria de maquinaria dedicada a los procesos de mecanizado, las máquinas-herramienta fundamentalmente, desempeña un papel estratégico, asegurando la competitividad y mantenibilidad de todos los sectores manufactureros y manteniendo una posición líder en el mercado mundial como productor de productos mecatrónicos de alta tecnología.

Tecnologías básicas implicadas en los procesos de mecanizado

Los procesos de mecanizado no se pueden analizar completamente de una manera aislada. Existe una fuerte interacción con las máquinas encargadas del movimiento relativo entre la pieza y la herramienta. Problemas típicos de esta interacción son el problema del chatter o retemblado, la obtención de formas y de acabados precisos, los diferentes tipos de deformaciones de orígenes mecánicos o térmicos, influencia del control utilizado y de su ajuste, etc.

Todo ello hace que los procesos de mecanizado constituyan un área multidisciplinar que incluye al menos las siguientes tecnologías más básicas:

- Tecnología mecánica: Proceso propiamente dicho con las interacciones termoplásticas y tribológicas, medios de fabricación y sus componentes y dinámica de los mismos, fluidinámica, etc.

- Automática, electrónica e informática industrial: robótica, controladores, autómatas, control numérico, sensores y actuadores, comunicaciones industriales, microcomponentes para automatización, sistemas inteligentes de control (centralizado y distribuido), software en tiempo real, sistemas de gestión para producción, teleoperación y telemantenimiento.

- Tecnología de los materiales, habiendo que constatar que las máquinas y las herramientas están en permanente carrera para proporcionar la posibilidad de obtener mejores prestaciones en los procesos de mecanizado. En esta carrera yo diría que el elemento clave, el corazón de la resolución de los problemas, es la herramienta que debe ser capaz de soportar mayores esfuerzos, mayores velocidades de corte, ser más tenaz, mantener el filo cortante durante más tiempo, etc.

Están apareciendo materiales con propiedades físicas muy valiosas pero que son mecanizados con gran dificultad, por lo que existe una necesidad de conocer datos sobre nuevos tipos de herramientas que actúen sobre una gran variedad de materiales nuevos o sobre materiales más convencionales pero en estado de mayor dureza, en condiciones más severas de mecanizado, etc.

La carrera investigadora es enorme no sólo en cuanto a los materiales de base de las herramientas, como por ejemplo: cerámicas tenaces, cerámicas reforzadas, nitruro de boro cúbico policristalino, diamante mono o policristalino, sino también en lo relativo a los recubrimientos con capas más o menos delgadas, de diferente dureza, en forma de multicapas y con diferentes propiedades de aislamiento térmico, estabilidad química y de poder lubricante.

Las tecnologías de la información han desempeñado un importante papel en la transformación de las máquinas herramienta y de los propios procesos de mecanizado. El control numérico supuso el principal salto cualitativo de las máquinas y ha sido seguido por los sistemas automatizados más complejos hasta llegar a los sistemas flexibles de fabricación y a una integración más generalizada con las demás funciones de las empresas. Las máquinas son cada vez más inteligentes, están dotadas de sistemas sensoriales, que supervisan el estado de las herramientas, de las máquinas, de los procesos y de las piezas. Se puede llegar a corregir errores, y predecir fallos, estableciendo pautas de mantenimiento predictivo. Al mismo tiempo se trata de que las máquinas y los sistemas sean flexibles, adaptables, modulares y, en cierta medida, reconfigurables.

Incremento de la velocidad de las máquinas

El mecanizado a alta velocidad es una realidad con un campo de aplicación indiscutible en el mecanizado de aleaciones ligeras especialmente de aleaciones de aluminio, aplicadas inicialmente en el campo aeronáutico.

También se está imponiendo en el mecanizado de acero templado en moldes y matrices, quitándole parte del mercado al mismo tiempo que colaborando con la electroerosión, cuando las formas y los acabados superficiales exigidos lo permiten.

En el caso de la alta velocidad, y en otros casos como en el del mecanizado en seco, no basta con añadir a la máquina cabezales capaces de proporcionar la alta velocidad de corte. Hay que modificar gran parte de la misma, analizando los accionamientos de avance, las guías, las estrategias y programas de mecanizado, los controles numéricos y atender a cuestiones de seguridad y de evacuación de un mayor caudal de virutas, entre otros aspectos. La modificación de las máquinas debe ser integral siendo también necesario un gran esfuerzo en formación para la adaptación de los operarios a las nuevas condiciones de trabajo.

Entre los componentes para alta velocidad están mereciendo especial atención los accionamientos mediante motores eléctricos lineales, especialmente síncronos, de imanes permanentes, que ofrecen a los movimientos de las mesas o carros unas características dinámicas óptimas, y dando lugar, consecuentemente, a unos errores en las operaciones de contorneado mínimas e imposibles de obtener con otro tipo de accionamientos.

En la línea de obtener máquinas flexibles, rápidas, modulares y de gran sencillez constructiva, se está dedicando un gran esfuerzo investigador a las llamadas arquitecturas de cinemática paralela de máquinas como las representadas por la familia de los hexápodos, que a pesar de sus teóricas buenas características dinámicas y de distribución de esfuerzos, tienen todavía no suficientemente analizados importantes problemas de sensibilidad a las deformaciones térmicas y de errores y falta de rigidez achacables a las numerosas juntas. La sencillez mecánica se compensa con la complejidad del software y la capacidad de cálculo. Sigue también siendo un problema la complejidad de los procedimientos de calibración.

Demandas medioambientales

La opción más drástica es el llamado “mecanizado seco”, sin utilización de fluido de corte líquido, tratando de llevar a cabo la acción refrigerante por medio de aire y la lubricante utilizando recubrimientos multicapa, con poder lubricante, pudiendo ser la capa exterior de material relativamente blando, por ejemplo a base de MoS2.

Una segunda opción es la mecanización con mínima cantidad de lubricante a base de mezclas de aire con una mínima cantidad de aceite. Puede ser también una opción el uso de lubricantes sin aditivos de alta presión, que son muy contaminantes, tratando de suplir su acción mediante recubrimientos de la herramienta. Quedan, por fin, opciones de utilizar lubricantes biodegradables, de origen vegetal, y de alargar la vida de los lubricantes mediante un adecuado mantenimiento de los mismos.

Todo este conjunto de problemas referentes a los fluidos de corte precisa también reconsiderar el diseño de las máquinas, especialmente en lo referente a la refrigeración, a las deformaciones térmicas, a evitar el contacto entre las virutas calientes y la estructura de la máquina, a la rápida recogida de las virutas, etc., así como a los sistemas de filtrado y de tratamiento de los fluidos de corte usados para intentar reutilizarlos al máximo.

Mecanizado de precisión y ultraprecisión

Cabe citar las aplicaciones de la industria electrónica, los periféricos de ordenadores, la miniaturización de los sensores, las aplicaciones quirúrgicas y las relacionadas con la biotecnología, las precisiones necesitadas en la industria óptica, las telecomunicaciones, la instrumentación científica y la sensorización del automóvil y de los electrodomésticos. La precisión y ultraprecisión son elementos indispensables de la miniaturización. Equipos que midan y posicionen con precisión son necesarios en múltiples aplicaciones.

Todas estas demandas conducen a máquinas más precisas, pequeñas, con arquitecturas especiales, diseñadas en base a principios de la ingeniería de precisión, trabajando a veces en atmósferas controladas, con compensaciones de deformaciones especialmente térmicas. Obligan al uso de materiales, herramientas, controles y accionamientos y de todo tipo de componentes especialmente diseñados para cumplir con las características del mecanizado de precisión.

Microfabricación

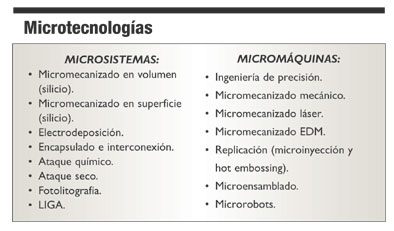

Este conjunto de tecnologías se van uniendo a las tecnologías derivadas de la fabricación de productos microelectrónicos y nos encontramos con la familia de procesos de fabricación que actúan sobre obleas de silicio u otros materiales mediante procedimientos de poner y quitar capas finas, como la deposición de capas en fase vapor (PVD y CVD), ataque químico, ataque seco, fotolitografía, microestereolitografía, procedimiento LIGA, etc.

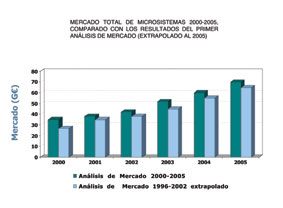

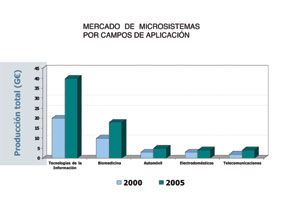

El conjunto de ambas líneas se complementa y normalmente cuando se fabrican microproductos o microcomponentes hacen falta aplicar distintas tecnologías de fabricación para llegar al producto final. El mercado previsto para este tipo de productos tiene un crecimiento anual del 20 por ciento [3] y se espera por ejemplo que en algunos campos, como el del automóvil, afecte a nuevos materiales, a la información a bordo, a sistemas de visión nocturna, a todo tipo de sistemas de células de energía, a recubrimientos y a los sistemas de iluminación [4].

El siglo XXI va a experimentar una espectacular necesidad de fabricación de micro y nanocomponentes.

Procesos de fabricación no convencionales

Procesos híbridos

Son ejemplos de mecanizados de este tipo el torneado asistido por láser para materiales difíciles de mecanizar, el mecanizado asistido por chorro de lubricante a alta presión, el mecanizado asistido por ultrasonidos, el rectificado asistido por algún proceso químico o electroquímico, la combinación del rectificado con el tratamiento térmico aprovechando el calor producido en el propio rectificado.

Futuro de los procesos

Han quedado excluidos los mecanizados abrasivos y los mecanizados por deformación de material en aras de centrar algo el tema objeto de la presentación.

Como tema interesante relativo al rectificado es su relación con el llamado mecanizado en duro. Este último está desplazando algunas de las aplicaciones del rectificado, por la posibilidad de obtener acabados superficiales en duro que antes se obtenían únicamente por rectificado, gracias a la utilización de herramientas de nitruro de boro cúbico, y con la ventaja de realizar algunas piezas completas sin cambiar de proceso, en una sola máquina.

Como consideración de tipo más general, que no se puede dejar de citar es la tendencia a los procesos denominados “near net shape”, es decir de producir las piezas por procedimientos de moldeado o de deformación con resultado próximo a la pieza final.

En estos casos las operaciones de mecanizado por arranque de material quedan muy reducidas a ciertas operaciones finales. De esta forma se prevé una reducción en el futuro de las operaciones de mecanizado por arranque de material.

Predicción de resultados.Modelado

Hay tres niveles en el modelado, de resultados hasta el momento desiguales:

- En los procesos de inyección y forja el modelado es de uso común y presenta resultados interesantes (si bien para el último detalle puede ser necesario algún ensayo en algún caso).

- Para el trabajo en chapa también se está progresando mucho pero, dado que la aparición de fallos y defectos puede ser muy crítica, todavía no tenemos una certidumbre total sobre si el nivel alcanzado es suficiente.

- Por su parte, en procesos de corte se está todavía lejos de poder realizar predicciones fiables. Por el momento, nos contentamos con la ayuda que nos proporciona para una mejor comprensión y conocimiento del proceso y para obtener resultados cualitativos válidos para hacer comparaciones.

Para este último caso los mayores problemas son la falta de conocimiento del comportamiento del material en las condiciones que se dan en el corte, porque en ningún otro proceso se dan unas condiciones de velocidad de deformación tan elevadas unidas a la alta temperatura. Otros problemas son la predicción del rozamiento y el criterio de separación del material.

Salvo con el ensayo de corte, no hay forma de conocer cómo se comporta el material en estas condiciones. Los avances se producirán aquí en paralelo al crecimiento de la capacidad de proceso de los ordenadores necesarios para realizar estas simulaciones.

Conclusión

Creemos que no estamos lejos de dar nuevos resultados en esta historia interminable.

Referencias bibliográficas

- Plan Nacional de Investigación Científica, Desarrollo e Innovación Tecnológica (2000-2003). Area de Diseño y Producción Industrial.

- “Producing Prosperity - Manufacturing Technology’s Unmeasured Role in Economic Expansion”. Estudio patrocinado por AMT - The Association for Manufacturing Technology. Año 2000. E-mail: amt@mfgtech.org.

- “Market Analysis for Microsystems II - 2000-2005”. A Nexus Task Force Report, February 2002. Estudio patrocinado por la U.E.

- Piero Perlo, “From micro to nanotechnology - a “natural” evolution involving the automotive context”. Proceedings of 2nd Euspen International Conference, Turín (Italia), Mayo 2001.