Las herramientas High Feed Turning permiten aumentar la velocidad de avance sin perder el control sobre la viruta

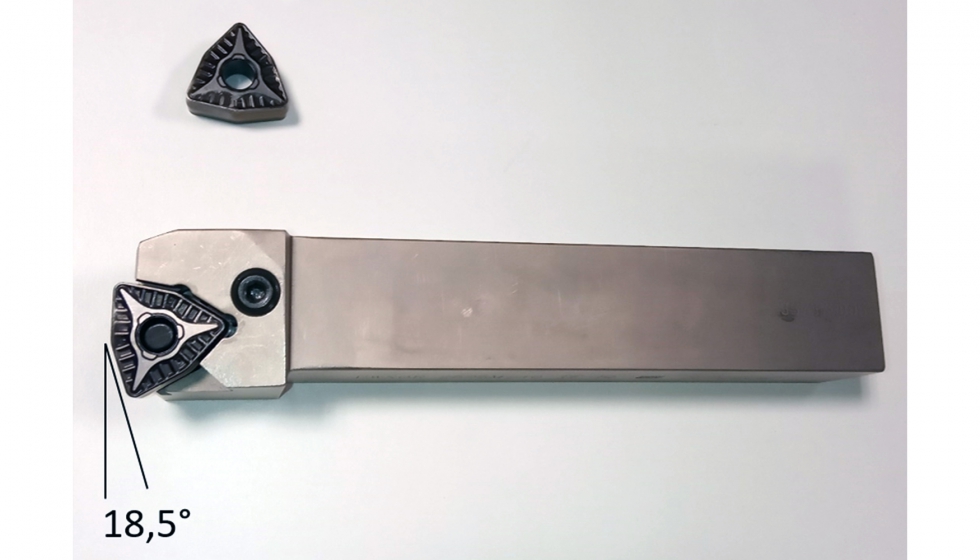

El Proceso de High Feed Turning [1,2] inicialmente fue concebido para el cilindrado en condiciones de desbaste de aceros por lo que permite la utilización de avances muy rápidos utilizando un ángulo de ataque de unos 18,5°. Atendiendo a las aleaciones termorresistentes, existe una modalidad que es el Prime Turning [3]. En esta operación en concreto, debido al tipo de material a mecanizar, las condiciones son menos extremas y los avances que se pueden emplear son menores a los utilizados en los aceros.

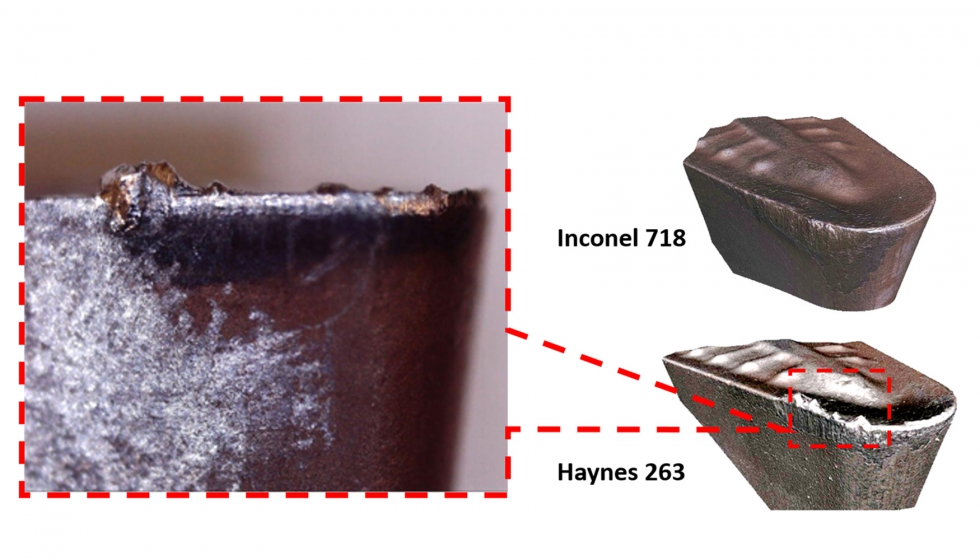

Esta idea, verdaderamente no es nueva. Hace casi 50 años ya se empleaba el aumento del avance y de la profundidad de corte, que producía virutas de gran espesor aumentando considerablemente las fuerzas de corte con el consiguiente riesgo de fallo de la placa, motivo por el cual se empleaba en el mecanizado de materiales blandos. Hoy en día, gracias a un mayor conocimiento de los materiales de corte y las capacidades de las máquinas, este proceso puede reproducirse incluso en materiales de mucha mayor dificultad, como las superaleaciones, como el Inconel718 o el Haynes263.

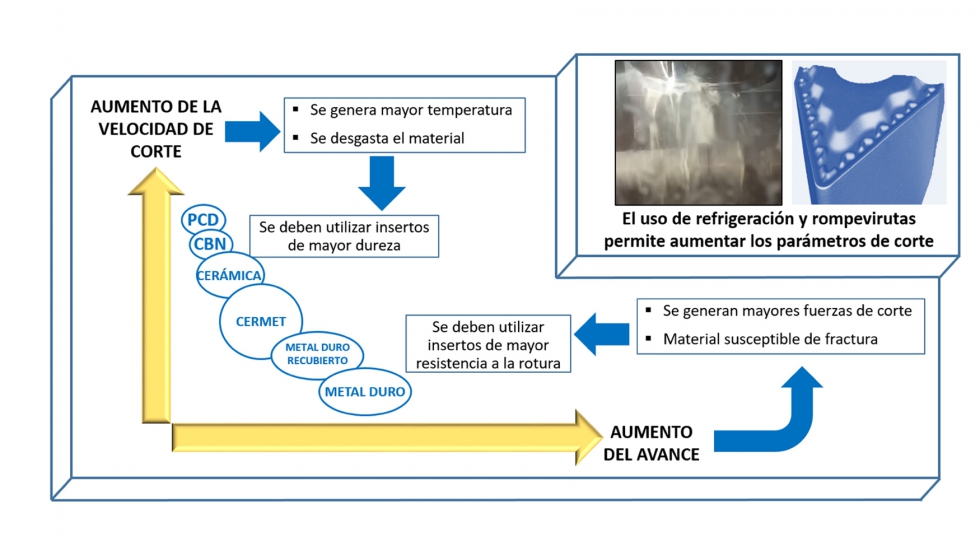

En buena parte, la mejora en la calidad de los insertos se ha propiciado debido al intento de aumentar la productividad, pero aumentando la velocidad de corte, cuyo mayor inconveniente es la generación de calor. La energía cinética del torneado depende de la velocidad de corte, elevada al cuadrado. Cuando se aumenta la velocidad de corte, la generación de calor se incrementa en una proporción mayor, como es lógico, y la temperatura aumenta inevitablemente produciendo que se acelere el desgaste de la herramienta. En estos casos han tenido un gran desarrollo plaquitas de gran dureza que evitan la rápida degradación, como las cerámicas, el CBN o el PCD. En cambio, cuando se aumenta la velocidad de avance, la fuerza de corte aumenta por lo que el material de la herramienta debe ser lo más tenaz posible. Se debe evitar la fragilidad de los materiales cristalinos siendo el metal duro la mejor opción.

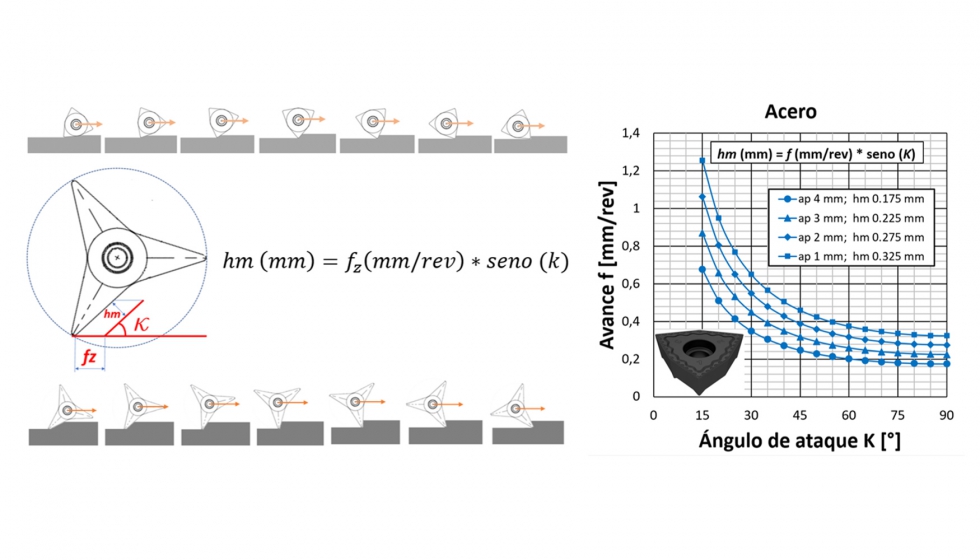

La mejora de las máquinas de mecanizado y el aumento en la potencia ha provocado que los procesos admitan mayores fuerzas de corte por lo que aumentar los avances, e incluso las profundidades de corte utilizando placas robustas en operaciones de desbaste, se ha posicionado como una alternativa frente a la degradación y desgaste derivados de la alta velocidad. En el torneado de alto avance el ángulo de ataque es siempre bajo, en mayor o menor medida, ya que de este modo la fuerza de corte se reparte a lo largo del filo. Según el ángulo de corte se puede mantener un control en el espesor de la viruta mediante la velocidad de avance en beneficio del proceso.

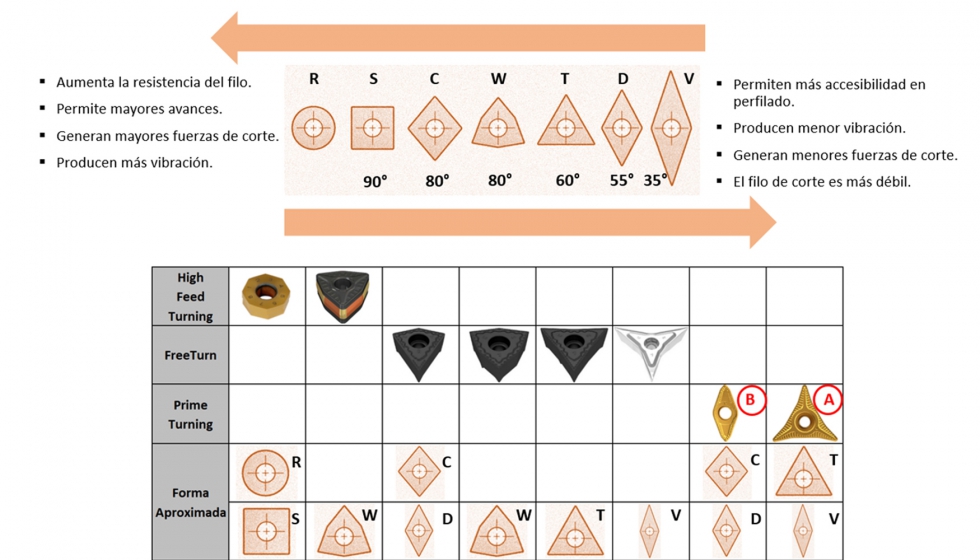

Por otro lado, la geometría de las plaquitas es también muy importante a la hora de elegir un proceso de torneado de alto avance. Las placas de High Feed Turning, específicas para desbaste, son placas compactas, hexagonales u octogonales, de gran robustez. Las geometrías rómbicas o triangulares estrechas no son muy apropiadas para un desbaste pesado debido a su fragilidad frente a las fuerzas producidas. Placas con este tipo de geometría delgada se pueden utilizar para un semiacabado de alto avance, es decir, utilizar en operaciones más finas avances superiores a los habituales, pero no tan extremos como en High Feed Turning. Pueden ser una gran solución para aumentar la productividad en operaciones donde se requiera versatilidad de movimientos.

Las placas de Prime Turning poseen diferentes grados de calidad, pero disponen de una gama específica para mecanizado de superaleaciones. Las geometrías se denominan tipo A y B, aunque no se trata de una nomenclatura estandarizada. Los avances que pueden alcanzar no son tan altos como en las placas de High Feed Turning, pero buscan un equilibrio entre productividad, calidad de acabado y versatilidad. El inserto tipo A, con un ángulo de 35°, está destinado a operaciones más lentas de acabado y precisión, mientras que el inserto B es el destinado a operaciones de desbaste y dispone de un filo tipo ‘Wiper’, con dos radios consecutivos y punta de 80° que permiten una buena calidad superficial en el corte manteniendo una velocidad de avance rápida. Algunos estudios ya han dado los primeros resultados respecto al torneado con este tipo de insertos tipo B [4].

Torneado interior de alto avance

El torneado interior es una operación compleja ya que la herramienta debe tener un diámetro lo suficientemente estrecho para introducirse en el orificio que va a cilindrar. A esto hay que añadir la dificultad de introducir taladrina, siendo prácticamente imprescindible la refrigeración interna. Además, las virutas encuentran dificultad para ser desalojadas y el operario no visualiza correctamente la operación. Sin embargo, el mayor problema puede venir de la longitud y robustez del mandrino ya que cuanto más profundo sea el hueco a cilindrar, y por tanto la herramienta, más riesgo existe de que se produzcan vibraciones o simplemente flexión.

El torneado de alto avance no solo es posible en superficies externas. La gama de Prime Turning, dispone de portaherramientas adaptados para su uso con placas de alto avance, sin embargo, la herramienta de corte, el inserto, es del mismo tamaño que en cilindrado exterior y la barra del mandrino requiere unas dimensiones mínimas ya que las fuerzas producidas en el proceso de alto avance son grandes, como hemos comentado.

Ahorro de tiempos en los cambios de herramientas

En un proceso típico de torneado, una herramienta realiza una operación específica y a continuación vuelve al cambiador de herramientas y toma el relevo otra herramienta distinta. Evidentemente, este intercambio supone un tiempo improductivo, así como una energía que debe ser utilizada en realizar algo que no es retirar viruta. Por tanto, resulta obvio que la reducción de este tipo de gastos es una necesidad. En este sentido, las herramientas que disponen de varios filos y posiciones son ventajosas y también están comenzando a introducirse en el torneado de alto avance.

Las dos placas de Prime Turning, de desbaste y acabado, pueden insertarse en una herramienta conjunta que cambia de posición 180º para utilizar uno u otro filo. Otro ejemplo son las placas y portaherramientas de FreeTurn [5], que están diseñadas para realizar un torneado dinámico en el que entran en juego los diferentes filos y los giros controlados del cabezal y la modificación sincronizada de los parámetros de avance y profundidad. Esto permite un buen control de la viruta ya que se puede mantener el espesor constante, por lo que su versatilidad permite, no solamente cambios de herramienta eficientes, sino también realizar trayectorias de cilindrado para piezas de gran complejidad.

En el CFAA se han estudiado los tiempos de pérdida entre operaciones o ‘takt time’ en máquina multitasking, concretamente se ha simulado el torneado de una pequeña pieza aeronáutica representativa con varias operaciones de refrentado, desbaste y diversos acabados y ranurados con herramientas convencionales con el fin de cronometrar los tiempos de operación y los tiempos muertos. El resultado fue un tiempo muerto entre operaciones del 1,7% respecto al tiempo total y cada cambio de herramienta ha requerido de un tiempo entre 8 y 11 segundos, variable por la posición en el cambiador de herramientas. Sin embargo, se han medido también los cambios de posición de herramientas gemelas o herramientas multifilo y el tiempo muerto se limita a menos de 1 segundo desde la posición de seguridad de la máquina. Su utilización en un caso similar al propuesto implicaría disminuir el tiempo muerto hasta alrededor de un 0.7% del total. Aunque en una sola pieza la desviación pueda ser de unos pocos segundos, en una planta industrial con multitud de procesos en juego, puede suponer muchas horas por máquina al año.

Diferentes experiencias de aplicación de torneado de alto avance

El torneado de alto avance tiene como finalidad el aumento de productividad como una alternativa al torneado de alta velocidad. Para el sector aeronáutico, la capacidad para reproducir un proceso y aplicarlo a un caso particular e incluso poder estimar las tensiones mecánicas es una importante línea de actuación para reducir los tiempos de producción, evitar los fallos, rechazos de piezas, incrementar la vida útil de las herramientas y asegurar la estabilidad de los procesos.

A continuación, se describen algunos casos donde se ha aplicado el torneado de alto avance como solución a problemas de mecanizado, predicción de fuerzas, pruebas de mejora y demostración de aplicabilidad.

CASO 1: MODELOS MECANÍSTICOS DE PRIME TURNING

En los procesos de mecanizado las fuerzas de corte influyen en factores como la productividad, el calentamiento de la pieza y herramienta, los desgastes, la estabilidad del proceso o la calidad de los componentes fabricados. Para poder hacer predicciones se dedican muchos esfuerzos a su estudio y al desarrollo de modelos mecanísticos en los que se registran fuerzas mediante un dinamómetro con diferentes valores de los principales parámetros de torneado, avance, velocidad de corte y profundidad de pasada, para obtener unos coeficientes específicos de corte mediante los que se pueden predecir las fuerzas que se producirán en un proceso similar.

El elevado valor añadido de los componentes fabricados para el sector aeronáutico con materiales termorresistentes, hacen necesario alcanzar un profundo conocimiento de los procesos. El uso de nuevas herramientas en este tipo de materiales requiere la realización de múltiples pruebas que constituyan la base de información previa a la aplicación posterior de dicha tecnología.

Se han obtenido 3 modelos de corte para la herramienta de acabado, tipo A de Prime Turning. Dos de ellos, para torneado en materiales de superaleación tan importantes en la industria aeronáutica como el Inconel718 y el Haynes263. El tercer modelo es en un acero AISI 1055 que sirve de contraste con los anteriores, como material que no es superaleación [6].

Los resultados, además de los modelos de predicción, nos han ayudado a comprender un poco mejor la diferencia de comportamiento de las superaleaciones al mecanizar con refrigeración utilizando taladrina o con criogenia y por qué la composición, la estructura y la existencia de diferentes fases de precipitados pueden dar lugar a diferencias en las propiedades físicas que condicionan las fuerzas producidas.

Las superaleaciones son, en general, dúctiles, sin embargo, hemos encontrado notables diferencias de comportamiento en cuanto a la dureza, capacidad de eliminación del calor, ductilidad o adhesión de material entre los materiales utilizados, que pueden ser explicados desde el punto de vista metalúrgico.

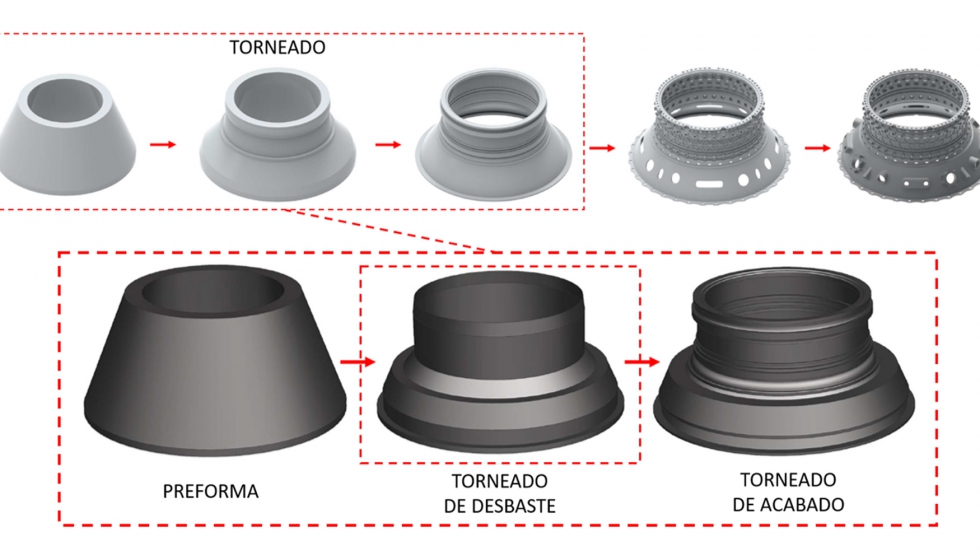

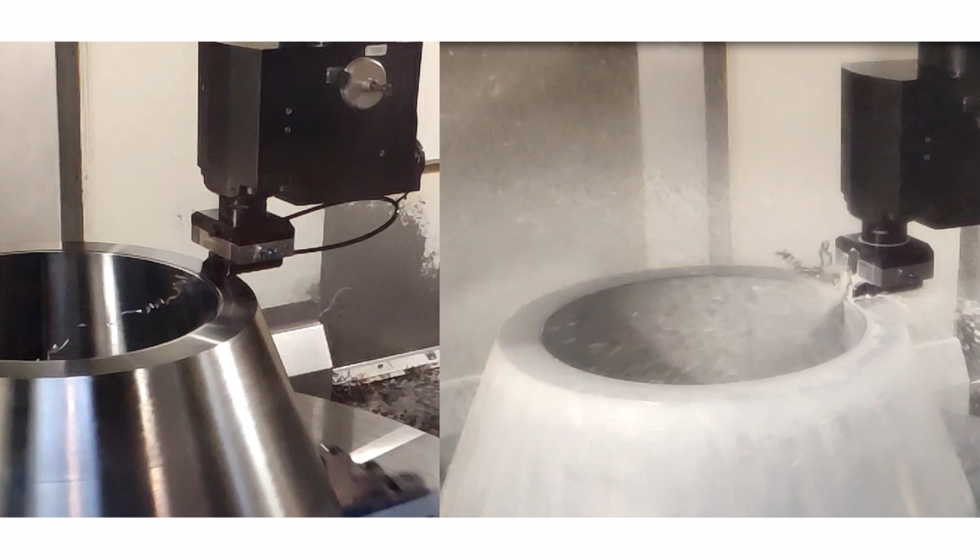

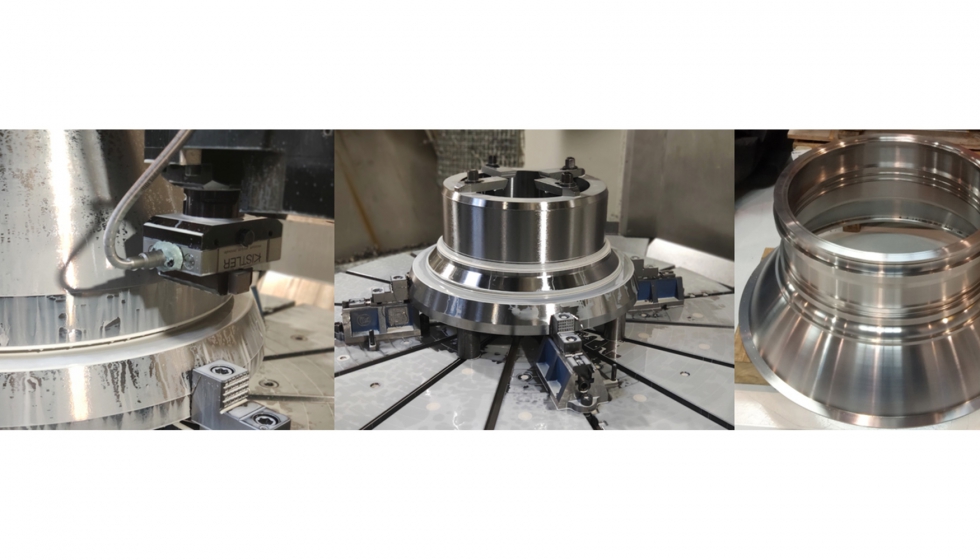

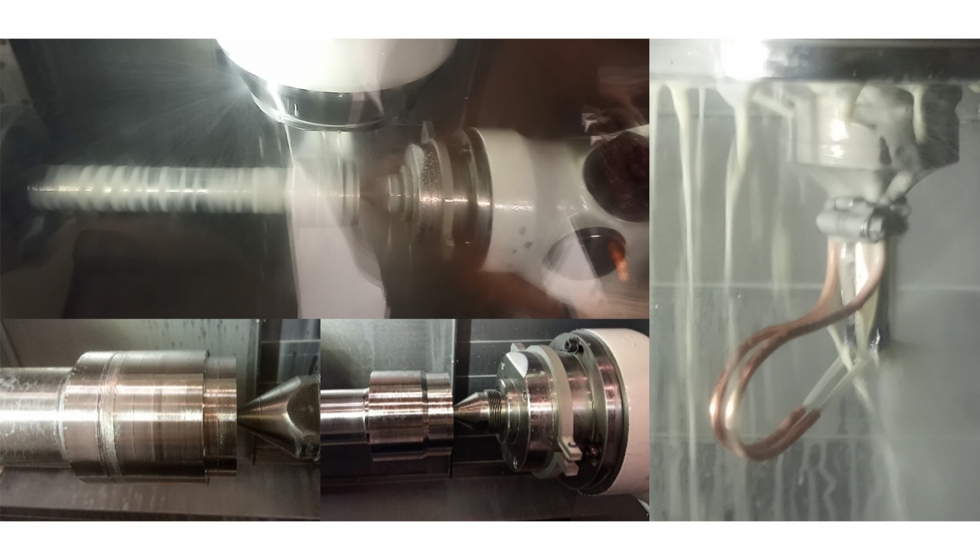

CASO 2: PRIME TURNING EN PIEZA DEMOSTRADOR

Otro caso de éxito de aplicación de torneado de alto avance ha sido en la realización de un demostrador de carcasa aeronáutica realizada en el CFAA. La pieza inicial es una preforma troncocónica hueca a la que se le realizan distintas operaciones de refrentado y cilindrado antes de alcanzar una forma cercana a la final, antes de otras operaciones con más detalle como son los fresados, taladrados, vaciados, roscados, etc. Las operaciones de torno fueron realizadas mediante mecanizado de alto avance, con procesos de High Feed Turning y Prime Turning.

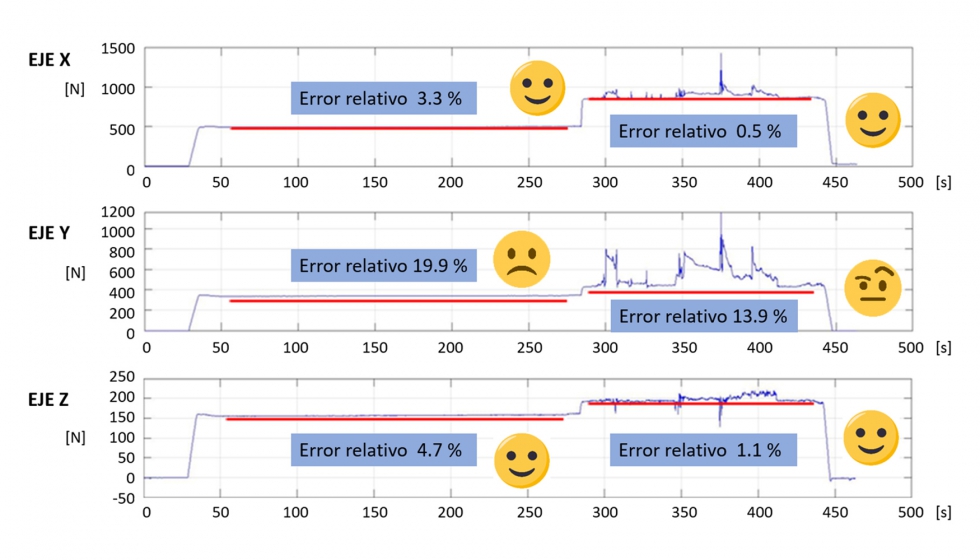

Se utilizó este modelo aproximado como predicción de fuerzas en el proceso de refrentado con Prime Turning empleando una velocidad de corte y profundidad de pasada dentro de los límites del modelo y avances de 0,2 y 0,4 mm/rev.

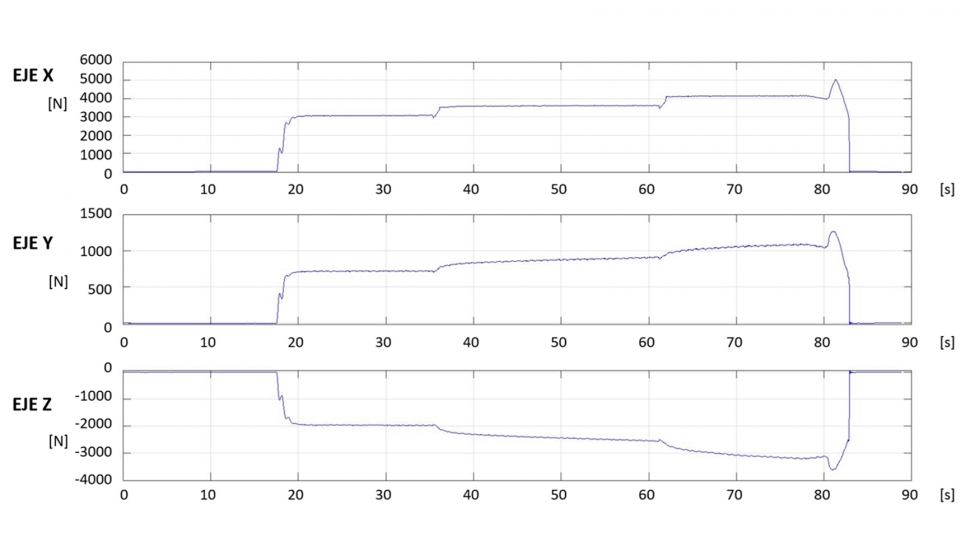

El resultado, como se puede ver en la figura 10, es una predicción muy buena en los ejes X y Z, si bien el mayor error se produjo en el eje Y, que refleja la fuerza de corte. La conclusión que se puede derivar es que los modelos mecanísticos pueden ser bastante precisos en operaciones donde se mantengan las mismas condiciones, es decir, mismos materiales, mismas herramientas y parámetros de corte que estén incluidos en los límites del modelo. Aun así, errores relativos alrededor de un 10 % pueden ser respetados ya que se debe conceder un margen de repetibilidad. En este caso el modelo aplicado no se adecuaba totalmente debido al material por lo que, a pesar de la imprecisión, puede considerarse que la predicción es muy aceptable.

CASO 3: HIGH FEED TURNING EN PIEZA DEMOSTRADOR

Por otro lado, se registraron también fuerzas de cilindrado en operación con High Feed Turning en la misma carcasa, con parámetros de velocidad y profundidad no muy diferentes a los anteriores, pero con altos avances de 1, 1,25 y 1,5 mm/rev. Para este proceso no se disponía de modelo de predicción, sin embargo, por experiencias previas se sabe que este proceso produce fuerzas muy elevadas debido a los rápidos avances que se pueden utilizar al no mecanizar un material base níquel o cobalto.

Como puede observarse en la figura 11, la fuerza de corte Y no es mucho mayor que la producida en el proceso de Prime Turning, sin embargo, las fuerzas en las direcciones X y Z son mucho mayores, esto es debido, sin duda, a la descomposición de la gran velocidad de avance y es un ejemplo claro de la cantidad de material que es posible eliminar en desbaste con este proceso.

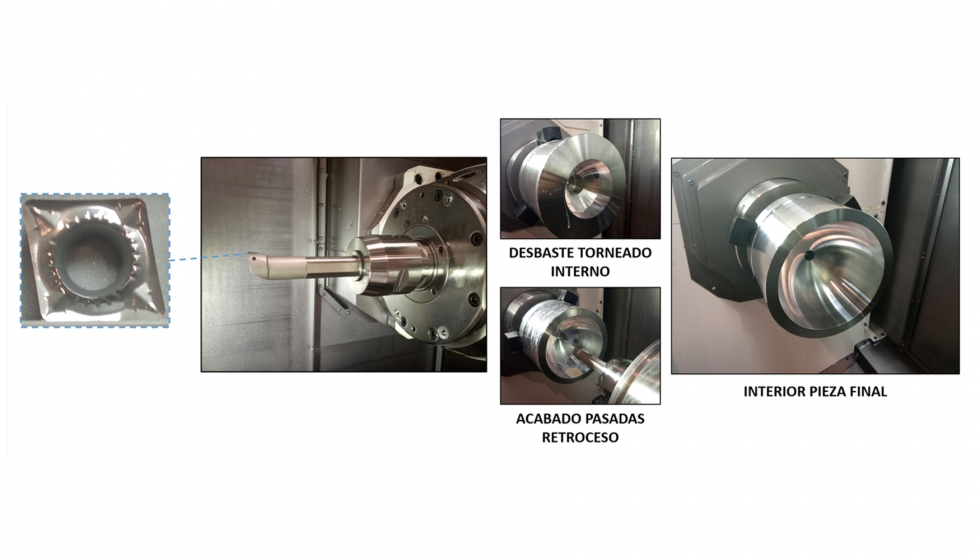

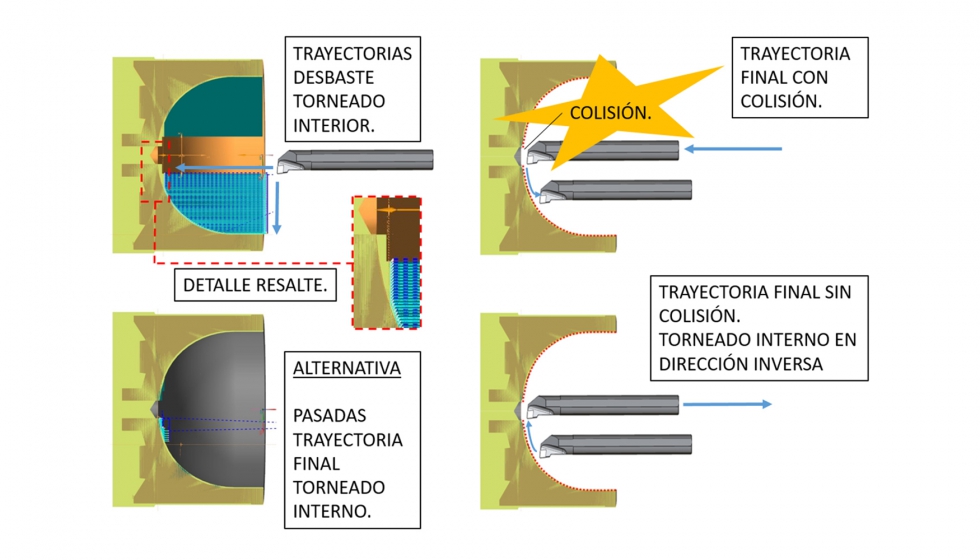

CASO 4: TORNEADO INTERIOR CON HERRAMIENTA CONVENCIONAL Y BAJO ÁNGULO DE ATAQUE

Un caso inesperado se presentó en el vaciado en forma de cúpula interior de una pieza para el cohete del proyecto Biskyteam [7]. Se realizó un taladrado previo para introducir un mandrino con una plaquita rómbica convencional, con el que se realizaron pasadas de cilindrado interior dando forma cóncava a la cavidad. Sin embargo, el problema surgió en el momento de rematar la cavidad en la parte central, ya que tras los cilindrados interiores se habían formado unos escalonamientos en el límite del eje de la pieza. La herramienta no era capaz de acceder para realizar un refrentado desde dentro hacia afuera, ya que se producía colisión debido a la estrechez del eje.

Con la misma herramienta de torneado interior se realizó una pasada de acabado multidireccional, ya que la herramienta trazó una trayectoria en la periferia de la cavidad cortando al principio con el filo en horizontal, describiendo a continuación la trayectoria curvilínea, cortando con las sucesivas zonas del filo de la punta de la herramienta hasta la zona central de la cavidad, donde ya cortaba mayoritariamente con el segundo filo en retroceso.

En este caso, no se trata de High Feed Turning ya que la herramienta no era la apropiada para aumentar el avance, pero se ha aprovechado el concepto para realizar pasadas con espesores de viruta muy finos, asegurando evitar la colisión y obtener un buen acabado, que en este caso era un fin más valioso que el propio rendimiento del proceso.

CASO 5: APLICACIÓN DE FREETURN EN SUPERALEACIONES

La industria aeronáutica emplea materiales de gran dureza y resistencia. Se están realizando algunas pruebas con esta tecnología en materiales termorresistentes como el Titanio o el Inconel que generan una gran cantidad de calor en el mecanizado. Esto repercute en la durabilidad de los insertos por lo que resulta imprescindible la utilización de refrigeración a alta presión [8]. Por su parte, el desgaste de las placas nos aporta información acerca de la idoneidad de los parámetros utilizados.

La taladrina a alta presión ha dado muy buenos resultados en el mecanizado de algunas superaleaciones [9], por lo que la mejora del proceso en cuanto a alcanzar una presión adecuada del flujo de taladrina sobre la cara de desprendimiento puede ser muy beneficioso para un proceso tan complejo como el FreeTurn.

Un estudio exhaustivo de los tipos de viruta puede aportar bastantes datos para entender cómo es el proceso de corte y si el espesor de viruta es el adecuado para su evacuación y la calidad de la pieza. Además, como la herramienta se puede posicionar a diferentes ángulos, se puede controlar dicho espesor de viruta mediante la manipulación del avance. Un torneado con un ángulo de ataque bajo puede hacer aumentar en gran medida la velocidad de avance, de este modo se consigue mecanizar una mayor cantidad de material (ya que se utiliza mayor longitud de filo) manteniendo constante el espesor de viruta idóneo.

Conclusión

La rapidez de los procesos de mecanizado implica no solamente un incremento de los parámetros, como ocurre en el torneado de alto avance, sino que los fabricantes de herramientas incorporan también novedades en el diseño de los portaherramientas para aprovechar las prestaciones de las máquinas modernas en cuanto a potencia, control y giro de los cabezales en beneficio de la productividad. Reducir los cambios de herramienta, disponer de cambiadores ATC rápidos, así como utilizar herramientas multiposición y máquinas con disponibilidad para operaciones con control dinámico que reduzcan los ‘takt time’, son factores clave para conseguir procesos de alta productividad para el mecanizado de componentes aeronáuticos.

Referencias

[1] www.iscar.com

[2] www.sumitomotool.com

[3] www.sandvik.coromant.com

[4] Ráczi V., Farkas, G., Sipos, S. “Chip removal specialities in multi-directional turning”. Muszaki Tudományos Közlemények 9. (2018) 207–210, doi: 10.33895/mtk-2018.09.47.

[5] www.ceratizit.com

[6] F.J. Amigo, G. Urbikain, O. Pereira, P. Fernández-Lucio, A. Fernández-Valdivielso, L.N. López de Lacalle, “Combination of high feed turning with cryogenic cooling on Haynes 263 and Inconel 718 superalloys”, Journal of Manufacturing Processes, Volume 58, 2020, Pages 208-222, doi: 10.1016/j.jmapro.2020.08.029.

[7] www.biskyteam.com

[8] W. Grzesik and E. Kwiatkowska, “An energy approach to chip-breaking when machining with grooved tool inserts, ” Int. J. Mach. Tools Manuf., vol. 37, no. 5, pp. 569–577, May 1997, doi: 10.1016/S0890-6955(96)00076-4.

[9] A. Suárez, L.N. López de Lacalle, R. Polvorosa, F. Veiga, “Effects of high-pressure cooling on the wear patterns on turning inserts used on alloy IN718”, Mater. Manuf. Process. (2016), doi: 10.1080/10426914.2016.1244838.