Los recubrimientos electrolíticos se encuentran con los lamelares

Dr. Peter Hülser, Atotech Deutschland GmbH

07/11/2019En el proceso electrolítico, el recubrimiento se lleva a cabo en bombos y bastidores que utilizan electrolitos acuosos con corriente eléctrica. En la tecnología de cinc lamelar, el recubrimiento tiene lugar (capas base y Top Coat, basados principalmente en solventes orgánicos) en centrifugas o mediante aplicaciones por spray sin corriente eléctrica. Las centrífugas que se usan típicamente en líneas electrolíticas para secado y aplicación de sellados no se pueden usar para la aplicación del cinc lamelar.

Ambos procesos de recubrimiento tienen ventajas y desventajas específicas. Por ejemplo, las capas de cinc-níquel son mucho más duras y resistentes al desgaste en comparación con los recubrimientos de cinc lamelar que son blandos.

Los Top Coat se aplican en centrífugas diseñadas para la aplicación de cinc lamelar y pueden alcanzar capas de recubrimiento > 3 µm. Los sellados aplicados con centrífugas convencionales en líneas de post tratamiento alcanzan espesores de 1-3 micras. Debido al alto espesor de recubrimiento, los Top Coat ofrecen una potente capa barrera y una buena resistencia química junto con propiedades tribológicas y decorativas.

Combinando los beneficios de ambos procesos, podemos acceder a nuevos campos de aplicación.

Las exigencias más recientes de la industria del automovil son, por ejemplo, 240 h EN ISO NSST sin ningún cambio superficial. Estas exigencias se solicitan especialmente para los componentes negros o los pernos de las ruedas, a los que se les exige que después de 20 veces de atornillado conserven un excelente aspecto visual y el coeficiente de fricción especificado.

Esta publicación muestra bajo qué condiciones es aceptable una combinación de ambos procesos de recubrimiento.

Las investigaciones de ciencia de materiales y electroquímicas, muestran y explican analíticamente los sistemas incidiendo particularmente en su comportamiento frente a la corrosión

1. Introducción

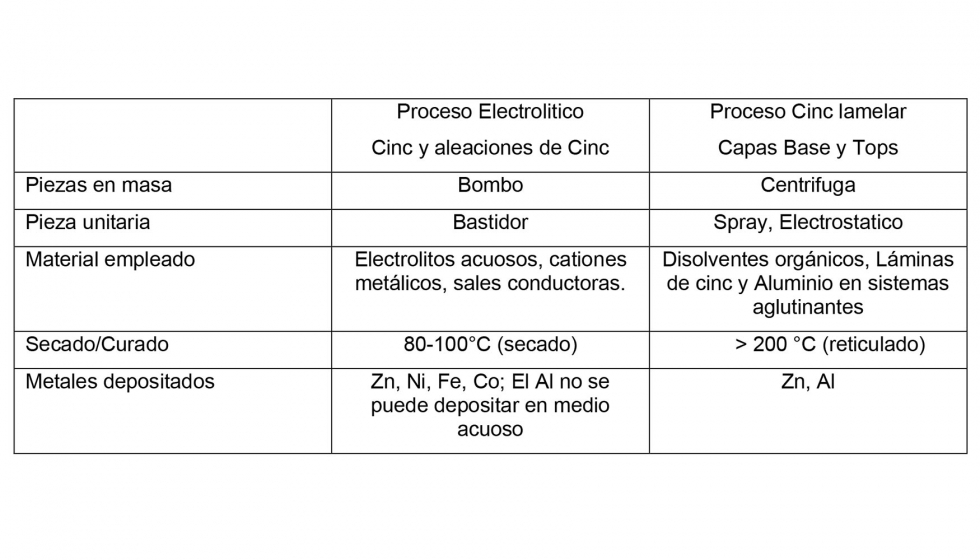

Las técnicas de aplicación de los procesos electroliticos y lamelares son significativamente diferentes (Tabla 1). Los procesos electrolíticos de cinc y aleaciones de cinc se llevan a cabo en electrolitos acuosos donde los cationes metálicos se depositan electrolíticamente sobre los componentes metálicos. Esto se logra tanto en aplicaciones a tambor como a bastidor.

El recubrimiento de cinc lamelar se aplica por inmersión-centrifugado, inmersión-escurrido o por spray.

El proceso utiliza solventes y resinas orgánicas que contienen aglutinantes y metales (cinc y aluminio) en forma lamelar. En el proceso de curado posterior (generalmente> 200 ºC), los disolventes se evaporan y los aglutinantes se reticulan. El proceso de curado es necesario para lograr una buena adherencia y un alto nivel de protección contra la corrosión / 1, 2, 3 /.

Tabla 1: Comparativa entre los procesos de recubrimiento electrolítico y lamelar.

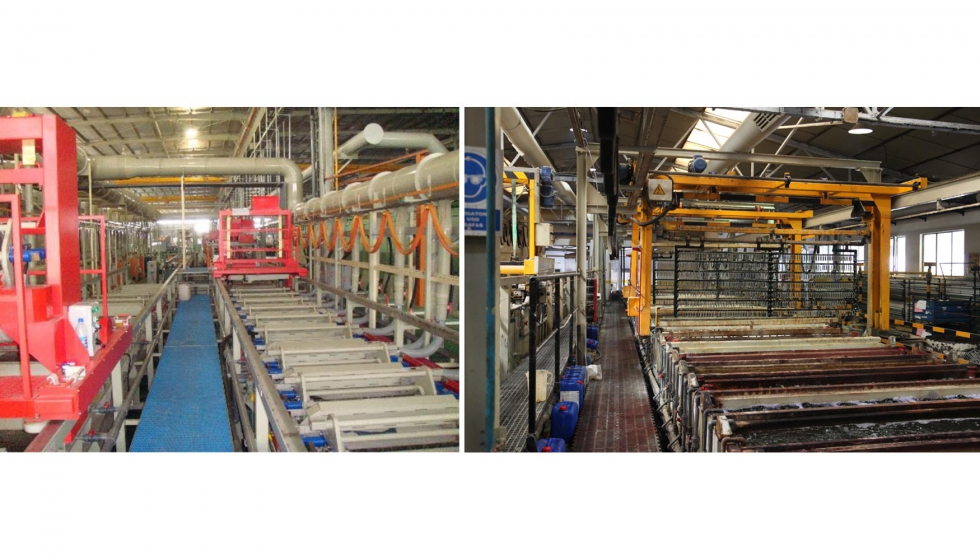

Figura 1. Línea electrolítica de aplicación típica de bombo (1a) y de bastidor (1b).

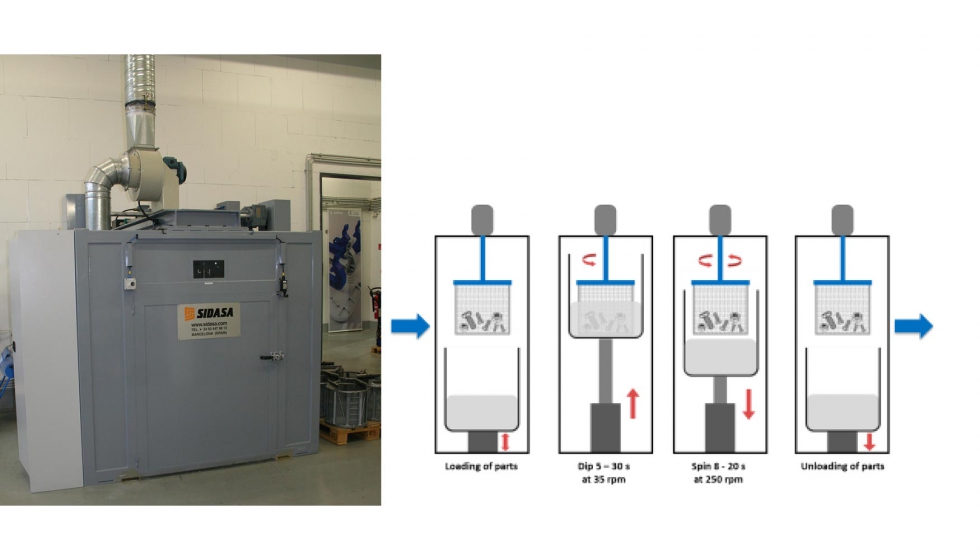

Para lograr una calidad de recubrimiento homogénea del cinc lamelar y los top coat, se puede utilizar una centrífuga horizontal y / o vertical (por ejemplo, sistema de inclinación o planetario). Estas centrífugas aceleran en 1 - 2 segundos hasta la velocidad final y se detienen dentro de los mismos parámetros. Para un proceso de recubrimiento típico, la centrifugación se realiza durante 8 a 20 s en el sentido de las agujas del reloj y la misma duración en sentido contrario. Este proceso se repetirá una o dos veces para lograr un acabado óptimo. Debido a que la mayoría de las soluciones de recubrimiento están basadas en solventes orgánicos, las centrífugas tienen que estar protegidas contra Ex, lo que dependerá de los límites de explosión.

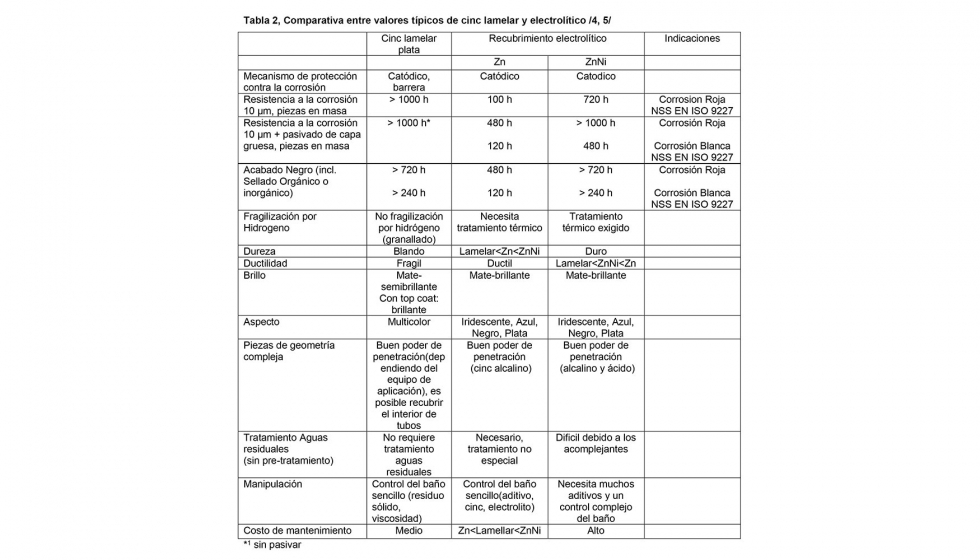

La tabla 2 muestra una comparación de las fortalezas y debilidades de ambas tecnologías de recubrimiento.

Los recubrimientos de cinc lamelar ya muestran que, en su condición de no pasivados, permiten obtener una resistencia muy alta al óxido rojo, pero son susceptibles a una baja resistencia al desgaste y también son frágiles. Dado que la evolución del hidrógeno se puede evitar completamente durante el recubrimiento de cinc lamelar, habitualmente se granallan las piezas, los recubrimientos de cinc lamelar se usan comúnmente para tornillos con una dureza superior a HRC 35 o de clase > 10.9.

Los recubrimientos de cinc-níquel ofrecen una gran dureza y una muy buena resistencia al óxido blanco. Al combinar una capa de cinc-níquel con tratamientos posteriores, también se pueden lograr propiedades tribológicas adicionales, así como una mejor resistencia a la oxidación blanca y roja. Dependiendo del proceso de post-tratamiento o del equipo de centrifugado, que podría heber sido diseñado para el revestimiento con cinc lamelar, se pueden alcanzar mejoras significativas en la protección contra la corrosión o en las propiedades tribológicas.

En esta publicación, los acabados superficiales con un espesor de recubrimiento> 3 µm se denominan ‘Top Coats’.

Si las capas son <3 µm, se denominan ‘Sellados’.

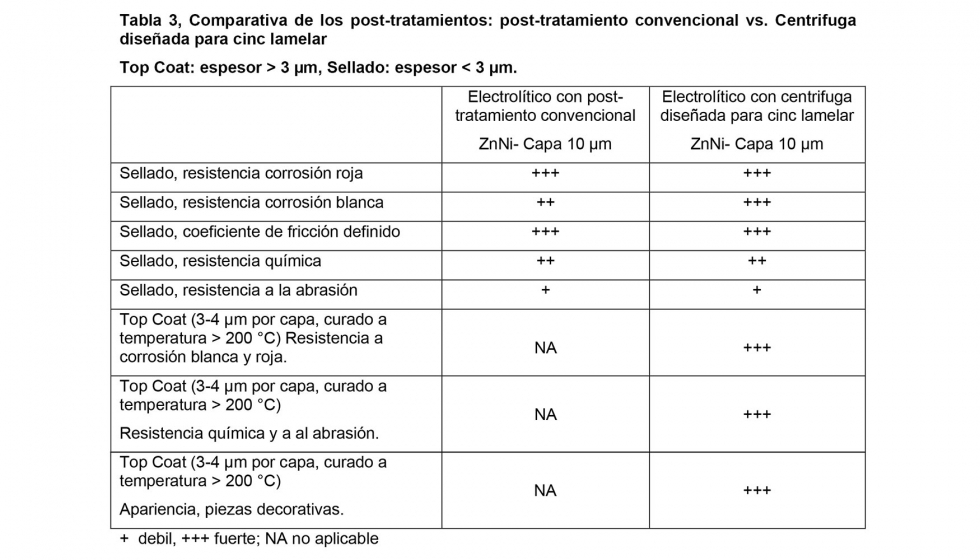

En la galvanoplastia con líneas convencionales de post-tratamiento, los sellados pueden usarse para aumentar la resistencia a la corrosión. Sin embargo, no es posible utilizar Top Coat (Tabla 3). Cuando se usan centrífugas diseñadas para la tecnología de cinc lamelar, el recubrimiento del sellado es mucho más homogéneo y se puede aumentar el su espesor total. Esto aumenta la resistencia a la corrosión. Cuando se utilizan hornos de curado adicionales, la aplicación de Top Coat es posible, lo que conduce a una mejor resistencia a la formación de óxido blanco, óxido rojo y resistencia química en combinación con un muy buen aspecto visual.

El aumento de las exigencias de corrosión y tensión de los recubrimientos dentro de la industria del automóvil conduce a una demanda continua de nuevas técnicas de aplicación. Esto hace posible la combinación de los recubrimientos electrolíticos y tecnología de láminas de cinc. Las capas de cinc-níquel en combinación con los Top Coat forman un revestimiento de alta calidad que puede cumplir los requisitos más exigentes. La alta dureza y resistencia al desgaste de una capa de cinc-níquel y Top Coat permite, por ejemplo, el revestimiento de los pernos de las ruedas con una capa negra que permite que se pueda apretar y aflojar un tornillo más de 20 veces sin perder las propiedades de fricción ni su aspecto visual. Además, la alta resistencia a la oxidación blanca de una capa de cinc-níquel en combinación con un Top Coat negro puede conseguir que una superficie no muestre cambio de apariencia después de 240 h en CNS (EN ISO 9227). La excelente resistencia química de un Top Coat también se puede utilizar en combinación con una capa de cinc electrolítico para lograr una alta resistencia a la corrosión en una atmósfera industrial.

¡Las posibles combinaciones de ambas tecnologías de recubrimiento, así como el número de aplicadores, aumentan continuamente!

La presente publicación investiga las propiedades de esas capas combinadas y muestra algunos ejemplos.

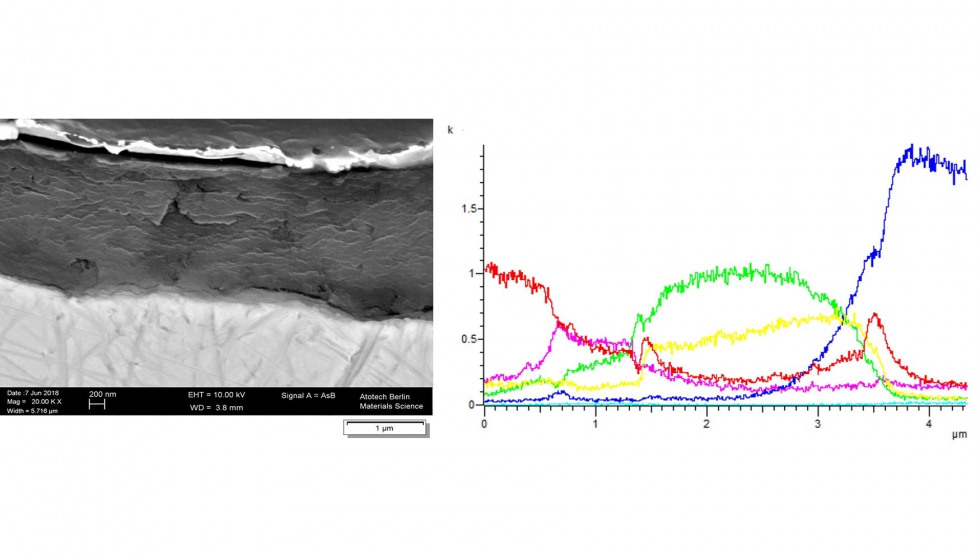

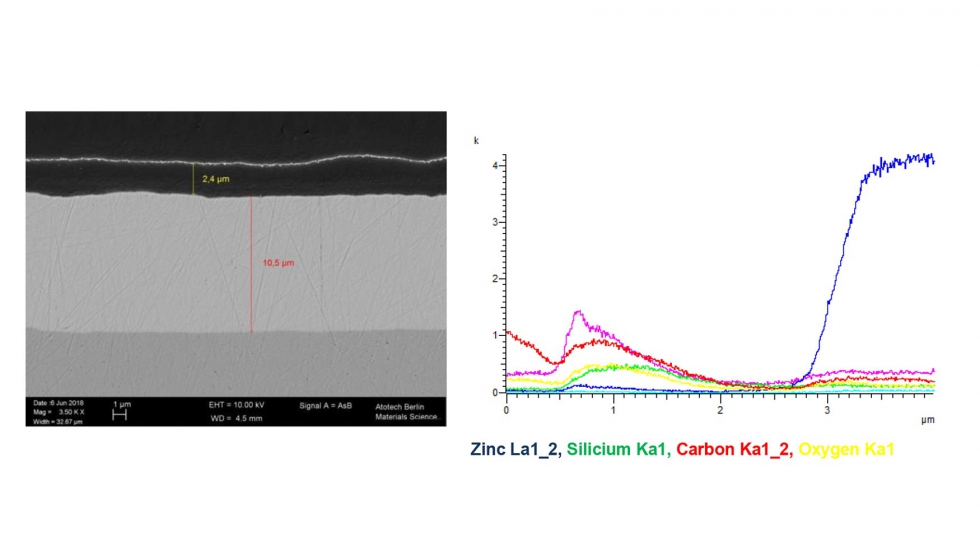

2. Investigación microscópica de las capas combinadas

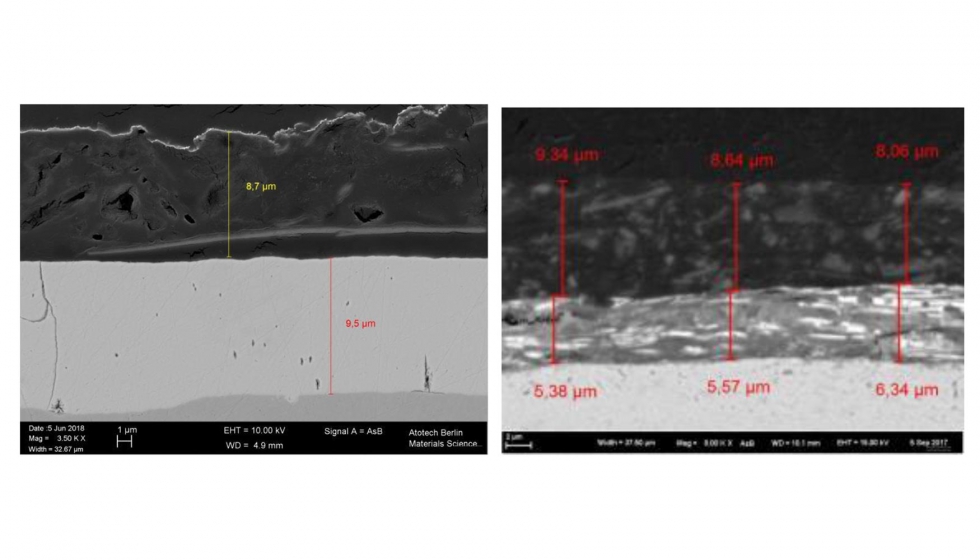

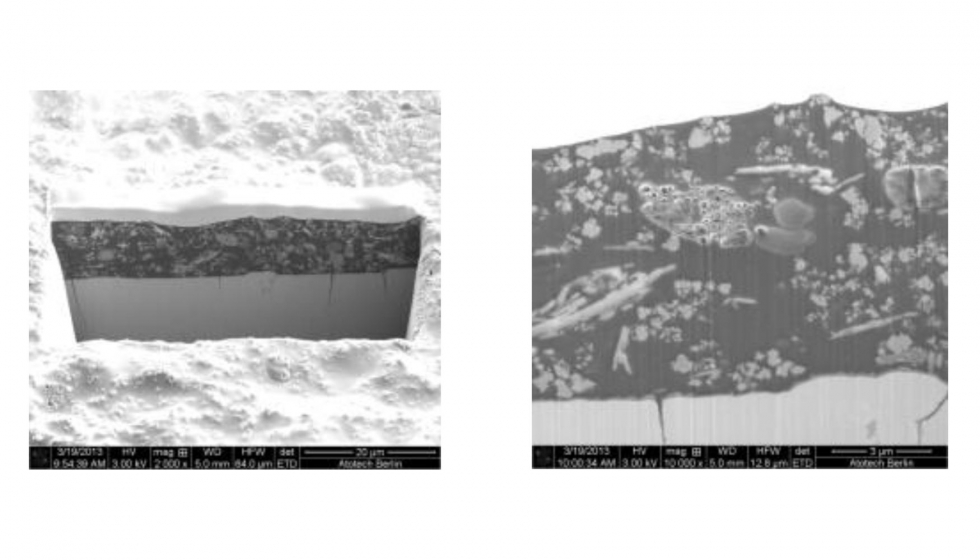

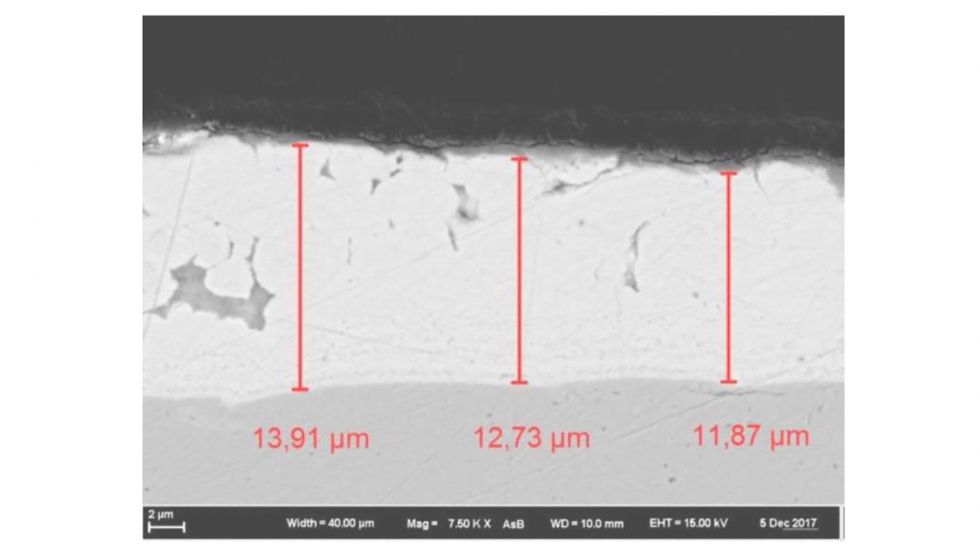

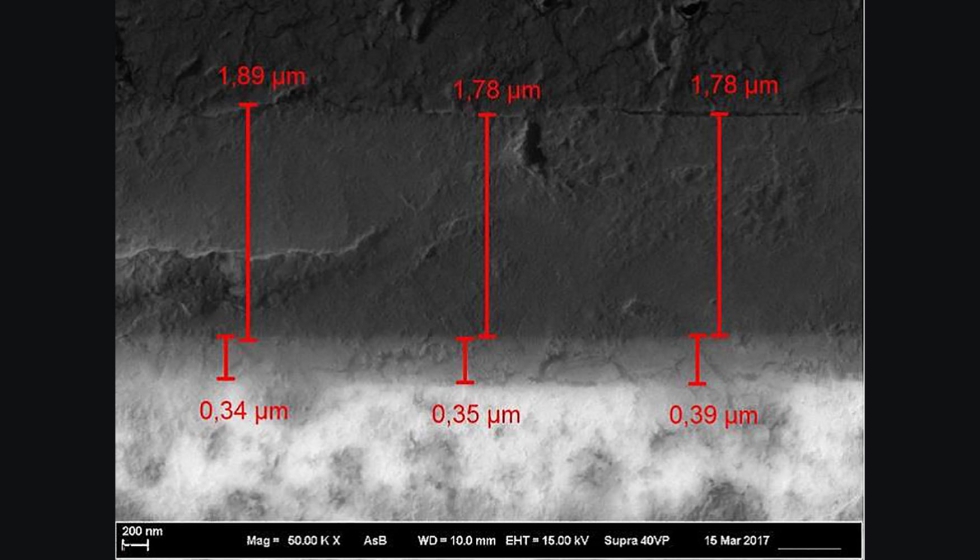

Las figuras de 3 a 6 muestran imágenes de microscopía electrónica de barrido (SEM) de secciones transversales de superficies recubiertas de cinc-níquel y cinc lamelar en combinación con varios sellados y Top Coat. El grosor de la capa de cinc-níquel es de 8 a 10 µm, como se exige en muchas normas de automoción. El llamado sellado inorgánico reactivo reacciona con el pasivado para crear una capa única como se muestra en la figura 3b (profundidad 3 – 3,5 µm).

Frente a esto, el sellado inorgánico / orgánico no reactivo no muestra esa capa única (figura 4b). Los top coats muestran un espesor de recubrimiento mucho mayor (5 - 10 µm) como se presenta en las figuras 5 y 6. Los sellados tienen espesores de recubrimiento de 1 - 3 µm (figura 4a).

A la izq., figura 5. Corte metalográfico, Cinc-Níquel. A la dcha., figura 6. Corte metalográfico, cinc lamelar + Top Coat negro + Top Coat plata.

El corte metalográfico de la figura 6 muestra las láminas de la capa base.

3. Investigaciones electroquímicas

3.1 Sistemas sin Top Coat

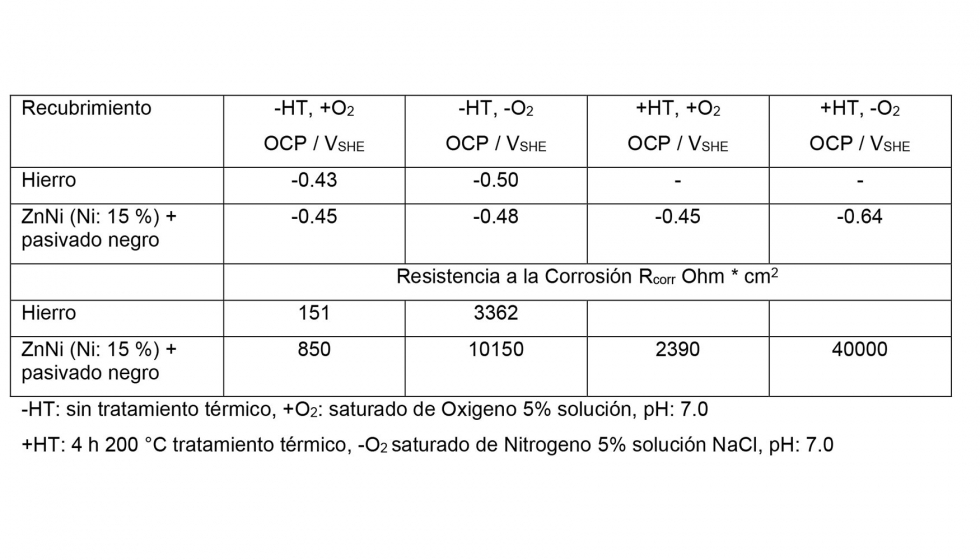

Debido al potente efecto barrera de los Top Coat, la corrosión de la capa de cinc-níquel aparecerá en los defectos, ya sean grietas o migración. Podemos suponer que la corrosión tendrá lugar en un entorno con poco oxígeno. Para investigar el sistema, se llevó a cabo una deposición de cinc-níquel con pasivado negro sin ningún tipo d Top Coat en atmósferas saturadas de oxígeno y bajas en oxígeno (saturada con nitrógeno) y con mediciones electroquímicas que contenían una solución de cloruro de sodio al 5%. Las mediciones muestran grandes diferencias en el potencial de circuito abierto (OCP), así como en la resistencia a la corrosión tanto en la atmósfera saturada de oxígeno como en la baja en oxígeno. El tratamiento térmico también tiene una influencia significativa en la OCP y la resistencia a la corrosión (Tabla 4).

Donde

-HT: sin tratamiento térmico, +O2: saturado de Oxigeno 5% solución, pH: 7.0

+HT: 4 h 200 °C tratamiento térmico, -O2 saturado de Nitrogeno 5% solución NaCl, pH: 7.0

En electrolitos con poco oxígeno, el OCP es más negativo y la resistencia a la corrosión será mucho mayor de lo que se espera. Esto ocurre no solo para el hierro sino también para la capa de cinc-níquel. El OCP de la superficie de cinc-níquel pasivada negra (Ni: 15 w / w) en electrolitos saturados de oxígeno es un poco más catódica que la del hierro. La situación se vuelve opuesta en la solución de bajo nivel de oxígeno, donde el OCP de la capa de cinc-níquel en soluciones con bajo contenido de oxígeno es -0.48 VSHE, un poco más anódico que el hierro con un OCP de -0.50 VSHE.

Por otro lado, la capa de cinc-níquel pasivada negra con tratamiento térmico muestra que, en un electrolito con bajo contenido de oxígeno, el potencial es más negativo que el hierro. Esto se corresponde con la observación de que un Top Coat tratado térmicamente sobre una capa de cinc-níquel pasivada negra no presenta una corrosión roja temprana en los ensayos de niebla salina (EN ISO 9227), mientras que las piezas no tratadas térmicamente, especialmente con alto contenido de níquel) muestran ocasionalmente una presencia temprana de corrosión roja.

3.2. Sistemas con Top Coat

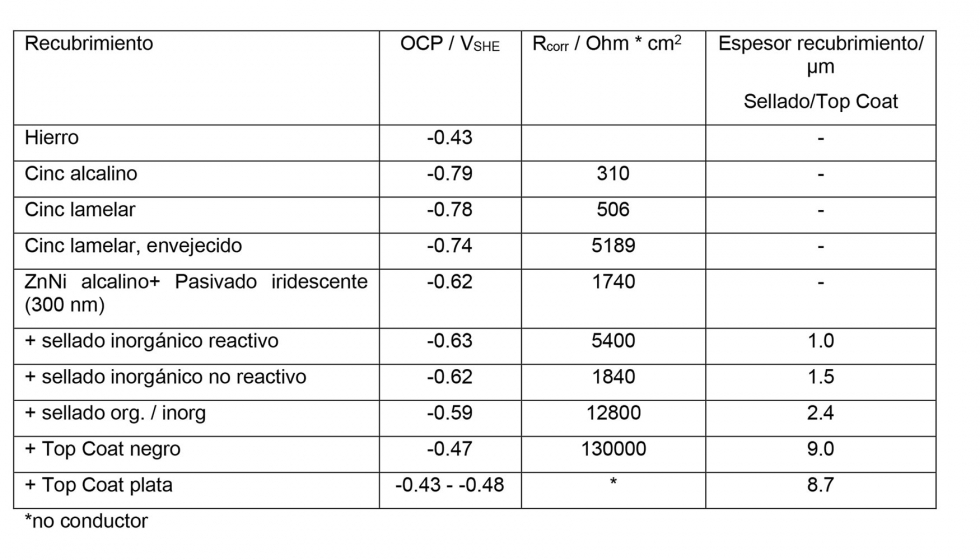

En la tabla 5 estan reflejados los OCP's y resistencias a la corrosión de varios sellados y Top Coats.

*no conductor

El OCP de la superficie de cinc-níquel con un sellado inorgánico no muestra diferencias con el revestimiento de cinc-níquel pasivado. Una superficie menos conductora muestra un OCP más positivo. Mientras que un Top Coat negro debido a la pigmentación todavía tiene algo de conductividad, los Top Coat plata con un espesor de revestimiento de aprox. 8 µm ya son completamente aislantes y no permiten realizar una medición reproducible de la resistencia a la corrosión. Además, el OCP obtenido no representa el sistema completo debido a que no hay conductividad entre la superficie del Top Coat y la capa de cinc-níquel.

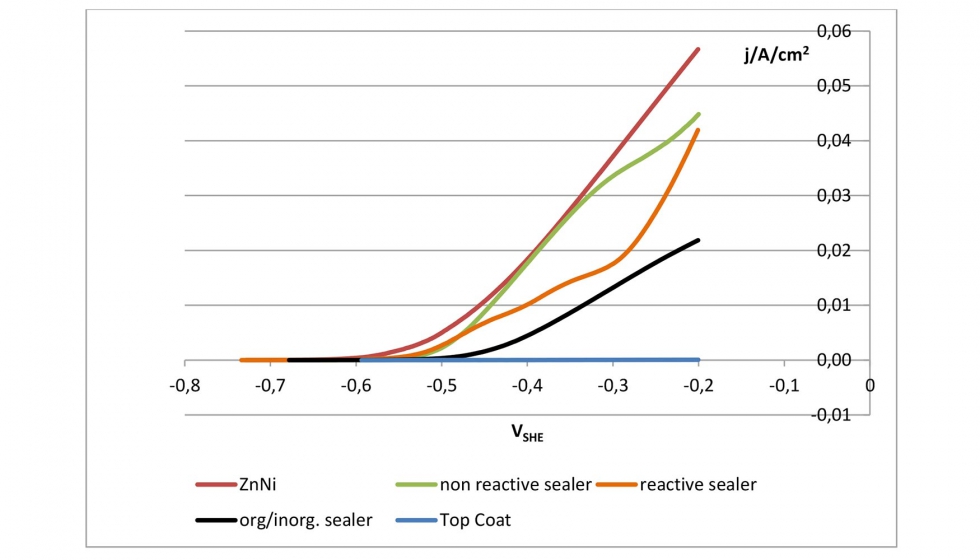

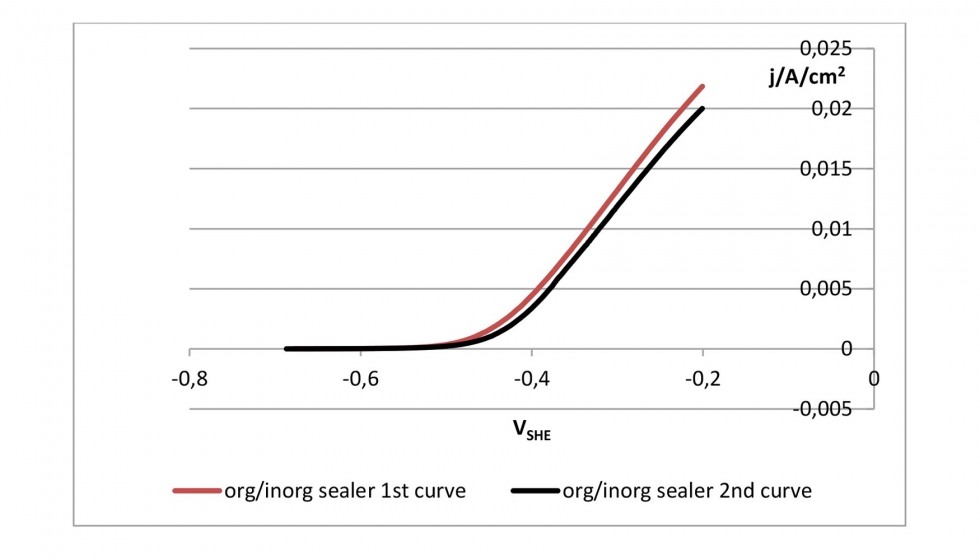

El OCP del cinc lamelar puro es similar al cinc electrodepositado. Sin embargo, al contrario que el cinc electrodepositado, al envejecer el OCP se vuelve más positivo y la resistencia a la corrosión aumenta considerablemente. Con un espesor de recubrimiento comparable, el sellado inorgánico reactivo ofrece una resistencia a la corrosión mucho mayor que el sellado inorgánico no reactivo, como se puede ver en las curvas de voltaje en la figura 7. El sellado no reactivo solo presenta una pequeña inhibición en la región anódica en comparación con la capa de cinc-níquel pasivada. Se observa una fuerte inhibición con el sellado reactivo y el de tipo org. / Inorg. Un Top Coat plata mantiene aislada la curva de voltaje, que indica solo una línea base (figura 7).

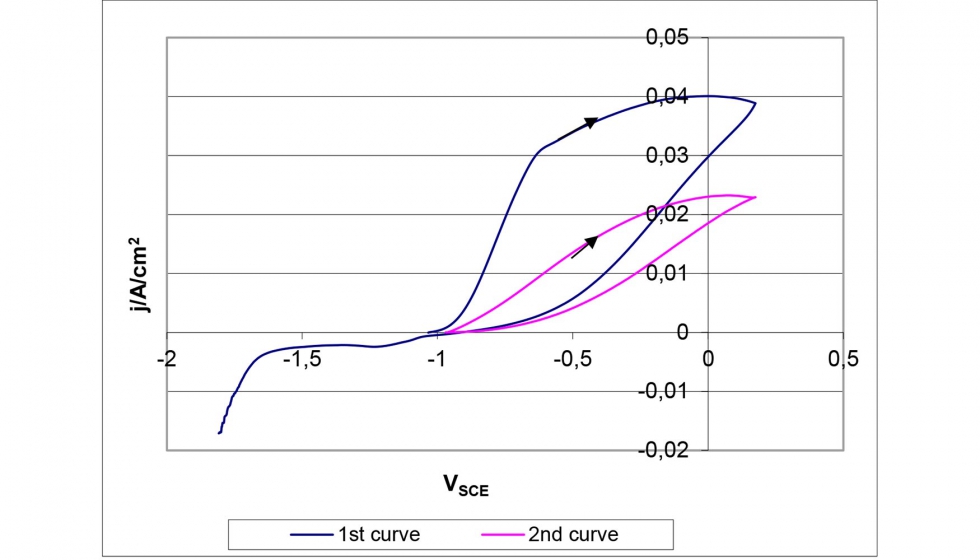

En oposición a los sistemas de cinc lamelar / 4 / las curvas de potencial actuales de una capa sellada de cinc-níquel no indican un efecto de inhibición en la segunda curva (Abb. 8, 9). Los productos de corrosión voluminosos y porosos de una capa de cinc o cinc aleado electrodepositado solo inhiben ligeramente el proceso de corrosión. El sellado en este caso no tiene influencia. Si los productos de corrosión están dentro de una matriz aglomerante (sistema de cinc lamelar), los poros se cierran, lo que mejora el efecto de la capa barrera / 4 /.

4. Resultados prácticos

4.1. Recubrimiento de tornillos de rueda

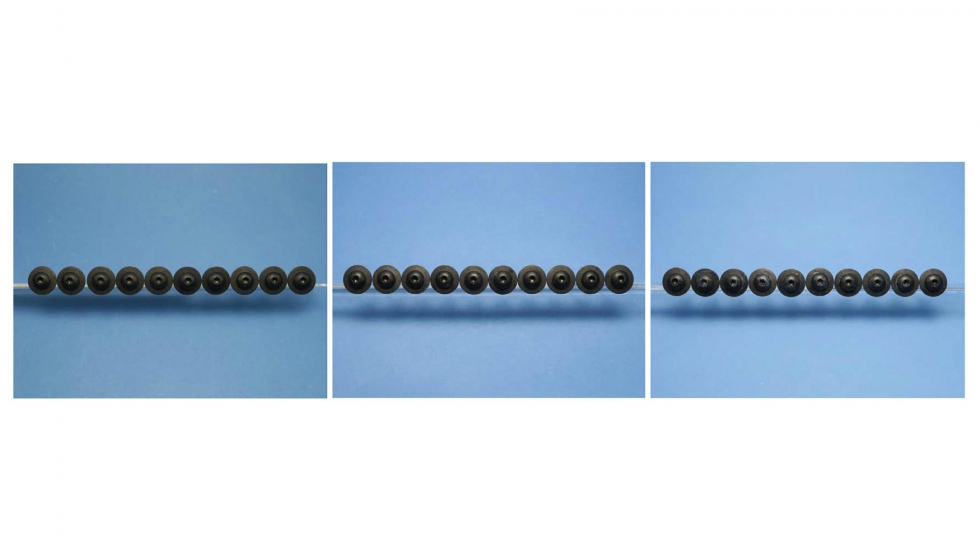

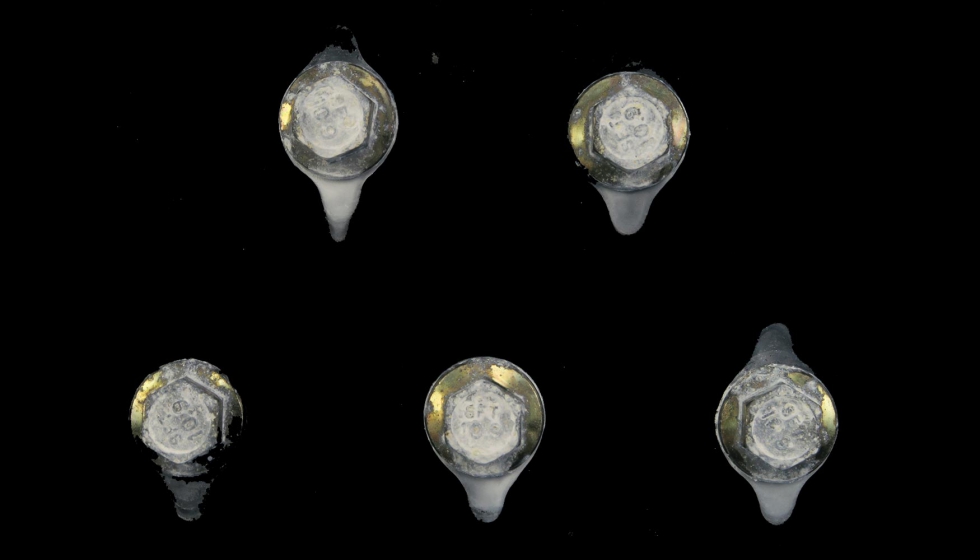

Los tornillos de rueda tienen que cumplir altas exigencias. Se debe mantener un margen muy estrecho de coeficiente de fricción después de varios procesos de atornillado y desatornillado. Una alta resistencia a la corrosión y química (limpiador) así como un aspecto óptico óptimo (recubrimientos negros) también son de suma importancia. No deben verse áreas brillantes plateadas (metal base) después de varios procesos de atornillado-desatornillado. Los recubrimientos de cinc-níquel son los más adecuados para esto debido a su alta dureza y resistencia al desgaste, así como su excelente comportamiento frente al óxido blanco y rojo. Para lograr una capa negra, se debe usar un pasivado negro y un Top Coat sobre un recubrimiento de cinc-níquel (figura 10).

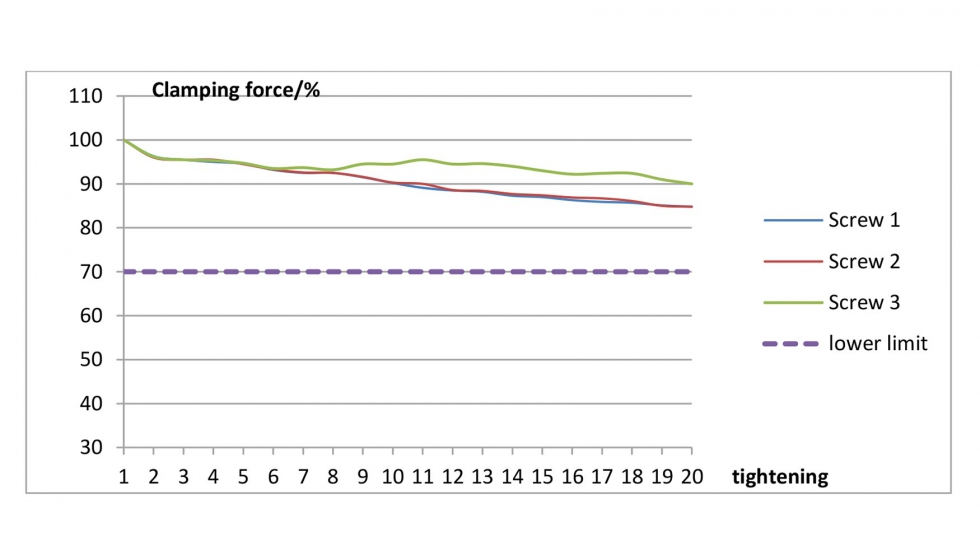

Para lograr un Top Coat de 8 µm de grosor, se necesita una aplicación doble (dos veces) como se puede ver en la figura 10 del lado derecho. Incluso después de apretar 20 veces la fuerza de sujeción no disminuye por debajo del 70% de la fuerza de sujeción original (figura 11). Para lograr estos resultados es necesaria una alta resistencia al desgaste y adherencia.

El área visible de la parte inferior muestra que los tornillos aún se ven negros homogéneos después de apretarlos 20 veces (figura 12). Como veremos a continuación, los pasivados transparentes de capa gruesa, en combinación con un Top Coat, logran una mayor protección contra la corrosión comparados con los pasivados negros, aun así, el recubrimiento de conversión con pasivado negro sigue siendo ventajoso para los pernos de las ruedas ya que evita que se vean zonas plateadas incluso después de que el recubrimiento haya sido rayado o dañado. La Figura 13 muestra un tornillo con pasivado de capa gruesa y un tornillo pasivado negro con el mismo Top Coat después de apretar 20 veces. El tornillo pasivado negro muestra solo una ligera abrasión debajo de la cabeza. En el tornillo con pasivado de capa gruesa se pueden ver zonas plateadas en la cabeza y en la parte inferior.

La potencia de la capa barrera de las 8 micras de la capa de Top Coat combinada con la elevada resistencia a la corrosión blanca de la capa de cinc-níquel, permite alcanzar >1008 h in CNS (EN ISO 9227) con solo un poco de blanca y nada de roja (figura 14).

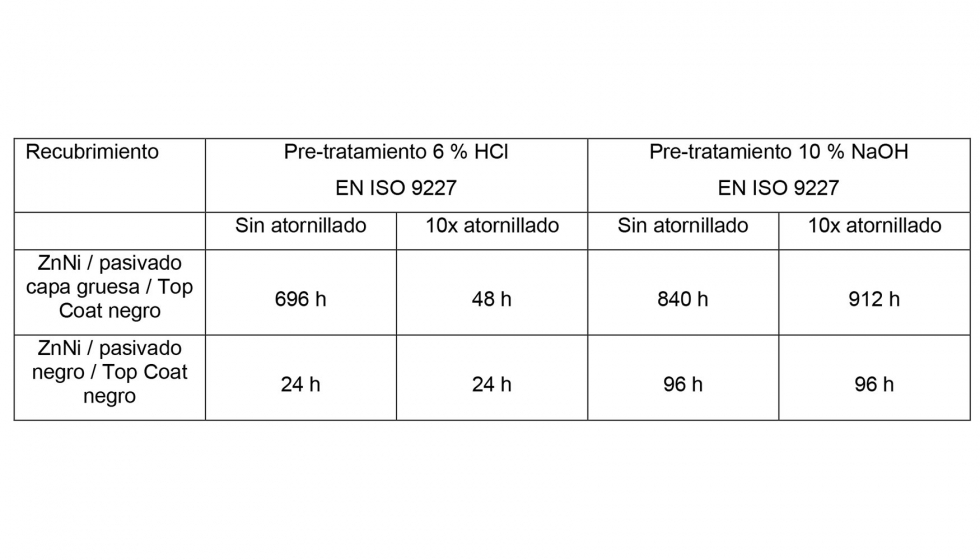

Los recubrimientos Top Coat que están completamente reticulados a temperaturas> 200 °C muestran una alta resistencia química. Los tornillos negros que se sumergieron en ácido clorhídrico al 6% y después se ensayaron atornillándolos 10 veces, no muestran óxido rojo a las 24 h en CNS (EN ISO 9227). Tampoco se observó corrosión roja cuando los componentes se sumergieron en una solución al 10% de NaOH. La duración de este test fue de > 192 h (ver tabla 6).

4.2 Recubrimiento negro de tornillos para zonas de interior visibles

Para los tornillos que son visibles en interiores, no solo la resistencia a la corrosión y el coeficiente de fricción son importantes, sino también el aspecto óptico. Por este motivo, cada vez más fabricantes de equipos originales solicitan una resistencia a la corrosión de 240 h (con y sin tratamiento térmico) al ensayo de niebla salina (EN ISO 9227) sin ningún cambio óptico. De nuevo, el revestimiento de cinc-níquel en combinación con un pasivado negro y un Top Coat negro es muy superior. Dado que para estas piezas no se requiere una alta resistencia al desgaste, una capa de Top Coat es suficiente (ver. Figura 15). En el ejemplo propuesto, el Top Coat utilizado es base agua, lo que permite que el producto sea más fácil de usar en lo que respecta a su almacenamiento y la protección contra explosiones. En el ensayo de niebla salina neutra para piezas de producción (EN ISO 9227) no hubo cambios de apariencia después de 240 h. Los controles de apariencia después de 1000 h mostraron solo una ligera presencia de óxido blanco sin ninguna evidencia de óxido rojo (ver figura 16 a - c).

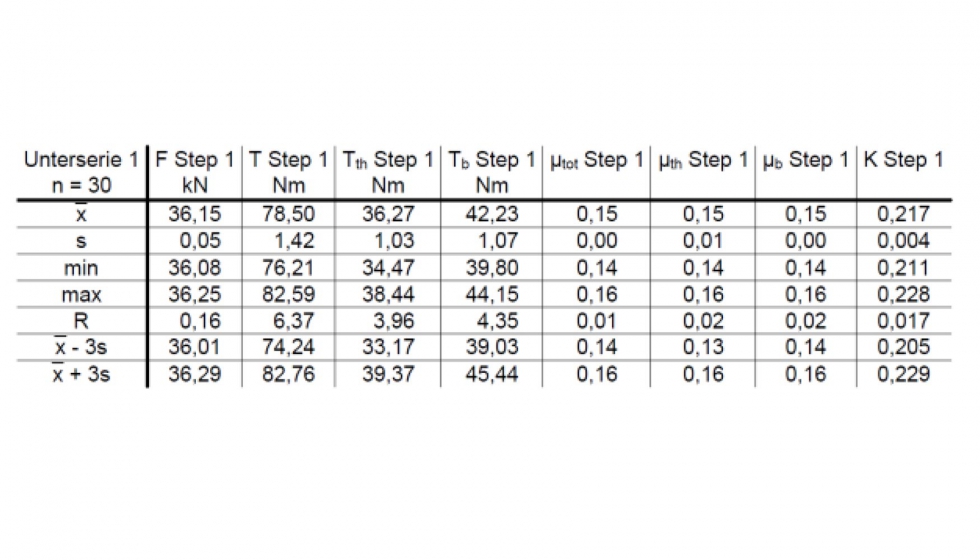

Top Coat con lubricante incorporado permiten mantener el coeficiente de fricción definido en una estrecha ventana operacional. (ver tabla 7).

4.3. Pasivado negro vs. pasivado transparente capa gruesa en combinación con un Top Coat negro

Debido a su alta rugosidad y porosidad, los pasivados negros ofrecen mucha menos protección a la corrosión comparados con los transparentes de capa gruesa /5/. La potente función barrera de los Top Coat consigue que incluso los pasivados negros ofrezcan alta resistencia a la corrosión. De todas maneras, con una capa de pasivado transparente de capa gruesa esa protección es incluso mejor como se ve en las figuras 17 y 18.

Tras 120 CNS (EN ISO 9227), en los tornillos pasivados negros podemos ver una ligera presencia de corrosión blanca. En los pasivados con capa gruesa no se detecta corrosión blanca alguna. Aun así, usar pasivado negro presenta ventajas por el hecho que no aparecen zonas brillantes plateadas (capa de zinc) cuando se produce algún deterioro de la capa negra de Top Coat.

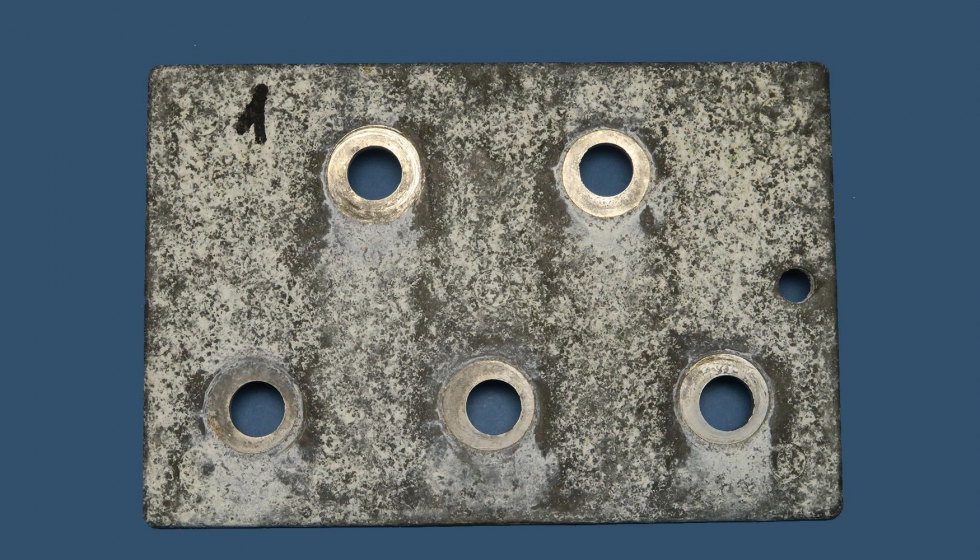

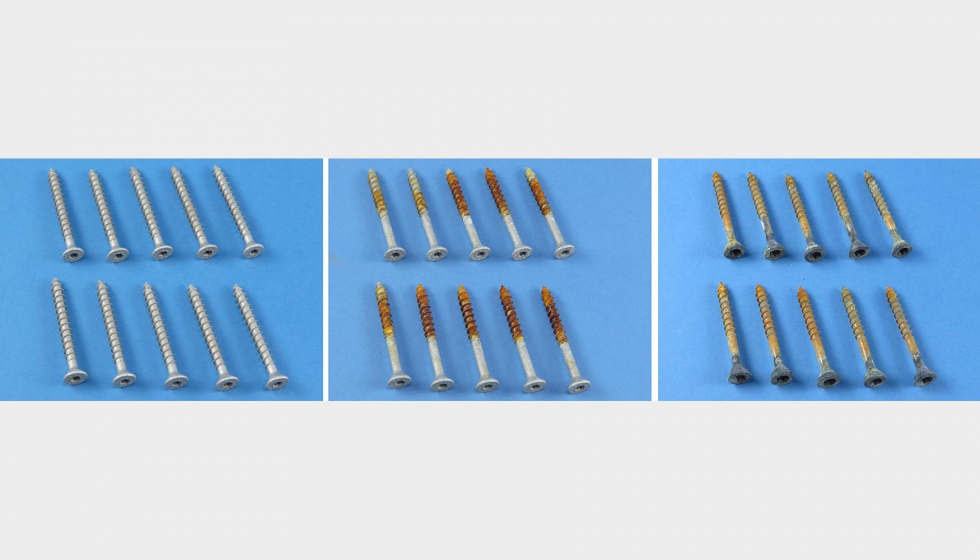

4.4. Aplicación de sellado con centrifugas diseñadas para aplicar Cinc lamelar

El equipo de centrifugado diseñado para la tecnología de cinc lamelar (figura 2) en combinación con un horno de curado (principalmente horno continuo, T> 150 °C) logrará un recubrimiento mucho más suave y homogéneo de sellado (la capa de sellado es por definición <3 µm) en comparación con el obtenido con las centrifugas convencionales utilizadas en las líneas electrolíticas. También permite aumentar el contenido de sólidos sin formar recubrimientos no homogéneos (figura 19), lo que hace posible un espesor de sellado de hasta 3 µm. Gracias a esto, podemos logar, con el propio sellado, una protección contra la corrosión mucho mayor. Después de 6 ciclos en ensayo de corrosión cíclica según Ford L-467 (ACT II), los tornillos no muestran óxido rojo sobre aluminio y ni sobre pintura cataforética (figura 20 y 21). Además, la corrosión por contacto es despreciable (figura 22). No se observan picados en la placa de aluminio.

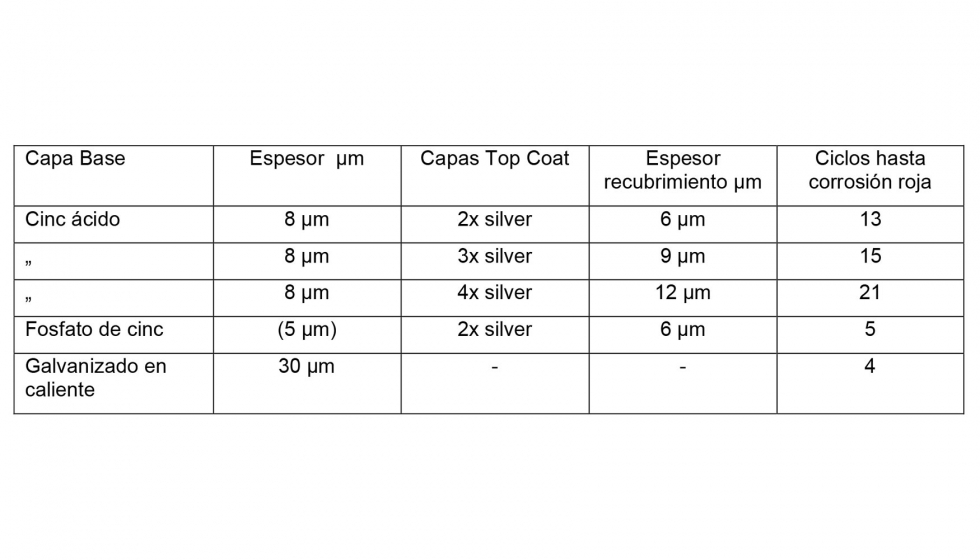

4.5. Resistencia a la atmósfera industrial. Dióxido de azufre

La muy elevada resistencia química de los Top Coat reticulados da como resultado una alta resistencia a la corrosión en una atmósfera industrial. Los Top Coat a base de resinas epóxi muestran una resistencia especialmente elevada. El espesor del revestimiento del Top Coat tiene una influencia significativa en la resistencia a la corrosión. Los sistemas con recubrimiento de cinc ácido logran la máxima protección en la prueba Kesternich (EN ISO 6988 2.0 S). Las capas de cinc-níquel no muestran una ventaja significativa. La cooperación entre la protección contra la corrosión catódica (capa de zinc) y el Top Coat es importante, como se puede comprobar en los ensayos adicionales sobre acero fosfatado o acero galvanizado por inmersión en caliente que lo demuestran. Una capa galvanizada por inmersión en caliente de 30 µm no puede alcanzar la resistencia a la corrosión de una capa de zinc ácido con Top Coat (tabla 8).

La figura 23 muestra diferentes sistemas tras 10 ciclos Kesternich EN ISO 6988 2.0 S.

Figura 23: Recubrimientos varios tras 10 ciclos Kesternich EN ISO 6988 2.0 S. 23a: cinc ácido + pasivado + 2x Top Coat plata / 23b: Fosfato de Cinc + 2x Top Coat plata / 23c: Galvanizado en caliente, 8 cicles Kesternich.

5. Conclusión

Los sistemas de recubrimiento basados en la combinación de procesos electrolíticos y lamelares de cinc, cumplen con las nuevas demandas de los fabricantes de equipo original respecto a la protección contra la corrosión, la apariencia y las propiedades tribológicas. Lo cumplen principalmente las combinaciones de capas de cinc y cinc aleado electrolíticas y los Top coat aplicados en un equipo de centrifugado diseñado para recubrimientos de cinc lamelar y curados en horno.

Los Top Coat con un espesor de recubrimiento > 3 µm actúan como capa de barrera. Con pigmentos y lubricantes integrados, se puede lograr el aspecto visual requerido y el coeficiente de fricción. Los polímeros de los Top Coat se curan a una temperatura más alta (aproximadamente 200 ºC, 30 min), lo que permite su reticulación y una alta resistencia química. El cinc, más específicamente el cinc-níquel (se prefiere el cinc-níquel debido a su alta resistencia a la oxidación blanca), genera la protección catódica contra la corrosión y es mucho más duro y resistente al desgaste que los sistemas de cinc lamelar. Las mediciones electroquímicas indican que las altas temperaturas de curado de los Top Coat mejoran las prestaciones de resistencia a la corrosión de todo el sistema.

Referencias

/1/ R. Besold: Farbe und Lack 89 (1983) 166

/2/ H.J. Henning: Farbe und Lack 86 (1980) 798

/3/ B. Müller and P. Kienitz: Farbe und Lack 101 (1995) 919

/4/ P. Hülser: Galvanotechnik 9 (2014) 1872

/5/ S. Sengl, P. Hülser: Galvanotechnik 4 (2018) 655