La importancia de la microfabricación

La microfabricación es un área tecnológica clave que permite la realización de todos esos microproductos y que se encuentra en rápida expansión. Si bien no existe una definición estándar de su significado, se puede considerar como ampliamente aceptado que el término microfabricación se emplea tanto cuando hablamos de tolerancias del orden de la micra como cuando alguna dimensión se encuentra en dicho orden de magnitud.

En este artículo se realiza un repaso de aquellos procesos de fabricación que se utilizan actualmente y finalmente se mencionan aquellos sobre los que ya se trabaja en Tekniker Micromachining.

Tecnologías para la microfabricación

Principio de arranque de material/tecnología

- Fuerza / Corte, Rectificado, USM

- Fusión/Evaporación/ EDM, LBM, EBM

- Ablación / LBM

- Disolución/ ECM, Fotolitografía

- Deformación plástica/ Punzonado, prensado

- Solidificación / Inyección

- Laminación / Estereolitografía

- Recomposición/ Electrodeposición

Corte

Una de las condiciones indispensables es reducir el radio de corte de las herramientas para permitir pequeñas profundidades de corte en materiales de gran dureza. Otro de los elementos importantes a tener en cuenta es la influencia de los esfuerzos de corte en la deformación elástica de la herramienta o de la pieza.

En la actualidad los proceso más empleados son los siguientes: taladrado para microperforaciones, fresado para formas en 3D y torneado en diversas variantes para microestructuras convexas.

se está empleando también los láseres de femtosegundo. En la medida que se puede concentrar el pulso de energía en decenas de femtosegundo se obtienen grandes potencias. De esta forma es posible evaporar cualquier material sin generar efectos térmicos secundarios

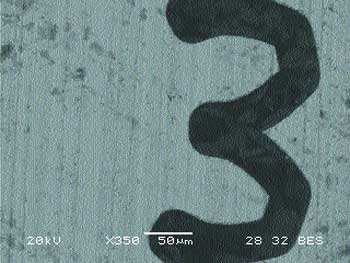

Micro-electroerosión, EDM

Una variante es el WEDG (wire electrodischerge grinding) que permite fabricar herramientas, electrodos y formas convexas de unas pocas micras.

Se trata del proceso más utilizado para la realización de microorificios en materiales conductores. Los pequeños esfuerzos de corte permiten obtener sin gran dificultad orificios menores de 5 micras.

Cuando se utiliza aceite como fluido dieléctrico se obtienen mayores niveles de precisión y es posible obtener figuras con formas complejas por debajo de la micra. No obstante, el gran inconveniente es la velocidad de corte lo que reduce su utilización como medio de producción. Se trata de una de las tecnologías más prometedoras para la obtención de útiles y herramientas para la microfabricación.

Micro LBM (Laser Beam Machining)

Por el contrario los láseres excímeros no generan dichas consecuencias negativas. Mediante este proceso es posible transferir al material de forma precisa la forma iluminada por una máscara. En la actualidad se están utilizando láseres de longitud de onda de 193 nm e incluso menores. Se trata de un proceso muy empleado para materiales plásticos ya que se utilizan niveles de energía similares a las fuerzas moleculares. Con potencias superiores es posible aplicarlo a otros materiales pero con efectos secundarios por la generación de calor en el sustrato.

Por último, se está empleando también los láseres de femtosegundo. En la medida que se puede concentrar el pulso de energía en decenas de femtosegundo se obtienen grandes potencias. De esta forma es posible evaporar cualquier material sin generar efectos térmicos secundarios.

Micro USM (Ultrasonic Machining)

En la medida en que el abrasivo está formado por partículas submicrométricas será posible emplearlo para microfabricación.

El mayor inconveniente es la precisión de la puesta a punto y el comportamiento dinámico del equipo. La vibración de la herramienta hace que la precisión de su amarre no sea fácil.

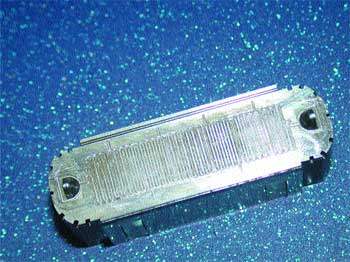

Inyección

Además se utilizan moldes en los que es necesario realizar cierto nivel de vacío que permite un buen llenado debido a las pequeñas dimensiones de las piezas. Por otro lado, es necesario prestar especial atención a las posibles deformaciones que se producen en el proceso de enfriamiento también por el reducido tamaño de los componentes. Todos estos factores se deben resolver en la fase de diseño.

Aunque la mayor parte de las aplicaciones se están realizan en materiales poliméricos también se empiezan a utiliza el MIM (Metal Injection Molding) y el CIM (Ceramic Injection Molding).

Micro-ECM (ElectroChemical Machining)

Tiene la ventaja de que se obtiene un acabado superficial muy bueno y no se producen efectos secundarios como en las zonas mecanizadas. Es gran utilidad cuando se quiere obtener micropiezas metálicas con baja rugosidad.