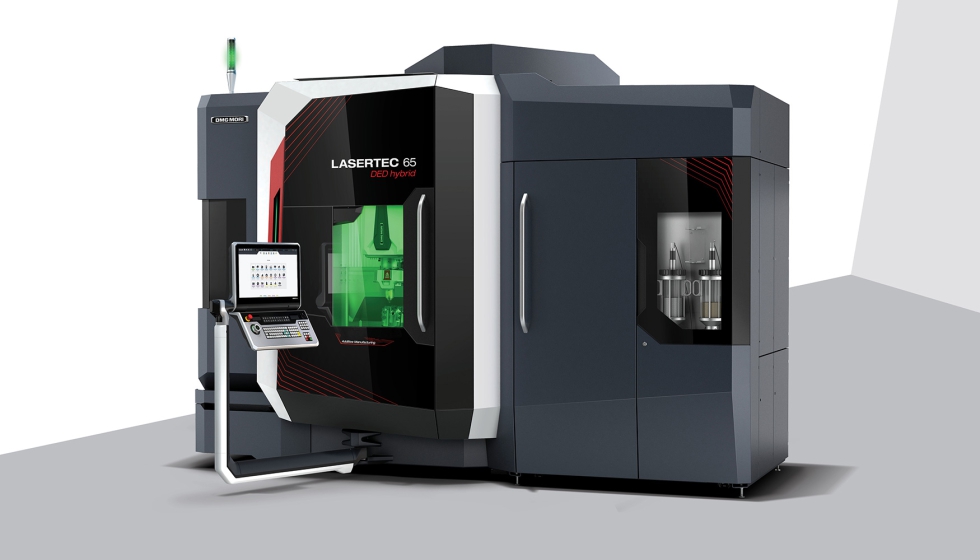

La Lasertec 65 DED hybrid 2ª generación, ahora más productiva gracias al mecanizado completo híbrido

Con su combinación de soldadura por deposición láser y fresado simultáneo de 5 ejes en una sola configuración, la Lasertec 65 DED hybrid se ha consolidado como una solución versátil en la fabricación aditiva. Puede producir geometrías muy complejas, reparar piezas de desgaste de forma económica y recubrir piezas de trabajo con materiales extremadamente duros. Ahora, la nueva Lasertec 65 DED hybrid 2ª Generation lleva el concepto probado al futuro de la fabricación. Desarrollada de forma coherente con Machining Transformation (MX), establece nuevos estándares en integración de procesos, productividad y estabilidad de procesos. DMG MORI eleva así la fabricación aditiva a un nivel industrial y la hace apta para la producción en serie.

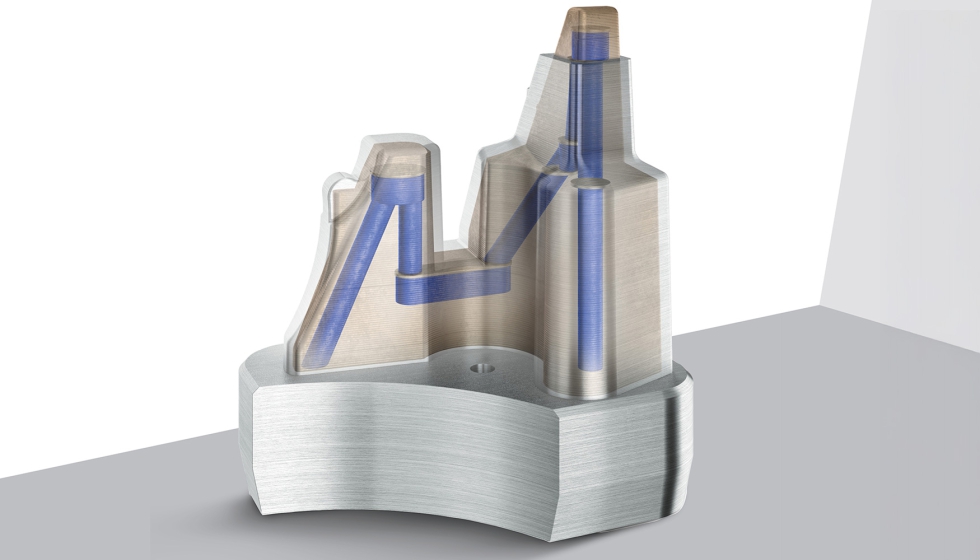

El completo proceso 6 en 1 de la Lasertec 65 DED hybrid 2ª Generation incluye, por un lado, el fresado, el torneado y el rectificado y, por otro, el precalentamiento, la fabricación aditiva mediante una boquilla de polvo y el escaneo 3D. Esto reduce los tiempos de producción, ya que los componentes no tienen que ser primero fundidos, transportados y reelaborados. La nueva boquilla MultiJet permite la acumulación de material en 5 ejes con una distribución homogénea del polvo, independientemente de la dirección del flujo del mismo. DMG MORI ha aumentado la velocidad de acumulación en un 35%, lo que reduce los costes de las piezas en un 47%. En comparación con el modelo anterior, ahora caben piezas de trabajo hasta un 170% más grandes en el área de trabajo, con unas dimensiones de ø 840 x 350 mm o ø 680 x 400 mm. Calculado sobre la base del volumen de construcción, esto reduce los costes en más del 70 %.

Componentes más funcionales gracias a los multimateriales

Además de la tecnología láser infrarroja, también hay disponible un láser azul para el

Lasertec 65 DED hybrid 2ª Generation. Esto amplía la gama de materiales para incluir metales altamente reflectantes como el cobre y permite transiciones graduales de materiales para componentes altamente funcionales. Por ejemplo, el cobre se puede utilizar para mejorar el rendimiento de refrigeración del núcleo del molde. También se pueden lograr gradientes de materiales entre duros y blandos o magnéticos y no magnéticos para propiedades individuales. La aplicación selectiva de materiales con más de 60 HRC evita el tratamiento térmico adicional, prolonga la vida útil de los componentes o aumenta el rendimiento de las herramientas existentes, por ejemplo.

Máxima estabilidad del proceso y trazabilidad completa

Los paquetes AM Assistant permiten una supervisión completa del proceso con cámaras y sensores. Entre otras cosas, se puede utilizar una cámara termográfica para controlar la temperatura del área circundante y el precalentamiento del láser. El flujo de masa de polvo se calibra y supervisa automáticamente mediante un sensor óptico. Otra cámara supervisa la energía térmica del baño de fusión y contribuye al control de bucle cerrado de la potencia del láser. Además, una cámara lateral comprueba continuamente la distancia de trabajo. El evaluador AM visualiza todos los datos relevantes del proceso como un modelo 3D digital y en orden cronológico.

Nueva gestión del polvo para una máxima eficiencia y rendimiento

El polvo se suministra en recipientes de tres tamaños (S: 0,5 l, M: 2,3 l, L: 5 l). DMG MORI concede gran importancia a la manipulación segura y eficiente y a la facilidad de limpieza. El polvo se almacena en recipientes a presión de argón, mientras que las partículas más finas del módulo DED se extraen automáticamente cuando se abre la puerta de acceso al transportador de polvo. Se pueden integrar opcionalmente un control de fugas de presión y un sensor de nivel.

Precisión y estabilidad gracias a la construcción monoBLOCK

Basada en el probado y rígido diseño monoBLOCK, la 65 DED hybrid 2ª Generation funciona con absoluta precisión. La precisión de posicionamiento es de 4 µm y la precisión volumétrica es un 30 % mayor gracias a VCS Complete. Las amplias puertas proporcionan un acceso ergonómico a la zona de trabajo, incluso para la carga con grúa, y son muy adecuadas para soluciones de automatización. Además, la plataforma de control CELOS X en un Sinumerik One de Siemens y los ciclos tecnológicos exclusivos de DMG MORI hacen que la máquina sea fácil de manejar, incluso durante la programación.