Cuatro veces más rápido que un caracol

La perforación de túneles debe ser más rápida: con este objetivo, se ha creado un concurso llamado 'Not-a-Boring Competition'. En él se busca una máquina de perforación que supere la velocidad de un caracol. En este concurso, celebrado en 2025, participó un equipo universitario de Múnich, acompañado por Norelem en calidad de socio industrial. Finalmente, el equipo ganador presento una solución que alcanza una velocidad cuatro veces superior a la de un caracol.

El cabezal de perforación atraviesa la roca con una fuerza de hasta 1000 kN. (Fotografía: TUM Boring)

La palabra inglesa 'boring' significa tanto 'aburrido' como 'taladrar/perforar'. Con este doble significado juega el nombre del concurso: 'Not-a-Boring Competition'. En 2016 se creó el concurso para equipos de estudiantes de todo el mundo. Su objetivo: perforar un túnel de 30 metros de longitud y 0,5 metros de diámetro con la mayor precisión y rapidez posible.

¿No parece demasiado exigente? Pues bien, el equipo TUM Boring de Múnich, en colaboración con varias universidades locales, resultó ganador en 2025 con 22,5 metros, mientras los segundos clasificados alcanzaron apenas 2 metros. Los muniqueses también querían ir más allá. “Pero la geología nos jugó una mala pasada”, recuerda Felix Blanke, director del proyecto. “En la construcción de túneles, esa es siempre la gran incógnita; por muchos estudios del terreno que se hagan, nunca hay una certeza definitiva”. ¿Y la velocidad? En la fase final fue de alrededor de 400 mm/min. El equipo fue cuatro veces más rápido que un caracol, que recorre alrededor de 100 mm por minuto.

Perforación según el principio de hincado de tubería

Con el apoyo de importantes socios de la industria, como el experto en piezas normalizadas Norelem, el equipo de Múnich participó por tercera vez, tras hacerlo en 2021 y 2023, y ganó por tercera vez. La máquina tuneladora del equipo ganador se basa en el principio de hincado de tuberías. “En la parte frontal, la rueda de corte gira en el cabezal de perforación para fracturar el material. Este material se transporta a continuación por una espiral transportadora a través del cabezal de perforación y, detrás de este, se extrae del túnel mediante nuestro sistema de transporte de material”, explica Felix Blanke.

Los ingenieros han prestado especial atención al primer tubo, denominado Power Pipe. (Fotografía: TUM Boring)

Con una fuerza de hasta 1.000 kN, el cabezal de perforación atraviesa la roca. Según la velocidad de avance, los tubos del túnel deben empujarse continuamente hacia adelante. Estos tubos forman al mismo tiempo la estructura del túnel y garantizan que este no colapse. Para ello, el equipo desarrolló un sistema en un contenedor mediante el cual se empujaban y unían entre sí los elementos del túnel.

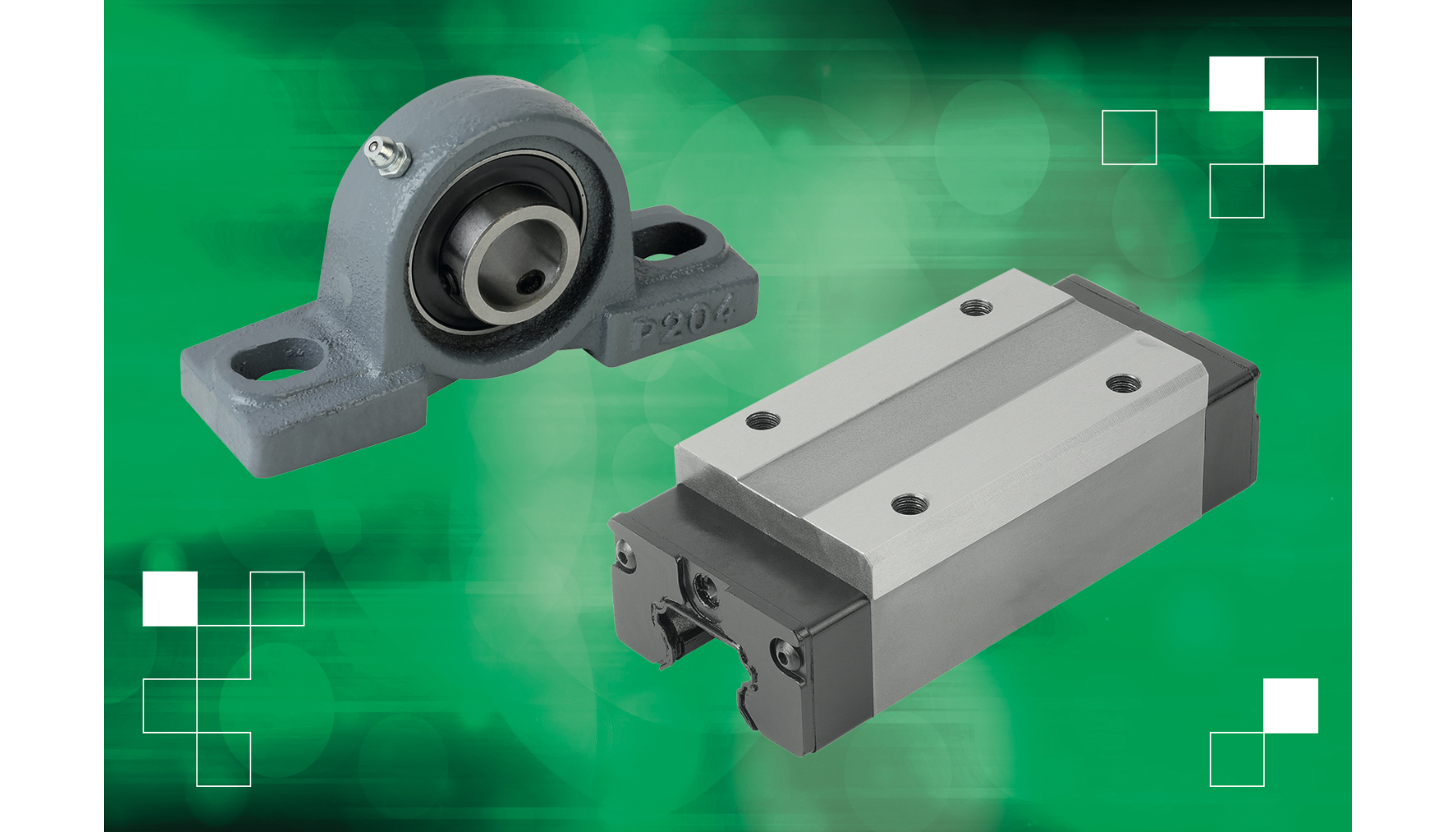

Carros guía y carriles guía de perfil de Norelem

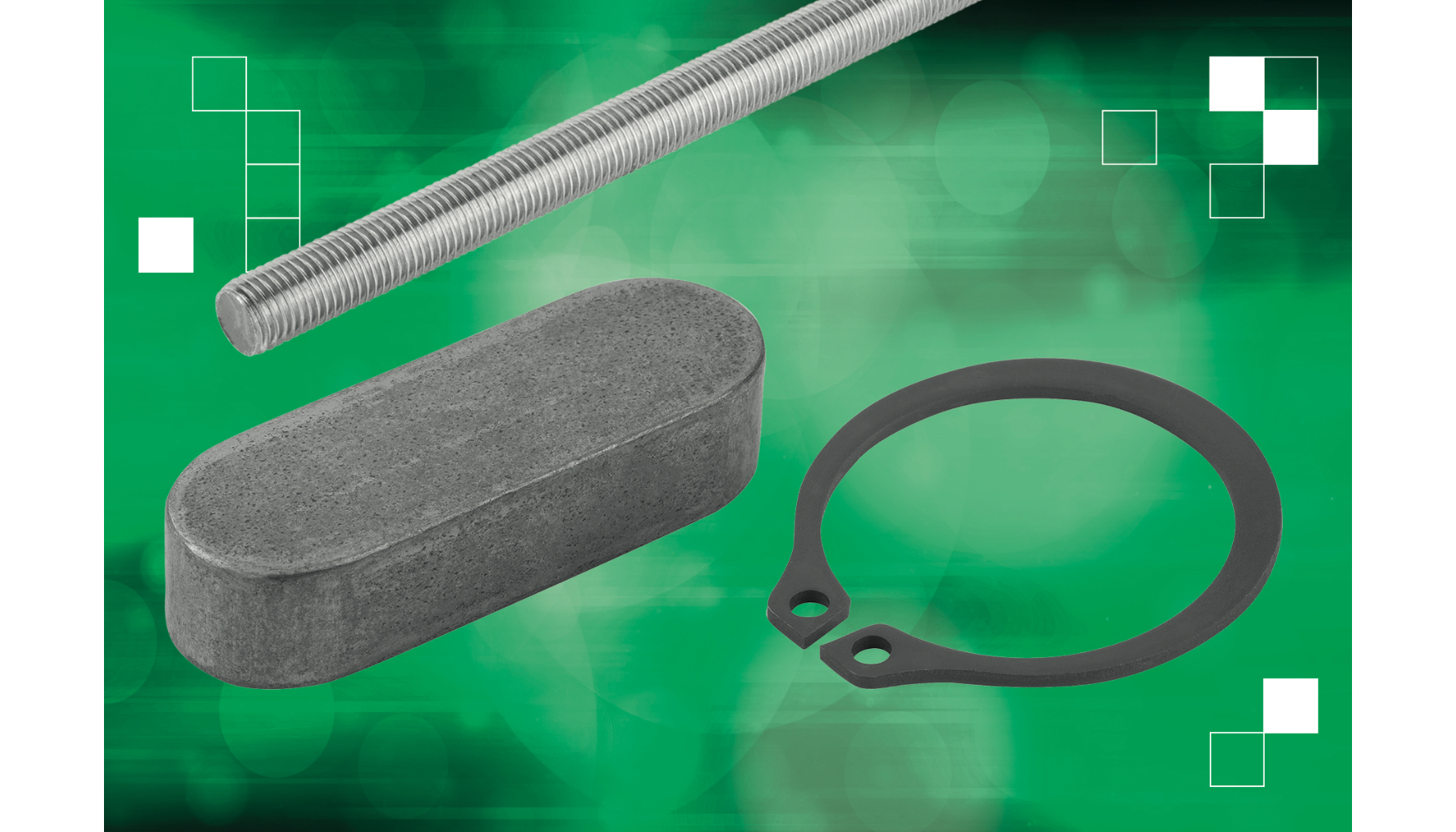

El experto en piezas normalizadas Norelem entró en escena con el sistema de alimentación que proporciona más tubos. “Norelem suministró todos los cojinetes verticales para nuestros soportes de rodillos, que transportan los tubos hasta el contenedor, así como las varillas roscadas para alinear el bastidor del sistema fuera del contenedor. También nos proporcionaron los carriles guía de perfil y los carros guía sobre los que se desplaza el carro accionado por un cilindro hidráulico que conecta los tubos del túnel”, explica el director del proyecto, Blanke.

El emplazamiento de perforación en Bastrop (Texas): desde el contenedor (en el centro de la imagen) se empuja el cabezal de perforación hacia delante a través del terreno. (Fotografía: TUM Boring)

En la práctica, las máquinas tuneladoras con diámetros similares se utilizan principalmente para instalar infraestructuras subterráneas. “En este momento, el principal ámbito de aplicación es el tendido subterráneo de cables eléctricos, como en el proyecto SuedLink, que conecta las fuentes de energía renovable del norte de Alemania con los consumidores eléctricos del sur”, explica Lorenz Huber, responsable del grupo de trabajo para el cabezal de perforación de TUM Boring.

Un intercambio agradable e inspirador

Philipp Schwaderer, director del proyecto de Talents & Training, supervisó el proyecto por parte de Norelem. “No solo proporcionamos a los jóvenes científicos de Múnich carros guía, unidades de cojinete con alojamiento, varillas roscadas y otros componentes”, informa. “También los hemos asesorado y apoyado con nuestra dilatada experiencia”. Una colaboración de la que no solo se beneficia el equipo universitario: “Ha sido un intercambio muy enriquecedor. Los enfoques del proyecto nos muestran las necesidades y las cuestiones que plantean los usuarios”.

"Una colaboración increíblemente intensa". El director del proyecto, Felix Blanke, se encuentra en el emplazamiento de perforación de Bastrop (Texas). (Fotografía: TUM Boring)

El equipo quedó encantado con el asesoramiento competente de Norelem y con la rápida disponibilidad de los componentes, sobre todo porque el tiempo para el montaje y la preparación para la competición era muy reducido. “Además, la biblioteca CAD de la página web de Norelem nos resultó muy útil, ya que nos permitió integrar todos los componentes en nuestro modelo 3D durante la fase de diseño y construir la máquina con precisión”, afirma Felix Blanke.

De la ingeniería mecánica a la geología

El equipo TUM Boring está formado actualmente por 19 estudiantes de la Universidad Técnica de Múnich (TUM), la Universidad de Múnich (HSM) y la Universidad Ludwig Maximilian (LMU) de Múnich. Proceden de las especialidades de ingeniería mecánica, ingeniería eléctrica, mecatrónica, informática, física técnica, ingeniería medioambiental y geología. Todos los estudiantes son nuevos miembros del equipo. No obstante, el equipo, por supuesto, pudo basarse en la tecnología del equipo ganador de 2023. “Al mismo tiempo, mantuvimos un estrecho contacto con nuestros predecesores. Sobre todo en la fase inicial del desarrollo, han sido unos asesores muy valiosos”, subraya Blanke.

Felices por la victoria: el director del proyecto de TUM Boring, Felix Blanke (izquierda), y Philipp Schwaderer, de Norelem Academy. (Fotografía: TUM Boring)

En 2023, el equipo TUM Boring ganó la competición 'Not-a-Boring' con un túnel de doce metros de longitud. El enorme aumento hasta los 22,5 metros se debe también a una innovación constructiva en la perforadora llevada a cabo por el equipo actual. Han aumentado el par motor del cabezal de perforación. ¿Cómo lo lograron? Los estudiantes no colocaron la electrónica de potencia para el control del motor en un armario de distribución sobre el suelo, como se había hecho hasta ahora, sino directamente en el lugar de la acción: en el primer tubo del túnel, el llamado 'Power Pipe'. Además de aumentar la potencia, esto también ha supuesto una mayor disponibilidad de espacio dentro de los tubos por los que debe transportarse la roca extraída al exterior.

Anclaje al terreno con tornillos de cimentación

Se ha aplicado otra innovación al anclaje de la máquina tuneladora, que está sometida a grandes cargas durante el avance del cabezal de perforación. Si antes el sistema de avance se apoyaba en varios bloques de hormigón, en 2025 se utilizaron tornillos de cimentación que se atornillaron en el terreno hasta alcanzar una profundidad de dos metros. Esta solución permitió desmontar y transportar todo el sistema más fácilmente.

El carro, accionado por un cilindro hidráulico, se desplaza sobre la unidad de cojinete con alojamiento y el carro guía de Norelem (desde la izquierda) y conecta los tubos del túnel. (Imagen: Norelem)

Y de hecho fue necesario trasladarlo, ya que la competición se celebró en Bastrop (Texas). Durante una semana de la primavera de 2025, doce equipos universitarios internacionales compitieron por la victoria. Para los estudiantes de Múnich fue una experiencia muy especial: “La noche en que concluimos la perforación y conseguimos la victoria fue el resultado de más de un año de preparación en el que hemos trabajado juntos de forma increíblemente intensa y alcanzado muchos objetivos comunes”, cuenta Felix Blanke. “La semana en Estados Unidos fue el momento culminante. En estas ocasiones, el equipo crece más que nunca”.

Las varillas roscadas, las chavetas y los anillos de seguridad de Norelem (desde la izquierda) garantizan la alineación precisa del bastidor para el sistema fuera del contenedor. (Imagen: Norelem)

Los planes para 2026 ya están en marcha

La 'Not-A-Boring Competition 2025' no será la última para el equipo TUM Boring. La cuarta generación de máquinas ya se encuentra en fase de diseño y la próxima edición de la competición está prevista para la primavera de 2026. “Y, por supuesto, volveremos a participar”, subraya Philipp Schwaderer, director del proyecto de Norelem.