Hexagon forma parte del proyecto del mayor reactor de fusión nuclear en construcción

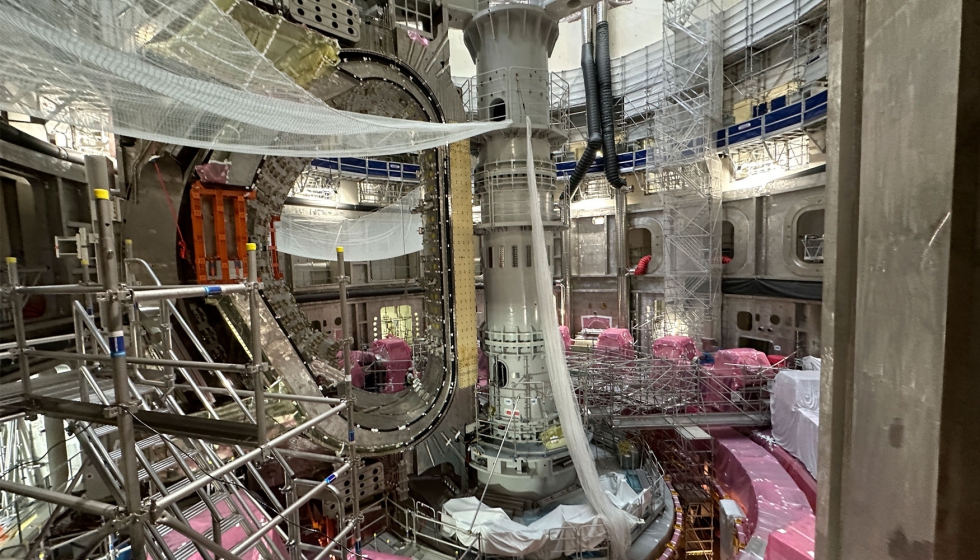

El Reactor Termonuclear Experimental Internacional, ITER por sus siglas en inglés, es un proyecto intergubernamental ubicado en la localidad de Caradache, Francia, que está entrando en una de sus fases más delicadas: la instalación del Tokamak más grande jamás construido. La máquina en sí tiene 28 metros de diámetro y 29 metros de altura, una infraestructura que demanda de una precisión y seguridad sin precedentes. Un reto del que forma parte Hexagon Manufacturing Intelligence, como mostró a la prensa especializada que se desplazó hasta Caradache a mediados de mayo para conocer de primera mano sus tecnologías empleadas.

Benoît Coudray, director de Ventas de Hexagon Manufacturing Intelligence Francia (izq.) y Wandrille Vallet, vicepresidente global para Nuevas Industrias en Hexagon Manufacturing Intelligence, compartieron con la prensa los datos más relevantes tanto de la empresa como la motivación de participar en el ITER.

El corazón del ITER es el Tokamak, el reactor de fusión nuclear que, con 23.000 toneladas de peso y casi 30 metros de altura, será el mayor construido hasta el momento y que ocupará el centro de un complejo de 180 hectáreas, que también incluirá instalaciones y equipo auxiliar.

Pero, ¿qué se espera del ITER y cuáles son los objetivos de sus promotores? Demostrar que las reacciones de fusión pueden producir una cantidad de energía mucho mayor que la suministrada para iniciar el proceso de reacción, lo que resultará en una ganancia global de energía. Los Tokamak utilizan una combinación de sistemas caloríficos, potentes imanes y otros dispositivos para crear reacciones de fusión en plasmas extremadamente calientes y liberar así energía. Los campos magnéticos resultantes mantienen unidas las partículas cargadas y las hacen girar dentro del reactor, para que puedan fusionarse y producir energía de fusión.

Pero para la instalación de cada una de las piezas que conformarán el Tokamak del ITER, los técnicos no pueden desviarse lo más mínimo, como explica David Wilson, ingeniero principal de metrología del ITER: “La alineación de los imanes es de 1 mm, la interfaz donde unimos los conductores es de 100 micras”.

Una tecnología con impacto real en la vida diaria

Como expuso Benoît Coudray, director de Ventas de Hexagon Manufacturing Intelligence Francia: “Hexagon está implicado en la I+D de múltiples sectores, desde la aeronáutica a la automoción o la energía, todos ellos relacionados con el día a día de los ciudadanos y con el objetivo de desarrollar innovación para hacer realidad las ideas”, en referencia al lema ‘Calidad para la vida real’. Sin embargo, asumía que a menudo, la metrología es una gran desconocida “y no hace evidente el impacto real que tienen en la vida cuotidiana”.

Y precisamente el objetivo de la visita al ITER, de la mano de Hexagon, pretendía mostrar hasta qué punto cuáles son sus aportaciones a este proyecto y cómo ayudan a resolver un ‘rompecabezas’ a gran escala cuyo objetivo final es “mejorar la vida y garantizar el acceso a la energía para todos”.

Y añadía que “en el ITER, la metrología juega un papel importantísimo para asegurar la máxima precisión a la hora del escaneado de las piezas, en el posicionamiento de cada uno de los componentes, en el control de estos mismos componentes…porque la calidad es una condición indispensable en todo el proyecto”.

Imitando al Sol

Para simplificarlo, el proyecto del ITER quiere aprovechar la energía de la fusión nuclear, la misma fuente de energía que alimenta el sol, para dar paso a una nueva era energética para el planeta. Sin embargo, los retos no son menores. De entrada, el experimento debe crear un entorno mucho más caliente que el núcleo del Sol, que generará un plasma y permitirá que los isótopos de hidrógeno, el deuterio y el tritio, se fusionen y formen helio. Al hacerlo, liberará grandes cantidades de energía; se espera que muchas veces más que la que se invirtió en el proceso.

Este tipo de experimento supone crear una estrella en la Tierra, lo que exige un nivel de habilidad y precisión sin precedentes. Pero al final de esta colosal empresa se encuentra la oportunidad de obtener una energía abundante, segura y sostenible para mejorar la calidad de vida de todos los habitantes del planeta. Así lo explica Alain Becoulet, científico jefe del ITER, resumiendo la magnitud de esta visión: “La calidad de vida depende de la energía. Y, sin embargo, la energía es uno de los mayores retos a los que nos enfrentamos. Necesitamos una energía más limpia, más eficiente y más fiable que cualquier otra fuente. Para hacerla realidad, estamos creando un sol aquí, en el planeta Tierra”.

La energía de fusión ofrece varias ventajas importantes con respecto a la fisión nuclear tradicional y los combustibles fósiles. A diferencia de la fisión, la fusión no produce residuos altamente radiactivos y de larga duración, y no conlleva riesgo de fusión. Como explica Alain Becoulet: “La ventaja de la fusión frente a la fisión es que con la fusión no se puede producir una reacción en cadena y no se puede perder el control”.

Además, el combustible utilizado —isótopos de hidrógeno como el deuterio y el tritio— es abundante y está ampliamente distribuido por todo el planeta. Esta abundancia, junto con el mínimo impacto medioambiental de la fusión, la convierte en una solución energética atractiva para el futuro y es por ello que el experimento del ITER es tan importante para todos los habitantes del planeta.

Sabina Griffith, responsable del departamento de comunicación, repasó los orígenes del ITER, con el “cuasi impensable” acuerdo alcanzado entre Ronald Reagan y Mikhaïl Gorbatxov en 1985, entonces máximos mandatarios de los EE. UU. y la extinta URSS, que, en una reunión sobre la necesidad de reducir los arsenales nucleares convencidos de que nadie saldría victorioso de una tercera guerra nuclear y “que jamás debería librarse”, apostaron por el desarrollo de una cooperación internacional en materia de fusión nuclear con el fin de obtener “una fuente de energía esencialmente inagotable en beneficio de toda la humanidad”. Un mensaje que, 40 años después, comienza a tomar forma en el Tokamak del ITER.

Griffith puso en valor el grado de cooperación tecnológica que supone el proyecto del ITER, más allá de las aportaciones ‘en especies’ de cada miembro. Y es que la cooperación “no solo está relacionada con la construcción sino también con los resultados experimentales y se comparte la propiedad intelectual”.

Beatrice Alix, coordinadora de Metrología e Ingeniería Inversa en el ITER,también defendió esta tecnología definiendo la fusión nuclear como “la opción a largo plazo para obtener energía sostenible”. Un proyecto que supone un importante reto a nivel industrial debido a la gran cantidad de componentes que conforman el reactor. “Sería imposible construir el ITER sin una metrología extremadamente precisa”, expresaba durante la visita, repasando la cantidad de equipos Hexagon usados para lograr esta fiabilidad: trackers láser, escáneres, sondas y software, entre otros.

Alix detalló especialmente cómo el uso del software de Hexagon, como SpatialAnalyzer, proporciona al equipo de ITER la capacidad de validar lo que se está construyendo con respecto al diseño original. “Poder hacer esto es importante en cualquier entorno de fabricación, pero se ve complicado por la naturaleza del proyecto”. Y añadía: “Cada pieza debe integrarse a la perfección en el conjunto, independientemente de su origen en la cadena de suministro. Los componentes no solo son grandes, sino que también son únicos en su género y, por lo tanto, muy caros, por lo que reducir el riesgo de problemas como colisiones e incompatibilidades es absolutamente esencial para el experimento ITER”. Incluso en la reparación de piezas, la medición de deformaciones o bien la fabricación de otras mediante la ingeniería inversa, las soluciones de Hexagon son sin duda un aliado imprescindible en el trabajo diario en el complejo.

Durante la visita se pudo constatar la complejidad que supone el ensamblaje de todas las piezas que conformarán el Tokamak y hasta qué punto el control del orden de la micra es crucial.

Alix repasó algunas de las medidas realizadas con los diferentes equipos Hexagon trabajando a la vez para mostrar cómo la precisión milimétrica es imprescindible durante los pasos de ensamblaje de las piezas del reactor y asegurar que cada uno de los componentes están perfectamente alineados según los planos.

En este sentido, repasó algunas de las soluciones metrología múltiple que han sido necesarias estas fases del proyecto, principalmente relacionadas con la metrología de gran volumen. Por ejemplo, como apoyo en la reparación de componentes principales como el escudo térmico de la cámara de vacío y del criostato o la fabricación de un modelo de referencia, además de la supervisión de posibles deformaciones. O de apoyo en el transporte y posicionamiento de los principales componentes del Tokamak, ya fuera la caracterización dimensional y estandarización para futuras alineaciones de componentes, o en la alineación de los principales componentes del Tokamak, desde los ajustes de nivel y la gestión de espacios hasta la caracterización y posicionamiento de las herramientas de ajuste y alineación final de los componentes en el criostato, entre otras muchas funciones.

Hexagon proporciona pues un hardware y un software totalmente fiables con el que el equipo del ITER puede detectar las ‘no conformidades’ lo antes posible durante el proceso. Cuanto más tarde se detecten estos problemas, mayores serán y mayor será el coste para el proyecto.

Los próximos años serán cruciales

El equipo del ITER espera que las operaciones iniciales comiencen a mediados de la década de 2030, por lo que todas las miradas estarán puestas en el proyecto durante los próximos años. Cada detalle deberá ser perfecto, cada milímetro de alineación e interfaz, para garantizar el éxito de las operaciones. Con el apoyo de Hexagon en el campo de la medición y su exclusiva gama de hardware y software, esperan poder construir un futuro más sostenible acelerando la innovación en las fuentes de energía, para dar forma a una realidad mejor y mejorar la calidad de vida de todos.

Para ello cuentan con una amplia gama de sistemas de metrología Hexagon, entre ellos:

Leica Absolute Tracker AT960. Se trata de un láser tracker todo en uno y se ha convertido en la opción preferida del equipo del ITER para la medición dinámica de alta velocidad. Es una solución completa para la sonda de seis grados de libertad (6DoF), el escaneo y la inspección automatizada, así como para la medición de reflectores.

Absolute Scanner AS1. El sensor de escaneo 3D insignia de Hexagon proporciona al equipo del ITER los datos de escaneo de precisión que necesita y ofrece una gran facilidad de uso y una medición 3D sin contacto de alta productividad.

SpatialAnalyzer. El software de metrología SpatialAnalyzer de Hexagon es una herramienta potente y fácil de usar, perfecta para el análisis de aplicaciones a gran escala, que ayuda a mejorar la eficiencia de la medición y la inspección.

“Un trabajo de equipo”

Wandrille Vallet, vicepresidente global para Nuevas Industrias en Hexagon Manufacturing Intelligence, cerró la jornada con un repaso a la aportación de la empresa a la industria en general, “ayudando a que la tecnología salga del laboratorio” y convirtiéndose en un “creador de datos precisos” en diferentes ramas como la automoción, la aeronáutica, la electrónica, las ciencias de la vida, la energía y la maquinaria pesada. Hoy, la tecnología de Hexagon está presente en el 95% de todos los coches nuevos en circulación, en el 90% de todos los aviones y en la fabricación del 75% de los smartphones producidos. Pero el objetivo de Hexagon va más allá, expuso Vallet. “Hexagon quiere proporcionar tecnología que permita desarrollar soluciones para la sostenibilidad del planeta, participando en la transformación industrial actual, ayudando a diseñar y producir de modo más sostenible” para lo cual pone a disposición de las empresas tecnología para recoger el máximo de datos fiables que les permitan la toma de decisiones con las máximas garantías y en el menor tiempo posible, “anticipándose a los problemas y tener un control en tiempo real de la planta de producción”. Así, los proveedores de la industria automovilística pueden reducir en ocho meses el tiempo de desarrollo con las soluciones Hexagon mientras que su solución MSC Nastran es el estándar de la industria aeroespacial para el análisis estructural. El sector de la salud y las ciencias de la vida usa hasta 3.000 dispositivos de metrología Hexagon en todo el mundo a la vez que la empresa da servicio a más de 500.000 usuarios de software en toda la cadena de suministro global, desde fabricantes de equipos originales hasta talleres mecánicos locales esenciales, fabricantes especializados y empresas emergentes de impresión 3D.

“En definitiva, ayudamos ganar tiempo y a que las decisiones sean las correctas a la primera gracias al uso, por ejemplo, de los gemelos digitales, que permiten realizar todas las pruebas previas antes de pasar al plano de la realidad”, concluía Vallet, repasando las últimas innovaciones de Hexagon como la nueva máquina de medición por coordenadas Maestro, que destaca por su velocidad, simplicidad e integración digital en la metrología y cuyo funcionamiento intuitivo (con flujos de trabajo simplificados y software basado en la nube) ha sido pensado para instalaciones conectadas con una arquitectura digital integral, una integración perfecta de la automatización y rutas de actualización escalables.

Otra novedad reciente es la plataforma digital Nexus, la plataforma de realidad digital para fabricantes que conecta operarios, tecnologías y datos a modo de catalizador, facilitando la colaboración en tiempo real entre diferentes implicados en un proyecto al permitir el intercambio seguro de datos que, de otro modo, quedarían encerrados en los departamentos. Con Nexus y la información en tiempo real, un operario puede recibir indicaciones como si debe cambiar un utillaje, esperar que termine un proceso, etc. Finalmente, destacó 3D Whiteboard, una herramienta de pizarra online totalmente interactiva para intercambiar ideas y colaborar en proyectos con el equipo. Con 3D Whiteboard, los diseñadores, analistas de simulación e ingenieros de fabricación resuelven problemas complejos utilizando flujos de datos fluidos y colaboración en tiempo real con Industrial 3D y las revisiones de diseños y proyectos se pueden realizar directamente en el espacio del proyecto. “Porque la calidad es un trabajo de equipo”.