Acabado de aristas funcionales y medición in-situ

La tendencia en muchos sectores, como por ejemplo en automoción, es el empleo de células robotizadas para realizar procesos de rebabado y acabado de componentes. Esta tipología de máquina presenta mayor flexibilidad y menor coste horario en comparación con las máquinas-herramienta convencionales [1]. De esta manera, se pretende no sólo agilizar y reducir el tiempo entre operaciones, sino también aumentar el grado de control sobre el proceso, de cara a obtener piezas finales con acabados más uniformes y repetitivos. Se pueden encontrar muchas soluciones desarrolladas con éxito en sectores de automoción, oil&gas, decoletaje, etc. Sobre todo, para piezas de aleaciones ligeras fáciles de mecanizar y con geometrías sencillas. Sin embargo, en el ámbito de los componentes del motor aeronáutico, las condiciones de contorno son muy diferentes. Se trata de geometrías de gran complejidad realizadas sobre materiales de muy difícil maquinabilidad. Esto hace que la automatización de procesos presente muchas complicaciones.

En relación al material y su dificultad para mecanizarse, cabe decir que las excelentes propiedades ante altas temperaturas de los materiales empleados en los componentes situados a la salida de la cámara de combustión de un reactor, a partir de aleaciones base níquel, también son las culpables de que sean extremadamente difíciles de mecanizar. El Inconel718 es un material que presenta una elevada dureza con gran ductilidad, lo que, unido a una baja conductividad térmica, genera unas fuerzas y temperaturas muy elevadas en la zona de corte, que pueden llegar a ser muy críticas para la vida de la herramienta y el acabado resultante en la pieza [2].

Por otro lado, el principal problema asociado a las operaciones de mecanizado con robots es su baja rigidez en comparación las máquinas-herramientas convencionales [3], obteniendo valores más amplios de tolerancias y rugosidad superficial de peor calidad, a medida que se incrementa la dureza al trabajar sobre el Inconel718. Los errores en el propio posicionamiento del robot también contribuyen a la variabilidad en las fuerzas y acabado resultante sobre las piezas. Además, en presencia de rebabas, las herramientas empleadas deben ser capaces de adaptarse continuamente a las variaciones de posición y magnitud de las rebabas, que generan variaciones en la fuerza de corte y mecanismo de vibración.

La automatización de los procesos de acabado introduce pequeñas modificaciones a la hora de emplear las mismas herramientas que en el trabajo manual, debido a la flexibilidad para acceder a las zonas de trabajo y a las posibilidades cinemáticas del robot. Esto hace que cada proceso tenga que estudiarse previamente por separado, eligiendo el tipo de herramienta más adecuada, seguido de una fase experimental dónde establecer las condiciones óptimas de trabajo para cada caso. Una vez asegurado el plan de trabajo, se debe implementar un sistema de medición que verifique el grado de cumplimiento entre las operaciones programadas y el acabado final de las piezas.

En esta línea son varios los trabajos llevados a cabo por el CFAA y el Grupo de Fabricación Avanzada del Dpto. de Ingeniería Mecánica de la UPV-EHU, en colaboración con diferentes empresas del sector. En los siguientes puntos se exponen dichas tecnologías, y cómo a partir de su desarrollo es posible diseñar una nueva metodología de fabricación, capaz de reducir el tiempo de proceso y el rechazo de piezas, en un sector tan competitivo cómo es el caso de la turbomaquinaria aeronáutica.

Procesos de acabado

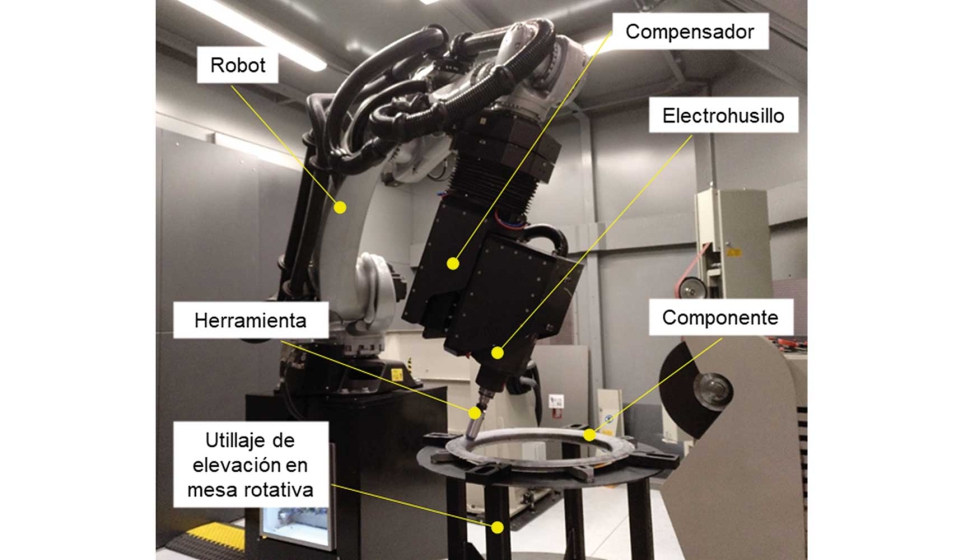

Las operaciones de rebabado y cepillado no generan altas fuerzas de corte en comparación con las dedicadas a grandes arranques de material, lo cual permite que sean aptas para su implementación mediante robots. Para poder desarrollar estos procesos, el Centro de Fabricación Avanzada Aeronáutica (CFAA) cuenta con una célula robotizada fabricada ad-hoc para el superacabado de componentes aeronáuticos. Toda la célula se orienta alrededor de un robot Kuka KR 240 R2500 prime, junto a un eje adicional en forma de mesa rotativa continua y diferentes estaciones de trabajo para operaciones auxiliares con agarre de la pieza en el robot. Esta célula cuenta, entre otros, con husillos neumáticos de Mannesmann integrados en un cabezal automático e intercambiable diseñado y fabricado por Mek&Bot Robotics. Cómo característica especial, el robot cuenta con un cabezal de trabajo compuesto a partir de un electrohusillo y un compensador neumático, configurable en diferentes posiciones y orientado a las operaciones de pulido de piezas de tamaño medio.

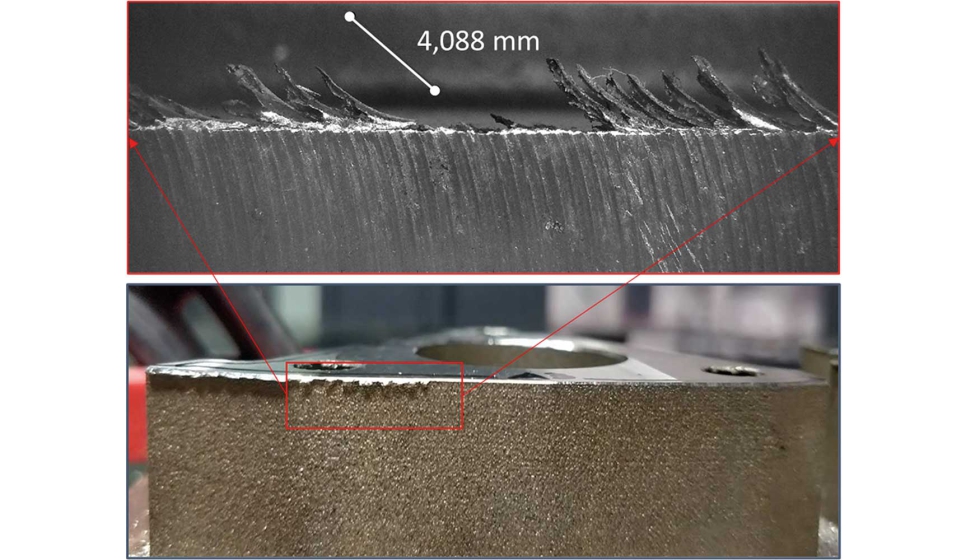

Para simular las condiciones de las piezas de producción, se han diseñado piezas test para ensayos, a las que se realizan las mismas operaciones de mecanizado previas para recrear las rebabas habituales presentes en este tipo de componentes de turbomaquinaria. Se emplean 4 insertos cerámicos RNGN1207 en un portaherramientas RNIW-03-06R para realizar el planeado a una velocidad de 500 m/min, un avance de 0,05 mm y una profundidad de pasada de 2 mm. Tal y como se muestra en la figura 2, las rebabas generadas se distribuyen de forma alterna a lo largo del contorno de la superficie mecanizada, constituyendo un riesgo de corte en la manipulación de las piezas si no se eliminan completamente.

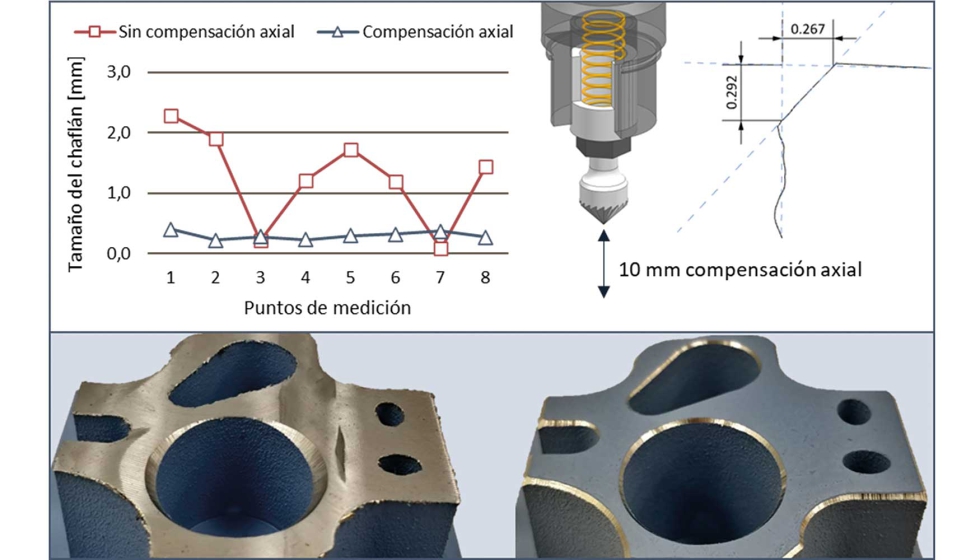

El problema principal que se presenta en el rebabado reside en la dificultad para generar chaflanes uniformes de dimensiones controladas. El tamaño y disposición de las rebabas en cada pieza es variable, y ésta puede presentar además pequeñas variaciones en su geometría cuando se obtiene a partir de procesos de fundición [4]. Para corregir estas fuentes de variabilidad, además de las debidas al propio posicionamiento del robot, los desarrollos actuales se centran en el uso de técnicas de compensación de herramienta, que puede efectuarse de manera activa o pasiva.

La compensación activa se basa en proporcionar indicaciones al sistema para que cambie de inmediato la trayectoria programada, a partir de una secuencia correctora supervisada por equipos de visión artificial [5] o control de fuerza [6]. Se trata de tecnologías que, aunque ofrecen resultados superiores a la calibración offline, su alta complejidad y difícil implementación en las cadenas de producción provoca que su uso se limite a prototipos experimentales.

Los equipos de compensación pasiva carecen de un enlace directo con el controlador, facilitando su integración en toda clase de máquinas y procesos. La mayoría emplean actuadores neumáticos o mecánicos para modificar el posicionamiento de la herramienta a medida que varía la fuerza de corte [7]. Los accionamientos neumáticos e hidrostáticos permiten mantener constante la fuerza de contacto en una o varias direcciones. Sin embargo, siguen precisando de equipos auxiliares para el suministro de aire y/o aceite. Una alternativa muy extendida, pero poco estudiada a día de hoy, es el uso de portaherramientas con compensación mediante muelles de compresión, cuya integración en máquina resulta ser inmediata. Aquí, la fuerza de contacto varía proporcionalmente con la compresión ejercida, normalmente a lo largo del eje de la herramienta, en función de la constante elástica del muelle. Estos equipamientos son de gran utilidad en combinación con fresas cónicas a 90 grados, ya que el desplazamiento axial no afecta a la geometría final del chaflán. Su aplicación permite generar chaflanes uniformes en piezas cuya geometría presenta desviaciones con respecto al diseño original, tal y cómo se muestra en los resultados obtenidos en la figura 3.

Las pruebas se han realizado empleando un portaherramientas de muelles intercambiables y rango de compresión de hasta 10 mm. Cómo herramientas de corte se han empleado fresas de metal duro cónicas KSK y HFJ suministradas por Pferd y Lukas respectivamente. La facilidad para el intercambio de los muelles permite seleccionar el más adecuado en función de la fuerza requerida para cada proceso. En el caso del rebabado con esta clase de herramientas, no se requieren grandes fuerzas, ya que incrementan en exceso la profundidad de pasada dando lugar a chaflanes excesivos. Los resultados publicados en The International Journal of Advanced Manufacturing Technology en 2021 demuestran que valores de elasticidad inferiores a 0,5 N/mm son los más adecuados para este propósito [8].

![Figura 4. Ensayos de rebabado con compensación axial empleando diferentes modelos de muelles. [8] Figura 4. Ensayos de rebabado con compensación axial empleando diferentes modelos de muelles. [8]](https://img.interempresas.net/fotos/3390911.jpeg)

El rebabado con herramientas enterizas de metal duro, si bien es capaz de generar un primer chaflán libre de rebabas, también genera aristas secundarias que requieren de un suavizado posterior antes de dar la pieza como acabada. Para este tipo de tareas, lo más habitual es emplear abrasivos de menor capacidad de arranque de material, tratando de evitar exceder las dimensiones del chaflán. Las muelas abrasivas son una opción, pero tienden a perder rápidamente su forma inicial, especialmente a la hora de trabajar con materiales tan críticos y duros como los base níquel.

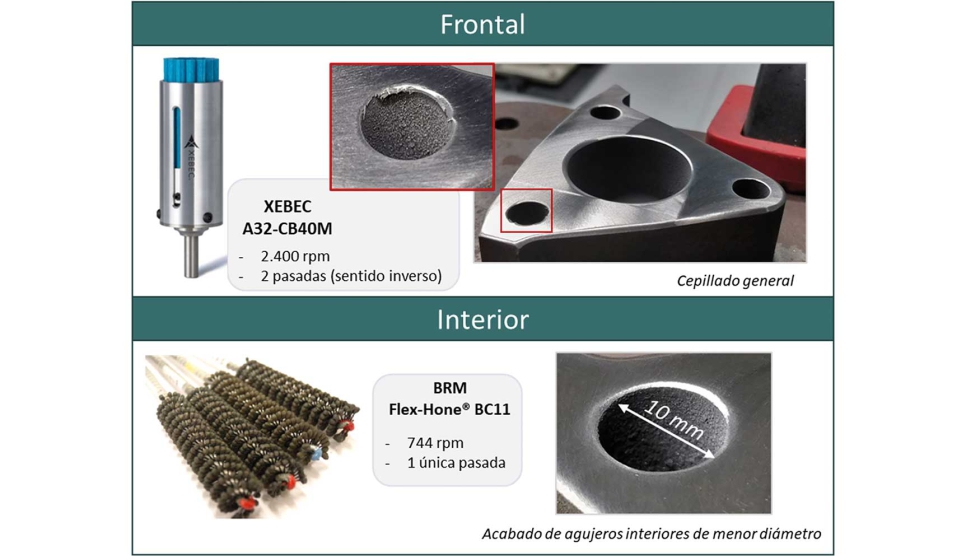

El empleo de cepillos abrasivos sigue siendo la práctica más habitual dentro del sector, gracias a su versatilidad para adaptarse a todo tipo de geometrías [9]. En el mercado existen multitud de configuraciones y abrasivos disponibles. La línea de investigación seguida por el Grupo de la UPV/EHU, ha identificado 2 tipos de cepillos útiles para este tipo de aplicaciones, presentados en la figura 5. Por un lado, los cepillos de ataque frontal Xebec A32 (que hacen referencia al abrasivo orientado a aleaciones base níquel) permiten un acabado general suavizado de toda la pieza. Su capacidad de arranque de material puede regularse a partir de las velocidades de giro y de avance, y son capaces incluso de eliminar pequeñas rebabas residuales, realizando una segunda pasada alternando el sentido de giro para asegurar una adecuada orientación de las fibras. Además, en el caso de pequeños agujeros o tubos, los cepillos BRM Flex-Hone de carburo de boro BC11, suministrados por JAZ, son una excelente opción para actuar directamente sobre estas rebabas.

Con todo ello, en una visión general de los componentes de turbomaquinaria evaluados hasta la fecha, se puede considerar factible la automatización de un elevado porcentaje del conjunto de tareas necesarias para el acabado de estas piezas, destinando el tiempo restante a aquellas operaciones cuyo acceso y manipulación queden fuera del alcance de trabajo para estas herramientas.

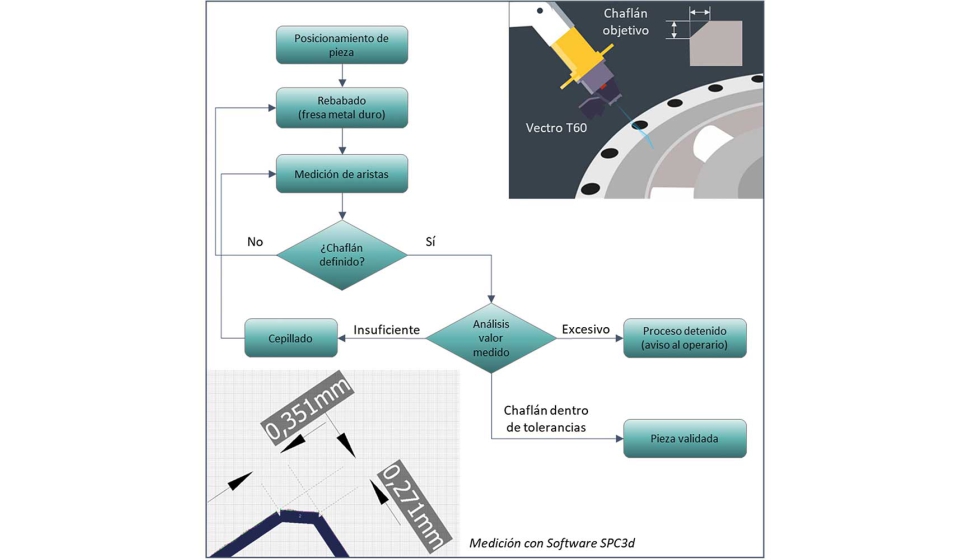

Medición in-situ y planteamiento de lazo cerrado

Un punto clave para el éxito de la automatización de este tipo de procesos es ser capaces de medir en máquina para verificar el cumplimiento de las tolerancias de diseño, y en caso contrario, ser capaces de mandar la orden de retrabajo para adecuarse a los requisitos establecidos. Las etapas de inspección pueden ejecutarse de manera independiente, acoplando un equipo de medición en el robot que analice el resultado de cada operación antes de continuar con la siguiente fase. De esta manera, se permite actuar de manera óptima sobre la pieza, adaptando la estrategia del acabado a las diferentes condiciones que se puedan dar en cada zona.

Con respecto a la medición de chaflanes existen diferentes tecnologías disponibles. Los aparatos convencionales de medición por contacto, cómo los perfilómetros, no son adecuados para esta tarea por su alto tiempo de medición y sensibilidad al movimiento del robot. Los equipos ópticos son una buena solución, encontrando en los dispositivos láser la mejor alternativa a la hora de capturar perfiles pequeños a gran velocidad con la suficiente precisión. Dentro de este grupo, se incluyen numerosos fabricantes, dónde no sólo importa la resolución del equipo, sino también el propio procesamiento de los datos y su comunicación con el robot. En la actualidad, la mayoría de los dispositivos disponibles se centran en perfiles de medición más amplios, cómo en el caso de las juntas de separación en cadenas de ensamblaje de automóviles, por ejemplo, dónde su uso automatizado se encuentra muy extendido [10].

Sin embargo, algunos fabricantes empiezan a lanzar al mercado versiones modificadas orientadas a características de menor tamaño. Es el caso de Third Dimension, cuya tecnología láser Vectro T60 es capaz no sólo de medir, sino de generar su propio entorno de medición particularizado a las características de cada geometría, por medio de su aplicación propia SPC3d. De esta manera, pueden establecerse las tolerancias requeridas y, en función del resultado, elegir la acción a realizar en consecuencia con el robot. El esquema de la Figura 6 muestra la secuencia de programación a realizar para efectuar todas las etapas requeridas en el acabado de este tipo de componentes.

Conclusiones

Este artículo presenta una síntesis explicativa de las más adecuadas técnicas de acabado de aristas funcionales de forma automática para ciertos tipos de componentes. Las pruebas realizadas hasta la fecha sugieren que tanto las operaciones de rebabado cómo de cepillado pueden ejecutarse de forma satisfactoria utilizando células robotizadas especializadas.

Los resultados muestran cómo la compensación de herramienta resulta ser fundamental a la hora de hacer frente a la variabilidad de las piezas y obtener así resultados homogéneos. Para la eliminación de rebabas, las tecnologías basadas en desplazamiento axial mediante muelles permiten lograr buenos acabados cuando se combinan con geometrías de filo de corte constante. De esta manera, se logra un primer perfilado del chaflán, que posteriormente se repasa haciendo uso de cepillos, adaptando el tipo de abrasivo al material y condiciones requeridas para el acabado.

Dicho esto, la evidencia muestra que aún quedan etapas por recorrer en esta carrera de fondo por la automatización. Esto pasa por integrar todas las operaciones en una misma rutina de programación, gobernada por la tecnología de medición, encargada de supervisar el estado de la pieza en todo momento para ir asignando la secuencia de operaciones necesarias hasta dar como resultado una pieza finalizada y sin defectos.

Desbaste de fundidos mediante robots

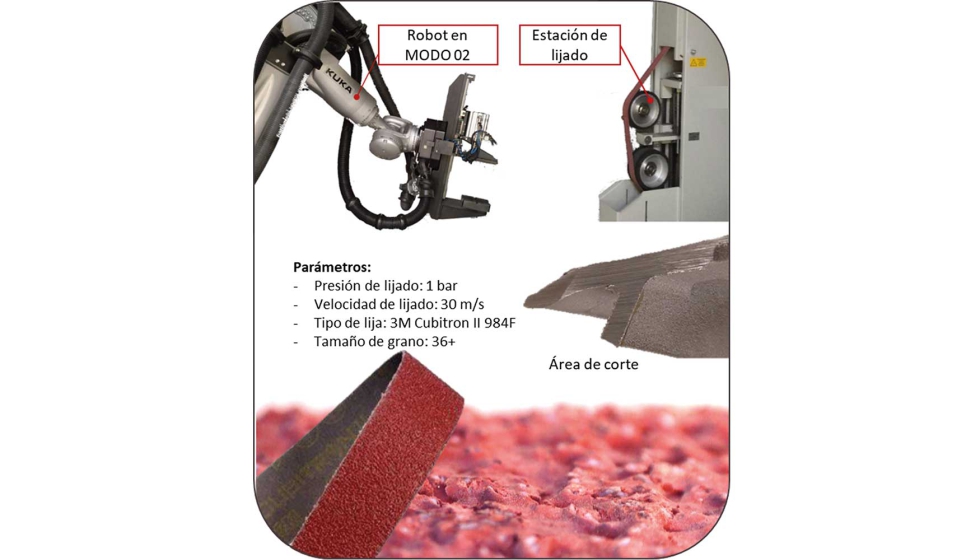

Dentro de las posibilidades que aporta la automatización de los procesos de acabado con robots, se encuentra la opción de llevar las piezas de trabajo a las distintas estaciones de trabajo repartidas a lo largo de su radio de acción. Actualmente, las mazarotas y demás elementos sobrantes de los componentes fundidos se eliminan empleando una lija de banda abrasiva, ejerciendo presión sobre un accionamiento neumático, habitualmente de forma manual.

Los granos sinterizados de Al2O3 microcristalino (Corindón) son los más habituales para el rectificado de aleaciones termorresistentes cómo el Níquel. Sin embargo, la baja conductividad térmica de estos metales tiende a acumular el calor en la zona de corte, provocando un desgaste prematuro de la lija pudiendo llegar a producir quemaduras superficiales sobre la pieza.

La tecnología PSG (Precision Shaped Grain) del fabricante 3M, aplicada a sus abrasivos Cubitron II, permite optimizar el corte, gracias a su estructura triangular que deriva en la generación de nuevos picos y bordes afilados a medida que aumenta el desgaste. Las pruebas realizadas en el CFAA han logrado realizar tanto grandes desbastes cómo acabados de gran calidad superficial, alternando abrasivos con diferente tamaño de grano. Para la realización de los ensayos, se trabaja en MODO 02 (pieza en mano), valiéndose de un cabezal tipo garra de diseño propio.

Agradecimientos

Esta publicación se enmarca dentro del proyecto Iteneo, de la convocatoria PID2019-109340RB-I00 financiada por MCIN/AEI/10.13039/501100011033. Los autores agradecen al programa Hazitek del Departamento de Desarrollo Económico e Infraestructuras del Gobierno Vasco y a los fondos FEDER, a través del proyecto Faktoria. Por último, se reconoce también al grupo IT 573-22 del Gobierno Vasco.

Referencias

[1] Yuqian, L.; Xun, X. & Lihui, W. Smart manufacturing process and system automation – A critical review of the standards and envisioned scenarios. Journal of Manufacturing Systems, 2020, 56, 312 – 325.

[2] Arunachalam, R. & Mannan, M. Machinability of nickel-based high temperature alloys. Machining Science and Technology, 2000, 4, 127 – 168.

[3] Ji, W. & Wang, L. Industrial robotic machining: a review. International Journal of Advanced Manufacturing Technology, 2019, 103, 1239 – 55.

[4] Burghardt, A.; Szybicki, D.; Kurc, K.; Muszynska, M. & Mucha, J. Experimental study of Inconel 718 surface treatment by edge robotic deburring with force control. Strength of Materials, 2017, 49, 594 – 604.

[5] Barnfather, J.; Goodfellow, MJ. & Abram, T. Development and testing of an error compensation algorithm for photogrammetry assisted robotic machining. Journal of the International Measurement Confederation, 2016,94, 561 – 77.

[6] Chen, SC. & Tung, PC. Trajectory planning for automated robotic deburring on an unknown contour. International Journal of Machine Tools & Manufacture, 2000, 40, 957 – 78.

[7] Beier, H. & Nothnagel, R. Development of a High-Speed Deburring Tool. Materials Science, 2004, 271–279.

[8] Rodríguez, A.; González, M.; Pereira, O.; de Lacalle, LNL. & Esparta, M. Edge finishing of large turbine casings using defined multi-edge and abrasive tools in automated cells. International Journal of Advanced Manufacturing Technology, 2021.

[9] Mathai, G.; Melkote, S. & Rosen, D. Material removal during abrasive impregnated brush deburring of micromilled grooves in NiTi foils. International Journal of Machine Tools & Manufacture, 2013, 72, 37 – 49.

[10] Tran, TT & Ha, C. Non-contact gap and flush measurement using monocular structured multi-line light vision for vehicle assembly. International Journal of Control, Automation and Systems, 2018, 16, 2432 – 2445.