Procesos de rectificado combinados para una mayor eficiencia del proceso

GrindingHub 2026 presentará lo último en tecnología de rectificado, centrándose en temas como los sistemas de mecanizado híbridos y el aumento de la eficiencia entre procesos. ¿Cómo se pueden combinar procesos individuales sofisticados, como el rectificado o la erosión, para obtener un rendimiento y una precisión aún mayores? ¿Cuándo tiene sentido el uso de la tecnología láser?

Del 5 al 8 de mayo en Stuttgart, GrindingHub mostrará cómo los usuarios pueden lograr mayores tasas de eliminación de material, menos tiempo de inactividad y la máxima estabilidad del proceso con procesos de última generación. La feria establecerá el punto de referencia tecnológico para la fabricación en red, eficiente en recursos y de alta precisión de la próxima generación.

Más eficiencia gracias a numerosas combinaciones

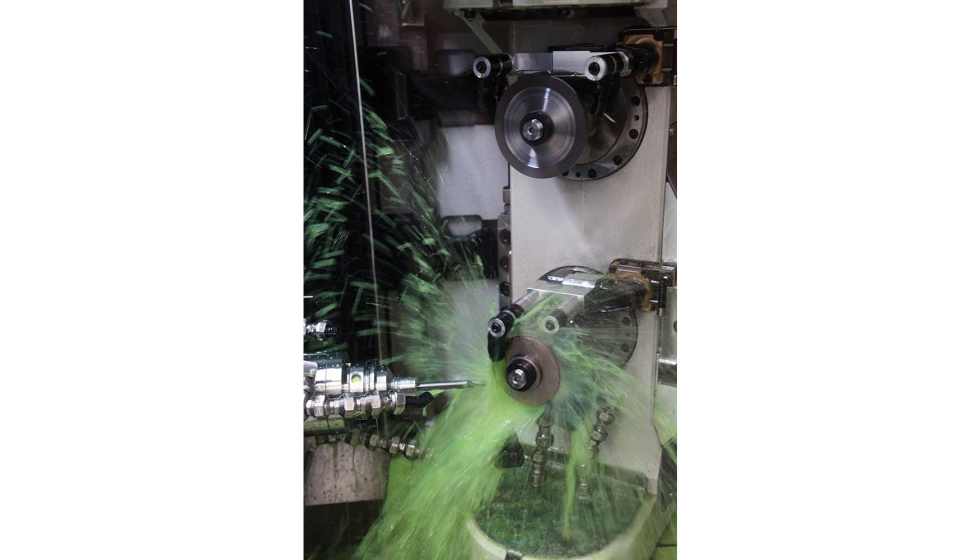

En GrindingHub 2026, el Grupo Vollmer presentará su gama de máquinas de rectificado, erosión y láser que permiten a los clientes mecanizar materiales de corte ultrarresistentes como el carburo, el PCD (diamante policristalino), el CVD (diamante de deposición química en fase vapor) o el PcBN (nitruro de boro policristalino). En lo que respecta a la eficiencia, las máquinas híbridas son especialmente interesantes para afilar herramientas más rápidamente y con mayor calidad. Un ejemplo de ello son las herramientas de PCD de cabeza completa con geometrías complejas: los contornos del carburo se pueden rectificar y los filos de corte de la cabeza de PCD también se pueden erosionar en una sola operación de sujeción. Este procedimiento no solo acorta el tiempo productivo y no productivo, sino que también hace que la transición entre el cabezal de PCD y la pieza en bruto de carburo sea prácticamente perfecta, sin irregularidades ni graduaciones.

Las máquinas de rectificado son utilizadas por los fabricantes de herramientas para afilar todos los filos de corte de carburo o PcBN con muelas de diamante. Sin embargo, si las herramientas no se pueden rectificar o solo se pueden rectificar de forma limitada, se utilizan máquinas de erosión o láser. Los láseres tienen la ventaja de que, a diferencia de la erosión, también se pueden utilizar en materiales no conductores. El desgaste que se produce en las muelas abrasivas no se produce en estos sistemas, ya que los filos se mecanizan sin contacto durante la erosión y el láser. El mecanizado de las herramientas también se realiza sin una influencia térmica significativa.

Independientemente de la tecnología de afilado en cuestión, la filosofía de Vollmer es que sus máquinas siempre son adecuadas para el mecanizado automatizado de herramientas en turnos de 24/7. Los sistemas centrales de robots controlan los carros de carga, los cargadores de palés o los almacenes de cadena y supervisan el proceso de mecanizado completo totalmente automático. Actualmente se están utilizando soluciones digitales para aumentar la eficiencia en la automatización, por lo que Vollmer equipa sus máquinas con pasarelas IoT de serie para conectarlas en red con sus entornos digitales. Los datos de las diferentes máquinas se registran, procesan y gestionan a través de una plataforma informática central. Con el apoyo de algoritmos basados en la inteligencia artificial, un chatbot proporciona información sobre la documentación o los datos históricos para responder a preguntas sobre la utilización de las máquinas, el número de herramientas producidas o las piezas que faltan. “Para que nuestras máquinas sean aún más eficientes, colaboramos intensamente con clientes, socios industriales e institutos de investigación”, destaca Ralf Grosshauser, director general del Grupo Vollmer. “Colaboramos con la Universidad de Furtwangen en tecnologías de rectificado y formamos parte de una red de unas 30 empresas que intercambian conocimientos y se ayudan mutuamente a estimular futuras innovaciones”.

Aumentos de productividad de hasta el 70%

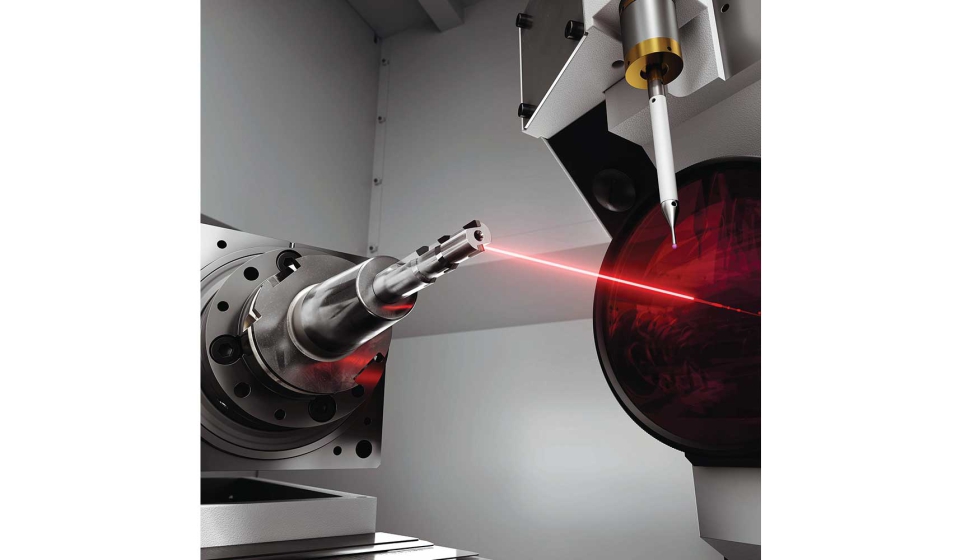

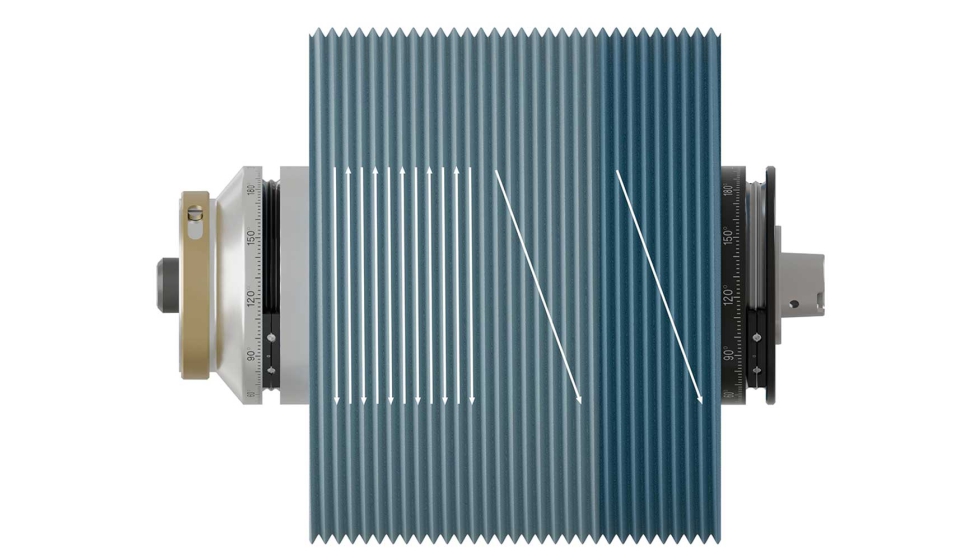

La tecnología WireDress de Studer es un ejemplo de tecnologías híbridas combinadas de forma inteligente en el campo de la tecnología de rectificado. Está integrada en rectificadoras CNC de alta precisión para el rectificado cilíndrico externo y ahora también para el rectificado cilíndrico interno. La integración completa de la tecnología de rectificado electroerosivo elimina la necesidad de desmontar y reajustar manualmente la muela abrasiva para el proceso de rectificado. Christoph Plüss, director técnico de United Machining Solutions Management AG, con sede en Berna (Suiza), describe el proceso de erosión eléctrica de la siguiente manera: “En el proceso WireDress, las muelas abrasivas de diamante o CBN con aglomerante metálico se rectifican, perfilan y afilan en la máquina utilizando un alambre.

Replanteamiento del acabado duro

Después del endurecimiento, los engranajes internos pueden mecanizarse mediante diversos procesos, en función del nivel de calidad requerido, como el bruñido, el rectificado de perfiles, el rectificado por generación, el rasado duro o el brochado duro. Cada proceso tiene sus ventajas y limitaciones específicas: el rasado duro es muy rentable, pero alcanza sus límites cuando se requiere una precisión muy alta. El rectificado de perfiles ofrece la máxima precisión, pero es lento y costoso, por lo que solo resulta atractivo para la producción en grandes volúmenes, por ejemplo, en los sectores de la movilidad eléctrica o los vehículos comerciales. Liebherr-Verzahntechnik GmbH, con sede en Kempten, ha cubierto precisamente esta laguna con SkiveFinishing. El proceso combina la cinemática del desbaste mecánico con una herramienta electrochapada que no necesita rectificado, lo que permite obtener una calidad significativamente superior a la del desbaste duro, con tiempos de proceso más cortos y costes más bajos que el rectificado de perfiles. De este modo, se combina lo mejor de ambos mundos: una precisión excelente y un control del proceso económicamente sólido. “SkiveFinishing combina la flexibilidad del desbaste con las ventajas del acabado duro con CBN”, explica Haider Arroum, director de la división y de la planta de herramientas. “Se pueden conseguir valores de rugosidad óptimos y procesos económicos mediante la selección específica de tamaños de grano CBN”.

Mantenerse a la vanguardia con las megatendencias

Las tecnologías híbridas se encuentran entre los principales motores que pueden permitir a una empresa situarse a la vanguardia de la tecnología y también impulsar la rentabilidad. Las innovaciones aquí descritas demuestran de forma impresionante dónde reside el futuro de la tecnología de rectificado. En combinación con otras megatendencias, como la automatización y la inteligencia artificial, esto abre innumerables oportunidades para mantenerse por delante de la competencia mundial. Como hoja de ruta hacia las innovaciones futuras, la tercera edición de GrindingHub ofrecerá oportunidades únicas en este sentido.

Antecedentes de GrindingHub en Stuttgart

GrindingHub tendrá lugar en Stuttgart del 5 al 8 de mayo de 2026. La feria se celebra cada dos años por la VDW (Asociación Alemana de Fabricantes de Máquinas-Herramienta) en colaboración con Messe Stuttgart y Swissmem (Asociación Suiza de Ingeniería Mecánica, Ingeniería Eléctrica e Industria Metalúrgica) como promotora del sector industrial de las máquinas-herramienta. En 2024, alrededor de 500 expositores de 31 países recibieron a más de 11 100 visitantes en sus stands. Al mismo tiempo que GrindingHub, en 2026 se celebrarán otras ferias como SurfaceTechnology Germany y MedtecLIVE en el recinto ferial de Stuttgart. Una sola entrada da acceso a todos los eventos y amplía las oportunidades de intercambio profesional.