La electromovilidad centró el simposio virtual sobre tecnología láser del Instituto Fraunhofer

Alrededor de 60 participantes se interesaron por las megatendencias de la electrificación en el III Simposio Láser sobre Electromovilidad LSE, celebrado en enero de 2021. En el evento online organizado por el Instituto Fraunhofer de Tecnología Láser ILT, pudieron conocer cómo los procesos basados en el láser están conquistando cada vez más áreas de la producción de coches eléctricos, desde el corte, la soldadura, la limpieza y el recubrimiento hasta el secado y la estructuración. Sin embargo, estos procesos también se están aplicando en el aprendizaje automático, la medición en tiempo real, la automatización de toda la cadena de procesos y la fabricación de baterías a gran escala, entre otros.

2020 fue un año crucial para los fabricantes de vehículos: la pandemia de la COVID-19 frenó la producción de vehículos clásicos con motor de combustión interna, mientras que la electromovilidad cobró velocidad. El profesor Arnold Gillner, jefe del área de competencia de ablación y unión del Fraunhofer ILT de Aquisgrán, señaló: “Para evitar el mismo destino que lo ocurrido con la fotovoltaica, no podemos perder el tren esta vez”. El científico aludía a cómo las empresas asiáticas han asumido un papel dominante en la fotovoltaica a nivel mundial.

Procesos de fabricación desde el punto de vista del usuario

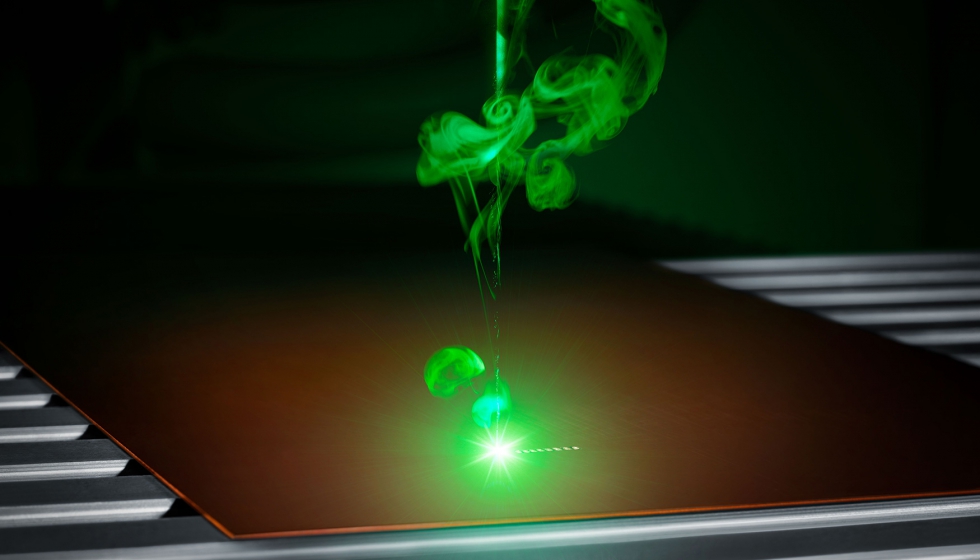

La investigación y la industria ya están marcando el rumbo hacia la producción en serie de los componentes más importantes. En el evento virtual, Marc Hummel, investigador asociado de la Cátedra de Tecnología Láser LLT de la Universidad RWTH de Aquisgrán, informó sobre la apasionante interacción entre dos centros de investigación: “Junto con los expertos del Sincrotrón Alemán de Electrones (DESY) de Hamburgo, estamos investigando cómo puede utilizarse la radiación sincrotrón para visualizar y, por tanto, analizar la dinámica del baño de fusión y el desarrollo de capilares de vapor durante la soldadura por láser”.

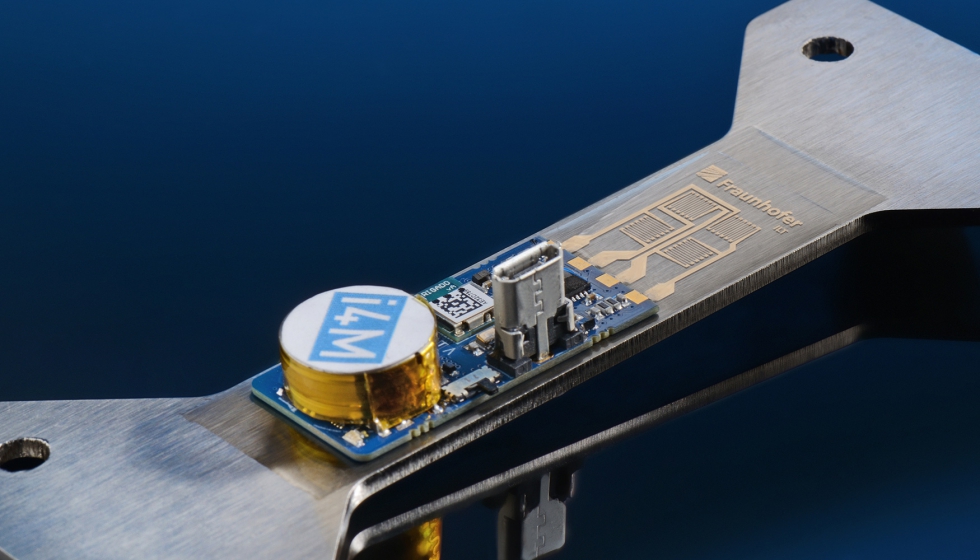

Galga extensométrica de fabricación aditiva en un componente metálico, mediante procesos de impresión y láser (incluida la telemetría inalámbrica de las tecnologías i4M). Foto: Fraunhofer ILT, Aachen.

Un conocimiento fundamental de la soldadura por rayo láser es un requisito previo para aplicar con éxito esta técnica de unión, especialmente en el caso de componentes térmicamente sensibles, como las celdas de las baterías. Marc Hummel ofreció una visión de la soldadura en el sentido más estricto de la palabra con sus observaciones sobre las investigaciones realizadas en el Sincrotrón Alemán de Electrones de Hamburgo. La visualización de los capilares de vapor en el material proporciona nuevos hallazgos en el desarrollo y la comprensión del proceso. Así, las correlaciones entre los parámetros del láser y los resultados de la soldadura no sólo pueden determinarse después del proceso en una prueba destructiva, sino que los poros, por ejemplo, pueden detectarse mientras aún se están formando. Esto ayuda a los usuarios, especialmente cuando determinan los parámetros del proceso y diseñan los productos.

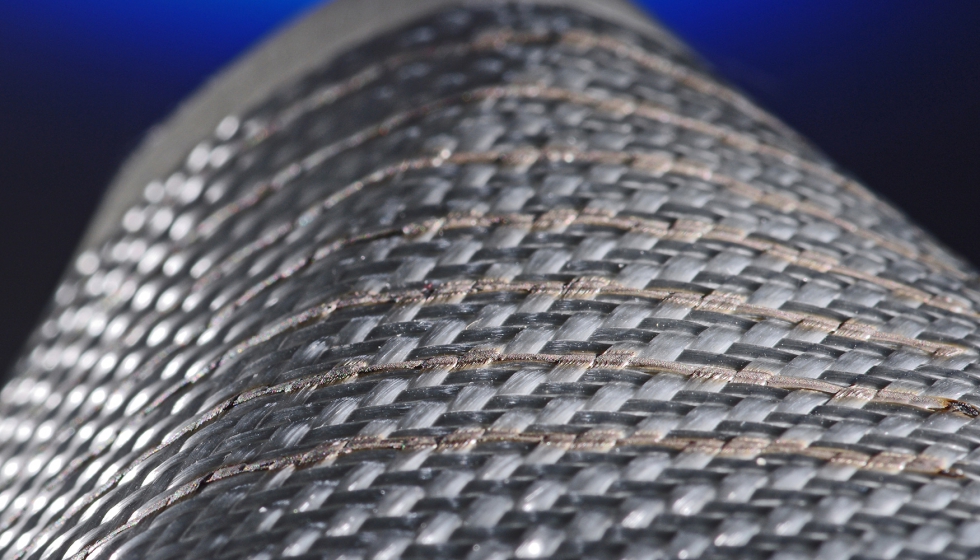

Pistas conductoras de calor tratadas con láser e impresas en esteras de fibra de vidrio, antes de su posterior procesamiento en un componente de FRP. Foto: Fraunhofer ILT, Aquisgrán.

Pero el láser no sólo se utiliza en la tecnología de unión. El profesor Achim Kampker, fundador y director de la Cátedra de Ingeniería de Producción de Componentes de Movilidad Eléctrica (PEM) de la Universidad RWTH de Aquisgrán, describió el importante papel de esta particular herramienta operativa en la producción. Su trabajo se centra en la integración de la ingeniería de producción y de procesos, y examina los procesos de fabricación desde la perspectiva del usuario.

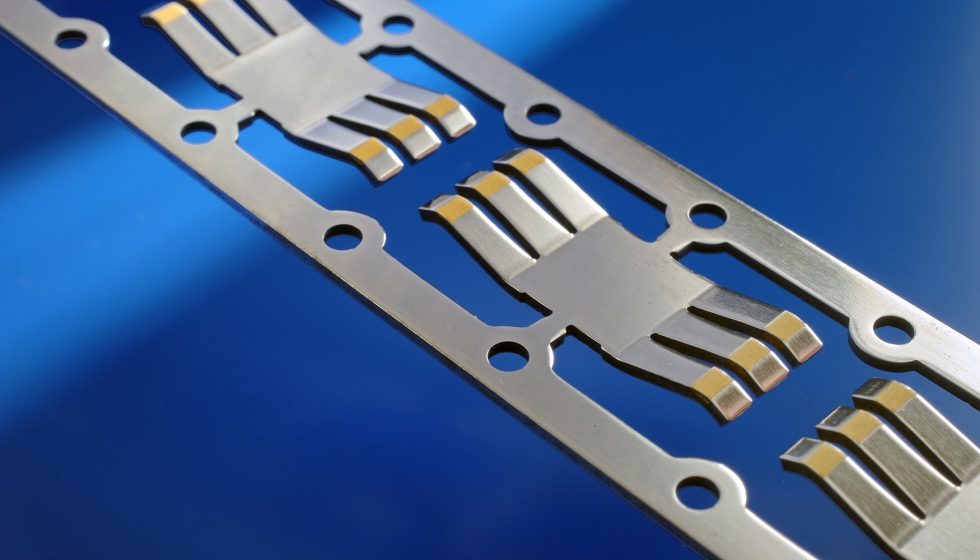

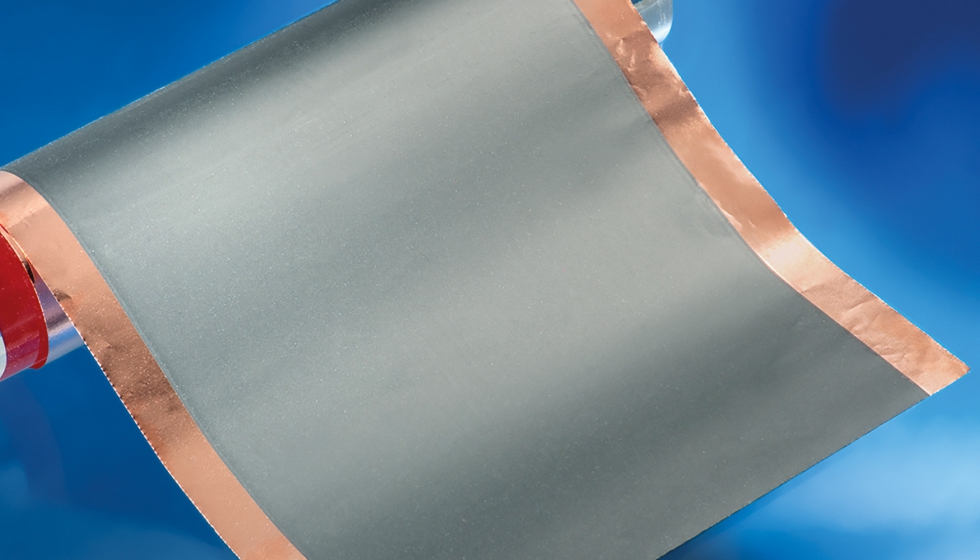

A la vista de las previsiones actuales, según las cuales alrededor del 60% de todos los vehículos estarán equipados con e-drives en 2030 (con 120 millones de nuevas matriculaciones de vehículos), la industria necesita ahora optimizar los procesos y reducir considerablemente los costes, explicó Kampker. “Los impulsores de los costes son principalmente los componentes clave -la batería y el tren motriz- porque representan más del 50% de los costes totales”, afirmó. “Pero también se trata de la pila de combustible, donde tenemos que bajar a un tercio de los costes actuales, que siguen siendo muy elevados”. Considera que las nuevas tecnologías de proceso son una aproximación: Por ejemplo, en la producción de pilas, la elevada energía necesaria y, por tanto, también los costes, podrían reducirse entre un 30 y un 35% con la ayuda del láser. Para ello, por ejemplo, PEM está trabajando con Fraunhofer ILT en un sistema de rollo a rollo para investigar cómo el anterior secado de láminas metálicas recubiertas por infrarrojos puede ser sustituido por procesos láser. En la LSE, Kampker explicó cómo un potente láser VCSEL (potencia: 120 W/cm²) o un láser de diodo enfocado podrían utilizarse en el futuro para secar electrodos revestidos en grandes superficies de forma energéticamente eficiente. Sin embargo, todavía no hay ningún sistema listo para la producción en masa.

El láser ahorra energía, costes y espacio

No sólo el ahorro de energía y el buen y rápido control del proceso hablan a favor del cambio de proceso: Durante el simposio, el sistema de vídeo móvil proporcionó una buena visión virtual del estado actual del trabajo de investigación conjunto. Llevó a los participantes en línea al laboratorio de baterías del Fraunhofer ILT. Aquí, los investigadores tienen acceso a una amplia gama de equipos para la producción de baterías basadas en láser en una superficie de casi 140 metros cuadrados. Además, el ayudante de investigación del vecino PEM, Simon Voss, presentó un sistema roll-to-roll completamente encapsulado de Coatema. La cátedra del instituto también está investigando ahora si el corte basado en láser puede sustituir al actual troquelado mecánico para la futura producción a gran escala, y cómo hacerlo. Los investigadores del PEM también están abordando la microestructuración basada en láser de los electrodos recubiertos junto con Fraunhofer ILT.

Por su parte, Christian Vedder, jefe del grupo de Procesamiento de Películas Finas de Fraunhofer ILT, se refirió al enorme potencial del procesamiento por láser de las capas funcionales. El espectro que presentó abarcaba desde la limpieza, el decapado, la cristalización, la aplicación de la tecnología de sensores, la integración de conductores electrónicos en componentes de CFRP, la protección contra la corrosión hasta el chapado selectivo en oro.

Aunque muchos de estos procesos resultan atractivos para las empresas que trabajan en el ámbito de la electromovilidad, una de las tecnologías más eficientes desde el punto de vista energético es, sin duda, el ‘postratamiento térmico’, o secado por láser.

En este contexto, hay algunos detalles sorprendentes sobre los procesos que Fraunhofer ILT y la cátedra ya están poniendo en marcha: la unidad láser seca las películas recubiertas en húmedo en unos pocos segundos, y la radiación láser calienta significativamente sólo la capa, no todo el sistema, una desventaja de los procesos convencionales en el horno. Gracias a esta eficacia, la energía puede reducirse hasta un 50%, dependiendo del sistema de capas. Además, la tecnología láser permite reducir enormemente el espacio necesario para un sistema de secado. Un láser de diodo de barrido o un láser de emisión superficial de cavidad vertical (VCSEL) es una fuente de haz adecuada.

Este último funciona con barras de diodos láser semiconductores en las que el rayo láser se emite verticalmente desde la superficie superior. El Fraunhofer ILT está integrando actualmente este láser en el proceso de secado, junto con procesos de estructuración láser para aumentar la superficie de los electrodos, en un sistema rollo a rollo de último diseño, que el científico del ILT Samuel Fink mostró durante la visita al laboratorio. También en el laboratorio, la científica del ILT Linda Hoff hizo una demostración en directo de cómo los láseres pueden sinterizar los futuros materiales de las baterías de estado sólido a temperaturas mucho más elevadas, de hasta 1.000 °C, sin que ello afecte significativamente a su cristalinidad.

Jan-Philipp Weberpals, responsable de la planificación estratégica general de la tecnología de rayos láser en Audi AG, en Neckarsulm, destacó cómo el láser puede utilizarse de forma flexible en los vehículos eléctricos. Para él, el láser es un recurso que puede asumir varias tareas. Como ejemplo, Weberpals citó la soldadura a distancia con rayo láser (BrightLine Weld con un láser de disco truncado infrarrojo) de células de batería. Para el acero galvanizado (carcasas de módulos de alta tensión), el fabricante de automóviles utiliza el proceso para soldar soldaduras de filete en la junta de solapa con diferentes espesores. En este caso, la soldadura de penetración total estaba descartada debido a los requisitos de diseño y montaje. La situación es diferente con la soldadura remota por láser de las costuras en I en la junta de solapa en aluminio puro, que Audi utiliza en lugar de la soldadura de penetración total para proteger la célula. En este caso, la atención se centra en el contacto de las células entre sí.

La forma de oscilación lateral garantiza un mayor aporte de calor

También juegan un papel importante factores clave como la fidelidad de la trayectoria (hasta una frecuencia máxima de 250 Hz) y la forma de oscilación. Dado que la forma de oscilación circular produce secciones de costura en forma de V con una anchura de unión insuficiente, Audi optó por la oscilación lateral para la soldadura de aluminio: En este caso, se aumenta el aporte de calor para generar una sección de costura en forma de U y una anchura de unión suficiente.

Al soldar acero galvanizado, Audi decidió utilizar la conformación del haz y la planificación de la trayectoria adaptada, en la que la corrección de la trayectoria impedía la soldadura de penetración total. Además, hay dos avances importantes que caracterizan la soldadura a distancia del acero: En primer lugar, al adaptar la distribución de la potencia, aumentó la anchura de la unión y disminuyeron las muescas en los bordes. En segundo lugar, el aumento del ángulo lateral redujo la velocidad de avance y mejoró la unión lateral.

Detección de defectos en tiempo real

Sin embargo, no basta con estabilizar el proceso mediante la oscilación selectiva del haz o ajustar la distribución de la densidad de potencia: Otro paso muy importante es la supervisión en tiempo real. Para ello, Audi confía en el Laser Welding Monitor 4.0 de Precitec GmbH & Co. KG, con sede en Gaggenau-Bad Rotenfels, en el que una unidad de sensor con tres fotodiodos detecta la temperatura, el plasma y la reflexión posterior. El monitor permite registrar la calidad de la unión de forma no destructiva y en tiempo real, registrando las emisiones del proceso con su trío de fotodiodos en tres rangos de longitud de onda. Estos datos en tiempo real permiten garantizar al 100% la calidad con una detección fiable de los defectos. Audi optó por el método de seccionamiento de luz porque ofrece una resolución significativamente mayor que la más compleja tomografía de coherencia óptica (OCT).

Para evaluar la importancia de estos datos, Audi investigó cómo la potencia del láser y la posición de enfoque influyen en la fuerza de tracción y la resistencia al contacto. La fuerza de tracción cambiaba linealmente junto con la potencia del láser, mientras que la resistencia de contacto entraba en un rango de saturación después de un cierto tiempo - ambos con la variación de la potencia del láser y la posición del enfoque. Audi también utiliza los datos del monitor para un análisis detallado de la IA. Estos pasos señalan el camino hacia una fábrica inteligente con un bucle de control en tiempo real, en el que la cadena de procesos completamente continua se opera y regula de forma automatizada.

Se requiere un conocimiento profundo del proceso

Para Reiner Ramsayer, experto jefe en tecnología de unión (director del grupo de procesamiento de materiales por láser) de Robert Bosch GmbH en Renningen, lo más importante es aumentar la productividad y reducir los costes. Para ambas cosas, hay mucho que decir del láser, que Ramsayer describe como altamente flexible y ampliamente aplicable. Antes de poder utilizarlo en la producción en serie, dice, es necesario establecer una supervisión y un control fiables del proceso. Ramsayer explica: “Como hay un número muy elevado de soldaduras por componente, la fiabilidad es una cuestión muy importante. Al fin y al cabo, en la electrificación necesitamos procesos láser rentables que sean rápidos, precisos y sin salpicaduras”. Para complicar aún más las cosas, dice, la cadena de procesos de muchos componentes es muy compleja. En este caso, Bosch sigue la misma estrategia que en los vehículos con motor de combustión interna: Sólo un conocimiento profundo de cada uno de los procesos, así como un conocimiento y análisis preciso de los requisitos del producto, optimizan los procesos de fabricación.

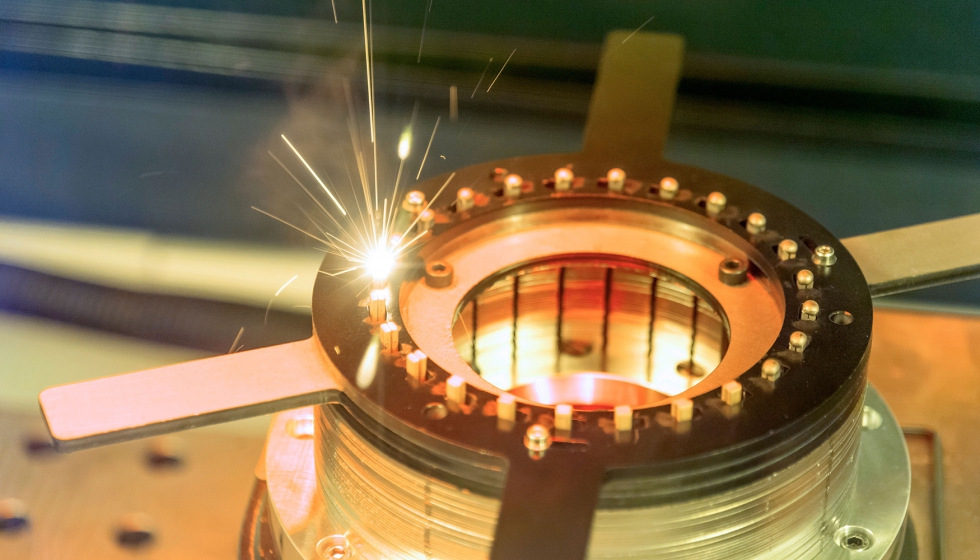

Ramsayer describe la soldadura de las horquillas de los motores eléctricos como un reto típico: Bosch apuesta por un proceso sin salpicaduras, reproducible, rápido y rentable basado en un escáner, en el que los láseres verde y azul son la opción obvia - además de las fuentes habituales de rayos infrarrojos - porque el cobre tiene una mayor absorción. Sin embargo, independientemente del tipo de fuente de haz, la entrada en la producción de grandes volúmenes sólo tendrá éxito con una supervisión adecuada del proceso. Para ello, sin embargo, el usuario debe trasladar los resultados del funcionamiento en laboratorio a la producción en serie, donde a menudo se producen sorpresas, como la aparición esporádica de defectos, por ejemplo. Por lo tanto, no basta con supervisar el proceso láser en el laboratorio; además, es necesario analizar con precisión la capacidad del proceso e introducir un sistema de gestión de la calidad. Sobre todo, el aseguramiento de la calidad en línea y en tiempo real es un reto particular con los procesos de soldadura de ciclo muy rápido, dijo Ramsayer.

Líneas de producción para portapilas

Mauritz Möller, director del sector de automoción de Trumpf Laser- und Systemtechnik GmbH, con sede en Ditzingen, describió la situación actual del mercado desde el punto de vista del fabricante, que calificó de muy volátil. El rasgo distintivo de la electromovilidad, dijo, no es sólo el enorme número de variantes. Möller observa que ahora se demandan más soluciones rentables que la construcción ligera. A esto se añaden requisitos técnicos como una gestión térmica diferente o costuras estancas al helio. Trumpf está respondiendo a esto con un enfoque en dos fases: En primer lugar, el fabricante se está centrando en máquinas-herramienta que puedan adaptarse más rápidamente a la fabricación de nuevos componentes de automoción. En segundo lugar, quiere aumentar la productividad con tecnologías de unión por láser y nuevas aplicaciones láser para la limpieza y la ablación de materiales. La empresa se está centrando en la garantía de calidad como tecnología transversal.

Mauritz Möller, director de la industria del automóvil de Trumpf: “Las soluciones rentables son ahora más demandadas que la construcción ligera”. Foto: Trumpf GmbH + Co. KG.

Instalación de pruebas para la producción de portapilas por láser

Benteler AG, en Paderborn, ha puesto en marcha un proyecto emblemático para demostrar cómo puede funcionar la fabricación flexible: Contiene un portapilas probado como componente de demostración en una planta piloto interconectada de varias etapas en las condiciones típicas de la producción de automóviles. Se ha fabricado un componente de unos 100 kg (con un grosor de material de 0,8 a 8 mm) de aluminio y acero en un turno de ocho horas en lotes de 220 a 230. La soldadura y el corte se realizan con láser, mientras que el proceso de doblado es mecánico.

El cobre también desempeña un papel importante para Trumpf: utiliza una fuente de rayo láser verde para unir directamente el cobre con la cerámica (DCB: direct copper bonding). En 100 ms, un láser verde (TruDisk 1020) une la doble capa de cobre (2x 0,3 mm) a un soporte cerámico. Un vídeo mostró cómo el proceso DCB funciona de forma segura y sin salpicaduras con una profundidad de soldadura muy baja (0,05 mm).

Horquilla: ablación fiable de la capa aislante

También ha habido un desarrollo positivo en la soldadura de horquilla, que ahora es un proceso totalmente automatizado, altamente productivo y de alta calidad basado en el láser sin salpicaduras. Se utiliza un láser pulsado de nanosegundos para ablación selectiva de la capa de aislamiento (desrevestimiento por láser), reduciendo así el uso de material; a diferencia de los procesos mecánicos, este proceso no daña la capa de cobre. En el siguiente paso, se sueldan las horquillas. Un punto de referencia para la calidad es la pureza de los poros, que Trumpf consigue con un láser BrightLine Weld que funciona con una fibra de luz láser de dos canales, en lugar de una fuente de haz de luz única. Gracias al haz anular adicional, la abertura del ojo de la cerradura se amplía, permitiendo que el vapor de metal salga más fácilmente. El resultado, según Möller, es una superficie prácticamente sin poros. A continuación, las horquillas se miden con tecnología basada en cámaras (OCT) y se registra el punto óptimo de soldadura.

Conclusión: la electromovilidad no sólo despierta la curiosidad en Internet sino también un gran debate. La sesión de preguntas y respuestas en el chat en directo fue a menudo más animada que en un evento presencial. Por último, Arnold Gillner también despertó la curiosidad de los visitantes. Mostró una señal de tráfico azul y blanca con la provocativa inscripción ‘Electromovilidad: Next Exit’ y recomendó abandonar la autopista en septiembre de 2021 y febrero de 2022 para asistir a los dos próximos eventos de electromovilidad en Fraunhofer ILT: el Coloquio Láser sobre Hidrógeno LKH2 (15 y 16 de septiembre de 2021) y el Simposio Láser sobre Electromovilidad LSE (8 y 9 de febrero de 2022).

Thibault Bautze, director de ventas de Blackbird Robotersysteme: “Al combinar escáneres 3D, fuentes láser monomodo y etapas lineales, podemos ofrecer una configuración versátil para aplicaciones de e-movilidad”.

Jeffrey Hill, director de producto de F&K Delvotec Bondtechnik: “La unión por láser es especialmente adecuada para unir cables de unión gruesos en terminales de baterías y en sustratos DCB y terminales de cobre en carcasas de módulos de electrónica de potencia”.

Christian Otten, director general de LaVa-X: “El uso de nuestro proceso LaVa-X garantiza un ojo de la cerradura estable para las juntas de aluminio-cobre y da lugar a gradientes de temperatura-tiempo reproducibles”.