Taladrado por fricción en materiales disimilares

No todos los métodos de unión son adecuados pues las propiedades del aluminio (bajo punto de fusión, dúctil y maleable) suponen ciertas dificultades y restricciones para esta unión entre materiales disimilares. Además, existe una necesidad urgente de aumentar la productividad debido a un incremento de la competitividad entre las empresas, lo que hace que no sólo se busque que la unión sea de calidad, sino que se realice en el menor tiempo de proceso posible.

Por último, también hay un gran aumento en la concienciación de la sociedad en lo que respecta al impacto ambiental que pudiera tener el proceso de elaboración de la unión, por lo que habrá que tenerlo en cuenta a la hora de seleccionar el método más adecuado para la ejecución de estas uniones.

1. Alternativas en uniones metálicas

Los métodos convencionales más utilizados hasta el momento a la hora de realizar uniones entre diferentes materiales pasan por soluciones tipo unión mecánica hasta las soldaduras.

Uniones atornilladas

Son las más comunes a día de hoy en todos los campos de la ingeniería [1]. Una de sus ventajas es que puede desmontarse. Hay dos variantes principales:

- Unión tornillo-agujero roscado: para esta unión se necesita que en una de las piezas se haya practicado un taladro que posteriormente se rosca. De esta forma, el tornillo se pasará por el material no roscado (que tendrá un agujero ligeramente mayor a la métrica del tornillo) y se atornillará a la pieza. Este tipo de unión se utiliza cuando una de las piezas a unir tiene un espesor considerable.

- Unión tornillo-tuerca (la más común): aquí, el tornillo y la tuerca son los elementos que conformarán la unión y las piezas a unir tendrán un agujero ligeramente mayor a la métrica del tornillo, para que éste pueda pasar sin problemas. Además, se añade una arandela a la unión para evitar que la rosca o su terminal penetren en el agujero y produzcan tensiones adicionales.

El problema que puede aparecer es que ocasionalmente el acceso a la zona de la unión sea limitado para el operario o máquina que deba atornillarlo, resultando demasiado complejo, e incluso a veces, imposible.

Como ventajas de esta unión, pueden señalarse las siguientes:

- Se desmontan fácilmente, en muchos casos.

- Los costes de operación son muy bajos debido a que se utilizan operarios poco cualificados.

- Facilidad para unir distintos materiales.

- No cambia ni interfiere con el tratamiento térmico de las piezas unidas.

- No se presentan tensiones residuales ni alabeos de la estructura si se realizan bien los procesos de atornillado.

Y como inconvenientes, pueden citarse:

- Los tornillos de pequeño diámetro se pueden romper si se aprietan con demasiado par de apriete.

- No son herméticas a los fluidos.

- Trae consigo concentraciones de tensiones en la zona de los agujeros.

- Se puede aflojar o debilitar ante cargas dinámicas o también ante variaciones de temperatura.

- Se suele presentar corrosión en la tuerca o cabeza del perno, dado que conviven varios elementos metálicos, chapas, tornillos, arandelas, tuercas.

Remachado o roblonado

Un remache, o rivet en inglés, es un elemento de fijación que se emplea para unir de forma permanente dos o más piezas. Consiste en un tubo cilíndrico (el vástago) que en la parte final dispone de una cabeza. Las cabezas tienen un diámetro mayor que el resto del remache para que, así, al introducir éste en un agujero pueda ser encajado.

Los campos en los que más se usa el remachado como método de fijación entre acero y aluminio son: automotriz, electrodomésticos, muebles, hardware, industria militar, metales laminados y aeronáutica.

Las ventajas de esta unión son:

- El proceso de remachado es más barato que otros de la misma naturaleza.

- Los remaches se pueden aplicar a dos o más piezas y no tienen que ser necesariamente del mismo material.

- El remachado es un proceso que fácilmente se puede automatizar; de hecho, es una línea de desarrollo actual de la fabricación de aeroestructuras.

- Se puede aplicar cuando sólo se tiene acceso a la cara externa de las piezas, lo que se conoce como unión ciega.

- Lo materiales y diseños de los remaches son variados, lo que permite acabados más estéticos y facilitan la elección del diseño más adecuado por su funcionalidad y visibilidad.

Y los inconvenientes:

- La unión es permanente, lo que dificulta el mantenimiento.

- La resistencia que puede alcanzar un remache es más baja a la que se puede alcanzar con un tornillo.

- No es adecuado para piezas de gran espesor.

Entre los ejemplos más clásicos, la torre Eiffel, construida en dos meses y medio. De los 2.500.000 remaches que hay en la torre, solo 1.050.846 se colocaron en obra. El resto fueron añadidos posteriormente. El Airbus 380 lleva más de un millón de remaches.

Soldadura

La soldadura es un proceso para la unión de piezas metálicas de igual o distinta naturaleza mediante una unión íntima entre ellos a nivel molecular en la zona de la unión, en la mayoría de los casos con aportación de calor, con o sin aplicación de presión, y con o sin empleo de material de aportación, pudiendo tener éste la misma o distinta composición que los metales a unir. El material de aporte al solidificarse se denomina cordón de soldadura. Hay que tener en cuenta que para llevar a cabo la soldadura es necesaria una fuente de energía externa.

Los efectos que produce la soldadura sobre el material serán determinantes para el uso que se le quiera dar a la pieza. Dichos efectos pueden ser debidos tanto al metal de aportación como al calor aplicado durante el proceso, que podría afectar a las propiedades del metal.

Además, se ha de tener especial cuidado al problema de la aparición de porosidades y grietas, que se soluciona añadiendo elementos de aleación al metal de aportación, y sujetando firmemente las piezas que se quieren soldar para evitar deformaciones o distorsiones.

Hay efectos derivados de la soldadura que afectan de forma significativa a la utilidad del material soldado. El suministro de calor que se produce durante el proceso puede afectar a las propiedades de la pieza soldada.

Hay que tener especial cuidado al amarrar la pieza a soldar para evitar porosidades y grietas. Con este mismo fin, se suelen añadir elementos de aleación al metal de aportación.

Entre los distintos tipos de soldadura, se encuentran:

- Soldadura heterogénea: se efectúa entre materiales de distinta naturaleza con o sin metal de aportación; o entre metales iguales, pero con distinto material de aportación. Dentro de esta categoría se distinguen:

a. Soldadura blanda: se realiza a temperaturas por debajo de los 400 °C. El metal de aportación más común es una aleación de estaño y plomo que funde a aproximadamente 230 °C.

b. Soldadura fuerte: también llamada dura o amarilla. Es similar a la blanda, pero se alcanzan temperaturas de hasta 800 °C. Como metal de aportación se suelen utilizar aleaciones de plata y estaño, o de cobre y cinc. Se utiliza cuando se exige una resistencia considerable en la unión de dos piezas metálicas, o que tengan que resistir esfuerzos muy elevados o temperaturas excesivas.

- Soldadura homogénea: Los materiales que se sueldan y el material de aportación (en caso de haberlo) son de la misma naturaleza. En caso de no haber material de aportación se denominan autógenas. Hay varios tipos:

a. Por presión: se produce sin aportación de calor. Es muy útil en aplicaciones donde no se deba alterar la estructura o propiedades de los materiales a soldar. Se distinguen dos posibilidades:

i. Por presión en frío o en caliente: se trata de poner en contacto las dos superficies y aplicar una presión sobre ellas hasta que se produzca la unión.

ii. Por fricción: se hace girar una de las piezas y se pone en contacto con la otra. La fricción une ambas piezas por deformación plástica.

b. Por fusión: oxiacetilénica (hasta 3.500 °C), por arco eléctrico (provocando la fusión de los bordes que se desean soldar) y aluminotérmica.

c. Por presión y fusión: aluminotérmica, por resistencia (utilizando efecto Joule) y oxiacetilénica (con gases al soplete).

Como ventajas se pueden citar:

- El tiempo de preparación es menor que para uniones atornilladas.

- Las uniones prácticamente no se deforman y son estancan.

- Tienen buena apariencia estética.

- Bajo unas buenas condiciones, la unión soldada puede ser más fuerte que el material base.

- Se puede realizar no solo en fábrica, sino que también en campo.

- Se pueden unir todo tipo de materiales, de la misma o de distinta naturaleza, eligiendo bien el tipo de soldadura.

Como inconvenientes:

- Puede dañarse por altas temperaturas.

- Los operarios deben tener una alta cualificación.

- Alto coste de la mano de obra.

- Alto consumo de energía.

- La unión es permanente, lo cual en muchos casos no es conveniente.

- Los defectos de calidad son difíciles de detectar. En muchas ocasiones se requieren tecnologías de inspección no destructivas como los líquidos penetrantes, rayos X o ultrasonidos.

- Posee una baja repetibilidad, lo que resulta un problema en series de producción.

FSW (Friction Stir Welding)

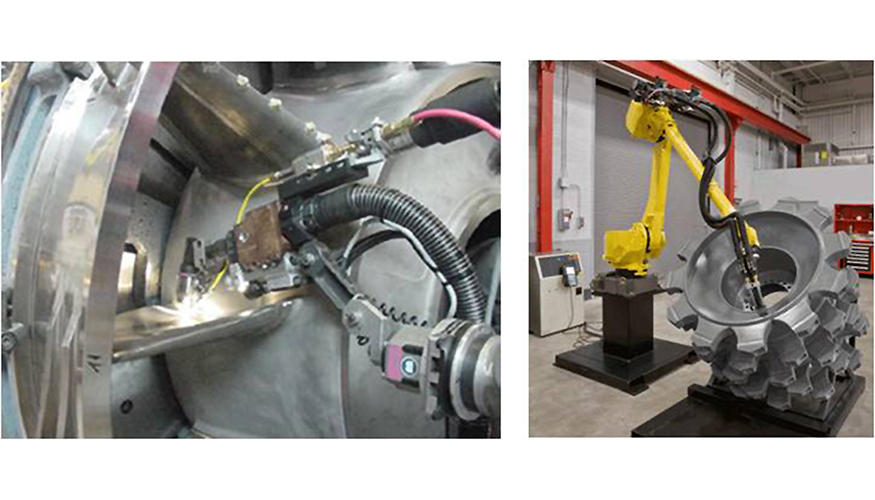

La FSW (Soldadura por Fricción-Batimiento) es un proceso de soldadura en estado sólido en el que una herramienta no consumible rota a lo largo de la interfaz existente entre los dos materiales a ser unidos. La herramienta rotativa ejerce presión en el material y se desplaza por la pieza lo que produce un calentamiento por fricción y como consecuencia, un material plastificado alrededor de la herramienta. A medida que la herramienta se mueve a lo largo de la junta de soldadura, el material plastificado es desplazado generándose un lazo metalúrgico totalmente consolidado (figura 4). Puede emplearse en materiales disimilares con ciertas características compatibles [2].

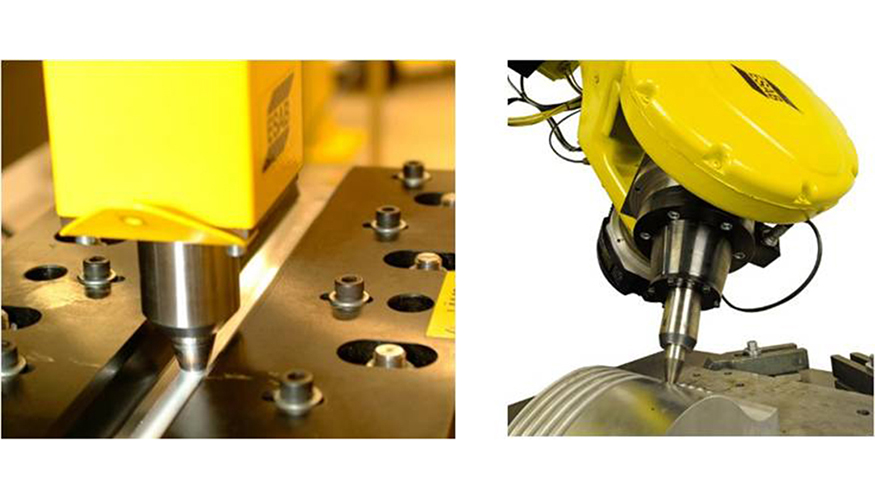

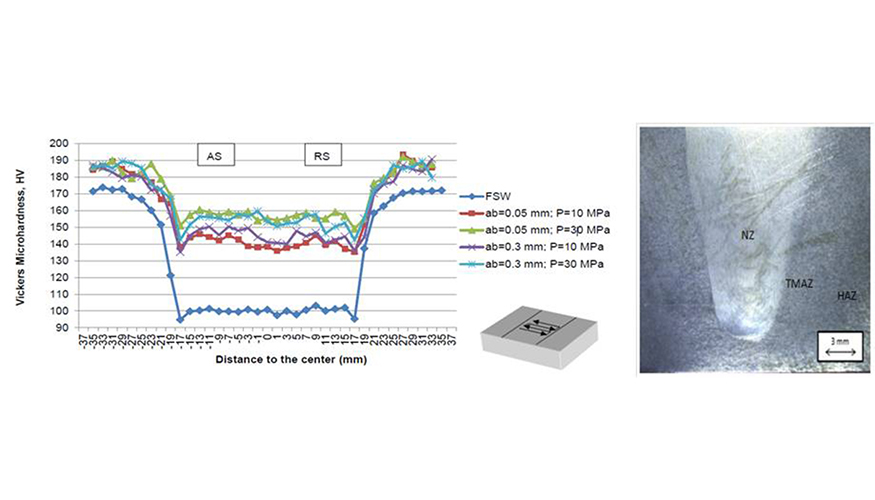

La junta da lugar a una zona característica llamada nugget que se ha buscado mejorar a través de distintas técnicas. Entre otras, se han usado tecnologías como el bruñido, pulido o tratamientos térmicos. La figura 5 muestra el estudio de mejora de la junta realizado en la UPV/EHU sobre aleaciones Al-Li, utilizando bruñido con bola [3].

Los parámetros de soldadura para la FSW consisten en la velocidad de desplazamiento de la herramienta con respecto al material base, la velocidad de rotación de la herramienta, y la presión de forja aplicada por la herramienta [4].

Como ventajas, citar:

- Buenas propiedades mecánicas de la zona afectada.

- Fácilmente automatizable. De hecho, existen ya máquinas diseñadas para este fin, o se pueden utilizar máquinas herramientas convencionales tipo fresadora.

- Puede operar tanto horizontalmente como verticalmente.

- Al no derretirse el material, no se producen gases que pueden ser tóxicos.

- No es necesario el uso de refrigerante.

- No se producen cambios excesivos en el espesor del material, por lo que no es necesario mecanizar posteriormente.

- Posible el uso en materiales disimilares, de naturaleza metálica, de diferente punto de fusión.

Y como inconvenientes:

- Alto coste de la maquinaria.

- Operarios altamente cualificados.

- La unión es permanente, así que en ciertos casos puede no ser conveniente.

- Alto consumo de energía (a pesar de ser menor que en la soldadura).

- Los defectos de calidad son difíciles de detectar. Este tema es similar a las soldaduras térmicas.

Soldadura láser

Se trata de un tipo de soldadura que utiliza un láser como fuente de calor para unir los dos materiales. En general, se utiliza en piezas de bajo-medio espesor sin aportar material, aunque hay casos en los que se necesita aportar material.

Existen dos variantes del proceso:

- Soldadura por conducción: la energía del láser se concentra sobre la junta fundiendo el material que se encuentra a ambos lados, el cual se vuelve a enfriar rápidamente quedando la junta soldada.

- Soldadura por penetración: se forma un agujero en el baño fundido que captura la práctica totalidad de la energía del láser. El metal vaporizado forma un plasma que llena el keyhole (cavidad dentro del baño de metal fundido) y ejerce una presión que empuja el material fundido de forma que éste se va solidificando a medida que avanza el láser.

Como ventajas, citar:

- Permite la soldadura de diferentes materiales.

- Baja zona afectada térmicamente. La energía introducida es menor que en otros procesos de soldadura.

- Puede soldar piezas de espesores pequeños e incluso espesores diferentes.

- Alta calidad de la unión.

- Muy rápida y fácilmente automatizable.

Como inconvenientes, citar:

- Alto coste de la maquinaria.

- Operarios altamente cualificados.

- Poca flexibilidad.

- La unión es permanente, así que en ciertos casos puede no ser conveniente.

- Alto consumo de energía (a pesar de ser menor que en la soldadura).

- Los defectos de calidad son difíciles de detectar.

2. Taladrado por fricción

Ante las necesidades expuestas, el taladrado por fricción es uno de los métodos de unión que mejor responde ya que se puede ejecutar más rápidamente al existir tornillos especialmente adaptados para poder hacer el agujero, roscarlo por laminación, y finalmente hacer las funciones de un tornillo normal en una unión roscada, todo ello en una sola operación. Obviamente, también cabe la posibilidad de realizarlo en dos etapas, primero taladrado por fricción y a continuación, roscado por laminación.

El taladrado por fricción, friction drilling o form drilling en sus denominaciones inglesas, o también taladrado por fluencia térmica es un método no convencional para la generación de agujeros en tubos, chapas y piezas de poco espesor. En este proceso, una herramienta cilíndrica con punta cónica penetra sobre el material al estilo de una broca para la ejecución del agujero. La diferencia entre ambos procesos estriba en que, en este caso, la herramienta carece de filos de corte. Así, en vez de cortar material, se utiliza la fricción y el calor generado entre herramienta y pieza para ablandar el material, penetrar en él. Como consecuencia, se genera una copa o rebaba tanto a la entrada como a la salida del agujero. Por tanto, las ventajas en cuanto a ecología y economía de costes son evidentes: se elimina la necesidad de lubricación y no existe viruta, dado que se desgarra en forma de copa. Por tanto, es un método muy limpio, ya que las únicas emisiones que se producen son las que emiten las máquinas en su funcionamiento normal.

Es un método que permite unir tanto materiales de la misma naturaleza como disimilares. Es fácilmente automatizable, ya que con herramientas corrientes se pueden introducir en un centro de mecanizado o en un brazo robótico que soporte las fuerzas que intervienen en el proceso.

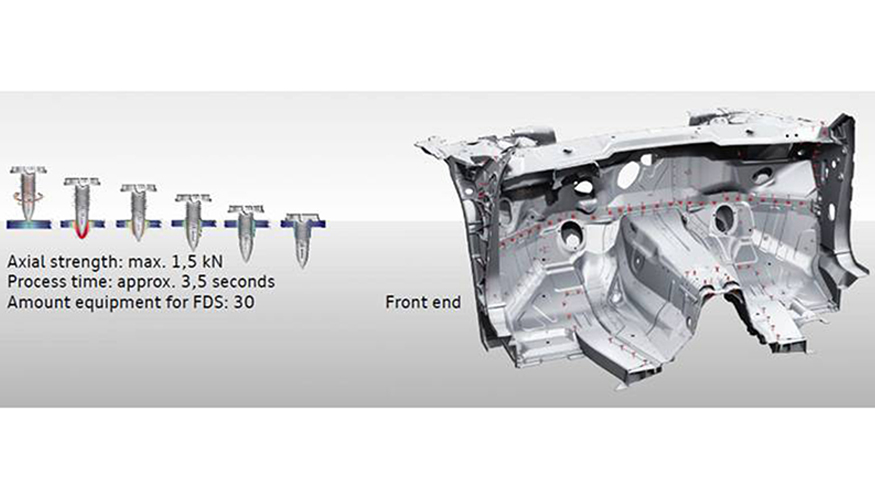

En el ámbito de uniones por taladrado por fricción, cabe mencionar el desarrollo del grupo alemán especialista en fijaciones EJOT [5] basado en la tecnología de fricción que utiliza la penetración de un tornillo que queda después quedar atornilllado a las piezas. Esto da lugar a menores juegos y mejor estanqueidad en el cierre. El tornillo sella la unión (figura 6). Dispone de toda una gama para la fijación de componentes con diferentes materiales y geometrías de rosca posibles y con aplicaciones biomédicas, automoción, energías renovables, micro, etc.

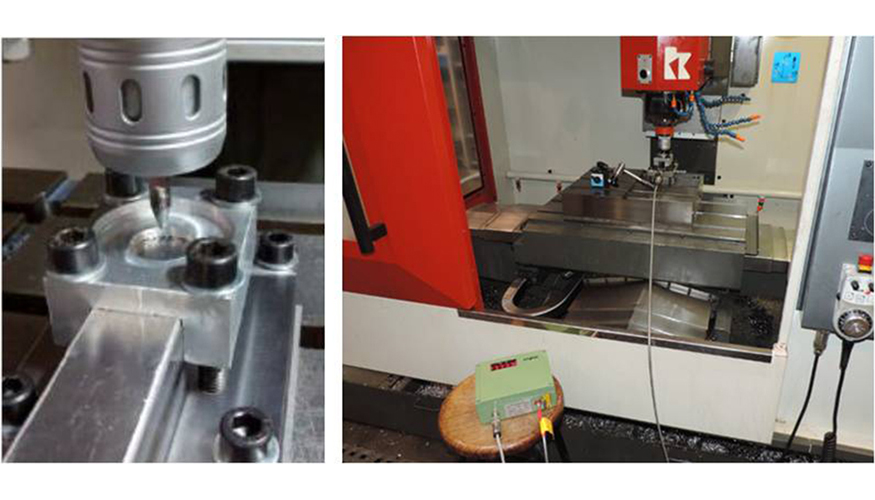

En esta línea, el Grupo de Fabricación de Alto Rendimiento de la UPV/EHU ha desarrollado en los últimos años estudios [6] encaminados a certificar la viabilidad de este proceso, pasando por las etapas de: 1) estudio de proceso, monitorización y optimización de parámetros; 2) verificación de resistencia mecánica de las uniones; 3) verificación de corrosión galvánica. Se valoró y descartó, al menos en un principio, la utilización de atmósferas protectoras (argón o CO2) o el precalentamiento del material, aspectos que favorecerían la calidad de la copa generada.

Con estos ensayos sistemáticos se busca obtener el juego de condiciones de corte, velocidades de giro y de avance, más adecuadas sin llegar excesivas temperaturas ni fuerzas y momentos elevados. El objetivo debe ser un equilibrio entre ambos parámetros para disminuir la separación entre los materiales (gap) y que la copa generada tenga las características dimensionales adecuadas para ser roscada. En este sentido conviene generar una buena rebaba con espesor relativamente uniforme para realizar la rosca posterior.

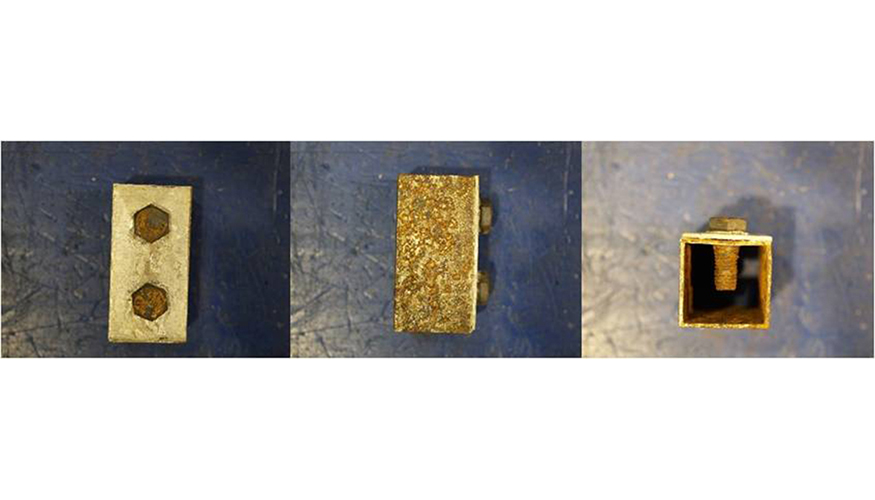

La comparación se lleva a cabo para probetas realizadas con friction drilling y para probetas mecanizadas según taladrado convencional. Los materiales elegidos fueron tubo de sección cuadrada de acero AISI1045 y chapa de aluminio 5754. La herramienta tiene un diámetro de 7,4 mm.

|

Rango de parámetros |

|

|

Velocidad de giro (rpm) |

1.500, 2.000, 2.500, 3.000, 3.500, 4.000, 4.500 |

|

Velocidad de avance (mm/min) |

150, 250, 300, 350, 400, 450, 500 |

Un problema importante es resolver el mecanizado de un utillaje adecuado que impida el problema de separación de materiales por la rebaba generada entre ellos (figura 7).

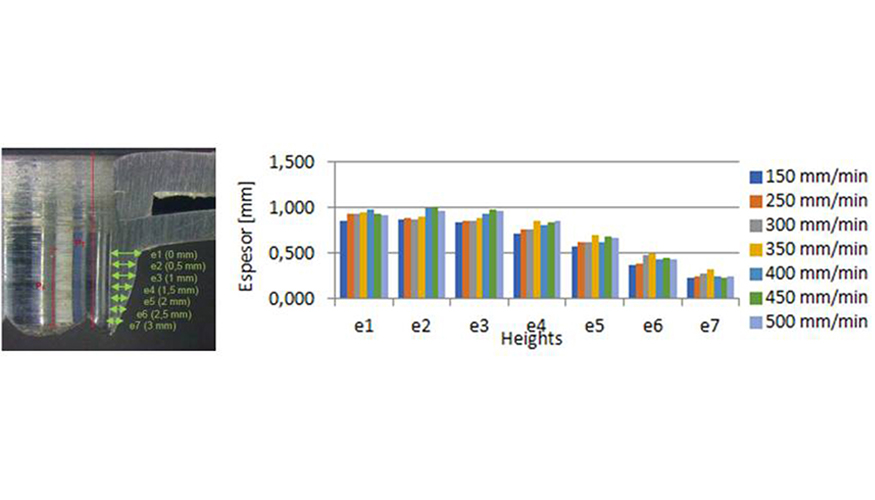

Las condiciones de corte determinan la calidad del agujero en cuanto a: 1) diámetro final y variación del mismo en dirección axial; 2) espesores de copa; 3) rebaba a la entrada y a la salida; 4) variación de durezas en las cercanías.

Tras las pruebas de mecanizado, se comprueban los parámetros del agujero, fundamentalmente diámetro del agujero, espesores de copa y salto o gap que surge entre las dos chapas. Para caracterizar los espesores deben tomarse medidas a distintas profundidades, por ejemplo, cada 0,5 mm, desde el comienzo de la formación de la copa. La figura 8 muestra la evolución de los espesores de rebaba inferior para distintas combinaciones de corte.

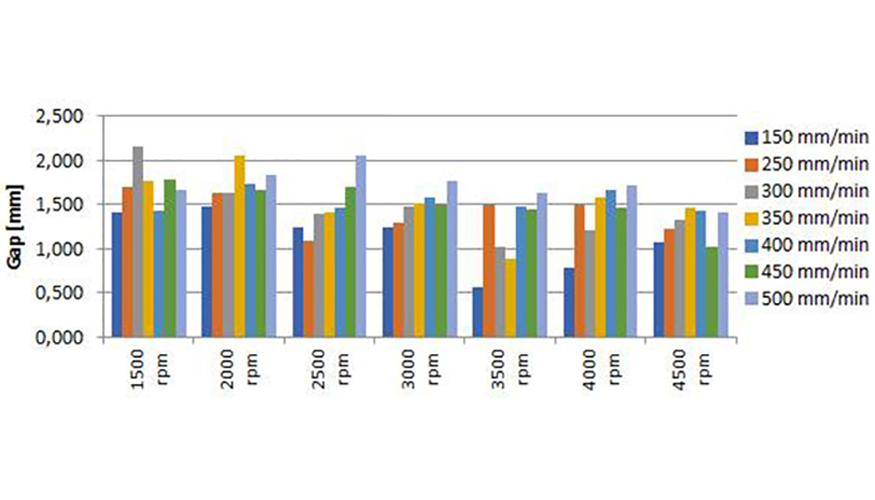

También, en dirección longitudinal, se miden las longitudes de copa generadas Pc y la longitud total del agujero Pt. A partir de las mismas y una vez descontados los espesores de las dos placas, puede obtenerse el hueco o gap en la intercara. El gap o salto entre las dos placas es otro parámetro importante en la caracterización del agujero a que influye en la mayor o menor rapidez con que se corroe, por la entrada de humedad. La figura 9 muestra su evolución según los parámetros de corte.

Llegados a este punto, con la ayuda de los datos obtenidos, se pueden obtener los parámetros óptimos de friction drilling en las chapas de acero-aluminio. En base al objetivo que se busque, diámetro óptimo, espesor de copa o hueco/gap, se establecen 3 criterios, 3 combinaciones de velocidad de giro y avance diferentes.

CRITERIO 1: Diámetro óptimo empleado en la norma DIN 13.

Condiciones óptimas para el agujero previo: Para que el diámetro previo quede entre 7,41 y 7,48 mm como establece la DIN 13, las condiciones óptimas serán hasta 2.500 rpm y avance menor que 350 mm/min.

CRITERIO 2: Hueco mínimo entre chapas.

Se consigue entre 3.500 – 4.500 rpm y avance menor de 300 mm/min.

CRITERIO 3: Mayor espesor de copa.

Se consigue entre 3.000 rpm y avance menor de 450 mm/min.

Resistencia mecánica

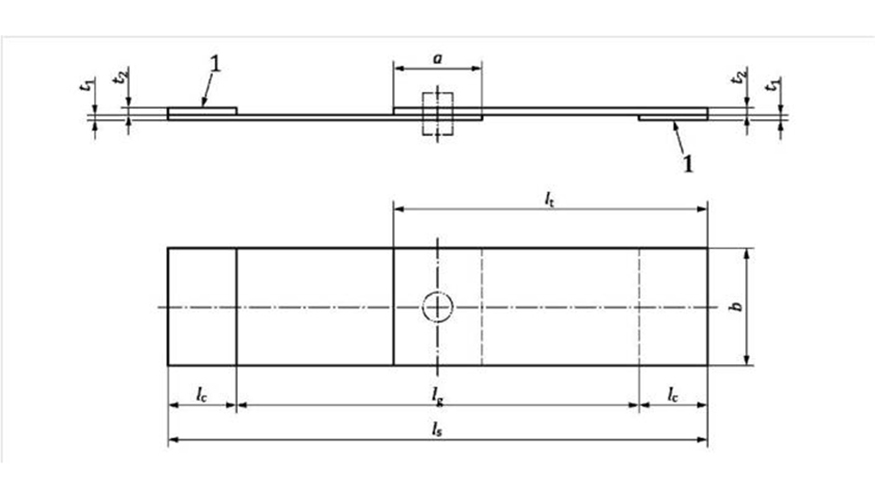

Se prepararon una serie de probetas para analizar el comportamiento de la unión frente a fuerzas de cizalladura para la realización de los ensayos y análisis de los modos de fallo que habían tenido las probetas (fallos de resistencia de material de las chapas, colapso de interfase o rotura de tornillo). Para ello, se siguieron las pautas descritas en la norma UNE-EN 15048-2 (figura 10). Para la realización de los ensayos se utilizó una máquina ensayo de tracción convencional.

Se ensayaron tres probetas de cada una de las condiciones siguientes: diámetro óptimo (OM), espesor máximo de la copa (MCT), mínimo gap (MG) y unión atornillada (BJ): Fueron suministradas también un grupo de probetas unidas mediante una unión atornillada convencional con el objetivo, de comparar las diferentes condiciones de mecanizado del taladrado por fricción entre ellas y también comparar con la resistencia a la cizalladura de una unión convencional.

|

Material de las chapas |

Condiciones de mecanizado |

|

Acero AISI1045 + Aluminio 5754 |

Diámetro óptimo (Optimum Diameter-OD) |

|

Acero AISI1045 + Aluminio 5754 |

Espesor máximo de copa (Maximum Cup Thickness-MCT) |

|

Acero AISI1045 + Aluminio 5754 |

Hueco mínimo (Mínimum Gap-MG) |

|

Acero AISI1045 + Aluminio 5754 |

Unión atornillada (Bolted Joint-BT) |

Para caracterizar mecánicamente las uniones, se realizaron ensayos de cizalladura en especímenes del caso A con dos objetivos: en primer lugar, comparar la resistencia última para los tres criterios; en segundo lugar, estudiar los modos de fallo de las piezas mecanizadas. Ya sea por el proceso de taladrado por fricción (OD, MCT y MG) o por taladrado convencional (BJ), el montaje de la junta se completó con tornillos de acero.

Las pruebas de cizalladura se realizaron con tres ejemplos ensayados por criterio en una máquina de ensayos universal, tirando de las dos hojas desde las mordazas coaxiales opuestas de manera que el tornillo sufría una tensión de cizalladura pura. Como resultado, se obtiene el tipo de fallo y se registra la fuerza máxima. A priori, los posibles mecanismos podrían ser: 1) fallo de la unión entre materiales (en la interfase); 2) fallo del material más blando (aluminio); 3) rotura del tornillo.

La tabla 3 muestra las cargas máximas (promedio a partir de 3 muestras) y el modo de fallo correspondiente para cada uno de los tipos. La clasificación del modo de fallo se selecciona de acuerdo con los criterios recogidos en Metallic Materials Properties Development and Standardization (MMPDS-01).

|

Referencia |

Max. carga (kN)[media] |

Rango de desviaciones (kN) |

Modo de fallo |

|

OD |

7.234 |

+ 0,28 / - 0,24 |

Mode D (corte del borde de la hoja) |

|

MCT |

7.902 |

+ 0,34 / - 0,28 |

Mode D (corte del borde de la hoja) |

|

MG |

7.461 |

+ 0,30 / - 0,33 |

Mode D (corte del borde de la hoja) |

|

BJ |

8.305 |

+ 0,21 / - 0,20 |

Mode C (Desgarro de la hoja) o D corte de la hoja (borde) |

En todos los casos, la resistencia mecánica de cizalladura está limitada por la resistencia mecánica del aluminio. Sin embargo, la condición de máximo espesor de copa (MCT) parece ser la mejor opción, es decir, la más próxima a la condición de BJ (unión atornillada).

Corrosión galvánica

La unión de metales y aleaciones disimilares trae otro problema que debe estudiarse, por lo menos en niveles donde pueda determinarse que existe forma viable de realizar las uniones. El problema es la compatibilidad galvánica, y su efecto no deseado, la corrosión.

Algo que puede afectar en gran medida al comportamiento frente a la corrosión de la unión de acero y aluminio es que, al aluminio en estado natural, se le forma una capa de alúmina (Al2O3), que cuando cubre la superficie del aluminio (debido al abaja porosidad de aluminio y a la gran adhesión de la alúmina al aluminio base) lo pasiva, evitando que la oxidación profundice en el aluminio base. Además, actúa como protección catódica con el acero, aunque por poco tiempo, ya que la velocidad de formación de la capa de alúmina es muy elevada.

Es por eso que el aluminio se comporta como un material inerte, lo que impide que se forme la pila galvánica entre acero y aluminio. Por lo tanto, si se ponen en contacto acero y aluminio, al principio se producirá una pila galvánica que provocará la oxidación superficial del aluminio, lo que hace que se cree una barrera protectora de alúmina, y una vez formada completamente la capa de alúmina, no se producirá ningún tipo de reacción electroquímica entre ambos metales.

El caso del contacto del acero del tornillo y el aluminio, se produce un fenómeno similar al contacto del acero del tubo y el aluminio. Al principio y durante un corto espacio de tiempo se crea una pila galvánica que produce la oxidación del aluminio, lo que genera una capa de alúmina que hará que el aluminio se comporte como un material inerte, lo que hace desaparecer a la pila galvánica. Cuando se ponen a trabajar materiales diferentes en una atmósfera seca (o más general, en medios no electrolíticos) no ocurre nada. Sin embargo, si el mismo equipo entra en contacto con electrolitos (soluciones de sales, ácidos o álcalis), se producirá la corrosión del metal menos noble (un metal con menos potencial de electrodo). Este tipo de corrosión se denomina corrosión metálica galvánica o disimilar, influenciada por factores medioambientales, electroquímicos, metalúrgicos o geométricos. Éstos se pueden resumir en tres factores principales: la diferencia de los potenciales del electrodo de varios metales y aleaciones, la proporción entre áreas del ánodo y del cátodo, y la conductividad eléctrica de los medios. Cuanto mayor sea la diferencia entre los potenciales de los electrodos entre metales disimilar, más severa será la corrosión galvánica.

La prueba de sal (o niebla salina) es un método de test de corrosión estandarizado y común, aplicado a varias uniones disimilares siguiendo las directrices de ISO 9227 para Ensayos de corrosión en atmósferas salinas artificiales, 2006. (Tipo de sal: 5% NaCl / 95% Agua destilada, Tª en la cabina: 35 °C, Velocidad de recuperación del vapor salino: 1,2 ml/h, pH de la niebla salina recuperada (25 °C): 6.7, Densidad de la sal salina recuperada = 1,031 g/cm3). Es importante que las piezas se coloquen en un cierto ángulo para facilitar el ataque salino sobre la superficie.

Se preparan diversas probetas para comprobar qué condiciones proporcionan mejores resultados frente a la corrosión. Al realizar los ensayos se comprueba que el acero se corroe muy rápido. Transcurridas 48h las probetas presentaban un aspecto lamentable. Primero, los especímenes se limpian con un cepillo para eliminar productos de sal y corrosión. A continuación, se procede a la observación de los mismos, observa la presencia de óxido superficial sobre los diversos elementos de la muestra (tubo, placa y tornillos).

Tras los ensayos en nieblas salinas, no se observan diferencias apreciables de deterioro entre taladrado convencional o friction drilling. Los tornillos galvanizados han resistido mejor la corrosión que los que no tenían tratamiento. El material que se oxida de forma más rápida es el acero. Esto se debe a que el aluminio queda recubierto por la capa de alúmina que lo protege.

Así pues, la conclusión es que el proceso de friction drilling permite generar productos de calidad semejante al taladrado tradicional en cuanto a resistencia mecánica y vida en servicio de los componentes. Queda pendiente para el futuro la extensión a otras combinaciones de materiales.

Referencias

[1] Barnes T.A., Pashby I.R. Joining techniques for aluminum space frames used in automobiles. Part II – adhesive bonding and mechanical fasteners. Journal of Material Processing Technology 2000, 99, 72–79.

[2] Shanjeevi C., Satish Kumar S., Sathiya P. Multi-objective optimization of friction welding parameters in AISI 304L austenitic stainless steel and copper joints. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture 2016, 230(3), 449-457.

[3] Rodríguez, A., López de Lacalle, L.N., Celaya, A., Lamikiz, A., Albizuri, J. Surface improvement of shafts by the deep ball-burnishing technique. Surface and Coatings Technology 2012, 206(11–12), 2817-2824.

[4] Liu X., Lan S., Ni J. Analysis of process parameters effects on friction stir welding of dissimilar aluminum alloy to advanced high strength steel. Materials and Design 2014, 59, 50-62.

[5] http://www.ejot.com/industry.

[6] Urbikain, G., Pérez, J.M., López de Lacalle, L.N., Andueza, A. Combination of friction drilling and form tapping processes on dissimilar materials for making nutless joints, DOI: https://doi.org/10.1177/0954405416661002