Makino apuesta por la velocidad y las máquinas multitask sin perder un ápice de precisión

Makino tiene una importante presencia en sectores como el aeroespacial, y la microelectrónica, para los que proporciona soluciones avanzadas para la fabricación de componentes estructurales y de motores de aeronaves. Apoyándose en su compromiso de asistencia al cliente, sus ingenieros de aplicaciones desarrollan soluciones adaptadas a cada aplicación. Estas son algunas de sus últimas innovaciones.

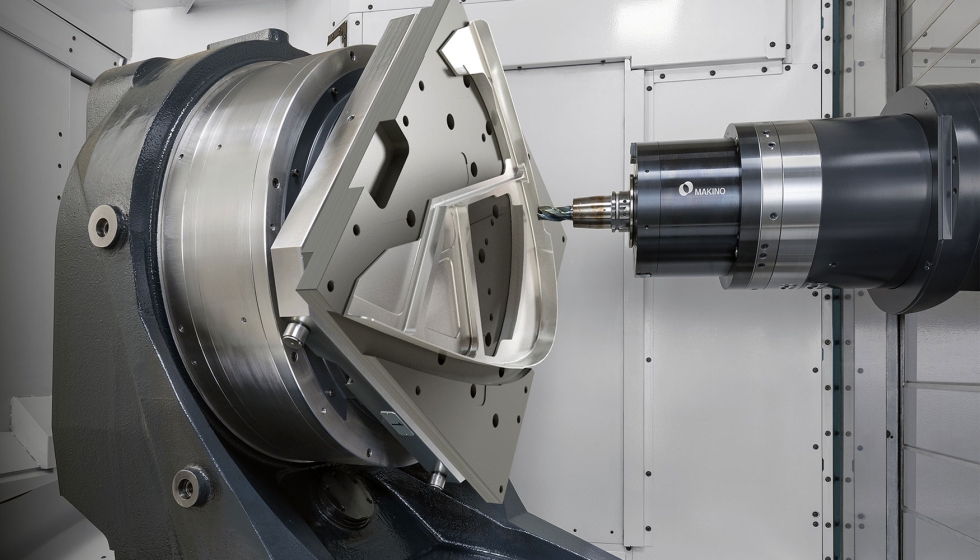

Makino a500iR redefine la precisión, la potencia y la productividad

Ahora con un nuevo cabezal de 60 kW y 24.000 rpm, la a500iR asegura tiempos de ciclo más cortos en el mecanizado de estructuras aeronáuticas de aluminio y en las aplicaciones de semiconductores más exigentes.

Esta reciente incorporación a la gama de centros de mecanizado horizontales de Makino ha sido diseñada para satisfacer las crecientes exigencias del mecanizado simultáneo de 5 ejes de alto rendimiento. Diseñada para ofrecer precisión, velocidad y fiabilidad probada, esta máquina de última generación combina una ingeniería robusta con funciones inteligentes para ofrecer resultados excepcionales en una amplia gama de materiales y aplicaciones.

La a500iR se ha desarrollado para el mecanizado ultraeficiente de piezas complejas de tamaño pequeño a mediano, especialmente para aplicaciones en la industria aeroespacial. Admite palés de 500 x 500 mm y cuenta con recorridos de eje de 900 mm (X), 750 mm (Y) y 800 mm (Z). La excepcional capacidad de trabajo de la máquina se debe, entre otras cosas, a su capacidad de rotación de 290° (-110° a +180°) en el eje B y una rotación continua de 360° en el eje C.

Características destacadas

- Rendimiento de corte superior: Las opciones de cabezal satisfacen una amplia gama de necesidades de mecanizado, ofreciendo un rendimiento de corte superior en una amplia gama de aplicaciones:

o Cabezal estándar: 14.000 rpm, interfaz HSKA63, potencia del motor de 63/30 kW (S3 15% ED/S1), par de 303/120 Nm (S3 15 % ED/S1).

o Cabezal opcional: 24.000 rpm con interfaz HSKA63 y potencia del motor de 60 kW.

- Capacidades de mecanizado: La a500iR permite un mecanizado estable y de alta velocidad en 5 ejes:

o Eje B: rotación de -110° a +180°; eje C: rotación continua de 360°

o Velocidades de desplazamiento rápido de hasta 60.000 mm/min (lineal), 16.000 grados por minuto (eje B) y 36.000 grados por minuto (eje C)

o Tamaño máximo de la pieza de trabajo: 900 mm de diámetro, altura 600 mm y hasta 400 kg de peso

- Gestión de virutas y refrigerante: La a500iR cuenta con un eficiente sistema de gestión de virutas y refrigerante con una caída de la viruta por gravedad hacia la canaleta central para la evacuación de virutas, múltiples sistemas de refrigerante (a través del cabezal, boquilla, ducha superior, terraza y lavado del eje C) y la función GI-Breaker para evitar el envoltorio de virutas y el desgaste de la herramienta durante el mecanizado de agujeros.

- Manejo de herramientas: La a500iR está equipada con funciones avanzadas de manejo de herramientas, tales como:

o Cambiador automático de herramientas (ATC) tipo anillo estándar para 90 herramientas y un ATC tipo matriz opcional para hasta 313 herramientas

o Sensor de detección de herramientas rotas (BTS) con cámara

o Sistema de retorno de refrigerante para evitar el exceso de refrigerante durante los cambios de herramienta

- Ergonomía de trabajo: Diseñada para facilitar su uso y ofrecer una ergonomía de trabajo eficiente, la a500iR cuenta con una configuración horizontal con palés de sujeción vertical, fácil acceso para la carga y descarga (altura del palé 1.100 mm) y sujeción hidráulica/neumática a través del palé en operaciones automatizadas.

- Especificaciones: La a500iR tiene unas dimensiones de 3.540 x 5.981 mm, una altura de 2.989 mm, un peso de 16.000 kg y puede equiparse opcionalmente con colectores de niebla, control de temperatura del refrigerante, compensación de herramientas 3D y otras características útiles.

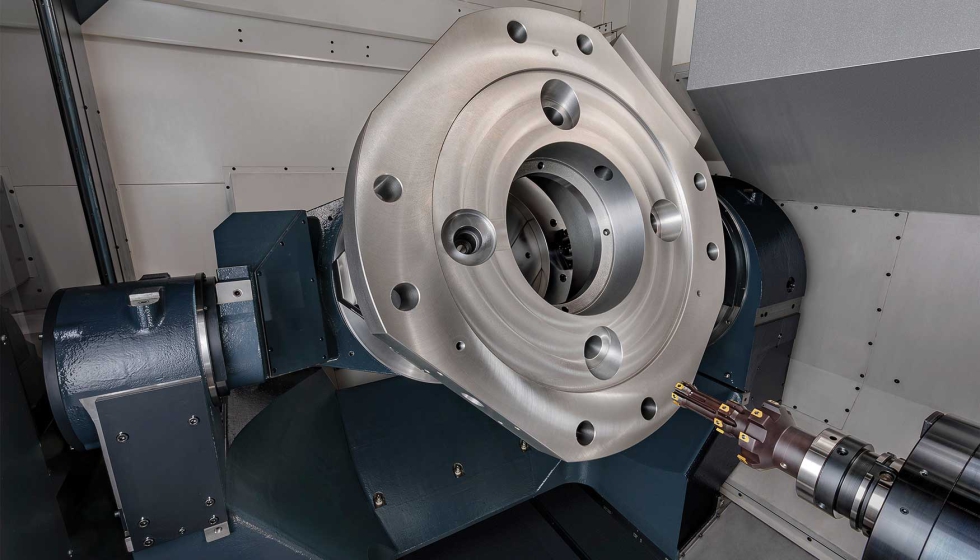

Makino DA500, para cualquier desafío

DA500 es un centro de mecanizado vertical de 5 ejes diseñado por Makino preparado para operaciones de fresado y torneado con un alto grado de fiabilidad, agilidad para mejorar la eficiencia de producción y un elevado nivel de autonomía gracias al sistema de almacén de palets. Esto minimiza el número de preparaciones, mejora la precisión del mecanizado y ahorra tiempo y costes.

Una de sus ventajas es su capacidad para combinar operaciones de fresado y torneado de alta precisión en una sola máquina, eliminando la necesidad de múltiples preparaciones y el riesgo de errores asociados, reduciendo tiempos de ciclo sin perder precisión volumétrica durante largos procesos. Esto convierte a DA500 en la solución ideal para una amplia gama de aplicaciones, como la fabricación de motores aeroespaciales y semiconductores.

Diseñado con una estructura simétrica para minimizar la influencia térmica en la máquina y maximizar la rigidez, elementos tomados de la serie a1, como el diseño de columna inclinada, han reducido la inercia de movimiento y aumentado la rigidez del eje Z. El cargador de herramientas tipo anillo con cambio por leva, permite los cambios de herramienta más rápidos posibles, mientras que las dos tecnologías de visión de Makino reducen el riesgo de errores de preparación, mediante comprobaciones visuales de la herramienta y la pieza. Reglas de 0,05 µm, un motor de accionamiento directo y la tecnología de control Super GI 6 de Makino, garantizan la mejor precisión de paso y repetibilidad.

Asimismo, Makino ha diseñado para esta máquina un nuevo cabezal de 20.000 rpm con un 50% más de par, el doble de potencia y solo un tercio del tiempo de aceleración respecto al cabezal de la D500. Combinado con una velocidad de ejes similar a la de la DA300 (60.000 mm/min), el cabezal de la DA500 ofrece un rendimiento excepcional en técnicas de fresado rápido con espesor de viruta constante. Como resultado, las piezas pueden producirse en tiempos muy cortos con mínimos periodos sin corte. Destaca también el método de refrigeración de la mesa de torneado, que gestiona el calor generado cuando la mesa gira a alta velocidad. Así, este cabezal no tiene límite de tiempo de uso.

Para la DA500, Makino ha diseñado una configuración de automatización que puede personalizarse de diferentes formas, desde cuatro palés con un tamaño máximo de pieza de 800 mm, hasta ocho con un tamaño máximo de pieza de 550 mm, o combinaciones intermedias. Además, el almacén compacto de palés permite una mayor productividad en el mismo espacio, con los mismos límites de tamaño de pieza tanto en la configuración independiente como en la del almacén de palés.

Mecanizado horizontal de cinco ejes en su máxima expresión con a630iT

a630iT es un centro de mecanizado horizontal de 5 ejes de Makino que hizo su debut mundial en EMO 2025. Su nueva cinemática de tipo cuna y el nuevo control NC Professional 7 garantizan el máximo rendimiento en la producción automatizada de los componentes más complejos.

Una de las principales ventajas del modelo a630iT es su extraordinaria flexibilidad. La mesa tipo cuna de nuevo desarrollo —uno de los sistemas más avanzados del mercado—, accionada por husillos de bolas de doble accionamiento en el eje Z, permite al usuario alcanzar velocidades de hasta 60 m/min.

Además del cabezal estándar de 10.000 rpm/721 Nm, la gama se completa con la nueva versión de alto par, con hasta 1.416 Nm y 8.000 rpm, así como un cabezal de alto rendimiento con 15.000 rpm y hasta 75 kW. Esta amplia oferta garantiza el mecanizado eficiente de prácticamente todos los componentes estructurales de acero, fundición o titanio. Además, gracias a que la a630iT utiliza el mismo palet que la Makino a81nx de 4 ejes, se integra fácilmente en una célula de fabricación flexible para la automatización.

Asimismo, el nuevo control NC Professional 7 se ha programado para mejorar la usabilidad y simplificar el control de varias máquinas desde un único controlador NC. Professional 7 también incluye el hardware Fanuc FS500i de última generación, que proporciona un aumento considerable en la potencia de procesamiento. Otras funciones útiles incluyen la monitorización del estado de las células de fabricación, la prevención de errores en la selección de programas, la comprobación del estado de la unidad de mecanizado y la predicción del tiempo de mecanizado. Todo ello permite una gestión óptima de los tiempos de trabajo del operario.

Además, los cabezales disponibles para la a630iT reducirán los tiempos de producción en el mecanizado de todo tipo de materiales. En particular, para materiales difíciles de mecanizar, el nuevo cabezal de alto par de 1.400 Nm permitirá alcanzar altísimos niveles retirada de viruta. Asimismo, la a630iT permite una evacuación de virutas más eficiente gracias a mejoras tecnológicas que evitan la acumulación de éstas y las descarga directamente a una canaleta central y, como no, una opción disponible es incorporar una mesa de torneado.