Renishaw e ITP Aero consolidan una alianza clave para la fabricación aditiva en el sector aeronáutico

Desde el año 2016, Renishaw, un grupo especializado en sistemas de fabricación inteligente, medición y fabricación aditiva, e ITP Aero, especializada en el diseño, desarrollo, fabricación y prestación de servicios de ciclo de vida para motores aeronáuticos, han forjado una estrecha colaboración que ha sido decisiva para impulsar y consolidar la fabricación aditiva en el sector aeronáutico. Lo que inicialmente fue un acuerdo de intercambio de conocimiento y recursos se ha transformado en una alianza tecnológica estratégica clave para el desarrollo de procesos, estándares y componentes certificados.

En el inicio de la relación entre ambas compañías fue determinante el modelo de Solutions Centre de Renishaw Additive Manufacturing, una red de espacios que la multinacional británica pone a disposición de empresas como ITP Aero para facilitar su acceso a la tecnología de fabricación aditiva más avanzada. “El modelo de Solutions Centre de Renishaw, además de su amplia experiencia desarrollando máquinas de fabricación aditiva, nos resultó muy atractivo y fue decisivo”, valora Fernando Lartategui, investigador asociado en fabricación aditiva por capas de ITP Aero.

Al margen de los Solutions Centre, en los distintos proyectos de I+D+i de esta sinergia también es clave el Centro de Fabricación Avanzada Aeronáutica (CFAA), un modelo de colaboración promovido por administraciones públicas, universidad y sector privado para desarrollar y validar tecnologías avanzadas de fabricación en el sector aeronáutico. Este centro está ubicado en Zamudio (Bilbao, España) e ITP Aero lidera, junto con Danobatgroup, su Agrupación Empresarial (AIE), de la que forman parte 58 socios, entre ellos Renishaw.

Gracias a esta sinergia, ITP Aero ha podido acelerar el desarrollo de nuevos materiales, validar sus propias especificaciones internas y avanzar hacia la industrialización de componentes complejos para motores aeronáuticos, como el Tail Bearing Housing (TBH) para el prototipo de motor Rolls-Royce UltraFan, base para la futura generación de motores turbofán de alto empuje.

De la investigación a la aplicación industrial

Uno de los hitos más relevantes de esta colaboración ha sido el avance en la fabricación aditiva aplicada a aleaciones de base níquel y materiales ligeros, así como aleaciones para aplicaciones de alta temperatura. “Renishaw Ibérica, S.A.U. siempre ha compartido con nosotros la experiencia acumulada con otros clientes y sectores, entendiendo las particularidades de cada aleación y permitiendo así acelerar el proceso de desarrollo”, señala Lartategui.

Esta transferencia de conocimiento ha sido esencial para el desarrollo de componentes como el Tail Bearing Housing (TBH), uno de los dos elementos de unión entre la aeronave y el motor Rolls-Royce UltraFan, el más grande del mundo y cuyo desarrollo está enmarcado en la iniciativa Clean Aviation de la Unión Europea. Este motor, previsto para finales de la década, es compatible con combustibles de aviación 100% sostenibles y, respecto al modelo original Trent 700 de la misma marca, mejorará la eficiencia en el uso del carburante (-25%) y reducirá significativamente las emisiones NOx (-40%) y el ruido (-35%).

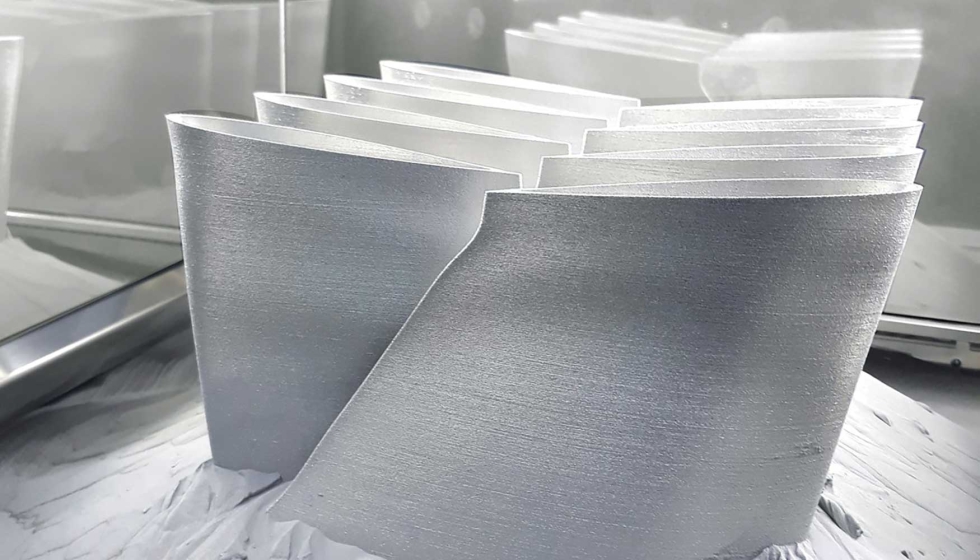

ITP Aero ha fabricado el TBH mediante fusión láser por lecho de polvo (LPBF), una técnica de fabricación aditiva que permite producir piezas metálicas densas con geometrías complejas utilizando pequeñas cantidades de polvo y un menor número de herramientas, lo que, según la compañía con sede en Zamudio, le ha permitido ahorrar un 25% de material en comparación con otros procesos. El Solutions Centre de Renishaw en Barcelona ha aportado su experiencia en la preparación y ejecución de la impresión, en aspectos como las estrategias de escaneado, el desarrollo de parámetros y la optimización del layout.

Además de su aplicación en proyectos de investigación y desarrollo, la colaboración entre Renishaw e ITP Aero también ha contribuido a la fabricación de componentes aeronáuticos ya certificados y en producción, como los álabes de la estructura trasera del motor TP400. Estos han sido los primeros componentes estructurales producidos con fabricación aditiva, también con la técnica de fusión láser por lecho de polvo (LPBF), que han sido certificados por la Agencia de la Unión Europea para la Seguridad Aérea (EASA) y por la Agencia Estatal de Seguridad Aérea (AESA), lo que demuestra la madurez de esta tecnología en entornos industriales críticos.

El trabajo conjunto con Renishaw también ha permitido a ITP Aero establecer sus propios estándares internos de fabricación aditiva, incluyendo especificaciones y normas de proceso. Esta estandarización no solo aporta coherencia técnica y trazabilidad, sino que también refuerza la confianza en el proceso, uno de los grandes retos de la fabricación aditiva en el sector aeronáutico. “Para incrementar esta confianza es necesario que la industria gane más experiencia en aplicaciones exigentes. Ese avance vendrá de la mano de técnicas como la monitorización del proceso o el control en tiempo real, elementos clave de la industria 4.0”, valora Lartategui, investigador asociado en fabricación aditiva por capas de ITP Aero.

ADMIRE, un nuevo paso hacia la industrialización

El crecimiento sostenido de ITP Aero durante los últimos años favoreció la creación de ADMIRE, un nuevo centro de fabricación avanzada. Inaugurado en febrero de 2025, contó con una inversión de 24 millones de euros y está ubicado en la sede de la compañía en Zamudio, en uno de los principales polos industriales de España y de toda Europa. Con ADMIRE, ITP Aero busca desarrollar soluciones para motores de aviación más sostenibles, mejorar la eficiencia de los procesos de fabricación y responder a los desafíos de propulsión para las nuevas plataformas de Defensa, entre otros retos.

La fabricación aditiva es uno de los cuatro pilares en los que se focaliza la actividad de investigación y desarrollo de este centro, junto con la fundición avanzada, la reparación y soldadura avanzada, y la implementación del aprendizaje automático y de la inteligencia artificial en la optimización completa de procesos. “El área de fabricación aditiva es clave para ITP Aero de cara al desarrollo de tecnologías de vuelo futuras y procesos de fabricación más eficientes. Concretamente, la célula que tenemos en ADMIRE se centra en el desarrollo de procesos específicos, como el monitoreo de procesos in situ o las inspecciones no destructivas (NDTs), para aplicaciones clave dentro de nuestra compañía y para primeras fases de industrialización de componentes de fabricación aditiva”, señala Lartategui.

LIBERTAS, un ‘software’ que optimiza la fabricación aditiva

En su apuesta por la innovación continua, Renishaw ha desarrollado LIBERTAS, una tecnología de software que ofrece libertad para ajustar con precisión los parámetros del láser a los requisitos de cada aplicación. “Sobre esta base, hemos creado nuestro nuevo paquete de reducción de soportes, un sistema que calcula y aplica dinámicamente parámetros láser optimizados en diferentes regiones de la geometría de un componente”, explica Benjamin Díaz, responsable de producto de fabricación aditiva de Renishaw Ibérica.

“Tradicionalmente, se requieren estructuras de soporte para superficies con un ángulo crítico de 45 grados o más con respecto a la horizontal. Con el paquete de reducción de soportes, este umbral se ha ampliado, reduciendo el ángulo crítico a tan solo 5 grados en determinados casos. Además de reducir los requisitos de soporte, este enfoque también mejora el acabado de la superficie y mitiga la tensión térmica, ya que regula de forma inteligente la distribución de energía durante el proceso de construcción”, agrega Díaz. En la práctica, este software permitirá a fabricantes como ITP Aero reducir el tiempo de posproceso de superficies inclinadas, así como el volumen de soportes necesarios.

Renishaw presento un avance de LIBERTAS en Formnext, el evento internacional dedicado a la fabricación aditiva y la impresión 3D industrial celebrado en el mes de noviembre de 2025 en Frankfurt, Alemania. Allí, Renishaw mostro una célula completa de fabricación aditiva de extremo a extremo, un nuevo sistema de filtración de larga duración para la serie RenAM 500 y la microturbina de alto rendimiento de Argive, además de compartir algunos de los hitos más destacados de su colaboración con ITP Aero.

Una alianza que mira al futuro

Tras casi una década de trabajo conjunto, la alianza entre Renishaw e ITP Aero se ha consolidado como un referente de cooperación tecnológica en el ámbito de la fabricación aditiva aeronáutica. Ambas compañías continúan avanzando en la madurez de los procesos, el desarrollo de nuevos materiales y la digitalización de la producción, con el objetivo de seguir impulsando la competitividad y la sostenibilidad en la aviación del futuro. “Nos gustaría que en los próximos años veamos cada vez más componentes de fabricación aditiva en nuestro día a día”, concluye Lartategui.