La tecnología de medición y ensayo es indispensable en el funcionamiento automatizado

En la EMO Hannover 2025 se puso de relieve lo indispensable que es la tecnología de medición y ensayo en el control de calidad. Constituye un componente importante para garantizar procesos de producción estables y eficientes en los procesos de fabricación automatizados. A continuación, se presentan algunos aspectos destacados sobre esta área temática junto con otras innovaciones expuestas en el campo de la digitalización y la inteligencia artificial o la fabricación aditiva, sin olvidar conceptos como la sostenibilidad.

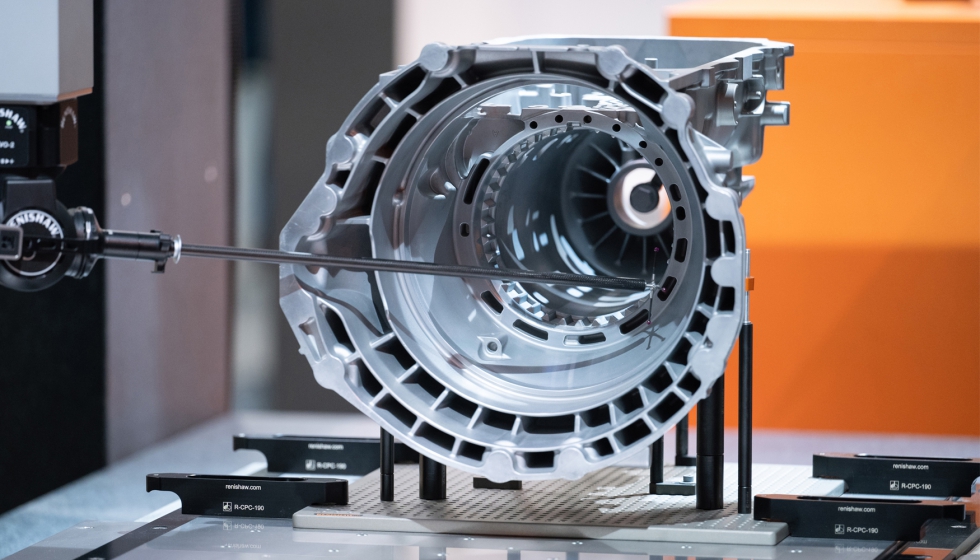

Renishaw presentó su nuevo medidor de doble método Equator-X 500 junto con el intuitivo software Modus IM Equator. El Equator-X 500 ha sido desarrollado especialmente para el entorno de producción y combina la medición absoluta y comparativa en un solo dispositivo. Con velocidades de hasta 250 mm/s en modo absoluto y 500 mm/s en modo comparativo, permite un control de calidad rápido y preciso dentro del propio proceso de producción. La incertidumbre de medición del sistema es de 2,1 μm en 300 mm a una temperatura de entre 18 y 22 ºC. El software Modus IM Equator ofrece una interfaz fácil de usar que simplifica considerablemente la programación y el funcionamiento del sistema de medición. De este modo, Renishaw apoya la validación y optimización continuas de los procesos de producción al introducir las variables medidas en la etapa de procesamiento. Además, el software puede generar de forma independiente un programa de inspección cargando modelos CAD.

Renishaw presentó su nuevo medidor de doble método Equator-X 500 junto con el intuitivo software Modus IM Equator. Foto: Rainer Jensen.

El fabricante de dispositivos de medición Zoller presentó la integración de la inteligencia artificial en la medición de herramientas. La principal innovación técnica fue la solución de software zKI (Zoller Artificial Intelligence). Este sistema se puede integrar directamente en los dispositivos de ajuste y medición. Utiliza el procesamiento de imágenes basado en IA para detectar, analizar y evaluar los patrones de desgaste en los filos de corte de las herramientas. A partir de ahí, la IA emite recomendaciones de actuación. Zoller también presentó el micBox. Se trata de una solución automatizada para girar e intercambiar plaquitas intercambiables. Complementado con un módulo de cámara con soporte de IA, el sistema puede reaccionar de forma autónoma al estado de cada filo de corte, lo que le permite funcionar sin supervisión humana.

Johs. Boss presentó opciones de inspección de roscas totalmente automatizadas utilizando los sistemas de prueba MultiCheck 4.0 y MultiCheck 4.0-SPIN. Estos combinan tres funciones de inspección en un único sistema de medición: calibración, profundidad de rosca y medición de la conformidad de la rosca. Se pueden medir profundidades de rosca de hasta 50 mm. Gracias a su diseño compacto y a su alta fiabilidad de prueba, el sistema es adecuado para su uso en las propias máquinas, en máquinas de procesamiento y para su uso centralizado en el control de calidad.

Enfoque en la interconexión, la digitalización y la inteligencia artificial

Además de la clara tendencia hacia la automatización, muchos expositores demostraron cómo los sistemas inteligentes pueden hacer que la fabricación moderna sea más eficiente, flexible y sostenible. Las fronteras entre la producción digital y la física son cada vez más difusas, lo que abre nuevas oportunidades para una mayor competitividad e innovación. El área de IA + Digitalización del pabellón 6 fue un punto de encuentro central para los visitantes profesionales interesados en conocer los usos prácticos de la inteligencia artificial y la digitalización en la fabricación. En la zona de exposición conjunta, empresas e instituciones de investigación presentaron aplicaciones específicas que pueden utilizarse para hacer que los procesos de producción sean más inteligentes, eficientes y transparentes. El stand especial AI Hub de la EMO Hannover 2025 envió una clara señal sobre la creciente importancia de la inteligencia artificial en la creación de valor industrial. Todas las soluciones presentadas estaban orientadas a casos de uso específicos y cuestiones prácticas relacionadas con la producción.

Un elemento central del hub fue el chatbot Emil, basado en IA, encargado por la VDW y desarrollado por aiXbrain en estrecha colaboración con el WZL (Universidad RWTH de Aquisgrán, Alemania). En términos técnicos, Emil se basa en un modelo de lenguaje grande (LLM) que se entrenó específicamente con los datos digitales del directorio de expositores de la EMO Hannover. Los visitantes pudieron interactuar directamente con el chatbot en alemán o inglés a través de un terminal para encontrar soluciones de IA en el campo de la metalurgia y, a continuación, ver una lista de expositores adecuados, incluyendo sus ubicaciones. El estado actual de la comunicación estandarizada entre máquinas a través de OPC UA quedó demostrado por la iniciativa global umati (interfaz universal de tecnología de máquinas) basada en ejemplos de aplicaciones reales. Se mostró cómo se pueden conectar en red máquinas y software para registrar de forma segura los datos de producción e integrarlos en procesos digitales. Esto se aplica, por ejemplo, a los análisis de consumo energético, que son posibles gracias a la comunicación estandarizada del consumo energético. Otra innovación técnica que se presentó fue umati Connect, una solución de software de código abierto que permite por primera vez la comunicación directa entre umati y el estándar estadounidense MTConnect, demostrando así la compatibilidad de ambos estándares en la práctica. Las innovaciones se complementaron con demostraciones de seguimiento digital de productos que vinculan umati OPC UA Job Management directamente con Asset Administration Shell (AAS).

Heller presentó varias máquinas-herramienta de alto rendimiento, pero también mostró una gama de servicios digitales y asistidos por IA que optimizan las operaciones. La atención se centró principalmente en el chatbot inteligente ASK.me. Este proporciona respuestas contextuales a consultas relacionadas con el mantenimiento, el diagnóstico de averías y el estado. Los datos de producción y estado se registran y evalúan con la ayuda de la inteligencia artificial y, a continuación, se presentan de forma comprensible en forma de textos, diagramas y tablas. Esto permite una optimización específica de los procesos y un mantenimiento predictivo, además de reducir los tiempos de inactividad no planificados.

Un elemento destacado en el stand de Siemens fue el Machine Tool Robot (MTR), desarrollado en colaboración con Fraunhofer IFAM y autonox Robotics. El MTR combina un nuevo tipo de tecnología de accionamiento con estrategias de control basadas en modelos y una estructura mecánica optimizada, lo que le permite alcanzar una precisión de trayectoria excepcional incluso a altas velocidades de avance y durante movimientos complejos. De este modo, el MTR intenta cerrar la brecha entre los robots industriales convencionales y las máquinas-herramienta. Siemens también presentó los primeros avances de un chatbot con inteligencia artificial que se integrará en los sistemas de control. Permitirá un manejo intuitivo y asistido del sistema de control CNC. Los usuarios podrán comunicarse directamente con el sistema de control para crear programas, ajustar variables de proceso basadas en datos de herramientas almacenados o realizar diagnósticos de fallos del sistema de control y la máquina-herramienta. El chatbot también puede ayudar con el mantenimiento de la máquina. Esto simplificará considerablemente el manejo y aumentará la eficiencia en la producción.

El desarrollo y la producción de herramientas también se benefician del progreso tecnológico y la inteligencia artificial. Las herramientas de corte utilizadas para el mecanizado de metales deben cumplir requisitos muy exigentes en cuanto a calidad de la superficie, fiabilidad del proceso y vida útil de la herramienta. Para ello es necesario un microcorte preciso con un alto grado de repetibilidad. Profin Progressive Finish utiliza ‘flakkoting’, lo que le permite producir microcuchillas individuales de forma rápida y eficiente en todas las posiciones del filo de la herramienta. La preparación del filo se utiliza tanto en máquinas rectificadoras de herramientas como en un proceso independiente en las máquinas de seis ejes controladas de Profin. El nuevo programa de cálculo Micro AI permite calcular los procesos de preparación del filo en máquinas rectificadoras, así como en aplicaciones externas, utilizando IA. También se pueden suministrar las herramientas de cepillo más adecuadas y óptimas para procesos específicos de entre una amplia gama. El nuevo software calcula todos los parámetros de proceso necesarios para la preparación de filos. Estos se pueden calcular para aplicaciones en rectificadoras o para procesos independientes (fuera de la rectificación). Incluyen no solo aplicaciones para herramientas de taladrado simples, sino también la preparación de formas de herramientas complejas, como radios, escalones, chaflanes, ranuras y roscas.

La fabricación aditiva ayuda con la sujeción de piezas y componentes especiales

La fabricación aditiva complementa cada vez más los procesos de producción convencionales, especialmente en lo que se refiere a la sujeción de piezas complejas y la fabricación de componentes especiales personalizados. En la EMO Hannover 2025, numerosos expositores mostraron cómo los procesos de impresión 3D están proporcionando nuevas libertades de diseño, lo que aumenta la flexibilidad en la producción y ayuda a optimizar los procesos. La tecnología demuestra todo su potencial en el caso de dispositivos de sujeción complejos y componentes con funciones integradas.

DN Solutions —comercializada por Delteco— se incorporó a la fabricación aditiva a principios de año, pero la empresa decidió aprovechar la feria para presentar sus primeros productos en este ámbito. La serie DLX es la primera generación de impresoras 3D metálicas del fabricante basadas en la tecnología Laser Powder Bed Fusion (LPBF). Su presencia en EMO 2025 supuso el estreno europeo de estas máquinas. La principal innovación de las soluciones de impresión 3D metálica es que ahora se ofrece una plataforma completa para la fabricación aditiva junto con las propias máquinas. Esta plataforma se basa en un paquete de software propio que admite flujos de trabajo completos de principio a fin. Las funciones incluyen la identificación de componentes adecuados para la fabricación aditiva, el cálculo de los costes de fabricación y la preparación de los datos de los componentes para la impresión. También minimiza las estructuras de soporte con el fin de mejorar la utilización del material y reducir la cantidad de posprocesamiento necesario. Además, el software permite la simulación y compensación de deformaciones y acelera la adaptación de los parámetros del proceso, incluso para nuevos materiales.

El Grupo Exentis mostró cómo se puede llevar a cabo la fabricación aditiva a escala de serie con su plataforma de serigrafía 3D. Cabe destacar la gama de materiales que pueden procesar las plataformas Exentis. La tecnología está diseñada para una amplia gama de materiales, incluidos metales, cerámicas técnicas y polímeros. Además, la serigrafía 3D de fabricación aditiva amplía las posibilidades de producción de los microfiltros. Los filtros impresos con precisión tienen varias ventajas sobre los filtros convencionales fabricados con malla metálica y desempeñan un papel decisivo en diversas aplicaciones. Filtran líquidos como productos químicos, aceite y agua, o protegen los sistemas de la contaminación. Por lo tanto, es esencial que su rendimiento sea fiable. Exentis puede producir piezas de precisión de acero inoxidable 316 L para su uso en motores diésel, por ejemplo. Estos filtros especiales de purificación de gases de escape eliminan las impurezas y partículas del fluido de purificación de gases de escape utilizado para reducir los óxidos de nitrógeno (NOx) en los gases de escape diésel. Los microfiltros convencionales suelen estar fabricados con malla de acero inoxidable, que con el tiempo puede deshilacharse en los bordes y perder así su eficacia. El proceso de producción aditiva está totalmente automatizado. Una rasqueta aplica una pasta de material a través de una pantalla, acumulando las piezas capa por capa, lo que permite espesores de pared de t = 75 μm y acabados superficiales de Ra = 2 μm.

Herramientas de corte para procesos de fabricación eficientes

Las herramientas de corte siguen siendo un componente fundamental para una producción eficiente y fiable. En la EMO 2025, numerosos expositores presentaron tanto soluciones consolidadas como nuevos desarrollos destinados a mejorar la productividad y la precisión. Con un claro enfoque en la eficiencia, la fiabilidad de los procesos y la precisión, Mapal, comercializada por Ayma Herramientas, presentó numerosas innovaciones técnicas en el campo del mecanizado. Un ejemplo destacado fue la nueva generación de fresas de metal duro integral OptiMill-Uni-HPC. La herramienta ha sido perfeccionada para su uso en entornos de producción automatizados. Cuenta con un material de corte optimizado y altamente dúctil, combinado con recubrimientos resistentes al desgaste, y existe una versión con rompevirutas integrado. La fresa es especialmente adecuada para el mecanizado de acero, acero inoxidable y piezas fundidas, incluso en aplicaciones automatizadas o guiadas por robots. En el campo de las herramientas de escariado, Mapal presentó soluciones innovadoras para su sistema HPR400. Un nuevo desarrollo combina una primera etapa ISO con el HPR400 en uso práctico y, por lo tanto, permite el acabado eficiente de grandes diámetros de hasta 6 mm en un solo paso. Mapal también presentó una solución de herramientas adaptada que incluye plaquitas de PCD para el mecanizado preciso de carcasas de estator en motores eléctricos. La gama se ha complementado con una nueva geometría de rompevirutas para el mandrinado fino, que optimiza la formación de virutas, la eliminación de virutas y la generación de calor. Mapal ofreció innovaciones en herramientas y también soluciones de proceso completas. Entre ellas se incluían la gestión de herramientas y el soporte técnico durante la implementación.

Los elementos centrales de la presentación de Paul Horn en la EMO fueron el nuevo sistema S234 para ranurado y tronzado, especialmente para profundidades de ranurado de hasta 64 mm de diámetro, y el sistema de ranurado 66T, que permite una profundidad máxima de ranurado de 9,5 mm. El sistema de ranurado está disponible con diferentes geometrías de rotura de virutas optimizadas para el mecanizado de materiales inoxidables o difíciles de mecanizar, por ejemplo. También se ha ampliado el sistema de fresado DA. En comparación con el modelo anterior, el sistema DA65 ofrece plaquitas intercambiables más grandes con seis filos de corte que permiten mayores profundidades de corte.

Por su parte, Iscar presentó una serie de nuevos sistemas de herramientas de la gama LogiQuick, diseñados sobre todo para ofrecer una estabilidad, versatilidad y productividad superiores. Una característica especial es el sistema Quickturn, una herramienta de seis filos para un refrentado y perfilado multidireccional rápido. El sistema de sujeción asociado garantiza una disipación óptima del calor y un mejor control de las virutas gracias a su robusto mecanismo de sujeción y a la refrigeración por chorro dirigida, que canaliza el refrigerante directamente a la zona activa. También se presentó el sistema versátil Quickpenta con cinco filos de corte, diseñado para diversas aplicaciones, como tronzado y ranurado, roscado y torneado (inverso). La sujeción segura Safe-Lock fija la plaquita de corte para una estabilidad superior, lo que aumenta la fiabilidad del proceso. Bajo el nombre FairTools, se está investigando sobre nuevas herramientas para la producción que no utilicen cobalto ni tungsteno. Esto está dando lugar a la transferencia de conocimientos y tecnología entre un consejo asesor industrial y el grupo del proyecto, formado por varios institutos de investigación.

En el Instituto de Tecnología de Fabricación y Sistemas de Producción, las piezas brutas de fresas se fabrican de forma aditiva mediante deposición de metal por láser de alta velocidad (HS DED-LB) con una capa funcional de carburo. En este caso, parte del volumen de la herramienta puede sustituirse por materiales y estados de materiales más sostenibles, identificados por el Grupo de Trabajo de Ensayo de Materiales (AWP, RPTU Kaiserslautern), que constituyen sustitutos adecuados del cobalto y el tungsteno. Las nuevas formas de tratamiento térmico desarrolladas también tienen como objetivo específico mejorar las propiedades de los materiales, especialmente en las capas superficiales sometidas a altos niveles de tensión.

El Instituto de Tecnología de Superficies y Recubrimientos apoya este proyecto con su experiencia en análisis de superficies. Tras simular las temperaturas y las cargas mecánicas en el proceso de fabricación y la construcción, se examina el comportamiento de aplicación de las fresas en ensayos de vida útil y se clasifican en relación con las herramientas de referencia. Se utilizan análisis del ciclo de vida basados en criterios ecológicos, sociales y económicos para comparar los métodos de reciclaje, reducción y sustitución con los de la cadena de valor establecida. De este modo se garantiza que se logren las mejoras previstas, se reduce el impacto medioambiental con la ayuda de materiales y fuentes de energía sostenibles y se refuerza la responsabilidad social de los fabricantes de herramientas y los usuarios de metales duros.

Sostenibilidad: para los fabricantes de herramientas y máquinas-herramienta y en la cadena de suministro

La sostenibilidad y las dependencias de suministro ya no son cuestiones marginales. Se han convertido en factores estratégicos en la tecnología de producción. En la EMO 2025, quedó claramente de manifiesto el creciente interés de los fabricantes y proveedores de herramientas por los materiales que ahorran recursos, los productos duraderos, la producción climáticamente neutra y el transporte adaptado, con especial hincapié en el consumo de energía no solo durante el funcionamiento, sino también durante todo el ciclo de vida de los componentes. A principios de año, la VDW presentó su hoja de normas sobre ‘Reglas de categoría de producto para la evaluación de la huella de carbono de máquinas herramienta y máquinas para la fabricación aditiva’. Coordinada por VDW y VDMA, fue redactada por Chiron, DMG MORI, Grob-Werke, Heller, Schuler Pressen y United Grinding, con el apoyo científico del Prof. Dr.-Ing. Felix Hackelöer, de la Universidad Técnica de Colonia. Dicha hoja de normas describe el análisis sistemático de todas las fases del ciclo de vida de una máquina-herramienta, incluidos los materiales, la producción, el transporte, la puesta en servicio, el uso y el fin de la vida útil, y sirve de base para calcular una huella de carbono que sea practicable, reproducible y transferible. En 2028 se convertirá en una norma ISO internacional. Según el Protocolo de Gases de Efecto Invernadero (GEI), las emisiones de las empresas se pueden dividir en diferentes «ámbitos». El ámbito 1 incluye todas las emisiones directas de las fuentes propias de las empresas, como los vehículos de la empresa o las instalaciones de calefacción y producción. El ámbito 2 describe las emisiones indirectas causadas por el consumo de energía comprada, como la electricidad o el calor. Por último, el ámbito 3 abarca todas las demás emisiones indirectas de la cadena de valor que se generan a través de los viajes de negocios, el uso de productos o su eliminación, y por parte de los proveedores.

Ceratizit presentó sus objetivos de sostenibilidad y sus avances en su consecución en la EMO 2025. Con su estrategia connACT, la empresa es pionera en un enfoque que abarca toda la cadena de valor, desde la extracción de materias primas y la producción hasta el uso y el reciclaje de herramientas. Los objetivos son afianzar soluciones sostenibles en la práctica del mecanizado y, al mismo tiempo, ayudar a los clientes a alcanzar sus objetivos climáticos. Un tema importante en el stand de la feria fue el reciclaje y el reprocesamiento del carburo. Ceratizit ofrece un servicio de reciclaje integral para ello. En este proceso se pueden recuperar tungsteno, cobalto y otros componentes, lo que en última instancia requiere menos energía que la extracción primaria. Más del 99% del carburo de tungsteno utilizado en la serie S-Cut ya procede de material reciclado. De este modo, Ceratizit subraya cómo el reciclaje optimizado de materiales puede ayudar a conservar los recursos primarios y reducir las emisiones de carbono. Además, proporciona la huella de carbono de diversos productos con el fin de hacer transparente el balance de emisiones a lo largo de todo el ciclo de vida del producto. En comparación directa con la extracción primaria, el reciclaje del carburo tiene un requerimiento energético y un impacto medioambiental significativamente menores. Otra prioridad para Ceratizit es la optimización de los procesos en el desarrollo de herramientas, por ejemplo, mediante recubrimientos adaptados o un diseño optimizado. El objetivo es prolongar la vida útil de las herramientas y, por lo tanto, utilizar los recursos de manera más eficiente. Otro de los objetivos de la empresa es lograr una producción climáticamente neutra en los ámbitos 1 y 2 para finales de 2025. Las emisiones del ámbito 3 también se reducirán mediante medidas específicas. En la EMO 2025, Ceratizit demostró que la sostenibilidad no es solo un objetivo que espera alcanzar en algún momento en el futuro, sino que ya está firmemente arraigada en sus productos, procesos y servicios.

Al combinar el reciclaje, la eficiencia de los recursos y la trazabilidad digital, Ceratizit demuestra cómo el mecanizado moderno puede ir de la mano de la responsabilidad ecológica.

Igus ofrece el ‘readychain eco-rack’, un bastidor de transporte y montaje para cadenas portacables premontadas. Está fabricado con tableros multiplex de abedul y, a diferencia de los bastidores metálicos convencionales, es más fácil de desmontar sin herramientas. En comparación, el nuevo bastidor de transporte ocupa un 88 % menos de volumen de transporte, lo que reduce la huella de carbono y los costes de transporte. El bastidor de transporte se puede montar en un europalé y colocar fácilmente en la máquina para instalar la cadena portacables completamente cableada.

Chiron se ha fijado el objetivo de lograr una producción climáticamente neutra para finales de año. Por lo tanto, la estrategia de la empresa consiste en centrarse en el consumo eléctrico de todas sus instalaciones. Este representa aproximadamente la mitad de las emisiones de alcance 1 y 2. La empresa tiene previsto llevar a cabo diversos proyectos de eficiencia energética, así como ampliar los sistemas fotovoltaicos. Chiron aumentó significativamente su proporción de electricidad verde en 2024. La empresa tiene como objetivo reducir las emisiones de alcance 3 en un 25% para 2028 en comparación con 2018.

Mantener y aumentar los niveles de competitividad: startups y formación

Además de las innovaciones industriales y de alta tecnología, EMO Hannover 2025 también promovió el talento joven y ofreció una plataforma para las nuevas aportaciones del panorama de las empresas emergentes. En la zona de startups, las nuevas empresas presentaron ideas frescas para la tecnología de producción, incluyendo desde servicios digitales hasta soluciones basadas en inteligencia artificial. Al mismo tiempo, también se prestó especial atención a la formación y el desarrollo. Las iniciativas, las exposiciones especiales y los formatos interactivos reunieron a jóvenes talentos, empresas e instituciones educativas con el objetivo de atraer a la próxima generación de trabajadores cualificados.

La start-up alemana Vorpco presentó Revogate y Revocam, dos innovaciones que están estableciendo nuevos estándares en la fabricación. Con su diseño ultraplano de 22 mm, la Spin Window Revogate ofrece una visión clara del proceso de mecanizado, incluso en salas de máquinas confinadas o en espacios con puertas correderas. Su diseño sencillo, robusto y sin imanes reduce el coste a solo una quinta parte del de las soluciones convencionales. Esto supone una clara ventaja tanto para los fabricantes de equipos originales como para los usuarios. La nueva cámara Revocam añade inteligencia a la sala de máquinas. Equipada con la innovadora protección de lente Pulse Shield, la lente permanece permanentemente libre de suciedad en forma de virutas volantes, incluso bajo un uso intensivo de lubricantes refrigerantes. La tecnología no tiene piezas móviles ni puntos de sellado abiertos, y no utiliza aire comprimido. Esto elimina los puntos débiles que suelen encontrarse en los sistemas convencionales. El resultado ofrece a los operadores una visión general fiable, de bajo mantenimiento y permanentemente clara para la supervisión de los procesos. En combinación con el reconocimiento de patrones asistido por IA, Revocam abre nuevas posibilidades para la detección temprana de anomalías, como nidos de virutas o el acceso de personal no autorizado, evitando así las paradas de producción. Estas dos innovaciones de Vorpco tienden un puente entre la tecnología de visión probada y las soluciones inteligentes modernas, para la producción del futuro.

La también start-up germana Visiontag ha desarrollado una solución de software que utiliza imágenes para la identificación precisa de componentes en la producción en serie. Esto elimina la necesidad de marcas como códigos QR o números grabados. En su lugar, se calcula una huella digital individual a partir de la estructura de la superficie, lo que permite distinguir entre miles de componentes de aspecto similar. El software permite rastrear los componentes, independientemente de su material y tamaño. Si se recibe una queja, por ejemplo, el componente puede asignarse claramente a las etapas de producción por las que ha. El software permite rastrear los componentes, independientemente de su material y tamaño. Si se recibe una queja, por ejemplo, el componente puede asignarse claramente a las etapas de producción por las que ha pasado. El software también puede utilizarse para proteger contra el plagio, ya que las estructuras superficiales del componente son únicas y no pueden copiarse.

La startup berlinesa AdaptX ha desarrollado una solución de refrigeración retrofit para máquinas-herramienta que funciona sin lubricantes refrigerantes ni aceites convencionales. La empresa ofrece un sistema de refrigeración interno cerrado que utiliza un fluido refrigerante sostenible que circula por el circuito y no necesita ser cambiado. La propia herramienta se enfría mediante un disipador de calor especial que canaliza eficazmente el calor lejos de la zona de corte. Esto puede aumentar significativamente la vida útil de la herramienta y mejorar la estabilidad del proceso, incluso con materiales difíciles de mecanizar. En comparación con la refrigeración basada en fluidos de corte, LN2 o CO2, los costes de manipulación y funcionamiento son insignificantes. Al mismo tiempo, permite una producción limpia y sostenible. El sistema puede adaptarse a las máquinas existentes y no requiere ajustes en el sistema de control de la máquina.

Junto al Área de Startups, la Exposición Especial sobre Educación fue otro elemento fijo que volvió a estar presente en la EMO Hannover 2025. Estaba dirigida a alumnos, estudiantes y aprendices que buscaban información sobre oportunidades profesionales, así como a empresas que deseaban contratar jóvenes talentos. Las empresas de formación, las instituciones y los centros educativos presentaron sus servicios en el pabellón 7, incluyendo ofertas específicas relacionadas con profesiones técnicas y cursos de tecnología de producción. Los visitantes pudieron informarse sobre las opciones de formación, los programas de estudios duales y las oportunidades de acceso al sector. Muchas empresas trajeron consigo a aprendices y jóvenes empleados que contaron de primera mano cómo es su trabajo diario. Esto ofreció a los jóvenes en busca de empleo la oportunidad de hablar directamente con posibles empleadores. Los objetivos principales de la exposición especial sobre formación y educación eran despertar el interés por la tecnología y trazar perspectivas profesionales. Contaba con varias estaciones de actividades prácticas para los visitantes. Se hizo hincapié en los intercambios personales y en las oportunidades de experimentar la tecnología de primera mano. La exposición especial sobre formación y educación proporcionó a las empresas una valiosa plataforma para presentarse como organizaciones de formación atractivas y para establecer un primer contacto con la próxima generación de trabajadores cualificados. Al mismo tiempo, señalar qué habilidades son las más demandadas en el mundo de la producción, cada vez más digitalizado y automatizado. La exposición especial sobre formación y educación contribuye así de manera inestimable a promover el talento joven en la ingeniería y la fabricación industrial. Fomenta el diálogo entre la industria, las instituciones educativas y los jóvenes talentos y ayuda a contrarrestar la escasez de trabajadores cualificados en el sector.

Conclusión

EMO Hannover 2025 demostró claramente cómo la automatización será crucial para el futuro de la fabricación. Presentó soluciones innovadoras que pueden utilizarse para crear procesos de fabricación autónomos, eficientes, flexibles y preparados para el futuro. Los expositores se centran cada vez más en los sistemas interconectados y autooptimizados como respuesta a las crecientes exigencias de eficiencia en términos de costes y recursos y a la continua escasez de trabajadores cualificados. La automatización y la digitalización van de la mano y constituyen la base de conceptos de producción que cambiarán de forma permanente todo el proceso de fabricación. Las soluciones basadas en diversos aspectos de la inteligencia artificial (IA) son importantes en este sentido. Por ejemplo, los chatbots inteligentes, que actúan como sistemas de asistencia digital en entornos de producción cada vez más complejos, pueden proporcionar apoyo en el mantenimiento, el diagnóstico de averías e incluso la programación de máquinas. Su integración en los sistemas existentes permite ofrecer asistencia rápidamente, ayuda a minimizar los tiempos de inactividad y aumenta la eficiencia. Las tecnologías presentadas no solo mostraron cómo se pueden mejorar y optimizar los sistemas existentes, sino también cómo las empresas están acercando cada vez más su producción a la visión de una ‘fábrica oscura’ y a la autonomía completa.

Para leer el Informe técnico de cierre elaborado tras la EMO Hannover 2025 (Primera parte) seguir este enlace.