La automatización gana terreno en la metalurgia actual y de futuro

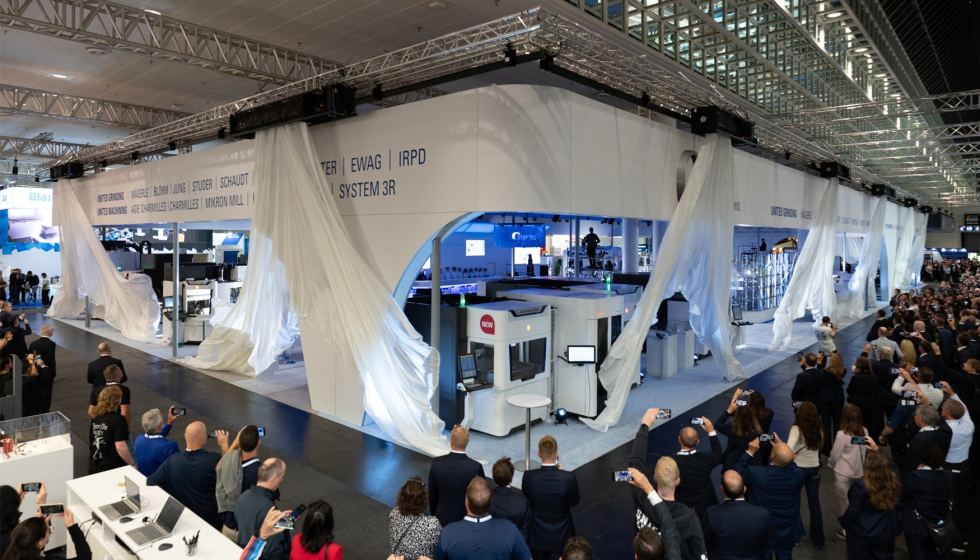

Con alrededor de 1 600 expositores internacionales de 45 países, la EMO Hannover 2025 fue un escaparate mundial de la innovación en tecnología de producción desde el 22 de septiembre hasta 50 años después del estreno de la feria líder mundial de tecnología de producción en París, la atención se centró en aspectos de futuro, como la inteligencia artificial y la digitalización, la automatización y la sostenibilidad. Los expositores demostraron de forma impresionante cómo las tecnologías de producción modernas están ahora más interconectadas, son más inteligentes y ahorran más recursos que nunca. Las tecnologías abarcan desde máquinas inteligentes y aplicaciones basadas en el IoT hasta procesos de producción asistidos por IA y sistemas de análisis basados en datos.

EMO Hannover 2025 ofreció una visión de 360° del estado actual de la fabricación industrial y su futuro. Los avances, especialmente en el campo de la automatización, se pudieron ver en numerosas áreas de la feria. Los visitantes pudieron conocer el estado actual de la técnica. Los últimos sistemas mostraron cómo cada vez es más posible operar líneas de producción sin intervención humana. Las soluciones presentadas ayudan a minimizar las tasas de error, mejorar la calidad del producto y aumentar la velocidad de producción. También se está optimizando la flexibilidad en la producción, lo que abre nuevas oportunidades de personalización y escalabilidad para las empresas. Otro tema clave del evento fue la sostenibilidad en la producción industrial. Los conceptos y tecnologías expuestos no solo tenían como objetivo mejorar las credenciales ecológicas de las empresas, sino que también mostraban formas concretas de aumentar los niveles de eficiencia de las máquinas. Se prestó especial atención a los avances destinados a reducir el consumo de energía. Otro tema destacado fue el uso de la inteligencia artificial en la producción industrial.

En la EMO Hannover 2025 se presentaron diversas aplicaciones de IA que tienen el potencial de cambiar los procesos de producción de forma permanente. Entre ellas se encontraban los chatbots inteligentes, que pueden utilizarse como asistentes digitales en el funcionamiento de las máquinas, el mantenimiento y la planificación de la producción. Estos sistemas permiten una interacción intuitiva entre el ser humano y la máquina, ayudan al personal operativo y reducen la cantidad de formación necesaria. Además, se presentaron varios modelos avanzados de IA para la optimización de procesos. Estos analizan grandes volúmenes de datos del entorno de producción, identifican patrones y desviaciones, y adaptan los procesos de forma autónoma.

EMO Hannover 2025 ofreció una visión de 360° del estado actual de la fabricación industrial y su futuro. Foto: Rainer Jensen.

Hacia la producción autónoma: máquinas-herramienta y componentes automatizados

DMG MORI centró su atención técnica en la automatización y la integración de procesos en la EMO 2025. De las más de 40 máquinas expuestas, 33 eran automatizadas. Destacó especialmente la nueva AMR 1000. Se trata de un sistema de transporte sin conductor para piezas de trabajo y herramientas que aumenta significativamente la capacidad de la máquina gracias a su funcionamiento autónomo continuo. Al combinar el fresado, el torneado y el rectificado en una sola configuración, la DMC 125 FDS Duo Block destacó como un excelente ejemplo de integración de procesos. Entre las primicias mundiales presentadas en el evento se encontraba la DMC 65 Mono Block de segunda generación, optimizada para el mecanizado simultáneo de alta precisión en 5 ejes. Otra innovación fue la Ultrasonic 60 Precision, que combina el fresado de 5 ejes con tecnología ultrasónica y una precisión de posicionamiento de 4 μm. Los procesos se conectaron digitalmente mediante el sistema de control Celos X. Con su constante desarrollo en la dirección de la producción automatizada y digitalizada, DMG MORI sigue la tendencia general del sector de ofrecer máquinas-herramienta, periféricos y software de un único proveedor, con el objetivo de lograr una interacción óptima entre todos los componentes.

De las más de 40 máquinas expuestas por DMG MORI, 33 eran automatizadas. Foto: Rainer Jensen.

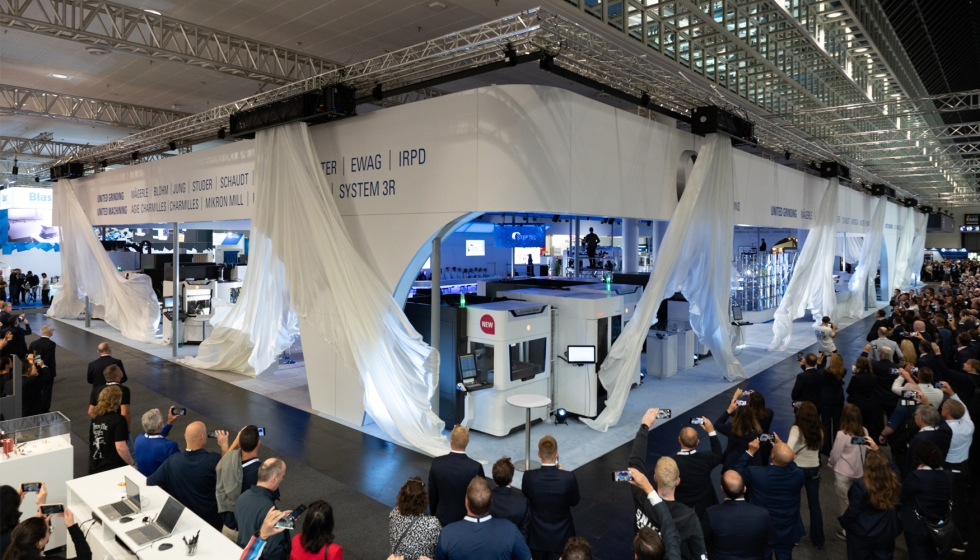

United Machining Solutions , recientemente formada por la fusión de United Grinding Group y GF Machining Solutions, presentó varias novedades mundiales en la primera feria conjunta del nuevo grupo. Las últimas tecnologías en diversas áreas, desde el rectificado, el fresado y la erosión hasta el procesamiento láser y la automatización, se dieron a conocer en un evento especial celebrado el primer día de la feria. DEnn Su precisión superior, su flexibilidad y su moderna integración de software son especialmente impresionantes. La Studer S23 está equipada con la tecnología ‘C.O.R.E.’ (Customer-Oriented REvolution), que permite un manejo intuitivo de la máquina a través de una gran pantalla táctil fácil de usar, y con un eje B automático con 1° Hirth y una bancada de máquina para optimizar las características de vibración. La máquina es extremadamente versátil, con hasta tres muelas abrasivas que se pueden utilizar simultáneamente. En el ámbito de las máquinas de electroerosión por hilo, se presentó la nueva serie Agie Charmilles CUT S, compuesta por los modelos CUT S 400, S 600 y S 800. Estas máquinas combinan una precisión de mecanizado excepcional con una alta productividad y han sido especialmente diseñadas para su integración en células de producción automatizadas. United Machining Solutions también presentó una fresadora de 5 ejes de alta precisión para micromecanizado en forma de su Mikron Mill P 500 U VHP (Very High Precision). Además de la estabilidad térmica, cuenta con una tecnología de accionamiento y husillo altamente dinámica para obtener una calidad de superficie superior y diseños de componentes sofisticados. La máquina cuenta con una carcasa con aislamiento térmico que protege contra las fluctuaciones de temperatura externas y garantiza una estabilidad térmica optimizada y unos niveles de precisión constantes durante el funcionamiento. En el campo de la automatización, United Machining Solutions presentó su sistema 3R Transformer T3-600, una solución especialmente desarrollada para piezas de trabajo de hasta 600 kg. El sistema de manipulación flexible puede integrarse en diferentes entornos de máquinas. Aumenta los niveles de eficiencia gracias a la reducción de la mano de obra necesaria y a su funcionamiento continuo.

En el stand de United Machining Solutions destacó especialmente la rectificadora cilíndrica universal Studer S23. Foto: Rainer Jensen.

Grob está a punto de celebrar su centenario y la empresa lo conmemoró presentando soluciones pioneras en los campos del mecanizado y la automatización. Entre ellas destacan el nuevo centro de mecanizado universal de 4 ejes G400 para premecanizado y mecanizado simple, el centro universal de fresado y torneado de 5 ejes G550T y el potente centro de mecanizado G920F5 para piezas de fundición de aluminio de gran tamaño. En automatización, presentó el sistema de almacenamiento rotativo de palés PSS-R900, con capacidad para 27 palés y que puede cargarse mediante vehículos guiados automáticamente (AGV). De este modo, Grob demostró la importancia de la tendencia actual hacia la automatización. El GMP300 de Grob también está estableciendo estándares en la fabricación aditiva de productos de aluminio en forma de impresión de metal líquido. En el futuro, la intención es que el sistema fabrique de forma aditiva otros materiales. La cartera de Grob se complementa con soluciones de digitalización inteligentes, como los sistemas Grob Manufacturing Execution (MES) y Manufacturing Operations Management (MOM), así como sistemas de producción de celdas de batería a gran escala.

Uno de los productos presentados por el fabricante de máquinas-herramienta Okuma fue el centro de mecanizado horizontal MS-320H, que facilita la productividad autónoma en espacios especialmente reducidos gracias a la disposición vertical de la mesa y al transportador de virutas continuo. El centro de torneado/fresado de 5 ejes Multus U3000 (120 herramientas, segunda torreta) se utilizó para realizar una demostración en directo de la soldadura por fricciónagitación. La principal ventaja de este proceso con respecto a la soldadura convencional es su capacidad para crear una unión soldada firmemente adherida en una máquina-herramienta normal sin necesidad de tecnología de soldadura específica. Esto amplía el abanico de posibilidades en una sola operación de sujeción más allá del simple mecanizado. Las nuevas máquinas de Okuma cumplen los requisitos de sostenibilidad al reducir el consumo de energía mediante una gestión optimizada del tiempo de inactividad.

Junto con las máquinas-herramienta, Mazak — representada en España por Intermaher— presentó una serie de importantes soluciones técnicas para la integración y automatización de procesos. Lo más destacado fue el estreno europeo de la máquina multitarea Integrex j-200 Neo. Una de las principales innovaciones del fabricante en el ámbito de la automatización es el acoplamiento de máquinas de producción con robots industriales que pueden controlarse directamente a través de la máquina-herramienta CNC, lo que elimina la necesidad de que el operador tenga conocimientos específicos de programación de robots. En cuanto al software, Mazak presentó su servicio digital Mazatrol DX, que utiliza inteligencia artificial y visualización 3D para optimizar los tiempos de ciclo y ayuda a crear presupuestos y programas NC. La empresa también exhibió sistemas de palés y células robóticas para el funcionamiento sin personal. Mazak también sigue la tendencia de ofrecer cadenas de producción integradas completas. Por ejemplo, todos los pasos del proceso, desde el corte por láser de material sólido hasta la manipulación automatizada y el mecanizado final, se ofrecen desde una única fuente con el fin de lograr una trazabilidad digital completa de las piezas de trabajo.

Mazak — representada en España por Intermaher— presentó una serie de importantes soluciones técnicas para la integración y automatización de procesos. Foto: Rainer Jensen.

El fabricante de máquinas-herramienta Röders presentó nuevos avances en su serie RPT de centros de fresado de alta velocidad de 5 ejes. El objetivo principal era aumentar los niveles de precisión. Las mejoras permiten alcanzar una precisión posicional inferior a 1 μm y los centros pueden crear acabados superficiales en acero en el rango de nanómetros de un solo dígito. Una característica técnica destacada fue la RPT800DSH en una configuración de dos husillos. La combinación de un husillo principal con rodamiento de bolas (36.000 rpm, HSK E50), para el desbaste y el premecanizado, y un husillo de alta precisión con rodamiento neumático (80.000 rpm, HSK E25) para el acabado permite un mecanizado completo en una sola configuración para obtener la máxima calidad de superficie. Con el fin de lograr la máxima precisión incluso con temperaturas ambientales fluctuantes, Röders ha desarrollado un sistema de control de temperatura que incluye la estabilización térmica activa de todos los componentes relevantes de la máquina, incluidos los motores de par en los ejes giratorios y las guías lineales. Según Röders, esto garantiza una estabilidad del punto cero de +/-1 μm incluso con fluctuaciones de la temperatura ambiente de +/-3 °C. Esto reduce la necesidad de realizar análisis exhaustivos de las influencias ambientales, que antes tenían que llevar a cabo principalmente personal experimentado.

En la EMO Hannover 2025, Schaeffler centró su atención técnica en las soluciones de automatización en los periféricos de máquinas-herramienta y en los componentes de precisión para una mayor eficiencia. Una de estas innovaciones técnicas fueron las guías lineales KLLT de cuatro filas en disposición X. Están especialmente diseñadas para sistemas de manipulación y, a diferencia de las disposiciones en O, se adaptan mejor a subestructuras con pequeños errores de forma sin generar fuerzas de restricción. Schaeffler presentó su nueva serie de rodamientos de eje giratorio YRTA. Estos rodamientos de eje giratorio de rodillos de empuje de doble dirección ofrecen una alta rigidez de inclinación para tareas de automatización gracias a procesos de fabricación adaptados y una nueva jaula de rodillos de agujas. Los nuevos productos se complementaron con rodamientos de bolas de contacto angular de precisión para rodamientos de accionamiento por tornillo. Estos utilizan por primera vez bolas cerámicas de bajo desgaste, lo que duplica eficazmente la vida útil de la grasa y reduce considerablemente la cantidad de recursos utilizados en el funcionamiento.

En EMO Hannover 2025, Schaeffler centró su atención técnica en las soluciones de automatización en los periféricos de máquinas-herramienta y en los componentes de precisión. Foto: Rainer Jensen.

En el campo de la monitorización de procesos, el sensor de posición ultrasónico BFD de Balluff se puede utilizar para supervisar los procesos de sujeción. Ayuda a evitar tiempos de inactividad de la máquina, aumenta la fiabilidad del proceso y permite una monitorización precisa del estado incluso en condiciones ambientales difíciles. El sensor BFD utiliza un sistema de referencia interno para determinar la posición de sujeción en lugar de medir la presión hidráulica. La cartera de la empresa se complementa con soluciones de red de alto rendimiento en las líneas de productos, diseñadas para ser rentables, robustas, higiénicas u orientadas a la seguridad, según las necesidades. Esta modularidad permite integrarlas fácilmente en sistemas nuevos y existentes. Balluff también presentó sistemas avanzados de monitorización del estado que pueden utilizarse para analizar el estado de las máquinas en tiempo real. Esto permite planificar el mantenimiento con antelación, reducir los tiempos de inactividad y aumentar considerablemente la disponibilidad del sistema.

Beckhoff presentó su sistema MX, una solución de automatización compacta y modular que combina todas las funciones de un armario de control convencional en una carcasa directamente enchufable y protegida con IP67. El sistema de control, la tecnología de accionamiento y la distribución de energía se montan directamente en la máquina, sin necesidad de armario de control. Esto supone un ahorro significativo de espacio, cableado y costes de material, pero también reduce el tiempo de instalación de 24 horas a una hora para un armario de control de referencia, sin necesidad de contar con un electricista cualificado. El sistema de refrigeración pasiva también elimina la necesidad de energía para refrigerar el sistema. Además, una aplicación específica que se conecta a los módulos individuales simplifica el servicio y el mantenimiento.

En el campo de las soluciones de desarrollo de automatización, en la EMO se exhibieron diversos sistemas robóticos capaces de realizar una amplia gama de tareas. El stand de Fanuc se centró en el nuevo controlador de la serie CNC 500i-A, que presenta un impresionante aumento de la potencia de cálculo, un mecanizado simultáneo de 5 ejes mejorado y la capacidad de lograr una calidad de superficie optimizada. El sistema también ofrece una integración simplificada en sistemas digitales como el sistema operativo para robots ROS2, basado en las normas de ciberseguridad IEC 62443 y la Ley de Ciberresiliencia de la UE. La serie αi-D SERVO permite alcanzar mayores velocidades y precisión con una pérdida de potencia entre un 10 y un 15% menor. El sistema también requiere hasta un 30% menos de espacio.

El stand de Fanuc se centró en el nuevo controlador de la serie CNC 500i-A. Foto: Rainer Jensen.

Kuka, otro expositor en el campo de la robótica, presentó su nuevo robot ultrarresistente KR Titan, que puede mover hasta 1,5 toneladas y está diseñado para aplicaciones como la manipulación de palés y el montaje de baterías. La gama se complementa con la plataforma móvil KMP 1500P, un sistema de transporte autónomo que facilita el flujo de materiales para componentes pesados. Se ha introducido el sistema operativo iiQKA.OS2 para la puesta en marcha virtual. Además, la interfaz del software iiQKA.mx Automation se ha ampliado en colaboración con Siemens para incluir el estándar industrial Standard Robot Command Interface (SRCI). Esto garantiza una mayor flexibilidad en la integración de productos robóticos. Heidenhain (Traunreut, Alemania), especialista en tecnología de control, utiliza otra interfaz estandarizada para controlar y programar los robots. Se ha añadido una interfaz al sistema de control que permite el funcionamiento conjunto del robot y la máquina-herramienta.

Kuka presentó su nuevo robot ultrarresistente KR Titan, que puede mover hasta 1,5 toneladas. Foto: Rainer Jensen.

En el campo de la gestión automatizada de herramientas, Wassermann Technologie presentó el nuevo sistema de almacenamiento Tool-L, que puede almacenar hasta 5.000 herramientas de corte con soportes HSK-A63 en un espacio mínimo (versión básica de aproximadamente 12 m2) con paredes móviles gracias a su diseño modular. Es adecuado tanto como núcleo de almacenamiento central como almacén adicional para su uso directamente en las máquinas-herramienta. Se puede integrar fácilmente en entornos de producción automatizados, incluso con AGV, gracias a su brazo robótico, eje transversal y pinzas adecuadas.

La empresa australiana Anca presentó una serie de innovaciones que combinan tecnología de sensores, digitalización y producción autónoma. Un elemento clave fue la tecnología Ultra, que ayuda a proporcionar una mayor precisión, repetibilidad y productividad durante el rectificado basada en un control de ejes de alta precisión, algoritmos servo inteligentes, componentes mecánicos de alto rendimiento con resolución nanométrica en los ejes lineales e inteligencia artificial. Destacan especialmente los nuevos modelos de máquinas MicroX Ultra, diseñados para microherramientas con diámetros de herramienta D > 0,03 mm, que incluyen medición láser durante el proceso y compensación de la temperatura del husillo. La MX7 Ultra, para el rectificado automatizado de plaquitas intercambiables con contornos complejos, se beneficia de las mismas tecnologías. Anca está estableciendo estándares de software y automatización con su plataforma AIMS Connect. Combina la gestión de trabajos, las instrucciones de trabajo digitales y la guía del operador, incluso en máquinas existentes de diferentes fabricantes. De este modo, crea transparencia y trazabilidad y reduce las intervenciones manuales. En definitiva, Anca ha demostrado cómo la tecnología moderna de sensores, el control inteligente y los procesos autónomos se unen para formar un ecosistema integrado, un paso decisivo hacia la Industria 5.0, que ofrece no solo más eficiencia, sino también una mayor flexibilidad. En lo que respecta a la sostenibilidad, el mayor uso de motores lineales y el control de frecuencia de las bombas de lubricación y refrigeración, combinados con un software propio para reducir los tiempos de ciclo y optimizar las velocidades de avance, garantizan un menor consumo de energía durante los procesos de mecanizado. La máquina de acabado EPX-SF de Anca facilita la preparación precisa del filo y el correspondiente acabado superficial de las herramientas de corte. Técnicamente, la EPX-SF cuenta con una impresionante e innovadora arquitectura de 11 ejes, distribuidos en tres husillos que funcionan de forma independiente. Estos permiten un mecanizado uniforme y totalmente controlado de la forma de la herramienta, incluyendo los filos de corte y la estructura general de la superficie. La máquina utiliza funciones de análisis basadas en la inteligencia artificial para detectar desviaciones en una fase temprana y compensarlas automáticamente. La EPX-SF subraya el papel líder de Anca en el desarrollo de soluciones de fabricación inteligentes y automatizadas. Combina una calidad superficial superior con la eficiencia industrial y, por lo tanto, crea un elemento fundamental para entornos de producción de herramientas autónomos y preparados para el futuro.

Otra novedad tecnológica destacada fue la presentada por Index, que está estableciendo nuevos estándares en el torneado con su High Dynamic Turning 2.0. El sistema es fácil de integrar y se puede implementar en los tornos Index existentes. Tras la aplicación convencional en combinación con husillos de fresado, presentada por Ceratizit en forma de FreeTurn en 2019, el proceso se amplía ahora para incluir el uso de portaherramientas de engranajes. Esto permite el uso simultáneo del sistema en centros de torneado/fresado. El núcleo del proceso es el ángulo de ajuste variable de la herramienta de torneado, que el sistema de control de la máquina ajusta dinámicamente durante el mecanizado. Esto significa que se pueden mecanizar contornos complejos de forma continua y flexible sin cambiar de herramienta. Además, se puede ajustar la formación de virutas para aumentar la fiabilidad del proceso. Index también está desarrollando un portaherramientas para varias herramientas basado en el sistema FreeTurn. Este combina múltiples funciones de corte en un solo portaherramientas girando el husillo de fresado según corresponda. En el caso de las máquinas multihusillo en particular, esto permite reducir el número de herramientas y la ocupación de la corredera.

Tecnología de sujeción en la producción sostenible

Los expositores del sector de la tecnología de sujeción mostraron los retos actuales que pueden surgir al sujetar piezas y herramientas. Presentaron varias soluciones radicalmente nuevas, pero también desarrollos inteligentes de soluciones existentes para diversas situaciones de sujeción.

Las innovaciones presentadas por el Grupo Roemheld se centraron en la digitalización y automatización de los sistemas de sujeción para la Industria 4.0. El sistema de sujeción de punto cero Stark Spheric fue una primicia mundial. Combina la sujeción de punto cero con la compensación del péndulo y la corrección de la longitud para permitir una sujeción sin tensiones de superficies de forma libre con un punto cero estable. Otra importante innovación técnica fue la introducción del paso de medios para señales eléctricas en los sistemas de sujeción de punto cero. Por primera vez, esto permite la comunicación digital desde la mesa de la máquina a través del palé hasta el tornillo de banco, e incluye sensores para supervisar el estado de sujeción. En el campo de la electromecánica, se presentó una abrazadera giratoria especialmente compacta para espacios de instalación reducidos. Accionada por un motor de 24 V CC, permite un control preciso de la posición y la fuerza de sujeción.

Schunk presentó un sistema de sujeción interna para piezas de trabajo que utiliza tecnología de expansión hidráulica para sujetar componentes rotacionalmente simétricos con un diámetro interno de 450 mm. También presentó el nuevo mandril motorizado Rota THW3 2+2, que permite una sujeción flexible y precisa de una amplia gama de formas de piezas de trabajo gracias a su función de compensación. Su diseño sellado, su lubricación permanente y su sistema de cambio rápido de mordazas le permiten ofrecer una alta fiabilidad de proceso con un mantenimiento mínimo. Schunk también ha añadido el Kontec KSC-5X a su cartera en el campo de la tecnología de sujeción de 5 ejes. La abrazadera compacta está diseñada para piezas complejas y ofrece un nivel de flexibilidad impresionante, incluyendo un sistema de cambio rápido y una interfaz de punto cero integrada para aplicaciones modulares. Otra novedad pionera fue el módulo de sujeción de punto cero controlado eléctricamente NSE3-PH 138 IOL con sensores integrados. Permite una supervisión continua y en tiempo real de diversos estados de sujeción sin necesidad de sensores adicionales en la pieza de trabajo. Las innovaciones se completaron con dispositivos de sujeción que pueden controlarse de forma inalámbrica a través de IO-Link y sistemas de sujeción de punto cero con una batería integrada para la sujeción eléctrica. Estos representan pasos significativos hacia una producción inteligente y autónoma.

Schunk presentó un sistema de sujeción interna para piezas de trabajo que utiliza tecnología de expansión hidráulica, entre otras novedades. Foto: Rainer Jensen.

El fabricante de mandriles para herramientas Rego-fix presentó nuevos avances en el ámbito de la fiabilidad y la supervisión de procesos. El producto principal de la empresa es el sistema powRgrip. Este ha sido desarrollado por la propia Rego-fix y se basa en el principio de presionar pinzas en mandriles. Otro aspecto técnico destacado fue la unidad de sujeción PGU 9900neo con tecnología de inteligencia artificial. Esta unidad automatiza el ciclo de sujeción en solo 8 a 10 segundos e integra la supervisión en tiempo real. Los sensores miden la fuerza de sujeción. Todos los datos del proceso se envían a una nube para garantizar la trazabilidad. El principio de ajuste a presión se ha ampliado ahora también mecánicamente para diámetros de herramienta de 20 mm a 40 mm, lo que permite disponer de una alta amortiguación de vibraciones y precisión para herramientas más grandes.

Para leer el Informe técnico de cierre elaborado tras la EMO Hannover 2025 (Segunda parte) seguir este enlace.