Minimizando los riesgos y asegurando la calidad de los módulos solares fotovoltaicos, durantte el desarrollo de un proyecto Utility-Scale

Por Leonardo Enrique Pérez Abreu, Technical Manager of the Testing & Optimization department at Enertis.

En un proyecto fotovoltaico Utility-Scale, aproximadamente entre el 30% y el 40% de la inversión total inicial está asociada al suministro de los módulos fotovoltaicos (FV). De ahí la importancia de hacer un riguroso control de calidad sobre los módulos que contribuya a la mitigación de los riesgos asociados a este componente, el cual tiene una importancia crítica en la rentabilidad a largo plazo del proyecto FV. Desde Enertis, asesoramos a todos los actores de la cadena, incluidos los involucrados en el proceso de adquisición de equipos como son el Developer/EPC/Owner durante todo el proceso, esto es, desde la asesoría para la selección del suministrador de módulos, pasando por la fase de fabricación, hasta las inspecciones en sitio a ser realizadas durante la construcción y en la fase de operación del proyecto con la finalidad de verificar el óptimo funcionamiento del mismo, así como el cumplimiento de las garantías.

Mitigación de riegos en las diferentes fases de un proyecto FV:

Como punto de partida es crucial llevar a cabo una eficaz Technical Due Diligence o Vendor Qualification durante la selección del módulo, con el objetivo de elegir un fabricante que pueda proveer un producto con las especificaciones y garantías adecuadas para asegurar el éxito del proyecto. Para esto, es importante analizar ciertos aspectos, como lo son, sus medios y capacidad de fabricación, planes de control de calidad, certificaciones disponibles, track record, así como las condiciones comerciales y garantías ofrecidas, entre otros.

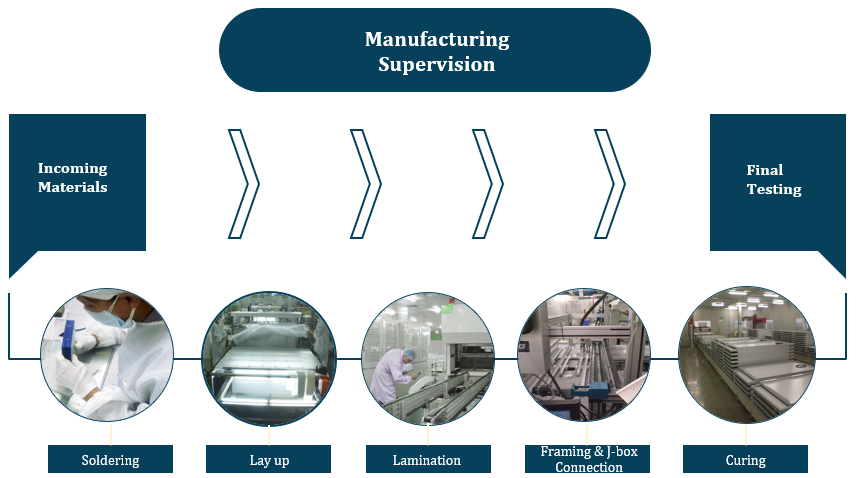

Una vez determinado el fabricante, es crítico negociar adecuadamente el Module Supply Agreement (MSA), donde además de los términos comerciales y exigencia de garantías que protejan al comprador en caso de problemas mayores durante el suministro, se establezcan los anexos técnicos que serán utilizados durante la fabricación, con rigurosos parámetros de supervisión y control durante esta fase (prestando especial atención al Bill of Materials (BOM)), contribuyendo así a la mitigación de la gran cantidad de riesgos tecnológicos asociados a la fabricación de un módulo FV.

Uno de estos riesgos que debe ser mitigado durante la fase de fabricación es el Potential Induced Degradation (PID), que, en caso de presentarse durante la vida útil del proyecto, afectaría de manera muy negativa al Return On Investment (ROI) del mismo. De igual manera, deben quedar claramente preestablecidos en el MSA, los procedimientos de control de calidad, con criterios claros de aceptación/rechazo, a ser llevados a cabo durante las fases de recepción, instalación y vida útil del proyecto, con la finalidad de poder evaluar el estado de los paneles durante estas fases, reduciendo las posibles dificultades asociadas a la verificación de garantías en fase operación.

Los términos acordados en el MSA se aplican posteriormente durante la fabricación, incluyendo los pre-shipment tests, con la finalidad de asegurar una adecuada producción, y verificar los requerimientos técnicos de los módulos de acuerdo con los criterios de aceptación y rechazo establecidos, antes de que los módulos abandonen la fábrica con destino al proyecto.

Control de calidad en destino:

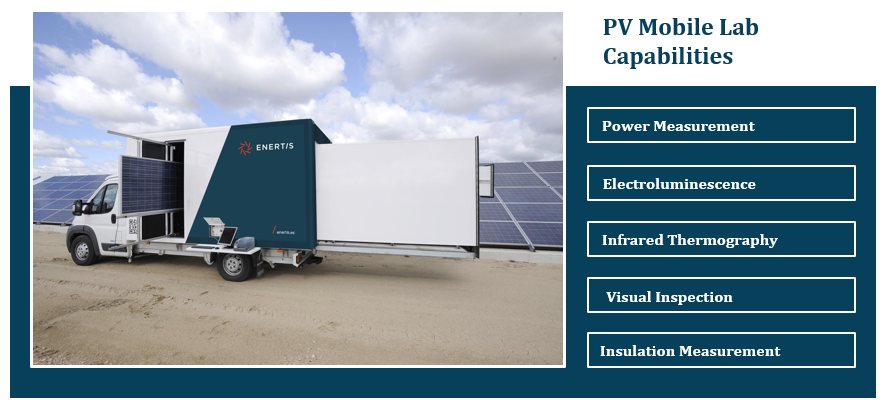

Tras aprobación de los pre-shipment tests y envío de los módulos al sitio donde va a ser construida la planta, comienza la etapa de On-site Quality Control. Se trata de los post-shipment & post-installation tests. Estas pruebas se llevan a cabo para verificar que la integridad del módulo no se ha visto afectada durante su envío a destino ni tras su instalación. Para esta tarea, una potente herramienta diseñada, desarrollada y construida en Enertis, el PV Mobile Lab, toma crucial protagonismo. Con este laboratorio es posible realizar este tipo de ensayos acreditados de acuerdo con normativa IEC, de obligado cumplimiento para la cualificación y aceptación de módulos, así como para la correcta validación de resultados de acuerdo con las garantías de producto y performance de los módulos.

En esta etapa en sitio cobra especial interés llevar a cabo inspecciones visuales y de electroluminiscencia para verificar la integridad del módulo y que en caso de incidentes se puedan aplicar las acciones correctivas oportunas, así como establecer claras responsabilidades.

Tras instalación – asegurando el performance:

Una vez instalado el módulo FV sobre las estructuras/trackers, una inspección visual y con electroluminiscencia (post-installation tests) son necesarias para verificar que no se han producido daños durante la manipulación y montaje. Esto permite aplicar medidas correctivas y aportar evidencias para reclamaciones. En esta fase, la inspección con electroluminiscencia se lleva a cabo con el módulo ya instalado sobre las estructuras en condiciones de oscuridad. Cabe destacar que, actualmente Enertis está también trabajando en otras herramientas para llevar a cabo este tipo de inspecciones durante el día.

Las pruebas anteriormente mencionadas, enmarcadas en el denominado post-shipment & post-installation tests, se suelen llevar a cabo sobre una muestra representativa del suministro completo de módulos. Ahora bien, una técnica no-invasiva, fácil de ejecutar y que es capaz de arrojar un diagnóstico general del estado de “salud” del generador FV es la Termografía IR, la cual dada su facilidad y rapidez de implementación es recomendable realizarla sobre el 100% de los módulos de la planta una vez la misma haya sido energizada. Anteriormente, para plantas de gran tamaño, esta labor conllevaba un tiempo de ejecución importante al llevarse a cabo manualmente y desde tierra. Ahora, con la incursión de los Unnamed Aerial Vehicle (UAVs), estos esfuerzos han sido reducidos de manera importante, llegando hasta multiplicar x10 los ritmos de inspección. En este punto, es importante señalar que es muy importante que el equipo involucrado en la elaboración de los requisitos técnicos para las pruebas, la ejecución y el análisis de resultados, sea personal cualificado no sólo en vuelo de drones sino en conocimiento de la tecnología FV, con el objetivo de que los resultados permitan una adecuada interpretación de defectos y localización de los mismos en la planta.

Otra inspección habitual y relevante es la realización de curvas I-V sobre la totalidad de los string de la planta, con la finalidad de verificar la correcta instalación y conexionado de los módulos a lo largo de todo el campo FV. Asimismo, y de cara a la verificación de las garantías de producto y performance a lo largo de la vida del proyecto, es necesaria la realización de campañas anuales de medida de Potencia Máxima en STC en un laboratorio como el PV Mobile Lab que permitan vigilar la degradación esperada del módulo, así como Inspecciones Visuales y Termográficas/Electroluminiscencia que permitan verificar el cumplimiento de la garantía de producto.