Nagel apuesta por Trumpf para fabricar frenos de coche sin emisión de polvo fino

Europa pone fin al freno normal: demasiada abrasión de polvo fino. Quien quiera vender coches en el continente necesita ahora una solución. La máquina de la empresa Nagel aplica el revestimiento con láser en discos de freno prácticamente sin abrasión. Dos trucos en la conformación del haz impulsan el proceso y para ello cuenta con la ayuda de la tecnología láser de Trumpf.

La mayor parte de la suciedad que emite un vehículo no procede del tubo de escape. Hasta el 70% del polvo fino se produce durante la conducción, porque se desprenden partículas de los neumáticos, el pavimento y los frenos. Esto también se aplica a los coches eléctricos. La Agencia Europea de Medio Ambiente (AEMA) calcula que unos 250.000 europeos mueren prematuramente cada año debido a la excesiva contaminación por polvo fino. Hasta ahora, la Unión Europea solo regulaba las emisiones de escape de los coches de gasolina y diésel en las llamadas normas Euro. Con la Euro 7, ahora afecta a los neumáticos y los frenos de todos los coches. Los fabricantes de automóviles que sigan queriendo vender coches nuevos en la UE después de 2026, es decir, todos, necesitan ahora una idea rápida de cómo pueden reducir la abrasión de sus frenos en un 80%.

Un hueso duro de roer

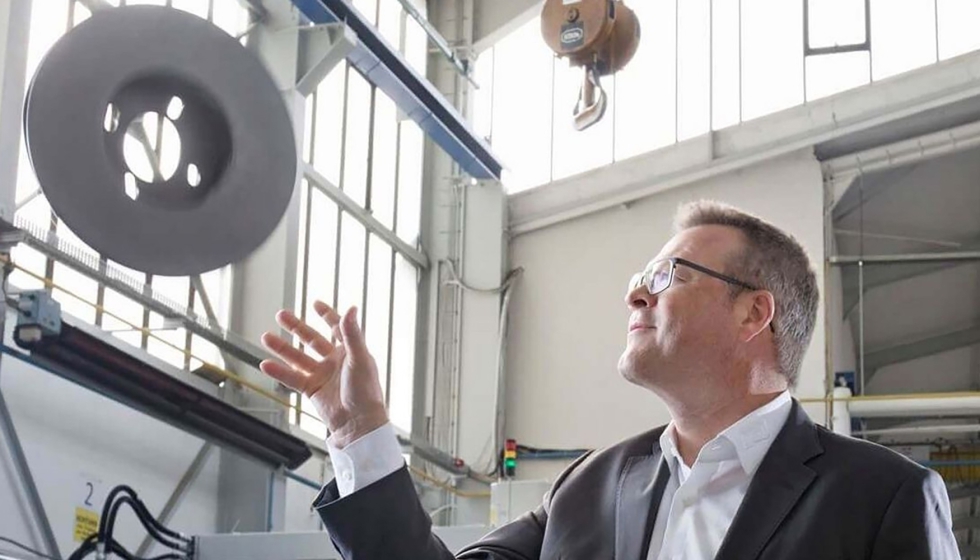

Claus-Ulrich Lott es director de Nagel Maschinen- und Werkzeugfabrik GmbH en Nürtingen. Mientras camina por una zona más antigua y bien iluminada de la planta principal, se plantea: “Cómo debe ser la solución? Primero: debe cumplir la norma. Prácticamente sin abrasión. Claro. Segundo: debe ser barata. Los frenos son un producto producido en masa, por lo que cada céntimo cuenta en el precio por unidad. Y tercero: debe integrarse lo más silenciosa posible en el desarrollo de la producción establecido”. Lott se detiene delante de la instalación de prueba para la fabricación de discos de freno. “Por eso hemos decidido fabricar una máquina que recubra discos de freno de manera ultradura”.

"La rentabilidad en el recubrimiento depende de alcanzar el objetivo con el mínimo de polvo posible”, explica Claus-Ulrich Lott, director de Nagel Maschinen- und Werkzeugfabrik GmbH.

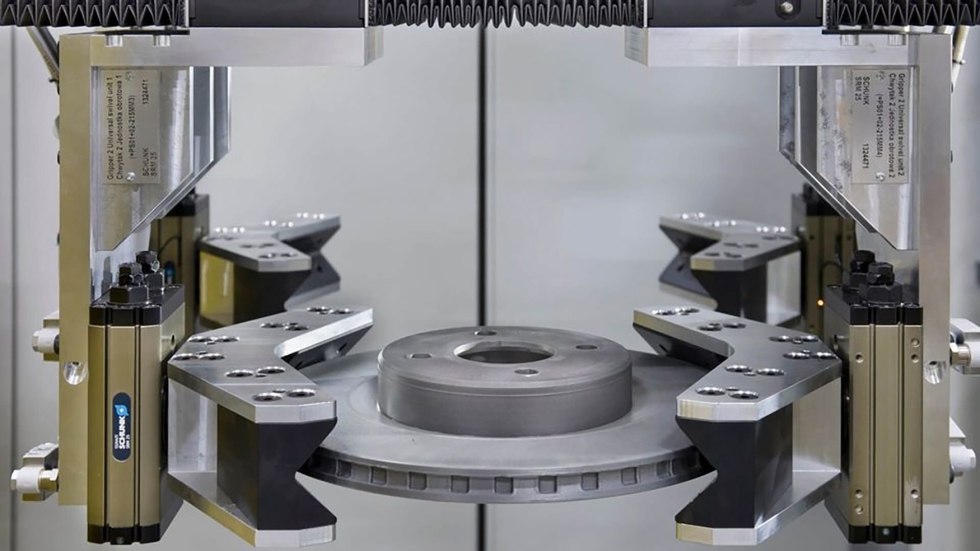

Un disco de freno de coche de hierro fundido gira en la mesa giratoria de máquinas bajo la óptica láser y siete boquillas de alimentación de polvo. La célula de láser cladding de alta velocidad, denominada NaCoat, aplica dos capas. Primero una capa adhesiva de acero inoxidable de 0,1 milímetros. Y encima una capa funcional de 0,2 milímetros de grosor provista de partículas ultraduras de carburos. “Tras treinta segundos de procesamiento, la capa superficial parece al microscopio una tableta de chocolate con nueces enteras: las partículas duras sobresalen”, explica Lott. “Eso aún no reduciría el polvo fino”.

Así, el disco de freno pasa a la rectificadora NaGrind, que lo alisa con 36 herramientas de diamante. El disco de freno de coche ultraduro está listo. La capa de desgaste es unas diez veces más dura que la de los discos de fundición estándar y dura mucho más.

El láser lo hace

La tecnología de conformado por rayo BrightLine Weld divide la potencia láser en una zona de anillo y una zona de núcleo que se pueden regular de forma independiente, un poco como una alcachofa de ducha con un haz central y otro anular. El aporte de energía y de energía calorífica pueden ajustarse así de forma óptima. Por un lado, esto significa que el disco de freno a penas se deforma. Por otro, el recubrimiento es mucho más fino, por lo que requiere menos polvo.

El segundo cambio radical para el consumo de polvo es la tecnología bifocal de Trumpf: una parte del haz láser calienta la pieza de fundición ligeramente justo antes de que la lluvia de polvo caiga encima de ella. De esta forma, el polvo se adhiere de inmediato sin problemas en lugar de rebotar primero y convertirse en un costoso residuo. La máquina aprovecha durante el proceso de aplicación de capas hasta el 94 por ciento del polvo. Nagel tiene ahora un método de producción rentable para los discos de freno de abrasión reducida conforme a la norma Euro 7.

El problema del óxido en los coches eléctricos, resuelto de paso

Además, todos los conductores de coches eléctricos tienen una recompensa especial: no solo podrán circular por la ciudad con un disco de freno extraduro prácticamente libre de polvo. El disco revestido también hace que el coche eléctrico sea aún más seguro. Esto se debe a que es resistente a la corrosión y, por tanto, no se oxida. Y eso es una noticia especialmente buena para los conductores de coches eléctricos. En el uso cotidiano, los coches eléctricos casi siempre frenan con recuperación de energía. Esto crea resistencia en el grupo motopropulsor, lo que ralentiza el vehículo. El disco de freno mecánico se utiliza poco y empieza a oxidarse.

“Si hay que frenar bruscamente a gran velocidad en la autopista, un disco de freno corroído es extremadamente crítico para la seguridad: las partículas de óxido que se desprenden aumentan considerablemente la distancia de frenado”, explica Lott. Sin embargo, con los discos de freno de revestimiento duro, nadie más tiene que preocuparse por esto.

Rico y sano

Lott asumió la dirección de Nagel hace dos años y medio y ha apostado completamente por la transformación y los discos de freno. “Nuestra actividad anterior dependía en gran medida de los motores de combustión y está disminuyendo notablemente. Con nuestra solución para discos de freno conformes con la Euro 7, queremos ofrecer un producto independiente del accionamiento y al mismo tiempo mantenernos en el sector que mejor conocemos”. La lista de pedidos le da la razón: en los primeros seis meses Nagel ha suministrado un número de dos cifras de instalaciones de discos de freno para la producción en serie.

Los fabricantes y proveedores de automóviles se preparan para la gran transición a la norma Euro 7. El primer coche con discos de freno de revestimiento duro estará probablemente en la carretera a finales de 2025: ya se están realizando pruebas exhaustivas en vehículos de ensayo. Lott está orgulloso del éxito empresarial, pero solo se entusiasma un momento antes de ponerse serio: “Hay algo más que también es importante: nuestras instalaciones contribuirán a que las personas estén expuestas a menos polvo fino y a que se mantengan sanas. Para mí eso me aporta una sensación de satisfacción total”.

Tres pasos hacia un disco de freno conforme a la Euro 7

- Las pinzas agarran el disco de freno con su superficie de hierro fundido sin tratar y lo introducen en la cámara de revestimiento.

- La máquina de láser cladding de alta velocidad aplica una capa de carburo ultradura. El calentamiento por láser y la conformación del haz aprovechan el polvo al máximo.

- Rectificado transversal: al disco de freno se le aplican su superficie y geometría definitivas en la rectificadora. Listo.