Máquina de inyección: retorno de la inversión (ROI) de 1.500 horas empleando robots colaborativos

Midgard Inc., empresa con 70 años de recorrido dedicada al diseño y fabricación por inyección de plásticos y polímeros, ha implementado robots de seis ejes de Universal Robots en sus procesos. Concretamente, se encargan en un mismo ciclo tanto de la alimentación de máquinas de moldeo por inyección como de las operaciones secundarias. Y todo ello controlado a través del módulo IMMI (Injecting Molding Machine Interface en inglés) de UR, que conecta directamente el robot y la inyectora. El proceso de producción automatizado obtuvo un retorno de la inversión (ROI) rápidamente, redujo la tasa de piezas defectuosas a casi cero y mejoró la ergonomía de los trabajadores.

De los recogedores de 3 ejes a los robots colaborativos

Si bien las soluciones de Midgard Inc. han abarcado una amplia gama de industrias desde sus inicios en 1955, las prácticas de automatización implicaban a robots de talante tradicional, de tres ejes y recogedores de residuos. Pero presentaban limitaciones. “Muchos de nuestros componentes personalizados no se pueden manejar con un recogedor convencional”, afirma Dominic Reina, presidente de la compañía estadounidense. “Necesitábamos más grados de libertad para manipular la pieza cuando sale de la herramienta”.

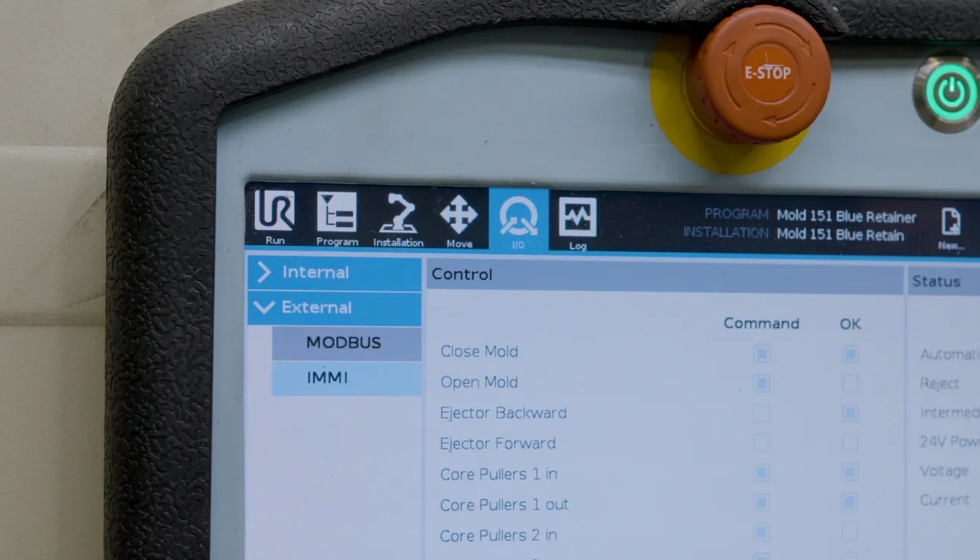

También buscaban poder gestionar todas las operaciones secundarias a las que se someten las piezas moldeadas como el desbarbado, el perforado y el control de calidad, hasta ahora llevadas a cabo manualmente. “Entonces descubrimos los robots de UR y ahí empezaron a cambiar las cosas”, afirma Wes Brown, responsable de operaciones de Midgard Inc. En este punto de inflexión, la mejora de la calidad en las tareas y la reducción del desperdicio de recursos fue evidente.

La compañía, con más de cuarenta empleados, incorporó seis cobots UR10e (ahora comercializados como UR12e) montados sobre las prensas. Estos cobots cargan y descargan directamente las piezas en las máquinas de moldeo por inyección, que funcionan en modo automático, y al mismo tiempo realizan las operaciones secundarias. El hecho de que el cobot nunca quede inactivo permitió lograr un retorno de la inversión impresionante. Según Reina: “En el momento en que colocamos ese robot encima de nuestra máquina, calculamos que necesitaba unas 1.500 horas de funcionamiento para amortizarse, lo que equivale a unos tres meses de producción ininterrumpida”.

“Nuestro seguro de accidentes laborales nos adora”

Cuando llegaron los cobots a Midgard Inc., algunos operarios temían que sus empleos pudieran peligrar. Pero pronto quedó claro que los robots estaban allí para trabajar con ellos, no para reemplazarlos. “Antes, los operarios tenían que realizar constantemente cortes aquí, pulidos allá… Todas esas tareas repetitivas las asumen los cobots”, afirma Brown. “Nuestro seguro de accidentes laborales nos adora”, añade el presidente de la compañía.

La automatización con robots UR también ha supuesto buenos resultados en la tasa de desechos, que ha pasado de hasta 10% en algunos días a entre 1% y 2%, según informan desde la compañía.

El módulo IMMI ofrece una fácil integración entre cobot y máquina de inyección

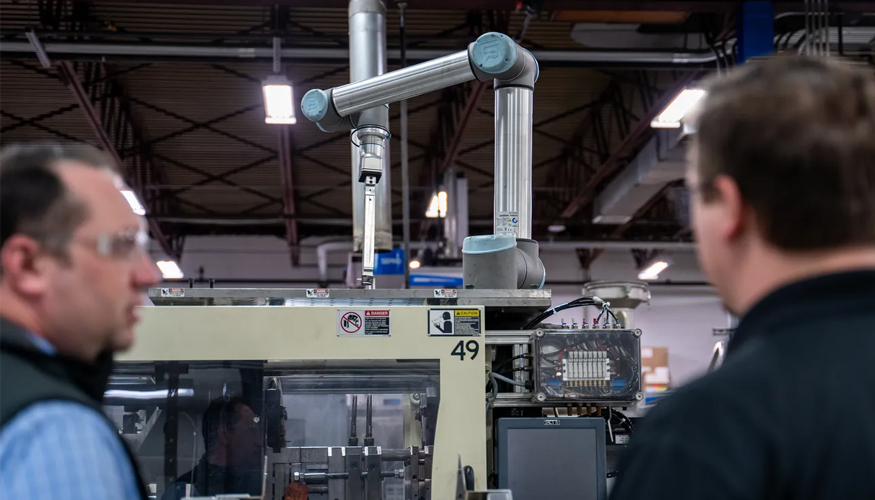

Otro descubrimiento clave fue el módulo IMMI de Universal Robots, un módulo de hardware/software único que tanto facilita la conexión directa entre el robot y la máquina de inyección como ofrece una plantilla de programación predefinida.

A diferencia de otros robots que requieren codificación extensa y programación compleja en el plano XYZ, el IMMI ofrece un árbol de programas prediseñado. “Descompone todas las señales del proceso: desde abrir y cerrar la prensa hasta expulsar la pieza en el tiempo exacto, incluyendo los tiradores de núcleo o el soplado de aire. Realmente simplifica muchísimo el trabajo”, afirma el director de operaciones. “Solo debes añadir los puntos de referencia por los que quieras que pase el cobot”.

El IMMI se programa y controla directamente a través de la interfaz gráfica 3D de aprendizaje del cobot. Para Brown, uno de los mayores atractivos de los robots colaborativos de UR era su sencilla programación: “A lo largo de los años, analizamos una gran variedad de robots colaborativos diferentes, y ninguno era tan sencillo de programar como el de UR; la instalación sólo nos llevó unas pocas horas”, afirma Brown.

La empresa norteamericana también ha hecho un uso extensivo de la UR Academy para ampliar conocimiento sobre el uso adecuado de estos robots en cada tarea, pudiendo así tener un control real y total sobre el proceso de producción.

Con un proceso más eficiente, una integración ágil y un retorno de la inversión prácticamente inmediato, Midgard Inc. ha consolidado la automatización colaborativa como un pilar estratégico de su producción. Tras los resultados obtenidos, la compañía ya contempla ampliar el uso de cobots UR en nuevas líneas y procesos, reforzando así una colaboración que augura impulsar su crecimiento y competitividad en los próximos años.