Colaboraciones de Kurz con Engel, Wittmann y Arburg

Novedades en superficies decorativas y sostenibles

Leonhard Kurz participó en la pasada edición de la K mostrando cómo se desarrollan sus soluciones de superficie mediante mediante procesos cercanos a la producción real. La compañía alemana, especializada en tecnologías de capa fina, presentó junto a sus filiales y partners —entre ellos Engel, Wittmann y Arburg— diferentes aplicaciones en directo centradas en componentes complejos para automoción, piezas con fibras naturales y envases decorados con materiales sostenibles.

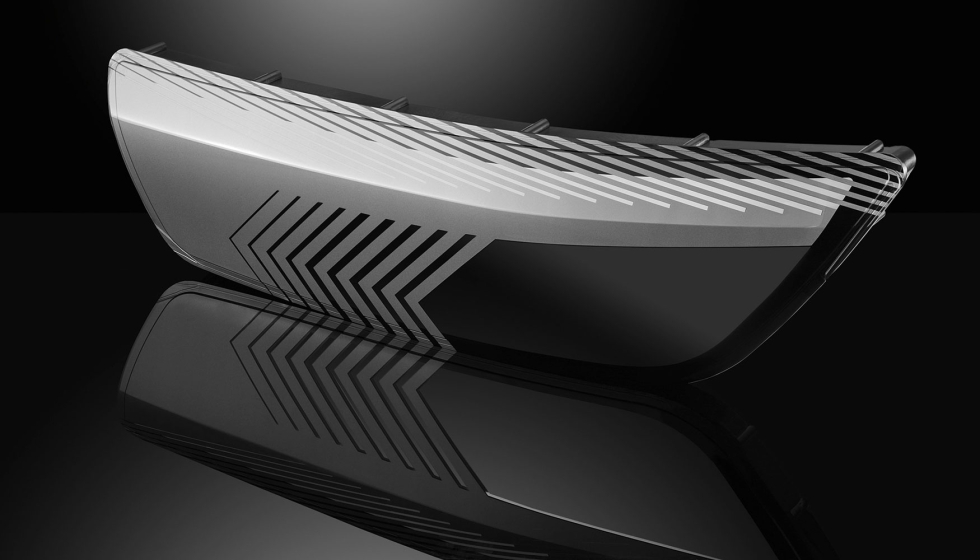

Proceso 3K altamente integrado para componentes con superficies de PUR

En su stand, Kurz fabricó en directo uno de sus proyectos destacados para automoción. El panel frontal completo del FrontIQ Light Concept se produjo en una máquina GXW 650 de KraussMaffei. El sistema de más de doce metros con unidad de PUR combinó por primera vez un proceso de moldeo por inyección 3K con decoración Kurz y recubrimiento de poliuretano en un proceso continuo. El demostrador resultante se desarrolló en cooperación con Swarovski Mobility y el especialista en desarrollo de sistemas de iluminación SP3. Se fabricó utilizando materiales de moldeo por inyección de Sabic, película de Covestro y compuesto de PUR de Rühl Puromer. La filial Schöfer proporcionó la tecnología de molde de alta gama que permitió producir el componente en un único paso de gran eficiencia.

3K IMD: el proceso en detalle

Esta tecnología avanzada permitió fabricar componentes a partir de tres plásticos distintos, con secciones opacas y transparentes. Una característica clave fue la tecnología base Varioform sheet-to-sheet, en la que la película decorativa se procesó mediante un innovador sistema de marco de sujeción. El proceso permitió componentes de hasta dos metros y eliminó la necesidad de procesos de termoformado previos, ahorrando energía y costes. El ciclo duró menos de 120 segundos. Una lámina termoplástica se insertó directamente en el molde y se conformó mediante calor y presión de vacío. A continuación, se aplicó una capa transparente de PC (K1) sobre la pieza mediante moldeo por inyección, que habilitó la funcionalidad óptica. Después, se moldeó un marco estabilizador de ABS/PC negro (K2) y, finalmente, el módulo decorado se recubrió con una capa de PUR (K3) que protegió la decoración, las microestructuras y las áreas permeables al radar. El proceso eficiente energéticamente se integró en líneas de producción existentes y resultó apto para materiales reciclados.

Producción en directo del panel frontal del FrontIQ Light Concept con proceso 3K IMD.

Integración de luz para faros traseros exteriores mediante adhesivo Functional Foil Bonding para componentes sensibles

Kurz también mostró la aplicación de láminas LED mediante el proceso Functional Foil Bonding (FFB) Adhesive. Junto con ams Osram, se desarrolló un componente luminoso funcional con decoración IMD utilizando la tecnología Aliyos. Este proceso, adecuado para superficies y componentes sensibles, permitió colocar etiquetas flexibles en piezas 2.5D o altamente curvas. A diferencia de los procesos tradicionales de unión óptica o laminado, el adhesivo FFB permitió mayor automatización, procesos más rápidos y producción optimizada, ya que la aplicación se podía controlar por separado. Además de ams Osram, la filial H+M participó con herramientas de estampado de alta calidad, al igual que otros socios.

Aplicación de láminas LED con el proceso Functional Foil Bonding Adhesive.

Engel: decoración IMD

En el stand de Engel, la cubierta del Rear Light Concept se fabricó en directo en una Duo 700 utilizando decoración IMD, un proyecto realizado en colaboración con Röhm y Zechmayer. Se utilizó polimetilmetacrilato (PMMA) de Röhm, procesado con el molde de inyección de Zechmayer, y PUR de Votteler para refinar funcionalmente la superficie del componente. La integración final de la tecnología de iluminación se realizó posteriormente en el stand de Kurz en una máquina de Baier. Las herramientas de estampado en caliente utilizadas provenían de Hinderer + Mühlich (H+M), también parte del grupo Kurz.

Llave inteligente fabricada con material reciclado y tecnología Protective Layer Finishing.

Variedad de decoración para tubos y vidrio: de la impresión digital al Conical inLINE Foiling

Un tercer punto destacado lo proporcionó la filial Isimat, fabricante de máquinas para decorar vidrio, tubos y plásticos. En el stand de Kurz se presentó en directo la combinación de Direct Digital Decoration (DDD) y Conical inLINE Foiling (CiF) sobre un tarro sostenible de bioplástico de Weimako, embalado en papel de Sappi.

Como único proveedor mundial de Conical inLINE Foiling, Isimat marcó nuevos estándares en metalización cónica: incluso formas complejas se decoraron con metalización de 360 grados gracias al acabado de lámina sin arrugas. La decoración digital directa también permitió motivos personalizados y diseños de alta resolución, integrados en procesos industriales de impresión. La serie Isimat I soportó estas aplicaciones con operación intuitiva, sistemas de cambio rápido y un rendimiento de hasta 80 envases por minuto.

Decoración de envases sostenibles mediante Direct Digital Decoration y Conical inLINE Foiling.

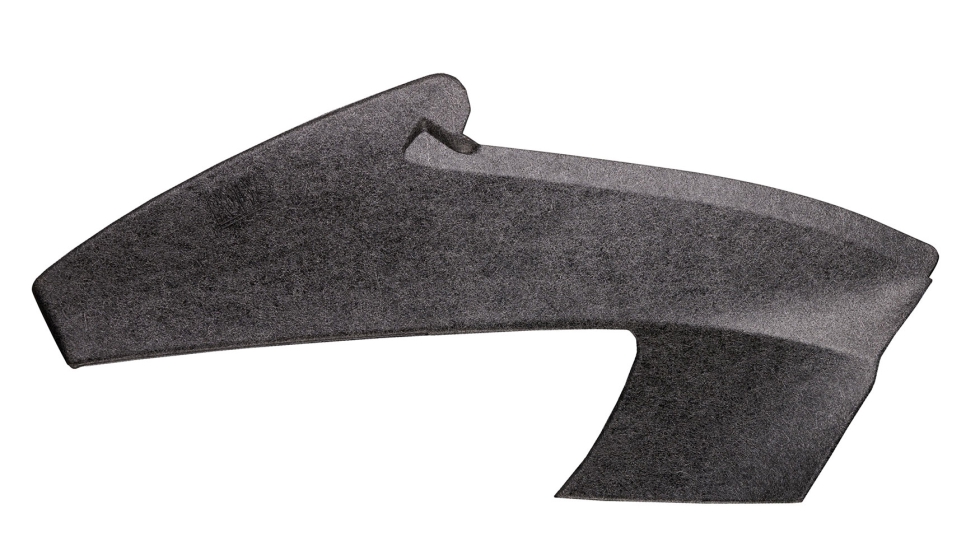

Wittmann: fibras naturales como solución de construcción ligera

Wittmann, en colaboración con Kurz, mostró la producción de un componente de polipropileno reforzado con fibras naturales (NFPP). El sistema procesó el material en una máquina de moldeo por inyección vertical, insertando el fleeces de fibra natural antes de sobremoldearlo. La pieza demostró cómo la combinación de soluciones materiales sostenibles e inteligentes podía integrarse con acabados de superficie atractivos. La tecnología no tejida provino de Polyvlies, elementos esenciales del sistema de decoración Isosport, y el molde de Frimo. El proceso ofreció potencial para interiores de vehículos y otras industrias donde peso, diseño y sostenibilidad eran igualmente relevantes.

Arburg: rendimiento e integración de procesos

En el stand de Arburg, se creó una llave de alto rendimiento que combinó diseño, función y protección en un solo componente. Se produjo en una máquina vertical Allrounder 475 V recién desarrollada. La llave inteligente se fabricó con PIR (reciclado postindustrial) de Sysplast Nuremberg. Se utilizó un molde innovador de Schöfer, que incorporó la nueva tecnología Protective Layer Finishing (PLF) de Kurz. Junto con una estructura láser exclusiva del Reichle Technology Center, el proyecto mostró la evolución eficiente y económica del enfoque de decoración IMD. En este proyecto, Huf Hülsbeck & Fürst creó el diseño de la llave, Meusburger proporcionó las piezas estándar y el diseño del molde, y Witosa el sistema de canal caliente.

Ciclo cerrado de reciclaje