El transformador Mesto optimiza la producción de sus pulverizadores con soluciones integrales de Wittmann

Susanne Zinckgraf, directora de Marketing Estratégico, Wittmann Group

24/06/2025'Made in Germany' constituye un pilar fundamental en la identidad de marca de Mesto. Toda la cadena de valor se encuentra en la sede central de la empresa en Freiberg am Neckar, en el sur de Alemania, y así seguirá siendo en el futuro. Para la planta de producción, esto significa un aumento continuo de la eficiencia, la integración de los procesos y el mayor nivel de automatización posible. El principal reto es mantener una alta flexibilidad. Junto con su socio Wittmann, Mesto desarrolla soluciones de fabricación personalizadas para satisfacer estos complejos requisitos.

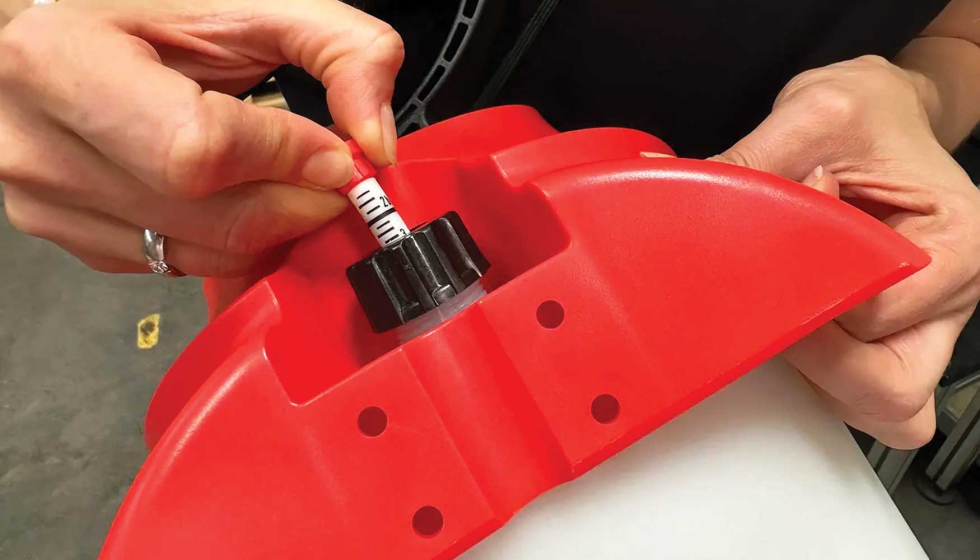

El manómetro de pistón sirve como válvula de seguridad. Se permiten presiones de hasta tres bares. El exceso de presión puede escapar de forma segura a través del pistón. (Foto: WIttmann).

“Tenemos una gama de productos especialmente amplia”, explica Élise Sellmayr, directora de optimización de procesos, durante nuestra visita a Freiberg am Neckar. La distribución económica de líquidos es la especialidad de Mesto. En este ámbito, la empresa del sur de Alemania, con más de un siglo de historia, se encuentra entre los proveedores líderes a nivel mundial. Esta descripción, que puede parecer compleja, se refiere a productos que todo el mundo conoce: pulverizadores a presión, pulverizadores de mochila, pulverizadores de espuma a presión, pulverizadores con gatillo y dispositivos de succión. Estos productos se encuentran tanto en hogares y jardines como en la agricultura, horticultura profesional, talleres, comercio y obras, donde se utilizan para la limpieza, desinfección y control de plagas, así como en una gran variedad de industrias.

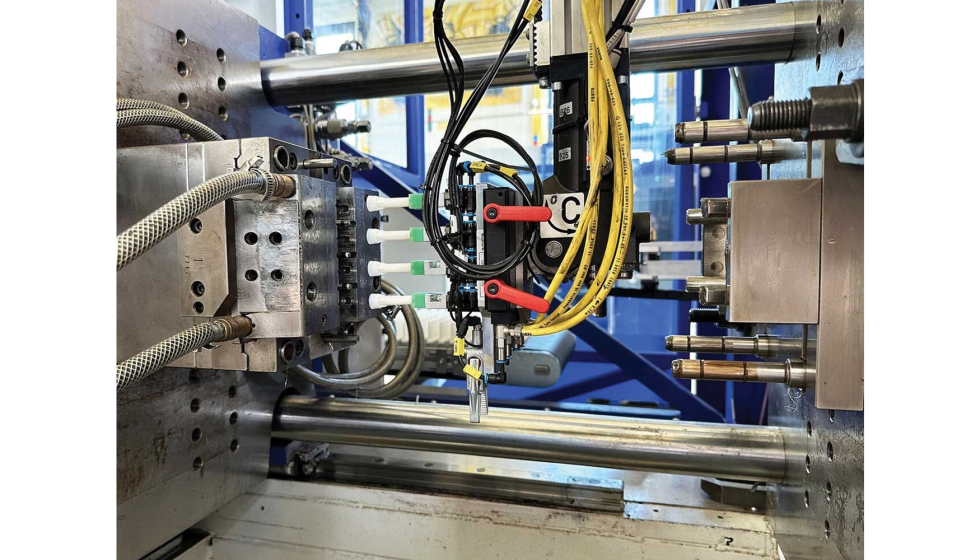

Mesto confía sistemáticamente en las inyectoras SmartPower del Grupo WIttmann. Su alta eficiencia energética fue el factor clave que motivó esta decisión. (Foto: Wttmann).

Todos los productos están disponibles en diferentes versiones; los principales clientes, como las tiendas de bricolaje y las cadenas de talleres, pueden personalizar los pulverizadores con su propio diseño corporativo. Esta diversidad da lugar a lotes pequeños y procesos de configuración frecuentes. Por lo tanto, la flexibilidad es la clave para una producción eficiente y unos costes unitarios competitivos.

Siempre en busca de posibilidades de optimización: Élise Sellmayr (derecha), aquí junto a la especialista en marketing Janina Behn. (Foto: Wittmann).

“Aquí no tenemos una producción en masa típica”, dice Sellmayr, y nos muestra un ejemplo. Sostiene un pequeño pistón blanco fabricado en copoliéster, que sirve como manómetro en todos los pulverizadores a presión con carcasa de plástico y que tiene una función crucial. “El manómetro de pistón actúa como válvula de seguridad”, explica Sellmayr. Los pulverizadores con carcasa de plástico están homologados para presiones internas de hasta tres bares. Si se bombea más aire, el exceso de presión se libera a través del manómetro de pistón. En las series Primer y Profi para uso profesional, los manómetros están impresos y controlan la presión interna. Las válvulas de pistón sin impresión se utilizan en los modelos más pequeños de la serie Pico, destinados a hogares y jardines privados.

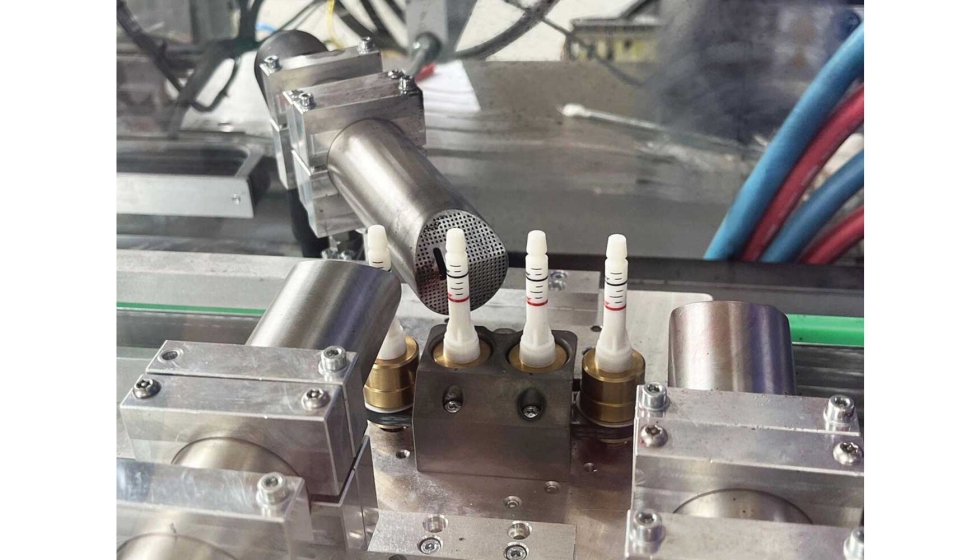

El robot lineal Wttmann integrado en el sistema de producción Insider retira los pistones del molde de 4 cavidades... (Foto: Wttmann).

Durante mucho tiempo, la inyección y la impresión eran dos pasos de producción completamente separados. La novedad en Mesto es que la unidad de impresión forma ahora parte integral del sistema de inyección. El cambio se produjo después de que la inyectora anteriormente utilizada para fabricar los pistones dejara de funcionar. Se aprovechó esta situación como una oportunidad para examinar todo el proceso de producción en busca de una mayor eficiencia global.

....y los coloca en un carro de transporte que forma parte de la estación de impresión integrada. (Foto: Mesto).

“Cuando recorro la planta de producción, siempre mantengo los ojos abiertos y pienso en qué procesos podrían optimizarse de forma eficaz”, señala Sellmayr. Aquí recibe muchos consejos valiosos de Wittmann, su proveedor de inyectoras y robots lineales. La idea de integrar el proceso de impresión en la célula de inyección también surgió durante una visita conjunta a la planta, ya que el sistema de impresión utilizado hasta entonces también se había quedado obsoleto. “Nos convenció de inmediato que podíamos mejorar la eficiencia y la calidad de las impresiones optimizando todo el proceso y no solo la inyección”, afirma Sellmayr.

Las tres boquillas de impresión por chorro de tinta colocan un anillo rojo y otro negro, además de una escala, en cada pistón. Para imprimir los anillos de forma eficiente, los soportes de los pistones giran sobre el carro de transporte. (Foto: Mesto).

Integrado en el menor espacio posible

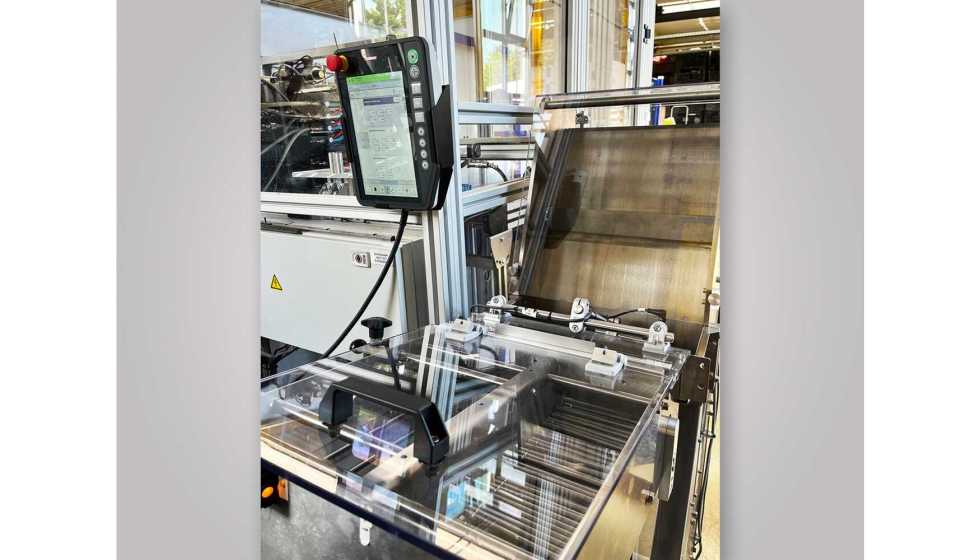

El principal reto en el desarrollo del nuevo proceso de producción integrado fue la extrema presión de tiempo. En este sentido, Mesto tuvo la suerte de encontrar una célula de producción Insider usada pero aún muy nueva, disponible para entrega inmediata. Estaba compuesta por una máquina de inyección SmartPower 80/525 con un robot lineal y una cinta transportadora, por lo que era ideal para la producción de los manómetros de pistón. Mesto aprovechó la oportunidad y encargó a Wittmann la integración de una nueva solución de impresión.

El concepto Insider de Wittmann está diseñado de principio a fin para requerir un espacio mínimo y ofrecer la máxima eficiencia. La carcasa protectora está montada justo al lado de la cinta transportadora. Los controladores de temperatura u otros componentes pueden colocarse fácilmente debajo. En comparación con soluciones convencionales, el espacio de producción requerido se reduce hasta en un 50%. En Mesto, Wittmann logró integrar la nueva estación de impresión de forma que apenas ocupa espacio adicional. Está conectada en la parte trasera de la cinta transportadora, y su profundidad se mantiene dentro de las dimensiones de la estructura de protección.

Tras la impresión, el robot deposita los manómetros de pistón en la cinta transportadora situada justo al lado de la estación. (Foto: Mesto).

Para la producción se utiliza un molde de cuatro cavidades. Al final de cada ciclo, el robot lineal de Wittmann retira los cuatro pistones y los coloca en las cúpulas verticales de un pequeño carro de transporte, que los traslada a los tres cabezales de impresión. Los manómetros se imprimen durante este proceso. Las cúpulas giran sobre el carro para que los cabezales de impresión puedan trabajar a su alrededor sin necesidad de cambiar su propia posición. A cada pistón se le aplican dos anillos, uno rojo y otro negro, además de una escala. Después de la impresión, la pinza del robot lineal vuelve a recoger las piezas y las coloca en la cinta transportadora. Cuando se producen pistones para la serie Pico, que no requieren marcado, pueden pasar directamente por la estación de impresión. En ese caso, el robot deposita los pistones en la cinta transportadora justo después del desmoldeo.

La impresión no debe borrarse ni siquiera al entrar en contacto con medios que contengan disolventes. (Foto: Mesto).

Se elimina una etapa completa del trabajo

El proceso de inyección determina el momento de impresión de las piezas acabadas. La impresión debe completarse completamente dentro del tiempo de ciclo. Por ello, la única opción viable era una impresión directa que no requiriera pretratamiento ni largos tiempos de secado. La impresión no debe emborronarse cuando la pinza recoge las piezas justo después de la impresión.

Cuatro manómetros de pistón listos para montar salen de la célula de producción después de cada ciclo. (Foto: Mesto).

Wittmann evaluó muchos métodos de impresión, tintas y proveedores. Se descartó la tampografía debido al pretratamiento necesario, y muchas tintas no superaron las exigentes pruebas de resistencia. Se realizaron pruebas de resistencia al roce y a la abrasión con diversos disolventes. Más adelante, cuando se utilizan dentro de los pulverizadores, los manómetros de pistón pueden estar expuestos a medios agresivos como pesticidas o detergentes.

Para fabricar las tapas de los recipientes a presión, los vástagos de los pistones se sobremoldean directamente. El material procesado es polipropileno reforzado con fibra de vidrio. (Foto: Wttmann).

La elección final fue una impresora de inyección de tinta de Videojet, que ofreció los mejores resultados tanto en durabilidad del colorante como en flexibilidad. “Ahora podemos imprimir variaciones muy finas en la posición de la escala”, comenta Sellmayr.

La tendencia hacia la integración de procesos va en aumento, una evolución que Wittmann también observa entre otros fabricantes de inyección. El objetivo en cada caso es utilizar de forma óptima la capacidad de cada componente del sistema. Los robots, en particular, suelen tener capacidad libre durante el proceso de inyección y enfriamiento para realizar tareas adicionales, como la impresión sobre piezas acabadas, como ocurre en Mesto.

Wittmann ha desarrollado una solución compacta para la alimentación eficiente de los distintos vástagos de pistón. (Foto: Mesto).

Cuantas más tareas pueda realizar el robot dentro de la célula de inyección, menos trabajo manual necesitaremos en el montaje”, afirma Élise Sellmayr. “Los manómetros de pistón salen listos para el montaje. Al integrar la impresora, nos ahorramos una etapa completa del proceso”. Esto también representa un importante ahorro logístico, ya que antes los manómetros se fabricaban primero y se imprimían en una etapa posterior.

Reducción del consumo energético en un tercio

Las máquinas de inyección SmartPower predominan en la planta de Mesto. Desde que en 2017 la empresa comenzó un proyecto integral para mejorar la eficiencia energética, las antiguas máquinas han sido reemplazadas sistemáticamente por modelos servohidráulicos SmartPower. La alta eficiencia energética de las máquinas Wittmann fue un factor decisivo. “Con el cambio, vimos inmediatamente los primeros ahorros”, señala Élise Sellmayr. “Hasta ahora, hemos conseguido reducir nuestro consumo energético en un tercio con el mismo número de máquinas”.

Otra ventaja es centrarse en una sola marca de maquinaria, lo que facilita el trabajo diario a los operarios y técnicos. “Todos se entienden muy bien con el sistema de control de Wittmann”, comenta Sellmayr.

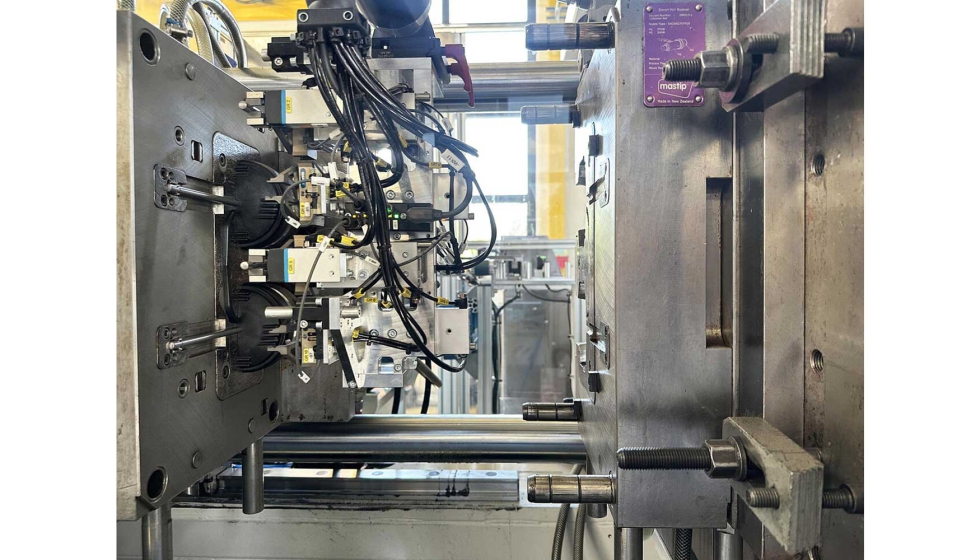

Durante nuestra visita a la planta, observamos una máquina SmartPower 180. En la cinta transportadora salían tapas de recipientes a presión: discos planos negros con vástagos de pistón sobresaliendo del centro. En un molde de dos cavidades, las tapas se moldean directamente sobre los vástagos. El material utilizado es polipropileno reforzado con fibra de vidrio.

En esta célula también destaca la disposición extremadamente compacta de todos los componentes. Aquí también es esencial la flexibilidad. En este sistema, Wittmann integró en el diseño general el alimentador de vástagos metálicos que se insertan en el molde. El reto fue procesar diferentes tipos de vástagos para distintos modelos de pulverizadores, todos alimentados desde el mismo almacén.

Los vástagos tienen diferentes longitudes y diámetros. Algunos son simétricos, otros tienen aletas y extremos roscados, que deben colocarse en una posición precisa. El material también varía, al igual que su comportamiento magnético.

Todos estos factores se tuvieron en cuenta en el diseño de la pinza. La dificultad aumentó porque tanto la inserción de las varillas como la extracción de las piezas acabadas debían realizarse desde el mismo lado del molde. Por tanto, todas las funciones de la pinza debían integrarse en un solo lado, de forma muy compacta, para garantizar el funcionamiento seguro dentro del molde abierto.

La particularidad de la producción de las tapas de los recipientes a presión es que la inserción de las varillas metálicas y la extracción de las piezas acabadas se realizan en el mismo lado del molde. (Foto: Wittmann).

En todo el proceso de diseño de la pinza, se valoraron su tamaño, complejidad y eficiencia. El resultado: todos los requisitos se cubrieron con dos pinzas y un cambio totalmente automático entre ellas.

El objetivo final de todos los proyectos es: “¡no complicar las cosas!”. Esto sería contrario a la eficiencia, la flexibilidad y la facilidad de uso. “En cada nuevo proyecto dejo que me muestren lo que es posible y qué ideas nuevas existen”, subraya Élise Sellmayr. “Luego decidimos qué nivel de innovación tiene sentido. Al fin y al cabo, se trata de máquinas especiales hechas a medida que solo se construyen una vez. Y eso es precisamente lo que lo hace tan emocionante”.