Producción de fracciones limpias por tamizado en materias primas con humedad natural

2 de marzo de 2009

Los materiales que forman un mortero preparado se obtienen en las canteras, mediante voladuras, extracción y métodos similares. El contenido de agua en las calizas extraídas varía dependiendo de la estación del año, humedad ambiental, precipitaciones y temperatura. El material de cantera es generalmente reducido al tamaño requerido en trituradoras de mandíbulas o similares.

Los materiales producidos son clasificados y procesados. El cribado es una tarea dificultosa cuando el contenido de agua excede el 10%. La concentración de la humedad en los finos, a resultas de procesos de capilaridad, representa un problema adicional, impidiendo una separación correcta de la fracción fina. Además, deber ser tenido en consideración el contenido de arcilla en el material (Fig.1).

Sistemas convencionales

La clasificación de sólidos con tendencia a aglomerarse a tamaños en torno a 1 milímetro obliga a la puesta en servicio de procedimientos adicionales a los habituales, como son los secaderos o el lavado y/o cribado en fase húmeda, seguido de un secado. Para este propósito se suelen escoger secaderos de lecho fluidizado o tipo ‘trómel’. En cualquier caso, debe tenerse en cuenta el consumo energético de estos dispositivos en relación a la humedad contenida en el material.

Las cintas equipadas con dispositivos microondas para el secado de materiales, ha representado una de las últimas innovaciones en este campo. La problemática de estos equipos es la desigual distribución de la humedad en los diversos tamaños de partícula. En un secador de lecho fluidizado o tipo ‘trómel’, el material es recirculado y secado por igual en todas sus partículas. En el secado mediante microondas se debe asegurar que la parte inferior de la capa de material (en contacto con la cinta y que contiene la mayor parte de los finos, que a su vez acumulan la mayor parte de humedad) pueda emitir libremente el calor generado. Un descargador tipo tripper puede ayudar en esta tarea. En cualquier caso, no es una tecnología que haya sido puesta en servicio a escala industrial por el momento. Los secadores de lecho fluidizado y tipo ‘trómel’ representan una inversión activa solo unos meses al año, generalmente en invierno, y con un coste energético alto en términos relativos.

Descripción del proyecto de la empresa Tre N

En la planta de la empresa Tre N en Zandobbio, cerca de Bérgamo, la cantera opera con dos líneas del procesamiento de diversos productos con destino a los fabricantes de mortero preparado. El objetivo era clasificar 80 toneladas por hora de dolomita triturada en las fracciones de 10; 3,5; 2,25; 1,6 y 1,0 milímetros. El contenido de agua en el material varía ampliamente entre verano e invierno.

Las dos líneas de producción instaladas operaban con cribas vibrantes de movimiento linear con diversos pisos. En la línea 2, estas cribas solamente se usaban para la separación primaria, mientras que la clasificación posterior era efectuada por cribas de agitación directa de las mallas. En la línea 1 operaban simplemente las cribas de movimiento linear. En esta última, había frecuentes paradas de reparación, problemas de transmisión de vibración a la estructura, así como una insuficiente calidad del cribado. La dirección de la empresa decidió equipar la línea 1 con cribas Rhewum para conseguir las especificaciones establecidas en los contratos de suministro a sus clientes.

La piedra caliza junto con el contenido en arcilla descrito más arriba, comportaba una colmatación casi inmediata de las telas. La causa era la arcilla fina que se pegaba a la malla, cegándola.

En 2005 se llevaron a cabo ensayos en circuito cerrado, en la planta piloto de Rhewum. La solución más idónea fue la criba de agitación directa de la mallas. El principio de accionamiento de la criba, basado en el uso de motores vibrantes, fue patentado por Rhewum en 1973, tecnología que han adoptado otros fabricantes que también se benefician de este principio de accionamiento.

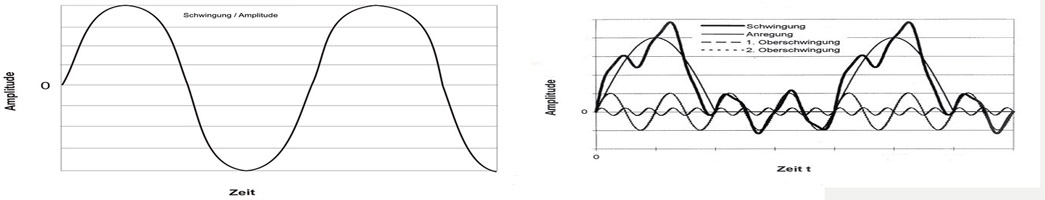

Las cribas de agitación directa permiten al usuario la ventaja de obtener una aceleración extremadamente alta en la superficie de la malla. Esto se consigue gracias a las masas de los motores. Al contrario que en las maquinas de movimiento linear convencionales, donde el cuerpo de la máquina se mueve, en este tipo solamente vibra la malla mientras en cuerpo o carenado permanece estático. Estas vibraciones son de alta frecuencia, produciendo altas aceleraciones en la superficie de cribado. Esto conlleva ventajas en la separación de materiales críticos, tanto en la eficiencia de la clasificación granulométrica como para asegurar el mantener limpia la superficie de cribado (Fig. 2).

Pruebas a escala de laboratorio

Como se esperaban mayores dificultades en la separación de las fracciones más finas, las pruebas se focalizaron en éstas. Se tomó una muestra representativa a 10; 3,5; 2,5; 1,6 y 1,0 milímetros. Las fracciones más finas se recircularon volviendo a alimentar una criba Rhewum Wau (Fig. 3). Gracias a su principio de accionamiento, no se observó el cegamiento inmediato de la malla con la humedad natural del producto. Seguidamente se simuló un mayor contenido de humedad en la muestra. La cantidad de agua se aumentó gradualmente, monitorizando el estado de la malla. El test se paró con una humedad del 4,5% en la fracción de 0 a 1,6 milímetros y un cribado a 1 milímetro. La malla aún presentaba un buen aspecto pero era necesaria una limpieza mediante cadenas.

Ensayos a escala industrial

Las soluciones descritas anteriormente fueron verificadas con ensayos a escala industrial. La motivación era comprobar el funcionamiento real de cada tecnología, dados los diferentes niveles de inversión y mantenimiento, más altos en el sistema de cabezales electromagnéticos. La prueba se realizó con 2 máquinas de dimensiones 1,75 x 3,60 metros con producciones de 80 a 100 toneladas por hora y una separación a 1 milímetro.

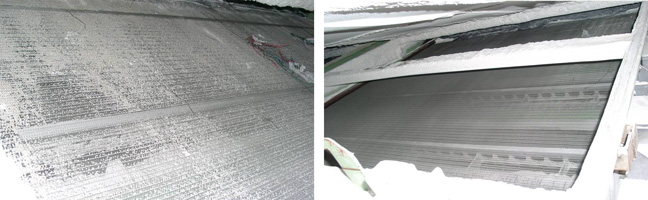

Para asegurar que había las mismas condiciones operativas, se escogieron cribas Rhewum Wau (motores a contrapesos) y Wa (cabezales electromagnéticos). Después de 3 meses de operación en continuo, la superficie de la criba con cabezales electromagnéticos estaba limpia y lista para continuar trabajando, mientras que la superficie accionada por los motores a contrapesos era incapaz de procesar más material fino (Fig. 5). Los diversos patrones de amplitud de vibración y ciclos de auto limpieza confirmaron este comportamiento.

La solución para materiales con alta humedad natural

Para trasladar los resultados de las pruebas a planta, se instaló una criba con las siguientes características. El material de alimentación se separa a 10 milímetros en la zona de alimentación mediante barras vibrantes. El material es cribado a 3,5 y 2,5 milímetros en los dos pisos superiores mediante motores a masas excéntricas. Las separaciones críticas a 1,6 y 1 milímetros se efectúan en los dos pisos inferiores mediante cabezales electromagnéticos.

Además, para las separaciones a 1,6 y 1 milímetros, se instaló un sistema de calentamiento de la superficie de la criba. Este dispositivo permite aumentar la temperatura de la superficie vibrante por encima de los 100 °C. Esta medida evita la adherencia de las partículas más finas en la superficie de la malla.

El material húmedo se seca en la superficie de la criba, a la vez que la enérgica vibración causa su rompimiento y evita que se pegue a la malla. Para adaptar el consumo energético a la variación del contenido en agua, el sistema de calefacción puede conectarse y desconectarse a voluntad. La potencia máxima requerida es de 30 kW. Al objeto de minimizar el consumo energético, se instaló un sistema automático de limpieza mediante cadenas en las mallas de 1,6 y 1 milímetros. Las cadenas, mediante impactos repetidos, mantienen la malla limpia y abierta.

El equipo fue instalado con éxito en 2006. La empresa pudo producir durante el primer invierno con material húmedo y sin problemas de colmatación. El material que alimentaba la criba antigua se cambió de manera que su fracción gruesa, aún con gran contenido de finos, se pasa por la criba Rhewum para quitar el ‘filler’. Con esta medida la criba se está utilizando a pleno rendimiento (Fig. 6).

Conclusiones

Para cumplir con los requerimientos de la industria de los morteros acabados, se tuvieron que emplear diversos métodos en el procesamiento de arena. Se demostró que el accionamiento electromagnético con su excitación inarmónica en combinación con un ciclo de limpieza representa la solución óptima para esta aplicación. Los motores a masas excéntricas, por otra parte, son una solución simple y económica alternativa para aplicaciones donde el punto de separación y la eficiencia son menos críticas. También se ha mostrado útil la puesta en servicio de ayudas al cribado, como el calentamiento de la superficie cribantes y el sistema de limpieza mediante cadenas.