Túneles

Análisis FLAC3D para la simulación numérica del cruce del túnel de Brión sobre el actual túnel de La Graña (Ferrol, A Coruña)

1. Aspectos generales

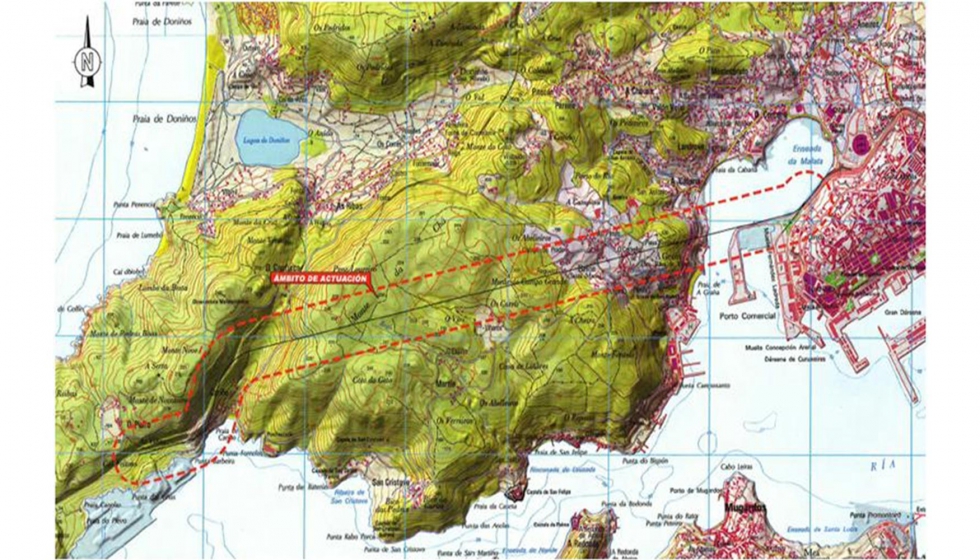

Entre las distintas alternativas de trazado estudiadas para posibilitar el paso de los trenes de mercancías al Puerto Exterior de Ferrol, se selecciona como solución más viable la denominada ‘Solución Sur’, la cual, cruzando en viaducto la ría de Ferrol y partiendo del Muelle Fernández Ladreda (Puerto Interior), atraviesa mediante un túnel el macizo granítico situado bajo el municipio de Brión, hasta su salida en el cabo Prioriño, junto al Puerto Exterior.

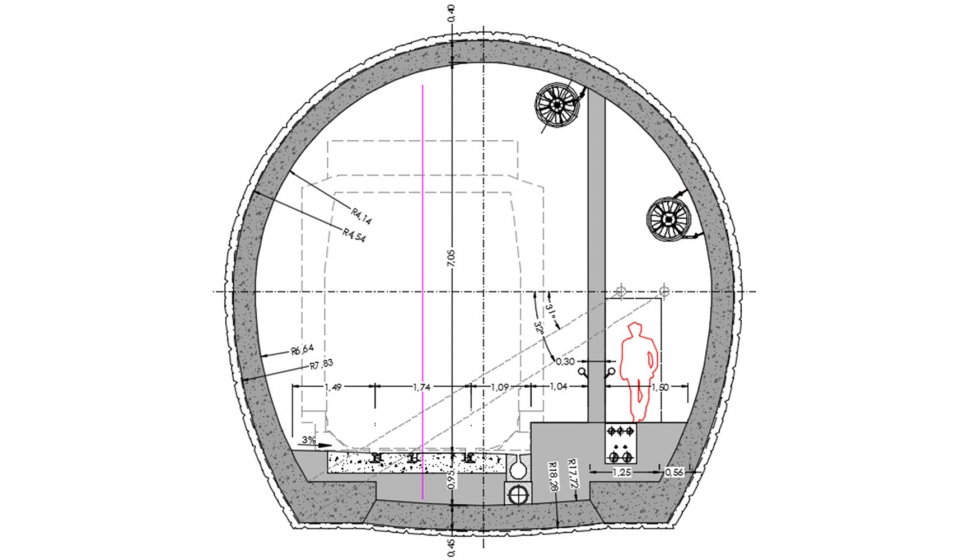

En este contexto se gesta el Túnel de Brión; túnel de geometría en herradura, con radio interior en bóveda superior R=4,14 m, profundidad máxima de rasante de 224 m y longitud de túnel en mina 5.575 m (PK 0+763 a PK 6+338). La sección libre interior es de 48,3 m2.

En este artículo se presenta una metodología específica para la estimación, mediante modelización numérica FLAC3D, de las posibles afecciones que la excavación del túnel de Brión, ejecutado mediante métodos convencionales tipo NATM, pudiera tener sobre un antiguo túnel ubicado en la zona (túnel de La Graña), por la proximidad a la que se produce el cruce esviado entre ambas estructuras. El objetivo del presente análisis radica en asegurar que la excavación y sostenimiento del nuevo túnel no induce afecciones significativas sobre el revestimiento del existente.

2. Caracterización geotécnica

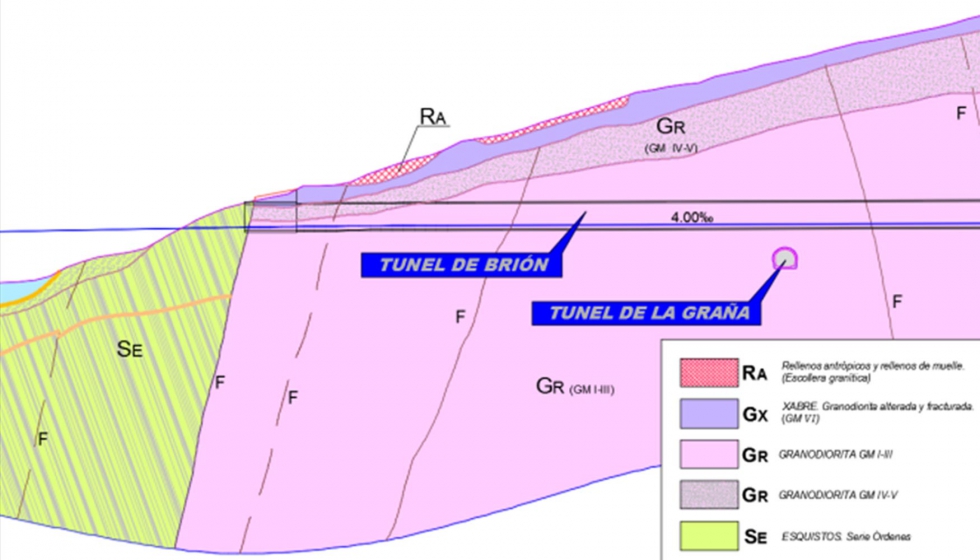

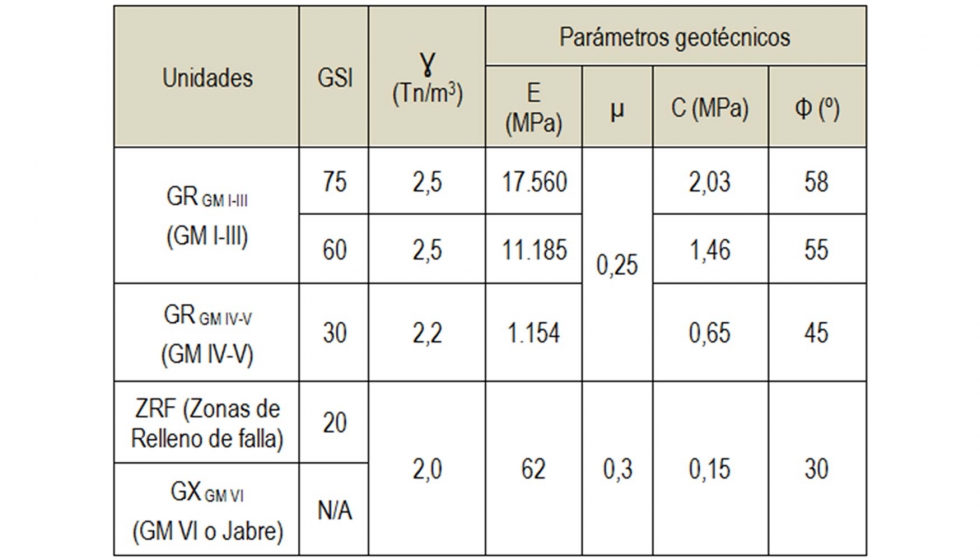

El túnel de Brión afecta en su inicio (Emboquille Este, situado en Puerto Interior) a un conjunto alterado de rocas metamórficas descritas como esquistos filíticos, cuarcitas, conglomerados y metagrauvacas, que da paso a través de un contacto intrusivo a un macizo de rocas graníticas sanas, las granodioritas de El Ferrol (GR), en algunas ocasiones afectadas por la presencia de fallas, que inducen localmente mayor alteración y fracturación de la roca.

Las granodioritas sanas corresponden a un grado de alteración I-III (según ISRM, 1981), mientras que las granodioritas más degradadas se caracterizan por su grado de alteración de VI, asociado a materiales tipo jabre. Estos materiales presentan un comportamiento geotécnico similar a los rellenos de falla (ZRF), propio de suelos residuales, sobre los que no aplican las recomendaciones basadas en las distintas clasificaciones geomecánicas.

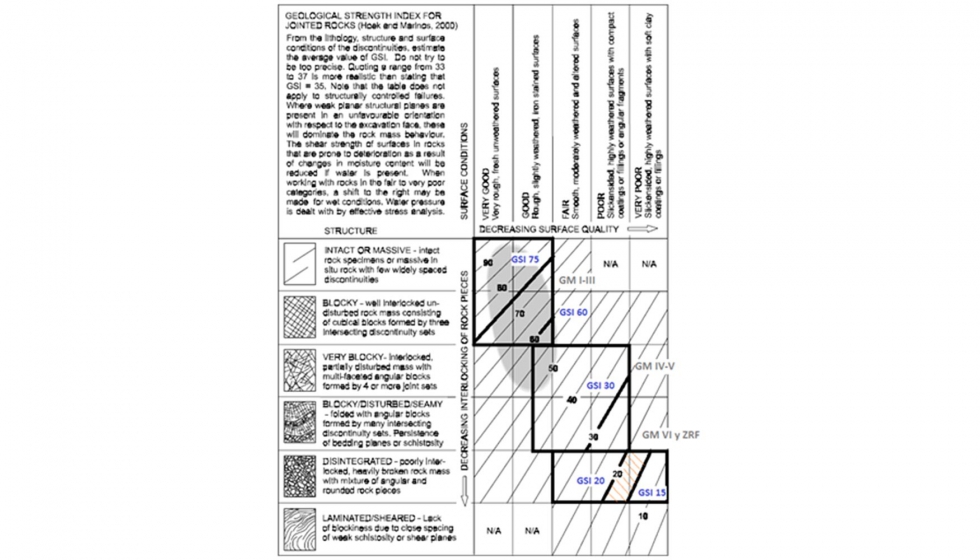

La obtención de los parámetros geotécnicos del macizo rocoso se realiza, por su sencillez y fiabilidad, aplicando el criterio de rotura generalizado de Hoek-Brown (2002), mediante programa informático RocLab. Dichos parámetros de macizo, según modelo constitutivo de Mohr-Coulomb, se obtienen a través de las características de la roca intacta, de la densidad natural del terreno y del índice GSI de diseño. La profundidad considerada es de 224 m, máxima para el túnel.

La obtención del índice GSI de diseño se efectuó aplicando las recomendaciones de Hoek, particularizadas para macizos rocosos graníticos:

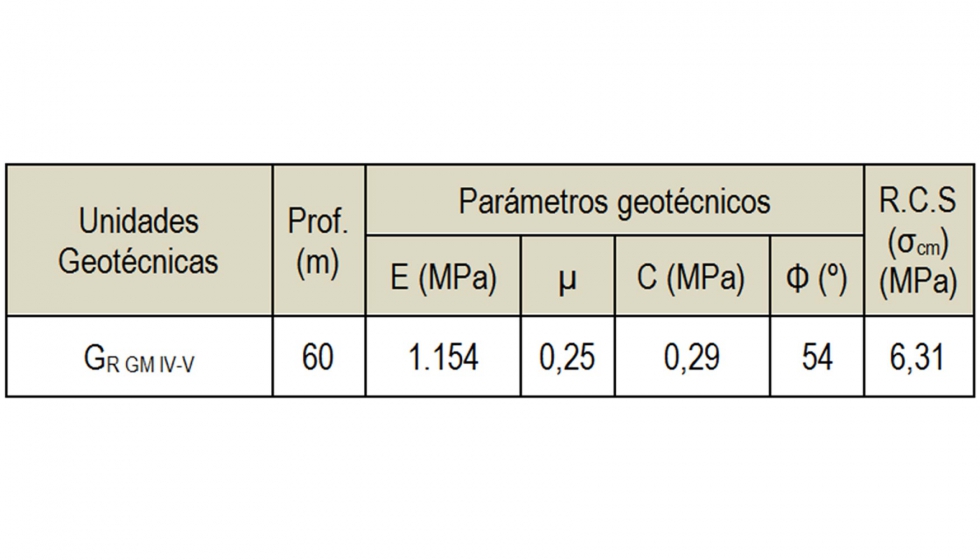

Al respecto de la geotecnia de la zona de cruce, se prevé un grado de meteorización de las granodioritas de I-III (GRGMI-III). No obstante, del lado de la seguridad y ante las múltiples incertidumbres que envuelven el análisis numérico, se tiende hacia supuestos de diseño más conservadores, asumiendo para ello un grado de meteorización de las granodioritas en la zona de cruce de IV-V (GRGMIV-V). Particularizando las condiciones de excavación para una profundidad de 60 m (altura de montera en clave de túnel de Brión) y un GSIdiseño=30 (asociado a un grado de meteorización de IV-V), se obtienen los siguientes parámetros de macizo rocoso:

Estado tensional natural

Para el caso de estudio que nos ocupa se considera un valor del coeficiente de empuje al reposo (K0) de 0,75; excepto en las zonas afectadas por la Falla de Cariño, pues al tratarse de una falla de rumbo K0 se considera próximo a 1,0 (Jamison y Cook, 1979 [1]). En zona de portales se estimó un valor de K0 de 0,5.

La elección de K0=0,75 viene motivada por varios factores, entre los que destacar: (a) la proximidad de la ladera de la montaña no permite el desarrollo de tensiones horizontales significativas, (b) predominan en la zona las fallas normales, propias de un régimen tensional distensivo que se asocia a valores de K0<1,0.

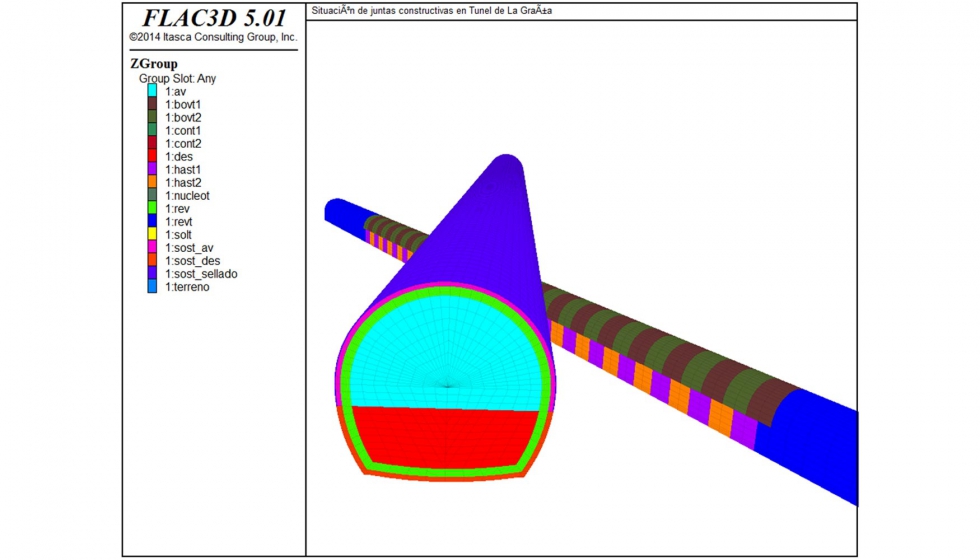

Metodología de diseño

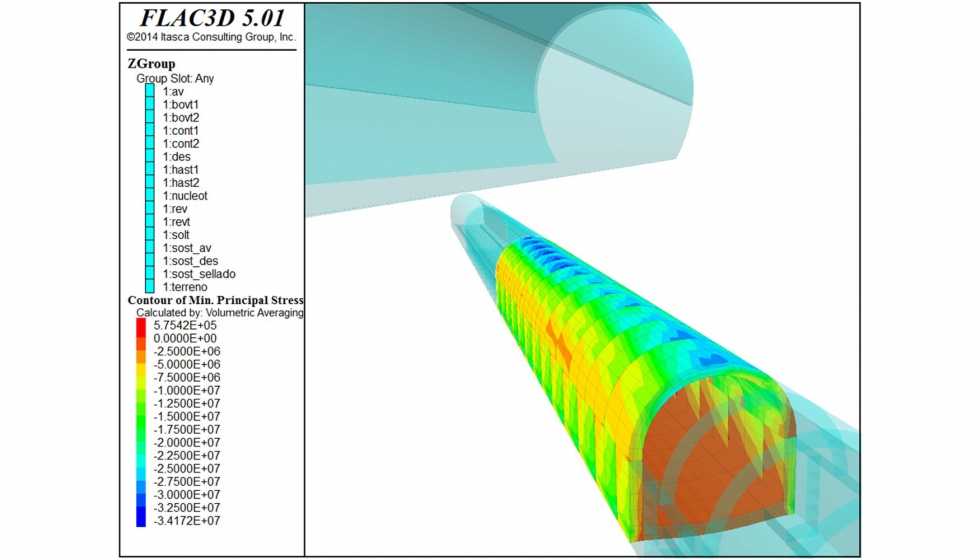

El análisis del cruce de los túneles realizado por Prointec se apoya en un modelo numérico en diferencias finitas FLAC3D, una de las herramientas más sofisticadas y precisas del mercado para el estudio de este tipo de situaciones de diseño. Por ello, mediante la simulación numérica del conjunto de procesos constructivos implementados en el interior del túnel de Brión, es posible conocer la respuesta deformacional del terreno en las inmediaciones de la perforación y en definitiva, estimar las principales afecciones sobre el revestimiento del túnel existente: (a) variaciones tensionales, (b) deformaciones impuestas y/o (c) apertura de juntas constructivas.

El análisis del estado tensional del revestimiento del túnel de La Graña se establecerá en base al tensor de tensiones principales en cada punto (mínimas-s1-compresiones y máximas-s3-tracciones, según criterio FLAC3D), del tal forma que si las tensiones principales no superan los máximos admisibles se garantiza un comportamiento elástico y lineal, sin posibilidad de plastificación ni rotura. Aunque este criterio de diseño resulta conservador, pues no permite la redistribución de esfuerzos por la formación de rótulas plásticas, parece aceptable.

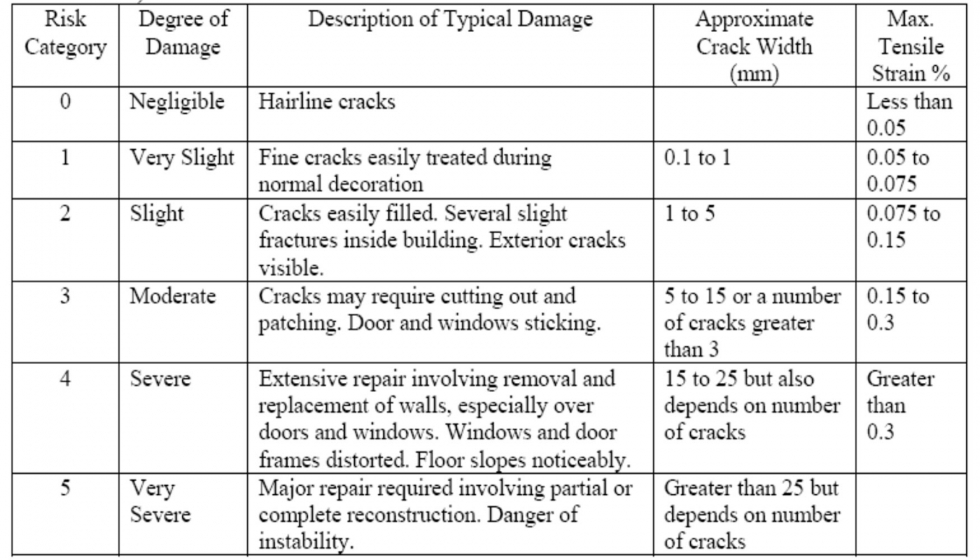

Aplicando el concepto de ‘deformación límite de tracción’ se procederá a la caracterización de daños en la estructura, en lo relativo a la aparición de fisuras visibles. Dicha metodología, inicialmente descrita por Burland y Wroth (1974) [2], fue posteriormente ampliada y mejorada por Boscardin y Cording (1989) [3].

Hay que indicar que el grado de fiabilidad del análisis numérico es proporcional al nivel de detalle de los datos introducidos al programa. Entre los parámetros más significativos para dotar de máxima precisión al análisis, hay que destacar: (a) caracterización geotécnica adecuada, que reduce la distorsión en los resultados, que en este caso se ha supuesto – y así lo queremos remarcar - de modo conservador, (b) simulación integral del proceso de excavación seguido para ejecutar el túnel de Brión y (c) adecuada caracterización de las condiciones iniciales en las que se encuentra el túnel de La Graña.

A este respecto, juega un papel fundamental en el análisis, la distribución y propiedades de las juntas constructivas. En ese sentido, la imposibilidad de realizar investigaciones de campo específicas al tratarse de un túnel de acceso a una instalación militar (tan sólo una sucinta inspección visual, complementada con algunas conversaciones con responsables de la instalación), obliga a adoptar supuestos de diseño conservadores en relación a las características estructurales del túnel de La Graña, en combinación con unas condiciones geotécnicas bastante desfavorables, según se especificó en apartados anteriores.

Propiedades de los túneles que se cruzan

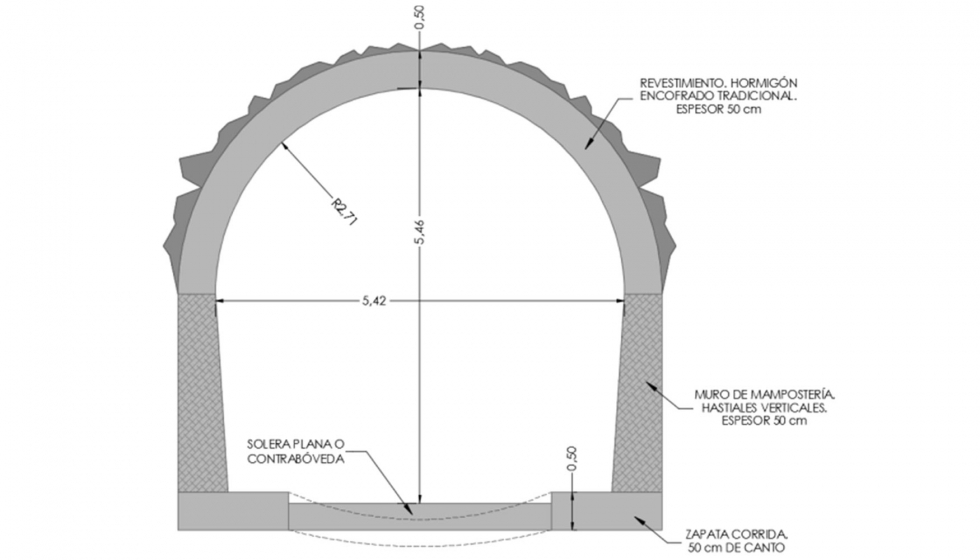

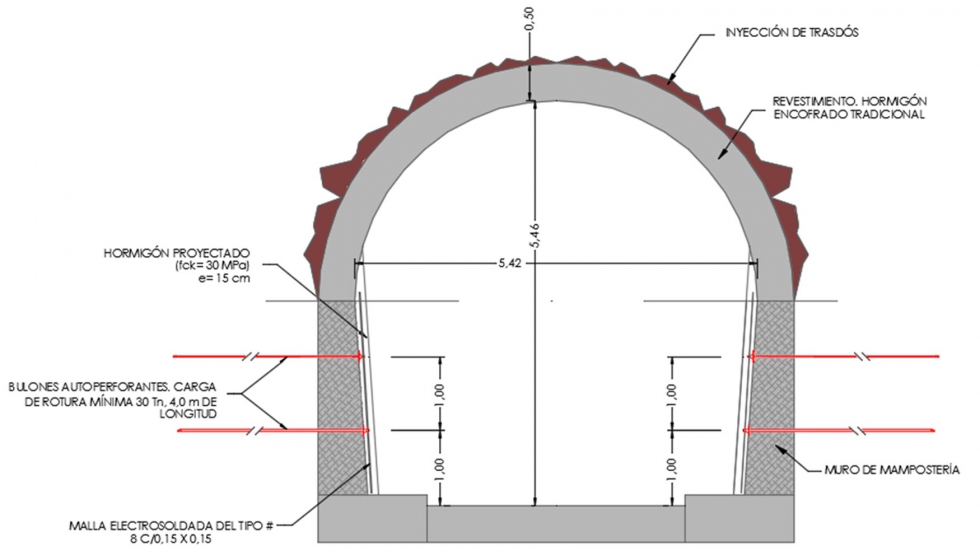

En el entorno del PK 0+917, el túnel de Brión transitará sobre el túnel existente de La Graña. Este antiguo túnel, de sección transversal en herradura, se compone de una bóveda superior de hormigón en masa de unos 2,7 m de radio interior, apoyada sobre dos hastiales verticales, a modo de muros de mampostería granítica. El conjunto presenta un espesor aproximado de 50 cm (medida orientativa, pues no se dispone de datos reales), descansando sobre dos zapatas corridas de hormigón de ~50 cm de espesor, unidas entre sí mediante una contrabóveda curva o solera plana, que cierra inferiormente la sección transversal del túnel.

Con respecto a la disposición de las juntas de hormigonado, clave para el estudio de las posibles afecciones sobre el revestimiento, se estima que la bóveda superior del túnel de La Graña se compone de módulos de hormigonado de aproximadamente 3,0 m de longitud; aunque se desconoce el dato, admitimos que en solera también aparecerán juntas transversales a la misma distancia, siguiendo un proceso de puesta en obra similar al de la bóveda.

Aunque los muros de mampostería no presentan juntas, para proceder con el modelo numérico se considera que dichos elementos incluyen un conjunto completo de juntas verticales, situadas cada 3,0 m y contrapeadas con respecto al conjunto de juntas en bóveda superior y contrabóveda.

NOTA: Se considera que la acumulación de tracciones en sentido longitudinal producirá fisuras aleatorias a través de la argamasa entre mampuestos; mediante la modelización numérica de la junta concentramos las deformaciones en un único punto. Posteriormente, en fase de post-análisis, el valor obtenido de apertura de la junta se distribuye, lineal y uniformemente, a lo largo del tramo de muro de 3,0 m asociado a cada junta, obteniendo de esta manera un valor teórico de deformación de tracción.

Figura 6.- Modelo FLAC3D. Disposición de módulos de hormigonado en túnel de La Graña.

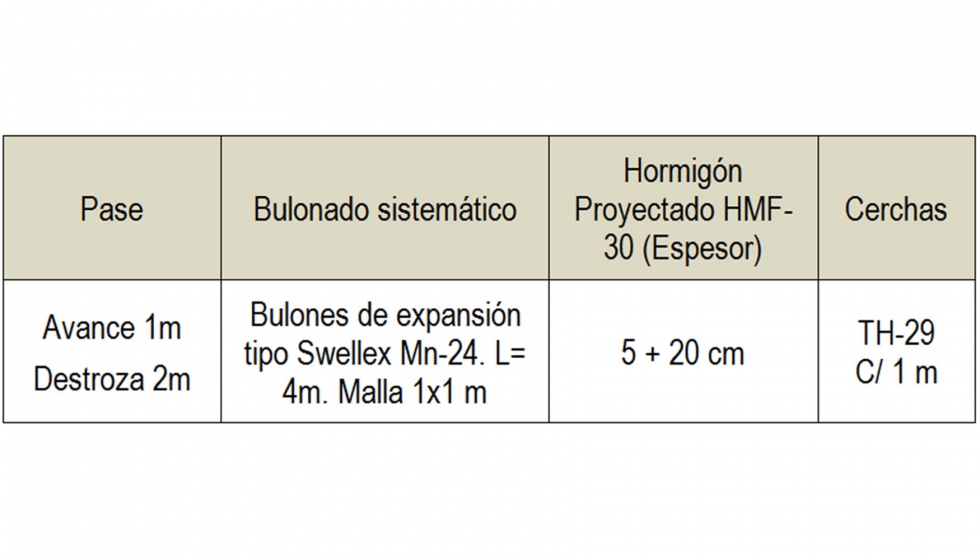

El tipo de sostenimiento definido para posibilitar el paso del túnel de Brión a través de granodioritas con grado de meteorización IV-V, en zona de cruce, será el ST-III, cuyas características básicas son:

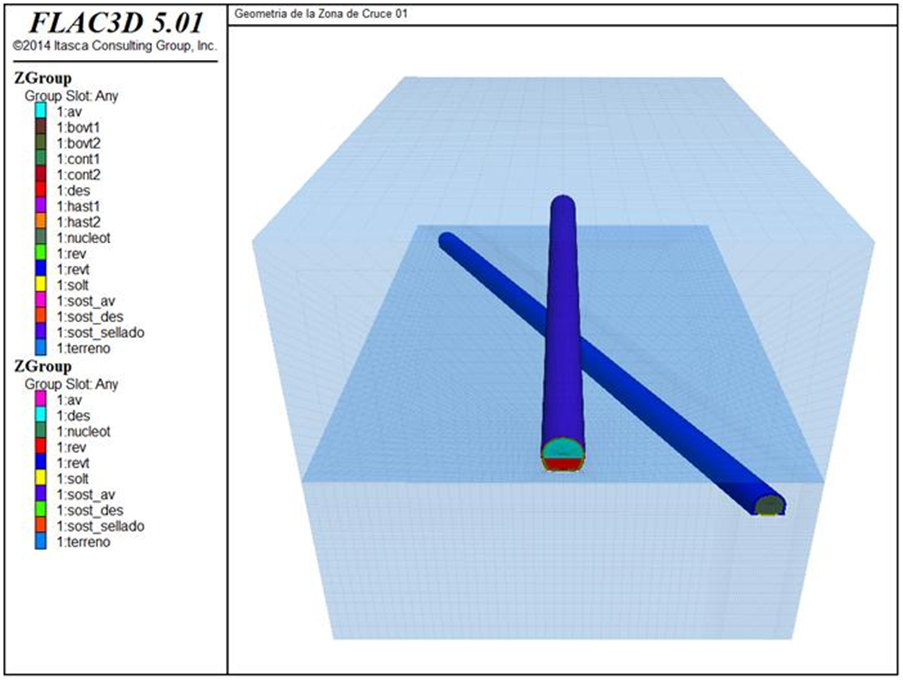

Las condiciones geométricas del cruce de los túneles, son:

- Altura de montera en clave, túnel de Brión 45 m.

- Altura de montera, túnel de La Graña 60 m.

- Esviaje en planta entre túneles, 58º.

- Separación vertical mínima entre túneles, 5,9 m.

A continuación se muestra una vista general del modelo numérico FLAC3D, el cual, según se observa, incluye en su centro la zona de cruce (punto singular objeto de análisis), para evitar posibles distorsiones en los resultados por efectos de borde.

Figura 7.- Vista general del modelo numérico FLAC3D.

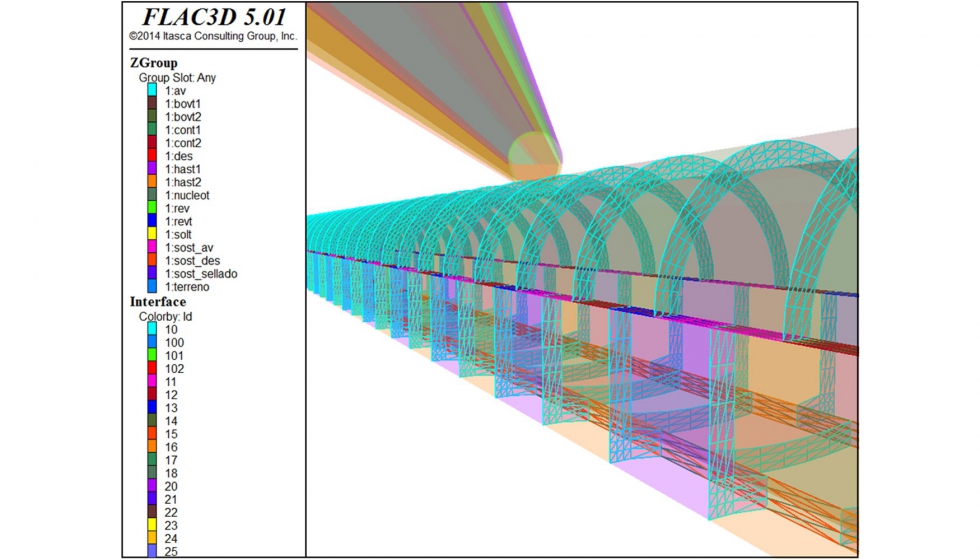

Caracterización de juntas constructivas

La respuesta estructural del túnel de La Graña depende en gran medida de la distribución y propiedades de las juntas constructivas, las cuales se representan numéricamente mediante planos de discontinuidad (“interfases”), en los que puede darse el deslizamiento relativo entre bloques e incluso, su separación.

Figura 8.- Modelo FLAC3D. Sistema completo de juntas de hormigonado en túnel de La Graña.

Las propiedades de las juntas se definen mediante un modelo constitutivo Elasto-Plástico, donde el comportamiento elástico viene gobernado por un valor de rigidez normal (KN) y otro de rigidez cortante (KS). En caso de agotamiento de la adherencia en dirección transversal, caracterizada por un comportamiento cohesivo y friccional (C y Ø), se produce la plastificación de la “interfase”. En dirección normal, la junta se mantiene elástica en todo momento, a no ser que se supere la máxima capacidad de tracción (Ts). Las propiedades asignadas a las juntas son:

- KS y KN=1,0e6 ton/m2/m. Valores de rigidez muy elevados, simulando un comportamiento rígido y frágil de las juntas de hormigonado.

- C=0 y Ø=30º. La adherencia entre bloques presenta características puramente friccionales.

- Ts= 0. La junta no opone resistencia a esfuerzos de tracción; se permite su libre apertura.

El contacto terreno-hormigón se determina también mediante modelo constitutivo Elasto-Plástico, tomando valores elevados de rigidez, tanto normal como cortante (KS y KN=1,0e6 ton/m2/m) y mínima adherencia en la superficie de contacto (C=0 y Ø=17º). De esta manera se favorecen unas condiciones de diseño próximas al estado denominado “full-slip” (deslizamiento libre). Se toma dicha hipótesis de diseño en base a una serie de tanteos previos, los cuales mostraban un mayor grado de deformación de la estructura en condiciones “full-slip”, lo que en este caso resulta más desfavorable.

NOTA: Condiciones de diseño del tipo 'Non-slip', deslizamiento terreno-hormigón coartado, se traducen en un mayor incremento tensional en el revestimiento, proporcional al grado de hiperestatismo de la estructura, lo que resulta menos crítico para el análisis actual.

Influencia del proceso constructivo

La adecuada estimación de las condiciones tensodeformacionales en las que actualmente se encuentra el túnel de La Graña, constituyen una de las claves del presente análisis. Por ello, la simulación numérica FLAC3D incluye una fase previa que representa la construcción inicial del antiguo túnel. Ante la falta de datos específicos en relación al método constructivo utilizado, se procede asumiendo un coeficiente de desconfinamiento del terreno (λ) de 0,3, anterior a la ejecución del revestimiento; posteriormente se somete dicha estructura a empujes del terreno reducidos al 70% de su valor máximo (Ɣh o K0Ɣh). La fase posterior de análisis la constituye el paso esviado del túnel de Brión sobre el actual túnel.

Deformación Límite de Tracción

En origen, Burland y Wroth (1974) [2] y Burland et al (1977) [4] definen el concepto de “deformación límite de tracción”, para estudiar la aparición de fisuras en vigas simples sin peso, bajo modos de deformación del tipo “arrufo y quebranto” (“sagging” y “hogging”). Esta sencilla aproximación da una idea de los mecanismos que generan fisuras en túneles sometidos a desplazamientos impuestos por el terreno. Según los autores, la aparición de fisuras se observa a partir de valores de deformación de entre 0,03% y 0,05%; valores superiores a las deformaciones de tracción correspondientes al límite tensional del material.

No obstante, aunque este parámetro constituye un indicador básico del nivel de daños, no representaría, necesariamente, un límite de servicio de la estructura, pues las fisuras pueden ser controladas.

Posteriormente, en su afán por definir diferentes niveles de impacto sobre edificios y estructuras similares, mediante la aparición de fisuras visibles, Boscardin y Cording desarrollan una nueva clasificación de daños (1989) [3], basada también en el concepto de deformación de tracción. De acuerdo con estos autores, valores de deformación inferiores al 0,05%, generan un nivel de daños despreciable, asociado con fisuras sub-milimétricas o microfisuras.

Análisis de resultados FLAC3D

El caso de estudio que nos ocupa - excavación de un túnel de Øexc~9 m, mediante técnicas tipo NATM, sobre un túnel en servicio y con mínima separación entre ambos - representa un problema de deformaciones impuestas sobre el revestimiento del túnel existente, por causa del desconfinamiento asociado a la apertura de la cavidad nueva, lo cual, en términos teóricos, se traduce en un desplazamiento hacia la derecha de la 'Curva Característica' del terreno. Este proceso implica una liberación de tensiones a la vez que se produce un incremento de las deformaciones (principio fundamental del Nuevo Método Austriaco).

Debido a la geometría del cruce, esviaje en planta de 58º y separación mínima de 5,9 m, y al proceso constructivo implementado, excavación mediante avances sucesivos y sostenimiento sensiblemente alejado del frente para liberar tensiones, se deduce que sobre el túnel de La Graña se inducen tres diferentes tipos de deformación:

- Ovalización de la sección transversal.

- Efectos torsionales sobre el revestimiento, respecto al eje longitudinal del túnel.

- Modos de deformación longitudinal del tipo ‘Arrufo y Quebranto’. El eje del túnel toma la forma de una campana de Gauss.

En el caso de estudio que nos ocupa, los distintos modos de deformación se manifiestan principalmente a través de la apertura de las juntas constructivas, las cuales debieran ser selladas tras la ejecución del nuevo túnel. Debido al grado de articulación de la estructura, según se verá a continuación, los incrementos tensionales quedan en un segundo plano. No obstante, el conocimiento del estado tensional del revestimiento del túnel de La Graña, en términos de tensiones principales, permite comprobar el posible agotamiento resistente de la sección.

El estudio de la ‘deformación de tracción’ representa un criterio de análisis adicional, tomándose como valor límite de deformación el 0,05%. Dado que la respuesta del sistema está íntimamente relacionada con el avance del nuevo túnel, los resultados del análisis se supeditan a las distintas posiciones del frente del túnel de Brión.

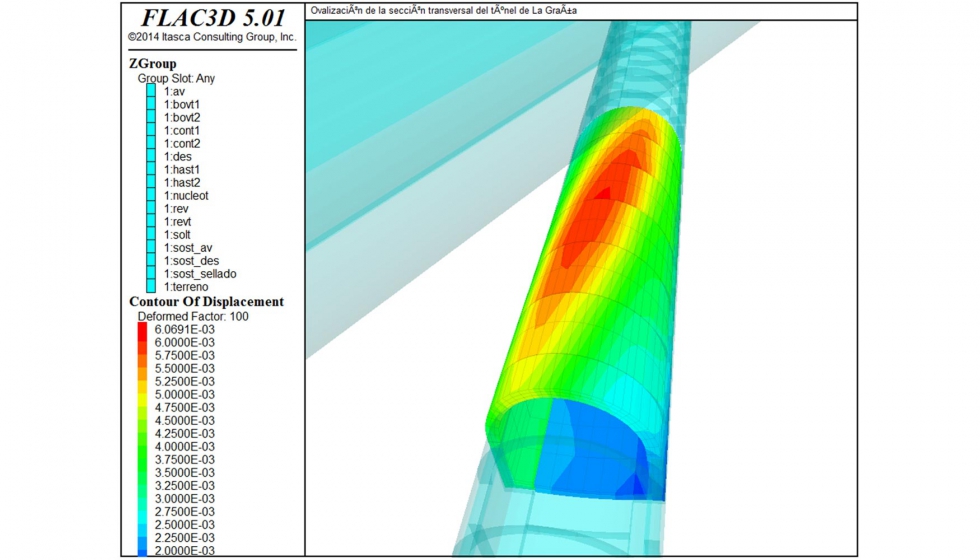

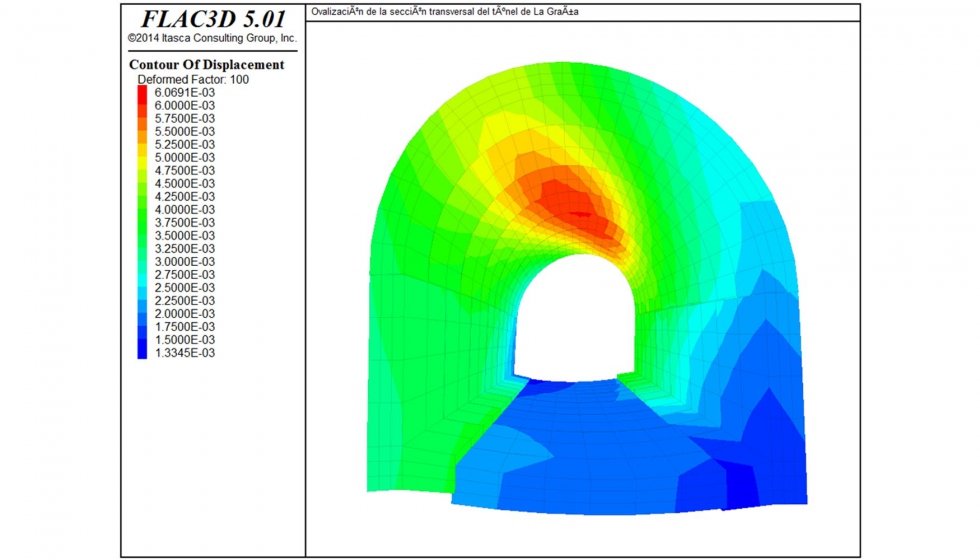

Ovalización de la sección y torsión de eje longitudinal

La ovalización de la sección transversal se produce por efecto del avance sucesivo del nuevo túnel. De tal forma que cuando el frente de excavación se sitúa en las inmediaciones de la zona de cruce, uno de los flancos del túnel de La Graña comienza a desplazarse, por efecto de la proximidad a la zona de excavación, mientras que el otro flanco permanece estático. Estos movimientos diferenciales generan la ovalización de la sección transversal.

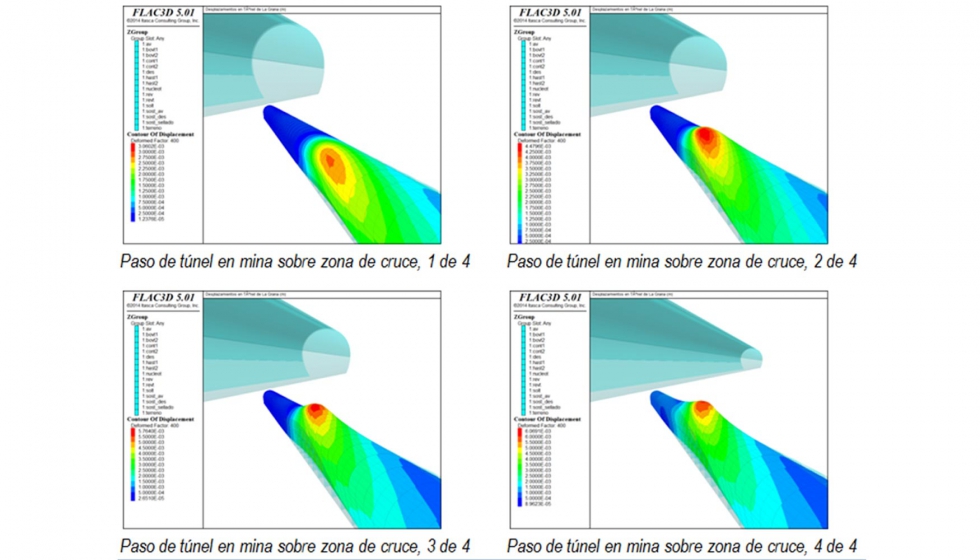

Por otro lado, el hecho de que el cruce se produzca de manera esviada, provoca un efecto torsional de eje longitudinal, sobre el revestimiento del actual túnel de La Graña. La figura siguiente muestra la evolución general de los desplazamientos inducidos sobre dicho revestimiento, en función de la posición a la que se sitúa el frente del nuevo túnel.

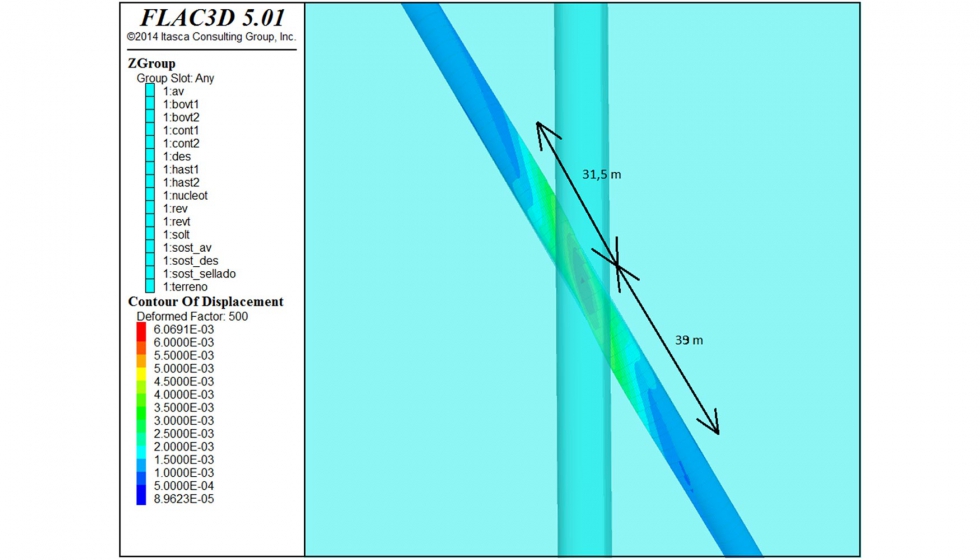

Figura 9.- Modelo FLAC3D. Deformaciones impuestas sobre el revestimiento del túnel de La Graña.

Según se observa en la siguiente figura, los desplazamientos verticales máximos en zona de cruce alcanzarán los 6 mm en clave, 2 mm en contrabóveda y 3,5 mm en zapatas.

Figura 10.- Modelo FLAC3D. Efectos de Ovalización de la sección y torsión de eje longitudinal.

Debido a que se generan mayores desplazamientos verticales en zapatas que en contrabóveda (diferencia de ~1,5 mm), según se muestra en la siguiente figura, se produce el agotamiento a esfuerzo cortante de las juntas longitudinales de hormigonado entre ambos elementos (desconexión entre bloques).

Figura 11.- Modelo FLAC3D. Efecto de desconexión contrabóveda-zapatas.

Deformaciones longitudinales de arrufo y quebranto

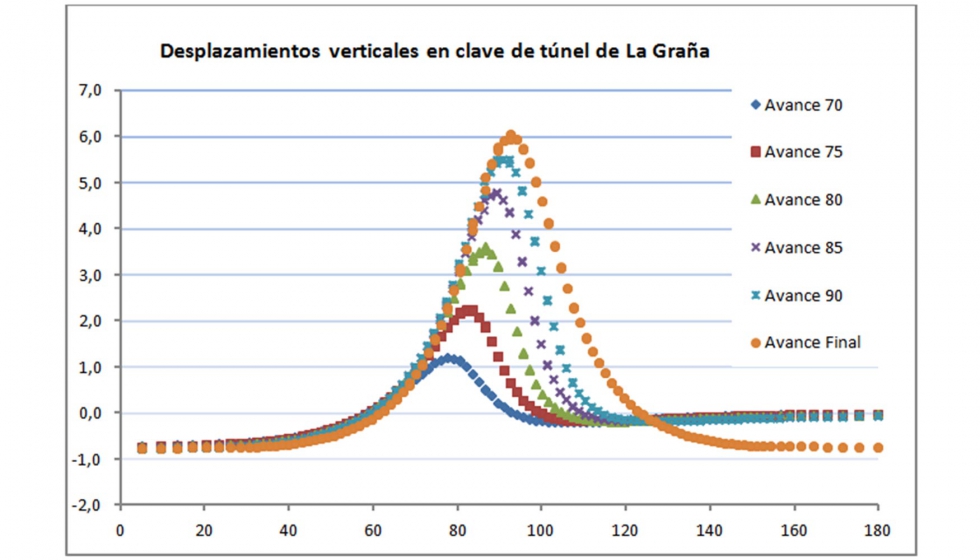

La gráfica siguiente muestra la evolución de los desplazamientos verticales que el desconfinamiento del terreno generado por la excavación del túnel de Brión induce sobre el revestimiento del túnel de La Graña. Según se observa, dichos desplazamientos varían en función de la posición del frente de excavación.

NOTA: En abscisas se representa la longitud del túnel; así pues, en el entorno del punto 90 se sitúa la zona de cruce. Por otro lado, en ordenadas se representa el desplazamiento vertical de los puntos situados en clave de túnel, en milímetros (mm). Cada serie se asocia a una posición de avance del nuevo túnel. El “avance 80” corresponde a la localización del frente sobre la zona de cruce.

Como podemos observar, el desplazamiento vertical máximo en clave es de 6 mm. Estos valores se van incrementando a medida que se aproxima la excavación del túnel de Brión; de tal forma que, incluso antes de alcanzar la zona de cruce, el túnel de La Graña comienza a experimentar movimientos. Las deformaciones longitudinales se adaptan a la forma de una campana de Gauss. La siguiente figura muestra la zona de influencia de las deformaciones (Valores superiores a 1,5 mm). Así pues, podríamos considerar que los puntos situados en el entorno de los 40 m, a ambos lados del punto de cruce, pudieran sufrir los efectos de la excavación.

Figura 13.- Modelo FLAC3D. Zona de influencia de las deformaciones.

Deformación de tracción

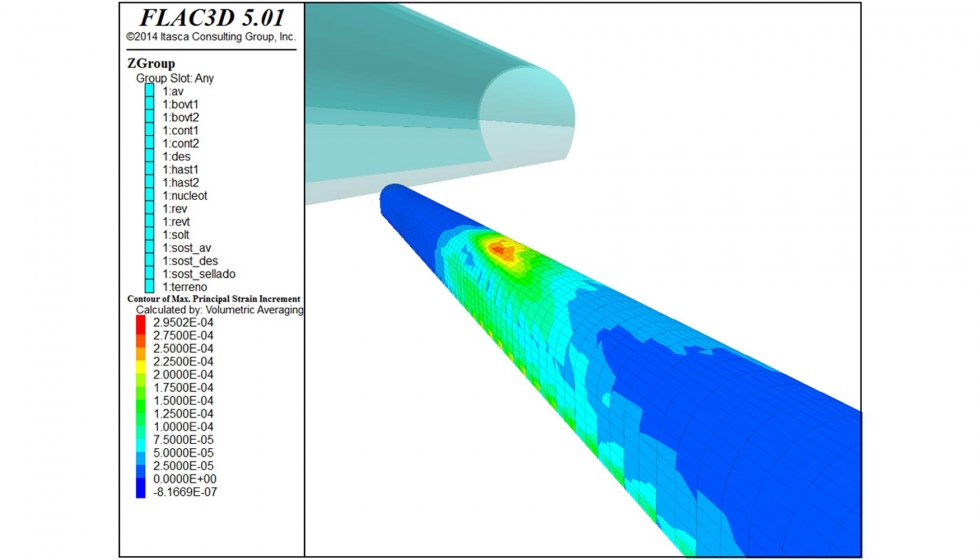

En relación a las deformaciones de tracción inducidas sobre el revestimiento del túnel La Graña, la deformación máxima alcanzada (2,95e-4 m/m ~ 0,03%), en clave y sobre el paramento exterior, se obtiene tras el paso del frente de excavación por la zona de cruce. Dicho valor resulta inferior al máximo admisible (0,05%) y en consecuencia, no se prevé la aparición de fisuras visibles sobre el túnel existente (Nivel de daños despreciable, posible aparición de microfisuras, criterio de Burland-Wroth y Boscardin-Cording).

Figura 14.- Modelo FLAC3D. Deformaciones de tracción (m/m). Túnel de Brión sobre zona de cruce.

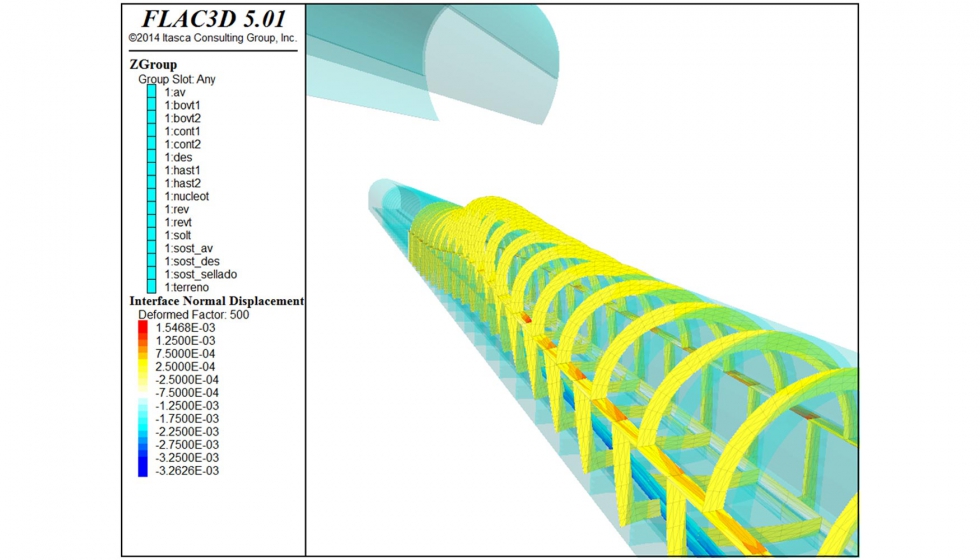

Apertura de juntas

La apertura de las juntas de hormigonado verticales, en sentido transversal al eje del túnel, responde principalmente a los modos de deformación del tipo “arrufo y quebranto”. Así pues, según se observa en la siguiente figura, en las zonas de “arrufo” la apertura de las juntas se produce en la parte inferior de la sección, en donde se localizan los esfuerzos longitudinales de tracción. En la zona de “quebranto”, parte central de la curva de Gauss, la apertura de las juntas se produce en la parte superior de la sección.

La apertura de las juntas verticales se incrementa a medida que avanza la excavación del túnel de Brión, hasta alcanzar valores máximos de unos 0,75 mm, cuando el frente de avance se sitúa sobre el cruce.

Figura 15.- Modelo FLAC3D. Aperturas de juntas constructivas (m).Túnel de Brión sobre zona de cruce.

Con respecto a las juntas longitudinales que representan el contacto entre la bóveda superior, de hormigón tradicional, y los muros de mampostería, éstas alcanzan un valor máximo de apertura de 1,55 mm, en zonas de “arrufo”. Este parámetro se asocia al grado de curvatura de la curva de Gauss que representa los desplazamientos verticales.

Según se comentó, la disposición de juntas verticales en hastiales constituye un mecanismo numérico que permite el comportamiento semi-articulado del elemento. Así pues, de modo teórico, la apertura total de la junta representa el sumatorio de la micro-fisuración generada entre mampuestos. Así pues, dado que la apertura máxima de las juntas verticales en hastiales es de 0,75 mm, se obtiene una deformación longitudinal media a tracción para tramos de 3 m de 2,5e-4 m/m (0,025%). Sumando a este valor una deformación de tracción en esos tramos de 2,0e-4 m/m (0,02%), se obtiene un valor total de 0,045%, inferior al valor máximo considerado como admisible (0,05%).

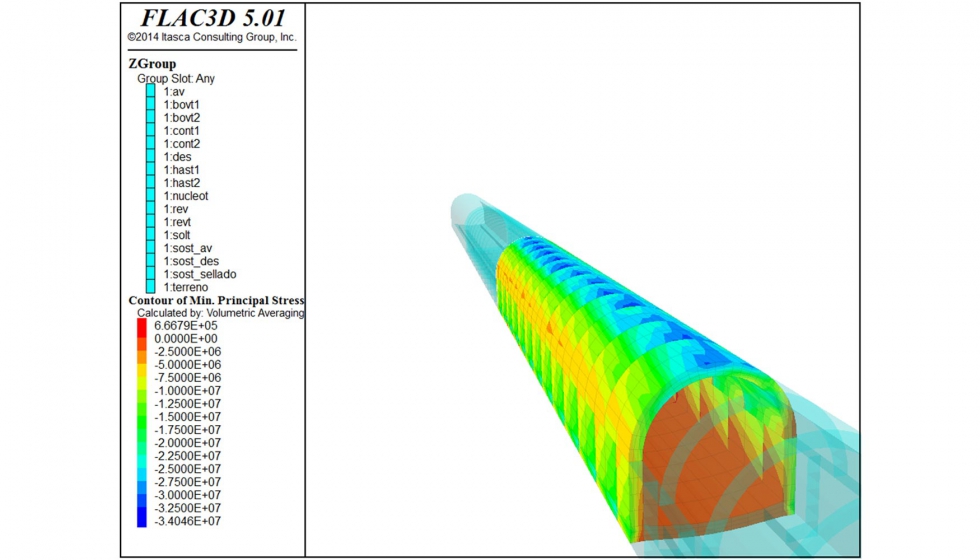

Nivel tensional del revestimiento

La siguiente figura muestra el nivel compresivo alcanzado por el revestimiento del túnel de La Graña en una situación inicial, fase previa a la excavación del túnel en proyecto; obteniéndose un valor máximo en clave, de 34,04 MPa.

Figura 16.- Modelo FLAC3D. Compresiones en revestimiento (Pa). Fase inicial.

Según se observa en la siguiente imagen, el incremento de compresiones en el revestimiento en cuestión, durante el paso de la excavación del nuevo túnel, resulta despreciable, alcanzándose valores máximos de 34,17 MPa.

Figura 17.- Modelo FLAC3D. Compresiones en revestimiento (Pa). Túnel de Brión sobre zona de cruce.

Por otro lado, al comparar ambas imágenes se deduce que, el desconfinamiento del terreno asociado a la excavación del túnel de Brión, produce, previsiblemente, una reducción de compresiones en hombros y hastiales.

NOTA: Según se observa, el nivel de compresiones en el revestimiento del túnel de La Graña, en una fase inicial, alcanza valores elevados en puntos específicos de la bóveda superior, al comparar con un valor habitual de resistencia del hormigón de 25 MPa. Esto confirma que el criterio de diseño establecido para estimar la situación inicial de carga sobre el túnel de la Graña - coeficiente de desconfinamiento λ=0,3 y GSIdiseño=30 -, resulta conservador pues, a tenor del buen estado en el que se encuentra el revestimiento analizado, suponemos que se están sobre-estimando tensiones. No obstante, independientemente del estado tensional inicial del revestimiento, los resultados del análisis muestran que los incrementos tensionales generados sobre el revestimiento del túnel de La Graña, por efecto de la excavación del nuevo túnel, son despreciables.

Medidas de mitigación de daños

En base a los resultados del cálculo FLAC3D, se definen a continuación una serie de medidas de refuerzo a disponer sobre el revestimiento del túnel de La Graña, con objeto de asegurar su integridad durante la excavación del nuevo túnel:

- La reducción de las tensiones de confinamiento verticales en los muros de mampostería, recomienda el refuerzo del elemento con anterioridad a la excavación del nuevo túnel, a través de una capa de gunita de 15 cm de espesor (HMF-30) sobre malla electrosoldada del tipo #150x150x8 mm.

- Para asegurar el correcto anclaje de la capa de hormigón proyectado a los muros de mampostería, se incluye una malla de 1,0x1,5 m de bulones autoperforantes horizontales, de 4 m de longitud y carga de rotura mínima 30 Tn.

- Para garantizar un modo de trabajo efectivo del conjunto de medidas de refuerzo del túnel, así como para corregir defectos de infraespesores de hormigón en capa de revestimiento (derivados del propio proceso de hormigonado del túnel La Graña), se aconseja la ejecución de inyecciones de contacto en trasdós de revestimiento, mediante lechada o mortero de cemento.

- Asimismo, se propone un sellado sistemático, mediante mástic bituminoso, de las juntas constructivas afectadas por la ejecución del nuevo túnel, evitando el deterioro de su superficie acelerado por las posibles filtraciones de agua. Las zonas susceptibles de sufrir los efectos de la excavación del nuevo túnel se localizan en el entorno de los 40 m a ambos lados de la zona de cruce, como se ha dicho.

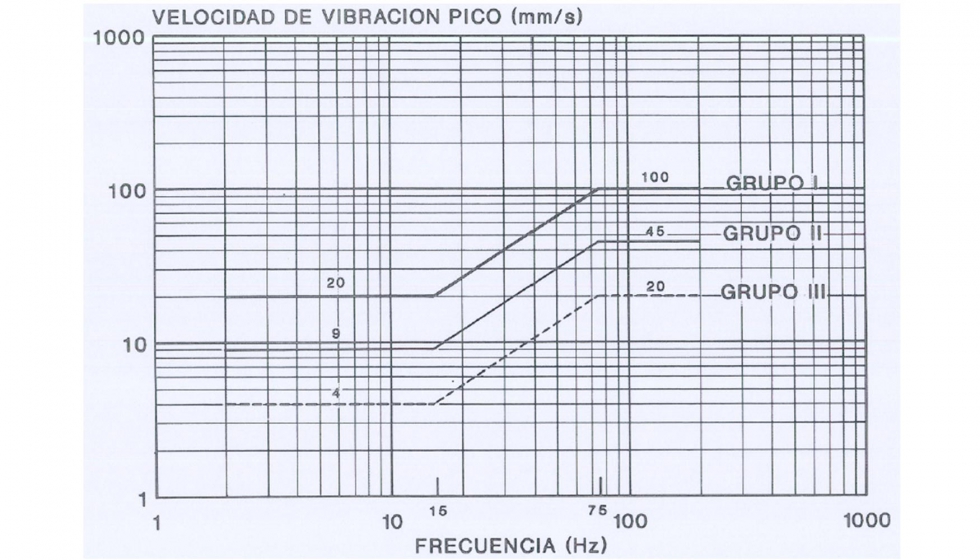

Para evitar daños en la estructura existente por efecto de las vibraciones generadas durante la perforación del nuevo túnel previsiblemente mediante técnicas de voladura controlada – y tensiones de tracción asociadas -, debe asegurarse que la velocidad de vibración de las partículas en el revestimiento a proteger, no supera los límites admisibles. El registro de velocidades debiera realizarse mediante la colocación de un sismógrafo triaxial en el interior del túnel de La Graña, justo en la zona de cruce.

Siguiendo los recomendaciones recogidas en la Norma UNE 22-381-93, asumiendo que el túnel de La Graña se clasifica como estructura del tipo I (Estructuras ligeras de hormigón que por su naturaleza no presenten especial sensibilidad a las vibraciones), obtenemos una velocidad límite de vibración de las partículas de entre 20 y 100 mm/s. Así pues, en caso de que se registren velocidades próximas a los 100 mm/s y adicionalmente se aprecie algún tipo de deterioro en el revestimiento (desconchamientos o fisuras visibles), debe reducirse la velocidad de vibración de las partículas hasta un mínimo de 20 mm/s, en función de las frecuencias registradas (ver figura siguiente).

Figura 19.- Criterio de prevención de daños (Norma UNE 22-381-93).

Dedicatoria

A Luna y Vera Romero, mis niñas, por alegrarme la vida.

Referencias

[1] JAMISON, D.B., COOK, N.G.W. (1979). An analysis of the measured values for the state of stress in the earth’s crust. In JAEGER, J.C., COOK, N.G.W. (Eds.), Fundamentals of Rock Mechanics, third ed. Chapman and Hall, London.

[2] BURLAND, J.B., WROTH, C.P. (1974). Settlement of buildings and associated damage. State of the Art Report. Conf. on Settlements of Structures. Cambridge, Pentech Press, London, pp 611-654.

[3] BOSCARDIN, M.D., CORDING, E.G. (1989). Building response to excavation-induced settlement. ASCE Journal of Geotechnical Engineering. Vol. 115, nº 1, pp 1-21.

[4] BURLAND, J.B., BROMS, B.B. & DE MELLO, V.F.B. (1977). Behavior of foundations and structures. Proc. 9th Int. Conf. SMFE, Tokyo, vol. 2, pp 495-546.