Influencia del flash y el peso del material de partida sobre la fuerza de conformado y el llenado de la matriz

La mayoría de las piezas forjadas en caliente requieren en la matriz de un canal de rebaba, produciendo un exceso perimetral de material que resulta de un volumen sobredimensionado del tocho inicial respecto de la pieza final, ayudando a llenar la matriz al frenar el flujo que intenta salir fuera de ella. El peso del tocho se ajusta según el método de corte. Con un cizallado aumentará, dado lo impreciso del sistema. Con sierras de disco podrá ajustarse hasta un mínimo que llene la matriz. Un espesor del flash excesivo podría no llenar la matriz, o uno reducido aumentar tanto la carga hasta poner en riesgo su resistencia. La influencia del largo de flash no es tan conocida. Por ello será necesario definir un valor mínimo que equilibre el alcanzar matrices ‘llenas’, con menores cargas.

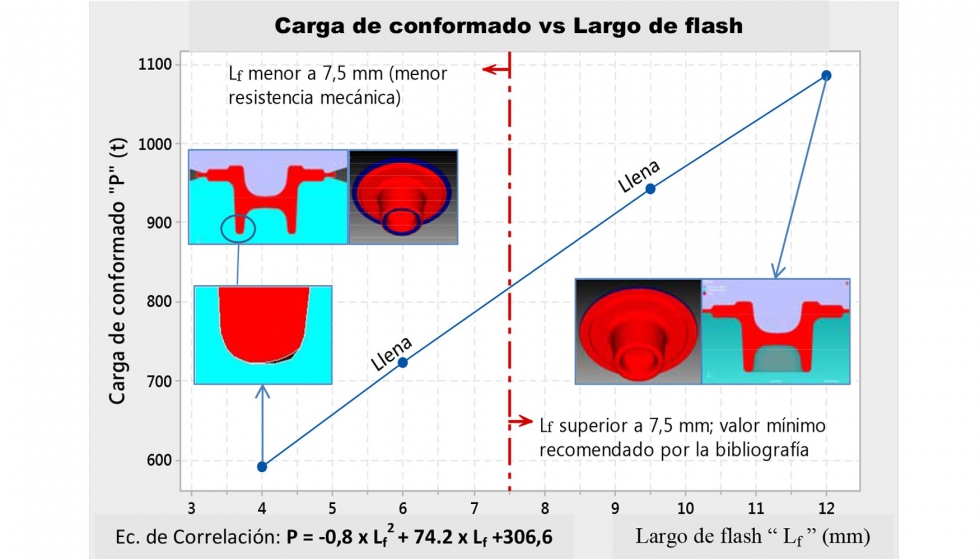

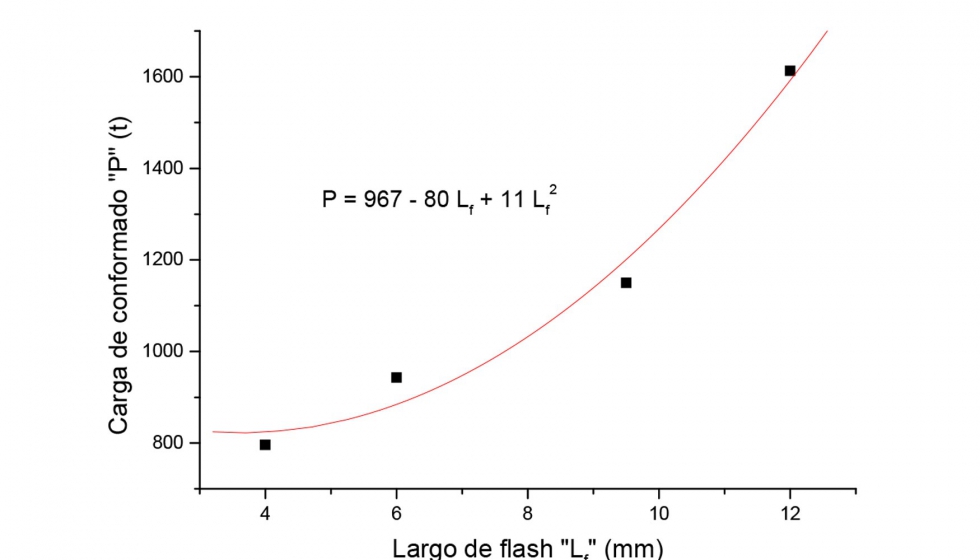

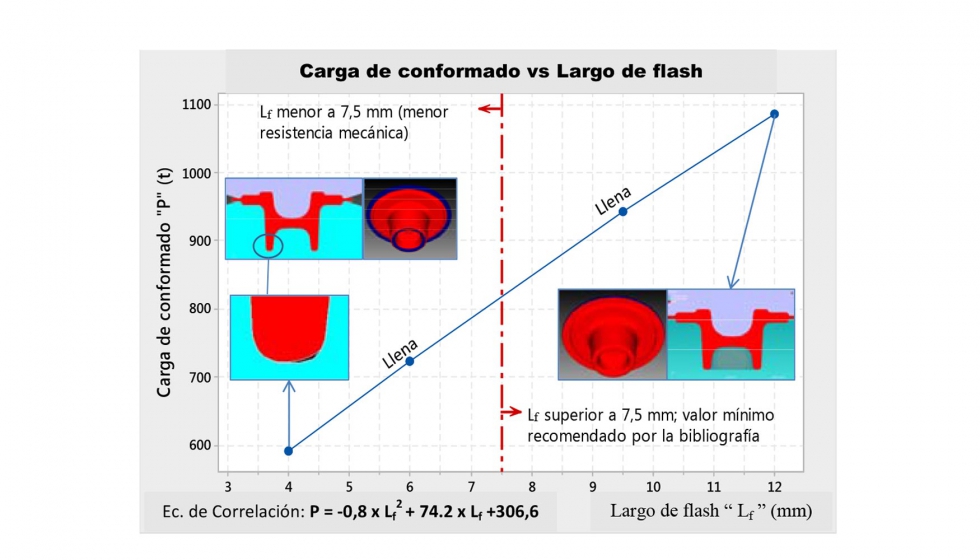

El gráfico anterior presenta, de forma resumida, un polinomio de regresión que establece la carga de conformado, en función del largo del flash. Asimismo, se muestra para qué largos del flash el material llenó la cavidad de la matriz y se indica el valor mínimo de 7,5 mm que aseguraría una resistencia mecánica del flash, señalado éste por la bibliografía especializada. Analizando el gráfico anterior se desprende que, con un material de partida ajustado, la carga aumenta con la longitud del flash. Que dado lo acotado del material, con un largo de 4 mm no sería posible llenar la cavidad de la matriz, aunque si en los otros casos. Que para un largo de flash ‘seguro’ de 7,5 mm de longitud, la carga de forjado resultaría de unas 820 t.

1. Introducción

La rebaba producida durante el forjado en caliente en matriz cerrada constituye un material de descarte (scrap), que en muchos casos puede representar un 50% ó más, del peso de la pieza forjada terminada [1]. A su vez, esta cantidad de rebaba depende del grado de complejidad geométrica de la pieza [2]. A mayor complejidad, más rebaba.

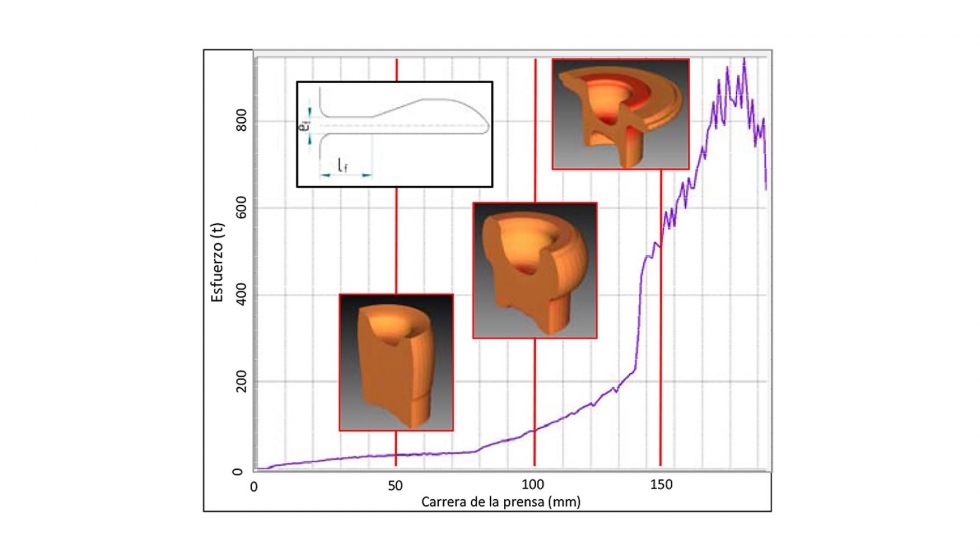

Como contrapartida posee las siguientes funciones: recibe el exceso de material que posee el tocho inicial respecto de la pieza terminada y asegura el llenado de la matriz, al frenar el flujo que intenta salir de ella, aumentando la presión interior. En el inicio de la deformación, el material de partida va siendo recalcado, y la carga es relativamente baja. Posteriormente, se ve forzado a ir adoptando la geometría de la cavidad, mientras la fuerza sigue aumentando. Sin embargo, no es hasta que el flujo comienza a atravesar el flash, cuando el incremento se vuelve de tipo exponencial. Por último, el pico máximo ocurre cuando cesa la carrera de la matriz superior. Este proceso será tanto más marcado (mayor carga), cuanto menor sea el espesor del flash.

Salvo algunas pocas piezas de revolución efectuadas en grandes series, y que en los países desarrollados se conforman por forja de precisión [3-6], la gran mayoría de aquellas que se forjan en caliente requieren que la matriz disponga de un canal de rebaba. El peso del material de partida puede ser ajustado según sea el método de corte. Así, si fuera un cizallado (típico de las forjas argentinas), deberá aumentar, dado lo impreciso del sistema. En tanto que, de usar sierras de disco, el tocho puede ajustarse hasta un mínimo que asegure el llenado.

Sin embargo, se debe ser muy cuidadoso en la elección del espesor del flash dado que, si resultara excesivo, la cavidad de la matriz podría no llenarse (pieza defectuosa), o si por el contrario, fuera reducido, producir un aumento tan significativo de la carga, que podría poner en riesgo tanto la resistencia de la matriz cuanto de la propia máquina de forja. Esta variable puede ser ajustada durante la preparación de la prensa.

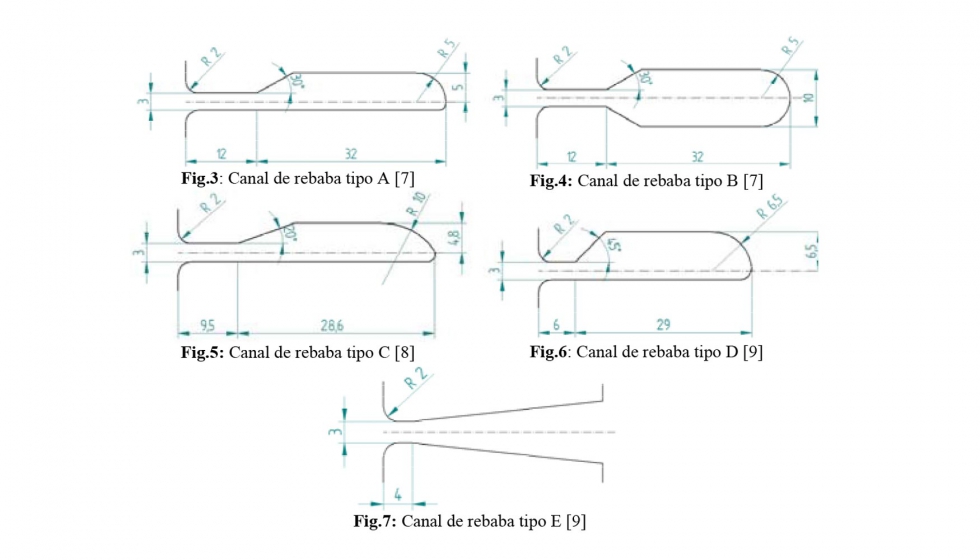

En relación a la influencia del largo de flash no es tan conocida. Por ello, será necesario establecer un valor mínimo, que equilibre el alcanzar matrices ‘llenas’ (piezas buenas) con menores cargas. Efectuada una revisión de la bibliografía específica hallamos que, si bien existen diversas geometrías que se recomiendan para el canal de rebaba [7-9], se desconoce cuál sería la influencia, de sus variaciones, sobre la carga de forjado y la calidad de las piezas. Así, por un lado, Jesús del Río [7] sugiere la utilización de dos geometrías, una de canal simple y otra de canal doble (es decir, un canal mecanizado en la matriz superior y otro en la inferior), cuyas dimensiones dependen del espesor de flash adoptado, y se obtienen a partir de tablas. Por otra parte, Bonnemezón [8], como resultado de su experiencia práctica recomienda emplear una geometría con un solo canal, mecanizado en la matriz superior (se facilita así la limpieza con aire de la estampa inferior), y cuyas medidas dependen del peso de la pieza terminada. Para finalizar, Marques [9] propone cuatro formas, dos de canal simple, una de canal doble y la restante, que si bien está mecanizada en ambas matrices, posee un ancho tan grande que alcanza la superficie exterior de la estampa (forma típica empleada en matrices construidas a partir de un material cilíndrico).

Algunos autores han estudiado como resulta la carga de forjado en caliente y matriz cerrada usando simulación numérica [10-14]. Mientras Kocanda [10-12] lo hizo para determinar cargas laterales de forjado, Simoes [13] con el objeto de compararlas con valores experimentales, obtenidos de prensas instrumentadas. En tanto que, Abate [14], comparó los resultados arrojados por métodos empíricos y aquellos de simulación numérica.

En consecuencia, dada la falta de antecedentes, en este trabajo nos hemos propuesto analizar por simulación numérica [15-16], para una geometría de pieza y un espesor de flash dados, la influencia de cinco distintas formas del canal de rebaba, sobre la carga de forjado, y que garanticen la obtención de piezas buenas. Dividimos entonces el trabajo en dos partes: un primer análisis considerando un sistema de cizallado (corte impreciso), que requiere una mayor cantidad de material de partida, y un segundo, con un tocho ajustado, como el que resultaría cuando se utilizara un sistema por sierra de disco (sistema preciso).

2. Experimental

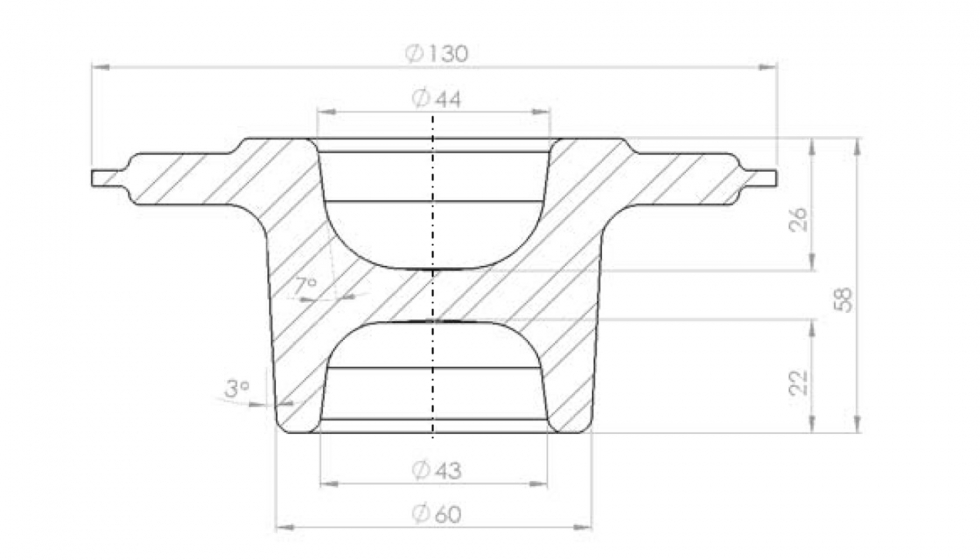

Para realizar el trabajo, se seleccionó una brida de acero SAE 1045, forjada a partir de dos materiales iniciales: a) Ø58 mm por 92 mm de largo (1,905 kg) para simular un proceso que hiciera uso de un material de partida cortado en forma imprecisa (cizallado en frío), y b) Ø58 mm por 81 mm de largo (1,678 kg) para simular el sistema de corte preciso (sierra de disco). El proceso fue realizado en dos pasos: recalcado (15%) y forjado en matriz final. La pieza terminada presentó un peso neto de 1,601 kg (205.280 mm3).

Como herramienta de simulación numérica se han empleado los softwares Simufact.Forming y Forge [15], habiendo efectuado los análisis en 2D, por cuanto se trata de un material de partida y una pieza con forma de revolución. Los datos utilizados en la simulación numérica fueron los siguientes:

- Tipo de pieza: brida

- Geometrías: archivos CAD 3D de las matrices

- Material de partida: barra de acero SAE 1045

- Espesor de flash (ef): 3 mm

- Longitud de flash (Lf): 4; 6, 9,5 y 12 mm

- Prensa mecánica: 230 mm de carrera, 842 mm de largo de biela

- y una rotación del cigüeñal de 100 golpes por minuto

- Temperatura de precalentamiento de las matrices: 170 °C

- Temperatura de forja: 1.200 °C

- Coeficiente de rozamiento: 0,3 [16]

- Primera operación: recalcado (15%)

- Segunda operación: forjado en matriz final

En relación a las diferentes geometrías de canales de rebaba indicadas en la bibliografía consultada, se optó por considerar cinco tipos (aquellas que presentaban mayores diferencias geométricas). Las mismas se presentan en las figuras a continuación:

3. Resultados y Discusión

Se presentan en forma separada según correspondan al sistema de corte impreciso (cizallado en frío) y preciso (sierra de disco).

3.1. Corte impreciso: Material de partida Ø58 mm por 92 mm

Se realizaron seis modelizaciones. Las primeras cinco correspondieron a las diferentes formas del canal (ver figuras 3 a 7), y en el caso que se tratara de un canal simple, este siempre ubicado en la matriz superior. La sexta modelización perteneció a la geometría tipo A, pero ubicada en la matriz inferior, a solo efecto de evaluar cómo podría influir la curvatura de la rebaba, sobre la carga.

Los valores obtenidos se muestran en la tabla que sigue:

|

Tipo de canal |

Carga (t) |

Observaciones |

|

A (simple) |

1.645 |

Largo flash = 12 mm |

|

A (simple) |

1.831 |

Largo flash = 12 mm; canal en la matriz inferior |

|

B (doble) |

1.582 |

Largo flash = 12 mm; la rebaba se curva hacia arriba |

|

C (simple) |

1.150 |

Largo flash = 9,5 mm |

|

D (simple) |

943 |

Largo flash = 6 mm |

|

E (doble) |

796 |

Largo flash = 4 mm; la rebaba se curva hacia arriba |

Analizando la tabla de valores anteriores se desprende que, la carga disminuye con la reducción del largo del flash:

Visto que, en este caso, la rebaba se curva hacia arriba, disponer el canal en la matriz inferior produce un incremento de la carga, aunque de poca significancia (+11,3%).

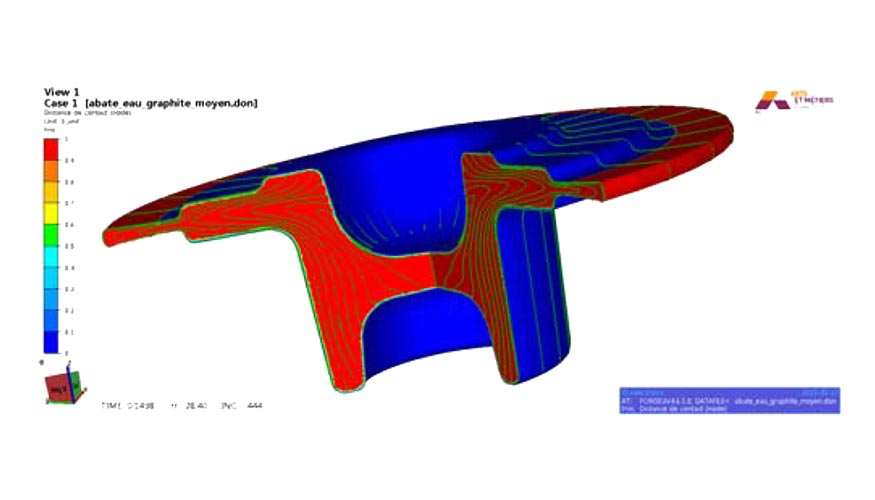

Como ya se comentó en la nota al pie de la tabla 1, el software también permite apreciar que la pieza no tendrá defectos, que el flujo es adecuado, y que el llenado de la matriz es completo (en la figura siguiente el color azul refleja que hay contacto entre material y matriz, en tanto que el color rojo muestra la falta de contacto).

- 3.2. Corte preciso: Material de partida Ø58 mm por 81 mm

Se realizaron 4 modelizaciones, correspondientes a los canales tipos A, C, D y E, dado que al usar materiales de partida ajustados, el alojamiento de rebaba no influye, y estos cuatro solo difieren en el largo de flash. Los valores obtenidos se muestran en la tabla 2:

|

Tipo de canal |

Carga (t) |

Observaciones |

|

A (simple) |

970 |

Largo flash = 12 mm |

|

C (simple) |

941 |

Largo flash = 9,5 mm |

|

D (simple) |

724 |

Largo flash = 6 mm |

|

E (doble) |

591 |

Largo flash = 4 mm |

Se presenta a continuación una curva de regresión que establece la carga de conformado, en función del largo del flash. Por otra parte, se indica y muestra para qué largos de flash el material llenó la cavidad de la matriz, así como el valor mínimo de 7,5 mm establecido por la bibliografía para esta variable [7]. Dicho valor debiera asegurar una resistencia mecánica adecuada del flash, propiciando una vida útil normal de la matriz, previa a efectuar el regrabado de la misma.

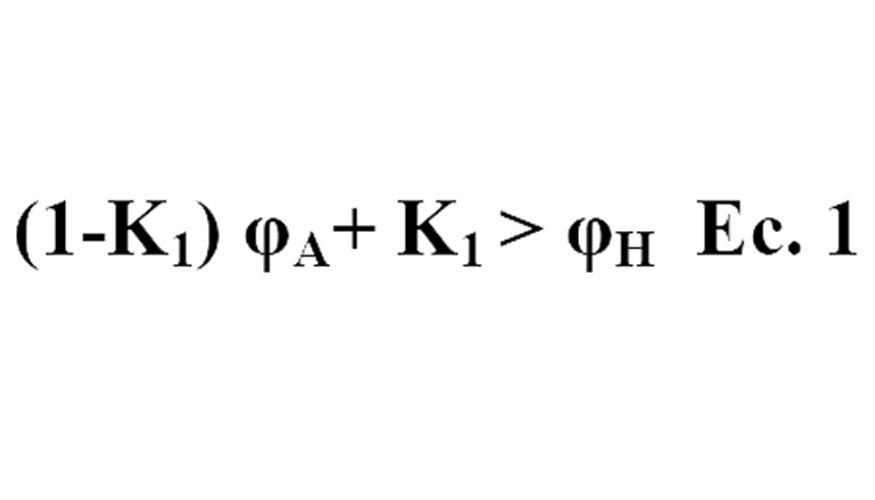

Del análisis del diagrama anterior se desprende que, con un material de partida ajustado, la carga aumenta con la longitud del flash. Que dado lo acotado del material, con un largo de 4 mm no sería posible llenar la cavidad de la matriz, aunque si en los otros casos. Que para un largo de flash ‘seguro’ de 7,5 mm de longitud, la carga de forjado resultaría de unas 820 t (se intuye que, la pieza estudiada hubiera resultado más sensible al llenado, si su cavidad de 22 mm, hubiera sido más profunda aún). Para completar el estudio, una forma no considerada hasta el momento para controlar la carga, obteniendo piezas buenas y minimizando el desgaste de la matriz en la cavidad final, es la utilización de una preforma [17]. Sin embargo, dado que este proceso es adicional, ya que como mínimo requiere una matriz más, o incluso una máquina específica, incrementando los costos de producción y disminuyendo la productividad, debe ser estudiado con detenimiento. En consecuencia, aplicamos la teoría de Tomov y Radev [18] sobre ambos materiales de partida. En este sentido, el criterio para establecer la necesidad o no de emplear una preforma, está dado por la siguiente condición:

Si ésta fuera cierta, sería necesario un paso de preforma. Para poder aplicarla, calculamos los valores de K1, fH y fA en ambos casos. En consecuencia:

- V = volumen de la pieza forjada sin rebaba = 205.280 mm3

- Hav = altura de un disco de volumen V, y cuyo diámetro Dmáx es el máximo de la pieza forjada sin rebaba = Hav = 15,46 mm

- Af = área máxima de la pieza a forjar sin rebaba = 13.273 mm3

- Ao = área del tocho inicial = 2.642 mm3

- Vis = volumen que resulta de la intersección entre el material de partida y la pieza forjada terminada.

A partir de estos datos, se pueden deducir los valores de la tabla siguiente:

|

Corte |

ϕH = In (H0/HAV) |

ϕA = lm[(AF/A0)2] |

Vis (mm3) |

K1 = V-Vis)/V |

(l-k1) ϕA + k1>ϕH |

|

Impreciso |

1,78 |

3,23 |

94.420 |

0,45 |

2,02>1,78 |

|

Preciso |

1,66 |

3,23 |

94.420 |

0,45 |

2,02>1,66 |

En razón de los valores obtenidos en la última columna se desprende que, sería necesario, tanto cuando se parte de un tocho inicial cortado por un método impreciso, cuanto con el sistema de corte preciso, la utilización de disponer en el proceso de forjado de una preforma.

4. Conclusiones

- Según sea el largo del flash y donde se ubique el canal de rebaba (matriz inferior o superior), la fuerza puede modificarse en forma significativa o ligera respectivamente.

- El canal tipo E asegura una carga menor, dado que combina el menor largo de flash con una geometría tal que no interfiere en la curvatura de la rebaba.

- En el caso de los canales simples, como los tipos A, C y D, la forma (ángulos) del alojamiento de la rebaba, no influye sobre la carga. De este modo, sería conveniente utilizar aquel cuyo mecanizado sea el más económico. Asimismo, con el material con peso de corte límite no se aprecia la influencia del alojamiento.

- Las tres variables determinantes sobre la fuerza son el espesor de flash, su largo y la ubicación en la matriz del canal de rebaba (inferior o la superior), aunque esta última en menor medida.

- Que un esfuerzo de conformado sea más alto que otro, no significa necesariamente una situación perjudicial, dado que una carga reducida, resultante de aplicar un flash corto, al producir una presión menor en el interior de la cavidad, podría no alcanzar para llenar la matriz, resultando entonces una pieza defectuosa. En consecuencia, se debe alcanzar un diseño equilibrado, que se adapte a la máquina de forja, que no produzca tensiones excesivas sobre las matrices, pero que alcance para obtener piezas buenas y con una superficie homogénea.

- La geometría de pieza estudiada no resultó ser sensible a modificar significativamente el llenado, cuando se cambia el peso de corte. Durante la simulación con material en exceso, la matriz se llenó en todos los casos. En tanto que, con el material ajustado, sólo no llenó en aquel cuyo largo de flash fue de 4 mm. De lo observado se intuye que, a medida que la altura de la cavidad de 22 mm de diámetro fuera más profunda, la sensibilidad frente al llenado debiera incrementarse.

- Según Tomov y Radev, la Ec.1 tiene en cuenta el desgaste de las matrices. Esto significa que, si bien sería posible forjar la pieza sin preforma, este proceso conduciría a un desgaste intenso de las matrices, especialmente en la zona del flash, no resultando apropiado desde el punto de vista de los costos de las herramientas y su duración.

- A modo de recomendación general, instrumentar las máquinas principales de forja, puede ayudar a las empresas a protegerlas contra sobrecargas, en tanto que aquellas forjas que dispongan de un software de simulación, les servirá también para ajustarlo con precisión a sus procesos.

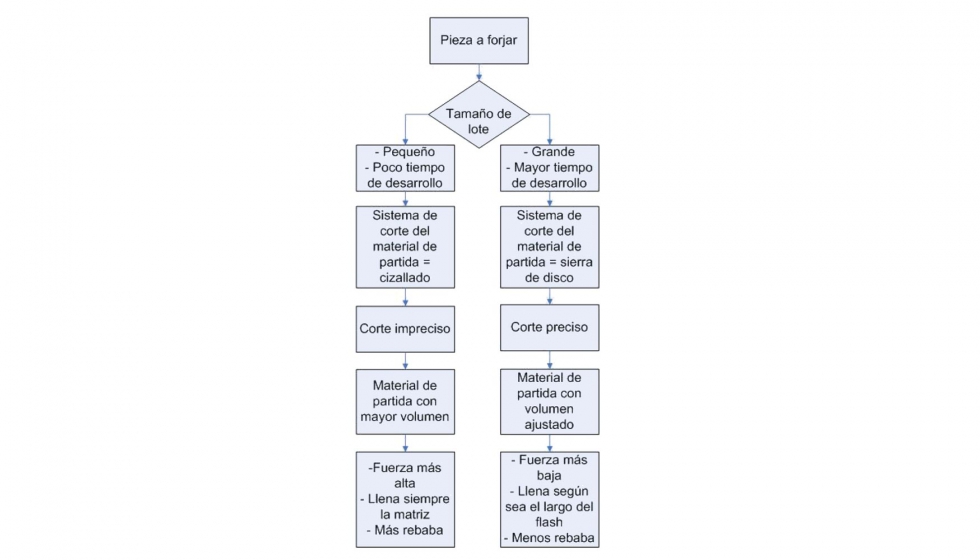

- Por último, con el diagrama de flujo siguiente, resumimos lo actuado durante el trabajo:

Referencias

[1] Abate, Pérez, Riu y Martinez Krahmer, Application of numerical simulation to reduce the flash of a hot forged automotive piece, Congreso PANACM 2015, Buenos Aires, Argentina, 2015 (paper).

[2] T. Altan, Cold and hot forging. Fundamentals and applications, ASM International, 2004 (libro).

[3] H. Kudo, Towards net shape forging, Journal of materials processing technology, 1990 (paper).

[4] Milutinovic and others, Precision forging – Tool concept and process design, Journal for technology of plasticity, 2008 (paper).

[5] Bonnemezón, Abate y Martinez Krahmer, Ingeniería del forjado moderno, Editorial Veicorgraf, Buenos Aires, Argentina, 2014 (libro).

[6] www.hatebur.com/hatebur-de/index.php

[7] Jesús del Río, Conformación plástica de materiales metálicos, Editorial Dossat, Madrid, España, 2005 (libro).

[8] Bonnemezón-Martinez Krahmer, Práctica industrial de la forja en caliente, Editorial Nueva Librería, Argentina, 2012 (libro).

[9] A. Marques andothers, A importancia dos sistemas CAE/CAD/CAM na fabricacao de matrizes para o forjamento a quente de um flange, Congreso SENAFOR 2012 (paper).

[10] A. Kocanda and P. Czyewski, An influence of some process parameters on lateral forces in forging dies, Computer methods in materials science, 2007 (paper).

[11] A. Kocanda and P. Czyewski, Experimental and numerical analysis of side forces in a forging die, Journal of Mechanical Engineering, 2008 (paper).

[12] A. Kocanda and P. Czyewski, Numerical analysis of lateral forces in a die for turbine blade forging, Archives of civil and mechanical engineering, 2009 (paper).

[13] D. Simoes e A. Moraes, Simulación numérica na predição de carga de conformação, Revista Forge, 2010 (publicación em revista).

[14] Abate, Perez, Martinez Krahmer y Bigot, Estimación de la fuerza de forjado en caliente por métodos empíricos y simulación computacional, Jornadas Tecno-INTI 2015 (paper).

[15] www.simufact.de/en y www.transvalor.com/fr

[16] Martynenko, Martinez Krahmer, Determinación de coeficientes de fricción, para la simulación numérica de los procesos de forjado, por el método pin-on disk, Congreso TriBaires, Buenos Aires, Argentina, 2013 (paper).

[17] R. Radev, Process planning support for intermediate steps design of axisymmetric hot close-die forgings parts, Intelligent Production Machines and Systems: 2nd I* PROMS Virtual Conference, 2006 (paper).

[18] B.Tomov and R.Radev, An example of determination of preforming steps for hot die forging, Journal of Materials Processing Technology, 2004 (paper).