El sector del molde de Portugal busca nuevos mercados más allá de la automoción

Dos días de visitas a diferentes empresas fabricantes de moldes en Portugal dan una idea de la potencia de este sector industrial, que se mantiene fuerte pese a los vaivenes de uno de sus principales sectores cliente, el automóvil. Quizá por ello la mayoría de las empresas buscan reducir la dependencia de este mercado y apuestan por encontrar nuevos nichos como la energía, el aeroespacial y los bienes de consumo.

Visitar la industria del molde en Portugal es siempre un revulsivo. Mientras que la construcción de moldes en España y gran parte de Europa ha sufrido un notable deterioro durante años, la realidad de las empresas portuguesas debería ser un modelo a seguir. Sus empresas destacan por disponer de la tecnología más avanzada, estar en permanente reinvención, mostrar una firmeza estratégica y una apuesta valiente por la inversión. El resultado es claro: los fabricantes de moldes portugueses se han posicionado como actores clave en la élite de los mercados globales como pudimos constatar desde Interempresas durante la visita a los principales polos industriales —Marinha Grande y Oliveira de Azeméis—, para conocer más sobre esta industria que, a pesar de las dificultades del entorno, se mantiene próspera y con altas dosis de optimismo.

Dos zonas desde las cuales los moldes portugueses llegan a todos los confines del mundo, gracias también a las plantas que muchas de estas empresas tienen repartidas en diferentes países, desde Asia hasta Latinoamérica. Y es que la exportación del molde portugués alcanza niveles del 80% e incluso más, en términos generales.

Además, el panorama de fabricación de moldes en Portugal muestra una industria con larga trayectoria, marcada por empresas familiares que, en algún caso, superan los 80 años de historia. Compañías que han evolucionado desde la producción de pequeños moldes, como los destinados a juguetes, hasta desarrollar herramientas de gran complejidad, incluyendo moldes de hasta 40 toneladas —excepcionalmente más— y abarcando diversas tecnologías más allá de la inyección, como la estampación o el conformado de plástico. El responsable de una de las empresas con más historia en el sector lo explicaba así: “No vendemos moldes sino confianza para mantener una relación con el cliente a lo largo del tiempo”.

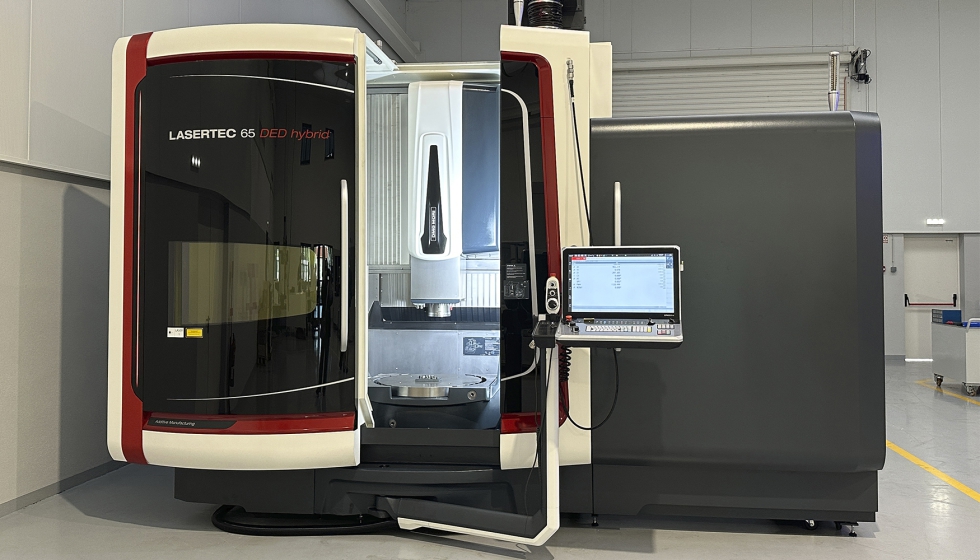

En todas las empresas visitadas vimos diferentes factores comunes: su apuesta por la sostenibilidad —tanto en sus propios procesos como en el diseño de las plantas de producción para que sean medioambientalmente óptimas, con energía procedente de fuentes renovables—, la búsqueda en la medida de lo posible de nuevos nichos que les permitan diversificar sus sectores cliente y la constante inversión en nuevas tecnologías, entre las cuales, la fabricación aditiva metálica.

Entre los sectores que más atraen su interés y que siguen demandando moldes de calidad se encuentran la industria eléctrica y electrónica, el packaging para la industria alimentaria en toda su amplitud, elementos para el ámbito doméstico, pequeños electrodomésticos o incluso utillajes.

Las empresas moldistas en Portugal están capacitadas para producir desde pequeños moldes hasta herramientas de gran complejidad, incluyendo moldes de 40 toneladas o más.

El molde portugués sigue fuerte, vivo y con ganas de seguir marcando el paso para mantener el pulso a los fabricantes de países asiáticos que sin duda vienen a sacudir el mercado. Pero es que más allá de la fabricación de moldes, muchos y muy variados, desde pequeños para piezas del mundo de la electrónica hasta algunos de varias toneladas para camiones y vehículos pesados, uno de los factores más diferenciadores de los moldistas portugueses es su capacidad para, también, ofrecer la producción de pieza final mediante la inyección de plástico en sus propias plantas. Algo que incluso ha supuesto la apertura de una nueva línea de negocio altamente rentable.

Lo que a buen seguro empezó con maquinaria para probar los moldes y realizar las modificaciones pertinentes antes de la entrega al cliente ha acabado, en algunos casos, suponiendo un servicio a terceros gracias a la alta tecnología instalada. Y es que pasear por las plantas de los fabricantes de moldes es un viaje a la tecnología más avanzada con reconocidas marcas de máquinas-herramienta de 3 y 5 ejes o electroerosión. La especialización en moldes de tamaño medio a grande, complejos, multimateriales y overmolding es una también una característica común entre estas empresas.

El sector es tan diverso como sus clientes, de modo que entre las empresas podemos encontrar además especialistas en fabricación de moldes para fundición o en la tecnología SMC (Sheet Moulding Compound), utilizada en procesos de moldeo por compresión en caliente para producir piezas grandes, con altas propiedades mecánicas y un excelente acabado superficial. Un factor diferencial en los mercados internacionales con alta demanda de vehículos agrícolas, por ejemplo.

Innovación, innovación e innovación

La producción de moldes, si bien es un segmento muy consolidado, no por ello deja de necesitar innovación constante para reducir costes, tiempos o incorporar nuevas tecnologías que mejoren los productos finales.

Ello explica la incorporación de la fabricación aditiva metálica que les permite obtener nuevos diseños, mejorar los canales de refrigeración, prototipar o ejecutar moldes especiales, o su firme apuesta por la automatización. Todas las plantas tienen al menos alguno de los procesos robotizados si no más, lo que les permite la producción desasistida en determinadas producciones.

Asimismo, algunas están incorporando la tecnología In-mould decoration (IMD), un proceso que combina la decoración y el moldeo por inyección de piezas de plástico en un único paso. Ello permite crear decoraciones sin costuras y de alta calidad que, combinado con IML (In-mould labelling), ofrece funcionalidades añadidas e interactivas de panel táctil. Piezas que ya podemos encontrar en el sector del automóvil, pero también en electrodomésticos y electrónica de consumo.

Ejemplo más de la constante búsqueda de nuevos retos que les permitan mantener su posición en el mercado y alejarse de aquello estándar para dar servicio a los pedidos más complejos imaginables.

En la gran mayoría de moldistas existe un importante parque de inyectoras de plástico, dedicado tanto a probar los moldes como a la producción de piezas para clientes.

Más allá de la fabricación

Otra característica común entre los moldistas portugueses es su capacidad para la ingeniería integral. Es decir, abarcan desde el diseño inicial —mejorando si es posible incluso la propuesta del cliente— hasta el control de calidad mediante Laser Tracker a pie de máquina y en CMM para un control exhaustivo de las piezas, además de las pruebas en sus propias máquinas de inyección. También destacan sus departamentos de I+D que trabajan para desarrollar mejoras constantes a su producción y la de sus clientes con el apoyo de software especializados en moldes e incluso alguno de desarrollo propio.

Pero, aunque todas son punteras en tecnología, también tienen claro que un factor clave es contar con talento y retenerlo. Porque el sector del molde, aunque esté cada vez más automatizado, sigue requiriendo personal cualificado para ciertos procesos de muy alta precisión o pulido, por ejemplo, que marcan la diferencia. Esta dificultad en encontrar personal técnico joven ha llevado a algunas empresas a establecer acuerdos con centros de formación y universidades para atraer talento.

Entre sus servicios, además, se encuentran también realizar modificaciones, mejoras o reacondicionamiento de moldes antiguos, incluso de otros fabricantes, aportando un servicio añadido que no deja de fidelizar al cliente.

El fabricante de maquinaria

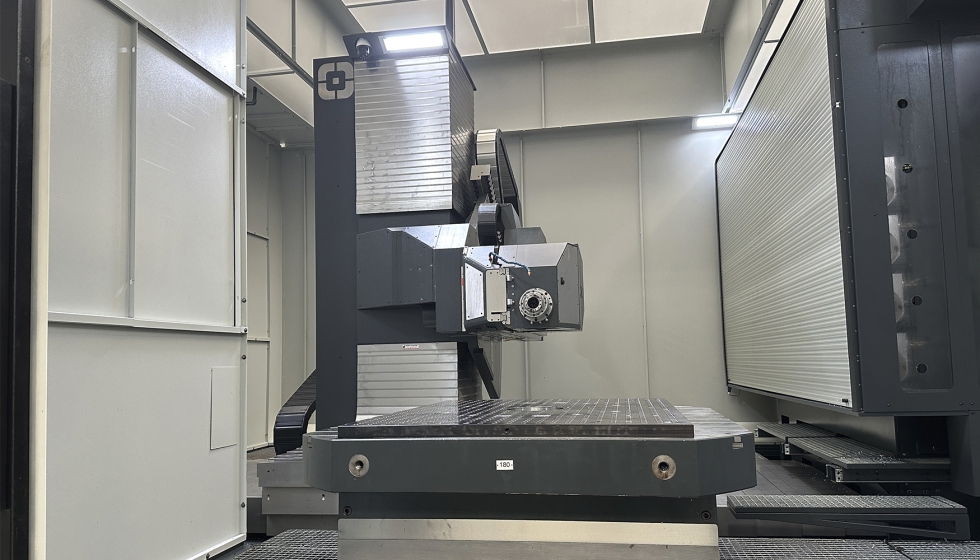

La fabricación de un molde requiere de unos determinados procesos de arranque de viruta, especialmente taladrado y fresado, que, cuando incorporan automatización y cambio rápido de herramientas, pueden marcar la diferencia en cuanto a competitividad se refiere. Una exigencia que los moldistas trasladan al fabricante de la maquinaria para garantizar una producción lo más fiable posible. Por ello, los centros de 5 ejes, fresadoras, tornos y equipos híbridos son parte del decorado de estas plantas.

Los grandes moldes exigen grandes máquinas, como esta que combina taladrado - fresado para moldes pero también sectores como la energía, la energía nuclear o la defensa, con sistema de cambio rápido y control de herramientas.

Todas las empresas visitadas forman parte del clúster portugués de ingeniería y herramientas (Cluster Engineering & Tooling), representado por Pool-Net, dedicado a promover la excelencia de las industrias portuguesas de moldes y plásticos. Bajo la marca común ‘Engineering & Tooling from Portugal’, las empresas ejercen de embajadoras de una industria pionera e innovadora a nivel internacional del sector del molde y el plástico, mostrando su capacidad de proporcionar soluciones globales a mercados tan complejos como la automoción, la aeronáutica y aeroespacial, los dispositivos médicos o el sector del embalaje y la electrónica, entre otros.