Estreno mundial de la Allrounder 475 V: compacta, eficiente y versátil

Arburg presentará en la feria K 2025 la nueva máquina vertical Allrounder 475 V, con una fuerza de cierre de 1.000 kN. El modelo se caracteriza por su eficiencia energética, dimensiones reducidas y un precio-rendimiento competitivo. Está concebido para aplicaciones estándar y puede emplearse tanto en procesos manuales como en automatización para el sobremoldeo de insertos.

Diseño compacto y mayor espacio para el molde

Eficiencia energética

La máquina puede equiparse con unidades de inyección hidráulicas de tamaño 100 a 400. De serie incluye el sistema Arburg servo hidráulico (ASH), que ajusta de forma continua los servomotores refrigerados por agua en función de la demanda real de potencia. Esta configuración permite reducir el consumo específico de energía hasta un 60% en comparación con las máquinas hidráulicas convencionales.

Estreno mundial en la K 2025: la Allrounder 475 V es una máquina de inyección vertical compacta, eficiente en consumo energético, rentable y flexible.

Nuevo control Gestica lite

Otra novedad es el control 'Gestica lite', que simplifica el manejo y facilita el aprendizaje de personal con poca experiencia. Su panel ofrece una visualización clara del trabajo en curso, los procesos activos y las tareas pendientes, con funciones de asistencia opcionales para garantizar la calidad de la plastificación y de las piezas moldeadas.

Automatización flexible

Ejemplo práctico en la feria

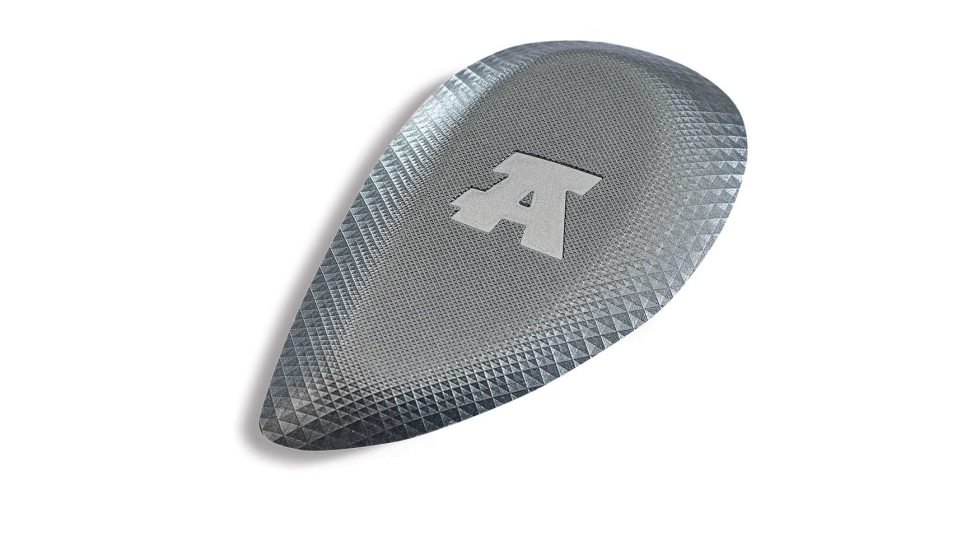

En la K 2025, la Allrounder 475 V producirá la cubierta de una llave inalámbrica basada en el diseño 'Generic Keyfob' de Huf. La carcasa se fabricará con reciclado posindustrial de PC/ABS y se decorará con la tecnología PLF (Protective Layer Finish) de Leonhard Kurz mediante un sistema IMD con inserto estructurado. La lámina decorativa de PET se aplicará dentro del molde, evitando procesos de pintado posteriores y permitiendo el reciclaje del producto. El proceso incluye también la aplicación de un logotipo y una textura superficial en la propia herramienta.

R-Cycle y manipulación automatizada

La célula de producción incorporará un robot Kuka de seis ejes para la manipulación de las piezas. Tras la extracción del molde, el componente pasará por una estación láser de marcado, un fresado para eliminar film sobrante y generar la geometría final, y un proceso de limpieza y desbarbado antes de su salida en cinta transportadora.

La aplicación está vinculada a la iniciativa R-Cycle, que permite asociar datos sobre reciclabilidad y composición del material mediante un código en la pieza. Estos pasaportes digitales facilitan la trazabilidad de los flujos de materiales y contribuyen al desarrollo de un ciclo cerrado para los plásticos.