La firma austriaca estará presente en la feria K 2025 en Düsseldorf, pabellón 15, stands B42 y C58

Engel presenta una solución industrializada para fabricar componentes estructurales de bajo peso en la K 2025

La feria K 2025 servirá de escenario para que Engel muestre una solución de producción ya preparada para la fabricación eficiente de componentes estructurales ligeros con menor consumo de material. La empresa, representada por Roegele, presentará un sistema automatizado de moldeo por inyección para la producción de manillares de bicicleta fabricados íntegramente en plástico para la firma Canyon Bicycles, sustituyendo así el aluminio y reduciendo los tiempos de fabricación a una fracción respecto al proceso convencional.

Celda de producción altamente integrada para construcción ligera estructural: En la feria K 2025, Engel presenta una solución compacta para la fabricación eficiente de cuerpos huecos reforzados con fibra, con un menor consumo de material, ciclos de producción cortos y máxima flexibilidad de diseño.

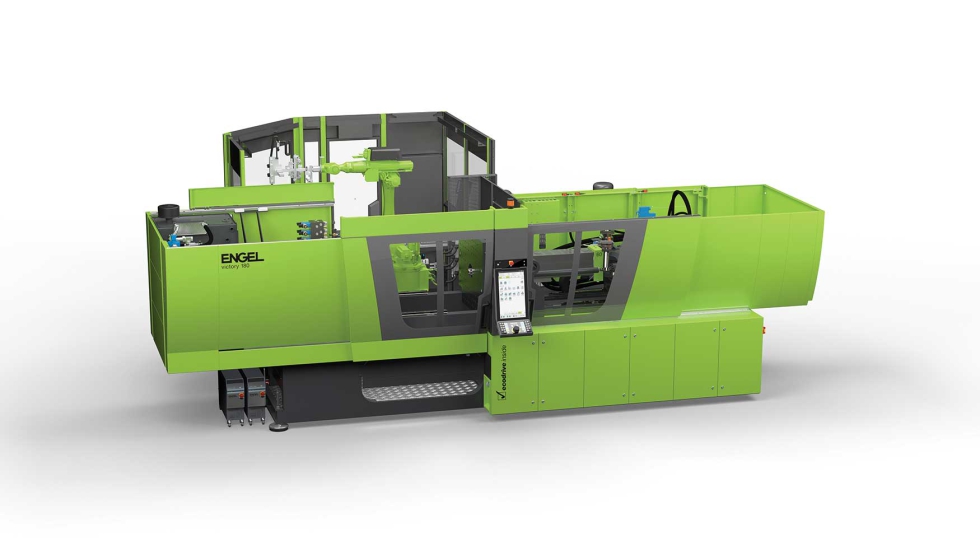

La célula está basada en una máquina de inyección Engel victory 180, sin columnas de sujeción y con una fuerza de cierre de 1.800 kN. En ella se combinan el sobremoldeo de cintas unidireccionales de fibra de carbono, previamente insertadas en el molde, con la generación de una estructura hueca, todo en un solo paso continuo. Frente al proceso en aluminio, que requiere múltiples etapas, este método permite fabricar cada pieza en apenas 60 segundos. Según Engel, esta eficiencia se traduce en un aumento notable de la capacidad de producción y una reducción sustancial de los costes.

El manillar resultante sustituye por completo una solución de aluminio, con una reducción de peso de aproximadamente el 15% y una mejora en la absorción de vibraciones. Se trata de un avance técnico que, más allá del sector deportivo, podría aplicarse también en la automoción y otras áreas que demandan estructuras ligeras y resistentes.

Resistente, ligero y funcional: el nuevo manillar de bicicleta desarrollado para Canyon Bicycles. Producido con el sistema de Engel, este componente sustituye completamente a una solución en aluminio, con un tiempo de ciclo muy reducido, aproximadamente un 15 % menos de peso y una mejor absorción de vibraciones.

Los componentes están fabricados con una poliamida 6 reforzada con un 50% de fibra de vidrio, proporcionada por Domo Chemicals, que garantiza la rigidez y resistencia requeridas. Las cintas unidireccionales de carbono (UD tapes), cuatro por pieza, se colocan en el molde antes de la inyección. Gracias a su integración, el componente mantiene un alto rendimiento mecánico incluso con paredes delgadas y estructura hueca.

Durante el proceso de inyección, se emplea la tecnología fluidmelt para inyectar gas y desplazar el núcleo plástico hacia la unidad plastificadora, generando una cavidad hueca en el interior del componente. El material desplazado se reutiliza directamente en la producción de la siguiente pieza. La integración completa de estos procesos en un solo ciclo continuo permite ciclos rápidos y alta repetibilidad. La combinación de refuerzo localizado y tecnología fluidmelt posibilita geometrías complejas y ligeras, con alta libertad de diseño y una notable reducción de material y consumo energético.

El manillar ya ha superado todas las pruebas y certificaciones requeridas, cumpliendo con las normas ISO aplicables y las especificaciones internas de Canyon. Está previsto que entre en producción en serie en 2026. Según Engel, esta solución no solo mejora el comportamiento técnico del componente, sino que también facilita una producción más local y sostenible en Europa, reduciendo de forma significativa su huella de carbono.

La automatización de la célula está a cargo de un robot articulado Engel easix, que se encarga tanto de la inserción precisa de los insertos roscados y cintas de fibra, como de la retirada de las piezas terminadas. Todos los movimientos y pasos del proceso se coordinan desde la unidad de control central CC300 de la máquina de inyección, lo que simplifica el manejo y mejora la fiabilidad del proceso.

La máquina Engel victory 180 que se mostrará en funcionamiento durante la feria está especialmente concebida para componentes grandes y moldes complejos. Su diseño sin columnas y su amplia zona libre de moldaje permiten emplear moldes voluminosos en equipos de dimensiones compactas, lo que representa una ventaja clara en procesos automatizados de alta complejidad.

Tanto la combinación de tecnologías como la solución de producción pueden adaptarse modularmente a otras geometrías de componentes y necesidades de distintos sectores. Esto hace que el sistema sea aplicable no solo a productos de deporte y ocio, sino también a componentes estructurales para vehículos u otras piezas técnicas con formas huecas. Con esta demostración, Engel subraya cómo la integración de procesos consolidados puede abrir nuevas vías hacia soluciones de construcción ligera más eficientes, sostenibles y viables económicamente.