Ascamm comparte su visión sobre la situación actual y los retos de futuro

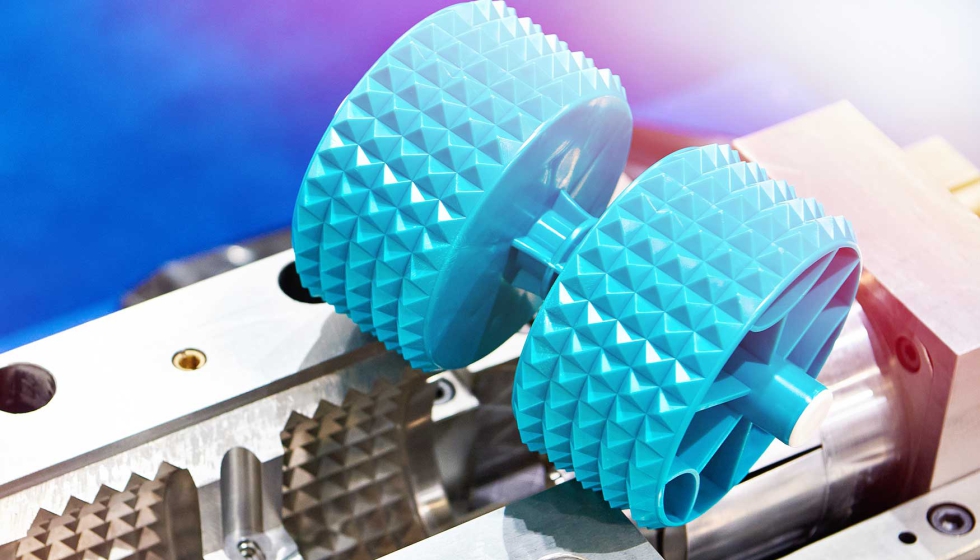

El molde y la matriz reivindican la calidad de producción española

La innovación tecnológica y la necesidad de adaptación a nuevos sectores industriales no pasa desapercibida en el sector del molde y la matriz en España. La irrupción del vehículo industrial, la aeronáutica o el crecimiento de la industria médico-dental sin duda ha impulsado un proceso de transformación de esta industria que, tradicionalmente ha estado muy ligada a la automoción y el envase. Sin embargo, el incremento de los costes de producción, la escasez de mano de obra cualificada y la presión para reducir plazos de entrega son factores que condicionan la capacidad de crecimiento de este sector en un entorno cada vez más exigente, como admiten en este artículo desde Ascamm a través de Beatriz Fernández, secretaria ejecutiva de la Asociación Catalana de Empresas de Moldes y Matrices.

Las empresas del sector moldista y matricero mantienen un nivel alto nivel de calidad y precisión, gracias a la experiencia acumulada y a la inversión en tecnología avanzada. Así lo han transmitido a Ascamm en una consulta interna realizada para elaborar este informe.

“El sector tiene una base técnica sólida y reputación de calidad, pero necesita reinventarse para ser más competitivo“, explica Beatriz Fernández, secretaria ejecutiva de la Asociación Catalana de Empresas de Moldes y Matrices, recogiendo el sentir del sector.

A la búsqueda del cliente exterior

Las empresas de Ascamm admiten que sectores como el packaging y la industria médica siguen siendo buenos clientes, aunque sí acusan una creciente competencia internacional, junto a una reducción de la demanda desde septiembre de 2024, “aunque parece que hay un repunte por lo menos a nivel de ofertas” admiten. Sin embargo, constatan que el nivel de producción sigue siendo bajo, muy por debajo del potencial disponible y apuntan a la necesidad de salir del mercado local y ‘explotar’ más el exterior, a sabiendas de que existe demanda exterior importante que el sector de moldes y matrices desaprovecha.

Factores como la flexibilidad, la personalización, el alto nivel técnico traducido en una alta calidad de los trabajos realizados, la innovación continua y la búsqueda de una mayor productividad constante serían sus principales ventajas competitivas.

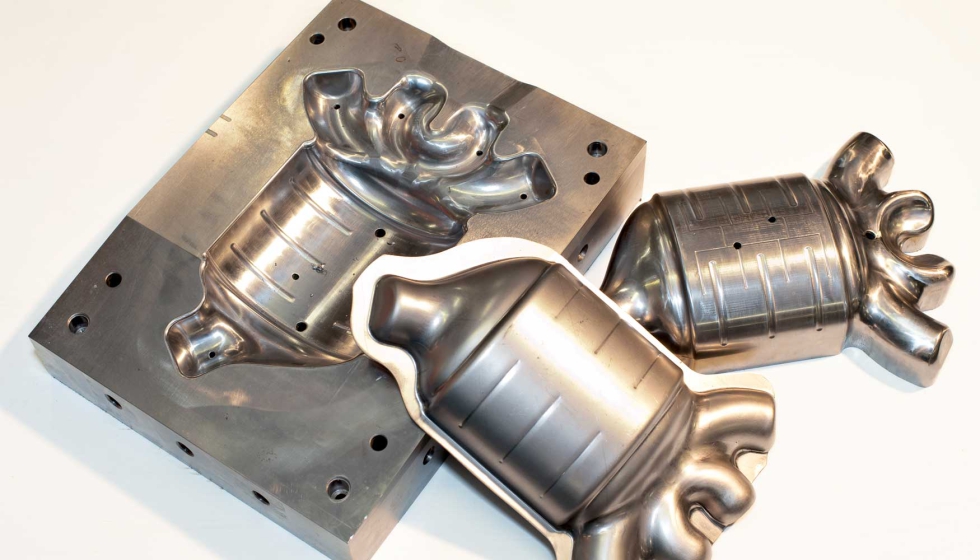

Sin embargo, en lo que atañe a la producción de troqueles de medio-gran tonelaje, así han notado un menor volumen que en los años prepandemia, debido a dos factores como son la deslocalización y la transformación hacia el vehículo eléctrico.

La automoción y el packaging, los principales sectores cliente

En cuanto a las industrias que les pueden aportar mayores oportunidades de crecimiento en los años venideros, lo cierto es que la automoción, especialmente en la matricería, como el packaging son aún los sectores cliente que más trabajo aportan al sector moldista.

En concreto, la automoción, especialmente con la transición hacia vehículos eléctricos y componentes más ligeros, sigue siendo un pilar clave, aunque admiten que “el pastel se ha reducido”. A él se le suma el packaging — desde contenedores a tapones, preformas y botellas—, el sector farmacia y la industria médica e incluso la logística, como de mayores segmentos en crecimiento.

Y apuntan a que el auge de la digitalización y la automatización industrial también abre oportunidades en el desarrollo de moldes más sofisticados y precisos. “El cambio regulatorio a nivel de Europa, en temas de taponería, ha potenciado la inversión en moldes nuevos en sectores muy nicho”.

En el mundo de la matricería se suman, además, industrias como como la aeronáutica y la defensa, con aplicaciones puntuales pueden aportar un nicho de mercado de crecimiento.

La competencia exterior importa y el tamaño también

Como no podía ser de otro modo, pese a las oportunidades existentes en el mercado exterior, la globalización ha jugado también un importante papel en cuanto a la competencia que las empresas moldistas encuentran en su día a día, especialmente la procedente de países con costes de producción más bajos. En este sentido, alguna de las empresas consultadas apunta que, “para seguir siendo competitivos, debemos apostar por la innovación, la digitalización y la especialización en nichos de alto valor añadido” a fin de diferenciarse de una producción asiática que cada día presenta mayor calidad. Por ello piden romper con los tópicos y asumir la realidad de hoy en día: la competencia pasa por “ofrecer el mejor servicio posventa y especializarse en una tipología de moldes”.

Algo que sin duda pasa también por fortalecer las empresas, aunque es complejo cuando en su mayoría se trata de pequeñas y muy pequeñas. Beatriz nos comenta que, para las empresas moldistas, es difícil competir en el mercado global sin una estructura y organización a la que solo se puede acceder a partir de un cierto tamaño de empresa. Y es que efectivamente existen importantes proyectos a menudo internacionales que requieren de un volumen de producción al que difícilmente acceder las empresas muy pequeñas si no es mediante acuerdos de colaboración. Por ello, “el tamaño de empresa, junto a la visión global del negocio, son los principales retos a los que se enfrenta nuestro sector”, añade.

Sin embargo, la reducción de lanzamiento de nuevos proyectos, la falta de personal cualificado y de relevo generacional, una insuficiente inversión en I+D son deberes pendientes para algunos de ellos. “El sector tiene una base técnica sólida y reputación de calidad, pero necesita reinventarse para ser más competitivo frente a Asia”, insisten. Y concluyen: “la clave está en digitalizarse, diversificarse y captar talento joven. La demanda existe, especialmente si se ofrece un valor añadido de calidad, rapidez y proximidad”.

La sostenibilidad, un nuevo actor en juego

La sostenibilidad se ha convertido ya en un factor clave en la industria de moldes y matrices. Las empresas del sector se encuentran con un incremento de la demanda de soluciones más eficientes, con menor impacto ambiental y mayor reciclabilidad y admiten que, como fabricantes, deben adaptarse a normativas más exigentes y apostar por procesos productivos optimizados, además de una reducción del desperdicio de material y el uso de tecnologías más limpias. Y, aunque en muchos casos, hace años que trabajan con empresas especializadas que recogen los aceites y taladrinas usadas para el mecanizado, son conscientes que, a nivel de mercado, contar con una estrategia sostenible no es solo una ventaja, sino una necesidad para posicionarse como proveedor de confianza en un entorno cada vez más regulado.

Además, recuerdan que los más afectados por las normas de reciclabilidad son precisamente sus clientes, los usuarios de moldes y las matrices, mientras que la materia prima principal con la que trabajan, el acero, así como las virutas y restos de producción son 100% reciclables. Un valor que les puede ayudar también a diferenciarse, especialmente ante los OEM y Tier1, especialmente existentes en cuanto a normativas a cumplir.

En resumen, el sector del molde y la matriz goza de buena salud en cuanto a capacitación técnica y cualidad de producción, pero deben saber jugar sus bazas en un mercado globalizado donde hay oportunidades a la espera de ser detectadas.