Metodología de (re)calibración de la cinemática para máquinas de 5 ejes con un CNC

1. Introducción

Cada vez es más habitual trabajar con máquinas-herramienta de cinemática serie por el valor añadido que aportan. La mayor parte de estas máquinas están formadas por 3 ejes lineales (X, Y, Z) y dos ejes rotativos (A, B). Para abordar mecanizados de piezas complejas el CNC genera una trayectoria interpolada donde los 5 ejes se mueven simultáneamente para que la punta de la herramienta se mueva por la trayectoria programada y con una orientación óptima. Para ello, es fundamental que los parámetros del CNC que definen la cinemática tengan la máxima precisión y al proceso de cálculo de estos parámetros se le llama calibración de cinemática.

La calibración de cinemáticas se realiza en el proceso de puesta a punto de cada máquina. Pero sabemos que por distintas causas como pueden ser cambios de temperatura, golpes, reparaciones de máquina, etc. las características de la misma cinemática cambian y hay que recalibrar los parámetros periódicamente. Además la recalibración puede indicar al operario algún desajuste de máquina si el resultado no es el esperado. Habitualmente esta calibración se realiza de forma manual con la ayuda de un reloj comparador o un palpador convencional. Es un trabajo engorroso y para lograr buenos resultados es necesario trabajar de forma sistemática y dedicarle el tiempo necesario. Con el fin de facilitar este proceso y garantizar resultados precisos, se ha desarrollado un método automático en que mediante un palpador convencional y una bola calibrada se toman varias medidas y se calculan los parámetros adecuados del CNC.

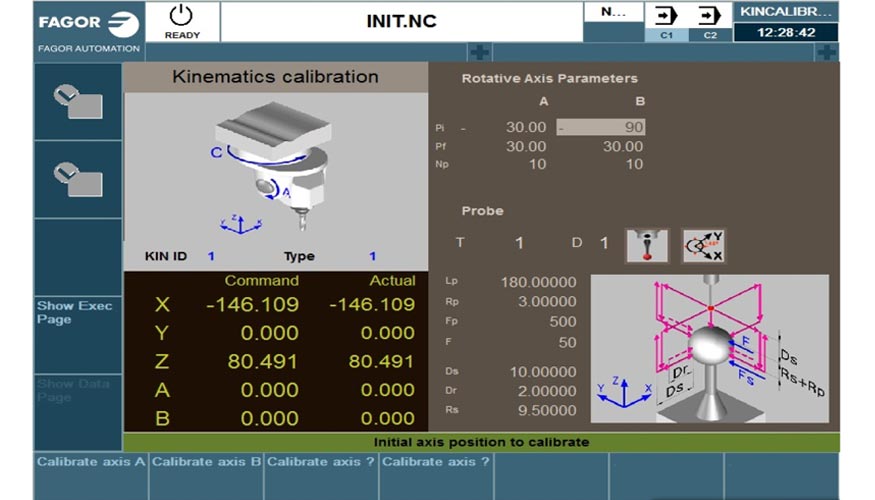

Para que el manejo de este proceso sea sencillo e intuitivo se ha desarrollado un HMI que va integrado en el mismo CNC. El usuario tendrá que escribir unos pocos datos de entrada y el CNC se encargará de calcular los parámetros automáticamente.

En el presente artículo se expone de forma detallada en qué consiste la calibración automática de la cinemática de una máquina de 5 ejes. Primero se describe en qué consiste el proceso de toma de datos, después se explican los algoritmos de cálculo y por último, se muestran los resultados obtenidos en las pruebas realizadas en varias máquinas.

2. Proceso de (re)calibración automática

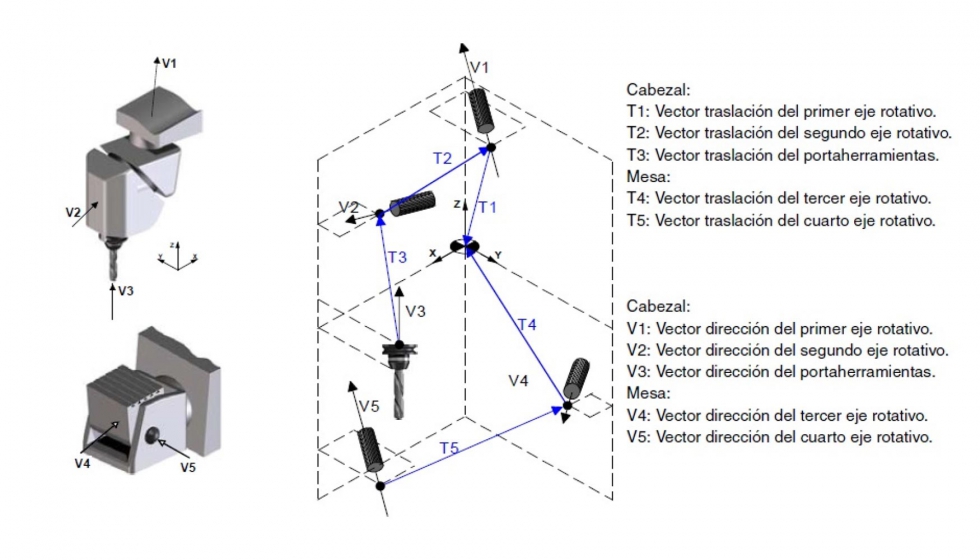

Como se ha mencionado anteriormente el proceso de (re)calibración consiste en tomar una serie de medidas en la máquina para, después, calcular los parámetros que definen la cinemática en el CNC. Las posibles configuraciones de cinemáticas serie en máquinaherramienta son las siguientes:

- Dos ejes rotativos en mesa

- Dos ejes rotativo en la cabeza

- Un eje rotativo en la cabeza y otro en la mesa

También se fabrican máquinas con cinemática serie donde los ejes lineales se montan sobre los ejes rotativos, pero al no ser un formato habitual, por el momento, no se han implementado.

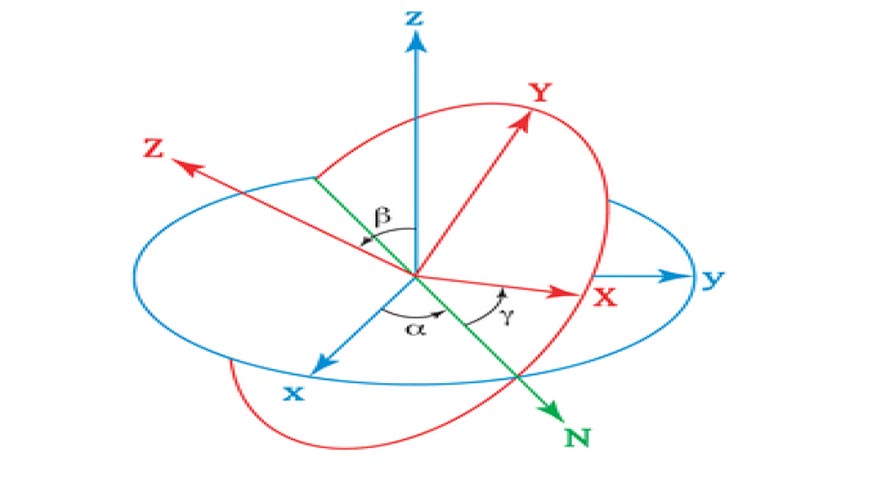

El proceso es prácticamente igual para cualquier tipo de cinemática y el objetivo final es buscar el vector de traslación (T) y vector de dirección (V) de cada eje rotativo. Como se puede observar en la figura anterior es importante que los vectores de traslación de todos los ejes rotativos de una misma máquina tengan el mismo punto de referencia en el sistema cartesiano de los ejes lineales XYZ. Una vez obtenidos estos vectores hay que escribirlos en los parámetros del CNC para que los tenga en cuenta en la generación de las trayectorias de todos los ejes.

El proceso consiste en tomar medidas de una esfera calibrada en varias posiciones del eje rotativo a calibrar. Para ello, se coloca la bola en un punto fijo de la mesa y el palpador se amarra en el portaherramientas. El ciclo mide el centro de la bola (coordenadas XYZ) en varias posiciones del eje rotativo y se obtiene como resultado unos puntos que conforman un círculo en las coordenadas cartesianas. El centro de este círculo es el centro de giro del eje rotativo e indica el vector de traslación que necesita conocer el CNC. Por otro lado, todos los puntos medidos deberían estar en un mismo plano y el vector normal de este plano es precisamente el vector de dirección del eje rotativo. En el siguiente capítulo se muestra la metodología de cálculo de los vectores de dirección y traslación a partir de los puntos medidos.

Una vez terminada la calibración es fundamental comprobar el resultado y existen varios métodos para ello. Uno de los métodos más utilizados es poner una bola calibrada en el portaherramientas y mover el eje rotativo con RTCP (Rotating Tool Center Point) activo de forma que mantenga el centro de la bola en el mismo punto espacial del sistema cartesiano. Para comprobar que lo hace bien se pone un reloj comparador y al moverse el eje rotativo el reloj se tiene que mantener en una posición constante. Si la medida del reloj comparador cambia puede ser por dos causas: que la cinemática no esté bien calibrada o que la máquina tenga algún desajuste mecánico como pueden ser la falta de ortogonalidad entre los ejes lineales, errores de escalado...

3. Metodología de cálculo de vectores de traslación y dirección

A partir de los puntos medidos con el palpador se calculan el vector de traslación y dirección que necesita conocer el CNC. Como se ha mencionado estos puntos conforman un círculo en tres dimensiones que se toma como punto de partida para calcular los vectores. Tanto para el cálculo del vector de dirección como para el vector de rotación existen infinidad de métodos. Tras numerosas pruebas teóricas se ha optado por un algoritmo de mínimos cuadrados. A continuación se describe paso a paso el método utilizado para ello.

3.1- Cálculo de vector de dirección

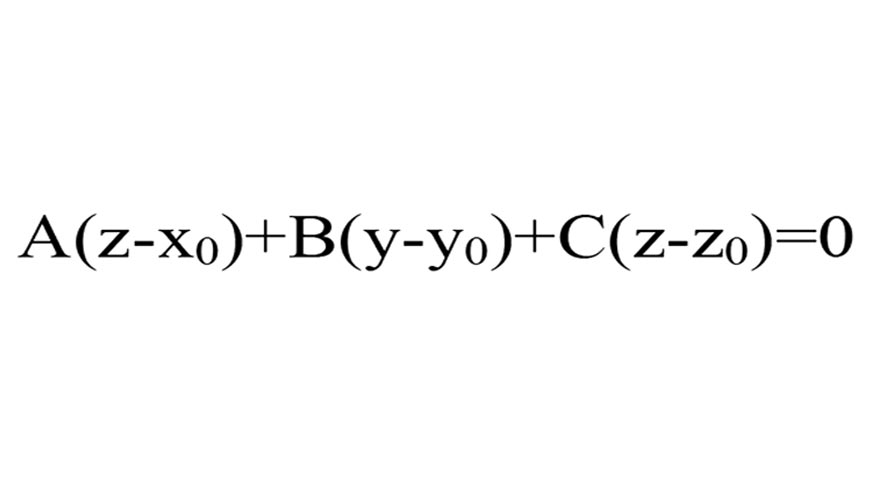

El vector de dirección del eje rotativo viene definido por el vector normal del plano en el que se encuentran los puntos medidos. Por lo tanto, el primer paso es buscar el plano en el que se encuentran estos puntos. Un plano viene definido por un punto del plano (x0, y0, z0) y su vector normal o vector de dirección (A, B, C):

Para definir un plano se necesitan al menos 3 puntos espaciales y si estos puntos fueran ideales el resto de puntos serían redundantes. Pero en una máquina siempre existen pequeños errores de medida y pequeñas descompensaciones mecánicas que hacen que los datos medidos no pertenezcan exactamente al mismo plano y se cometan errores en los cálculos.

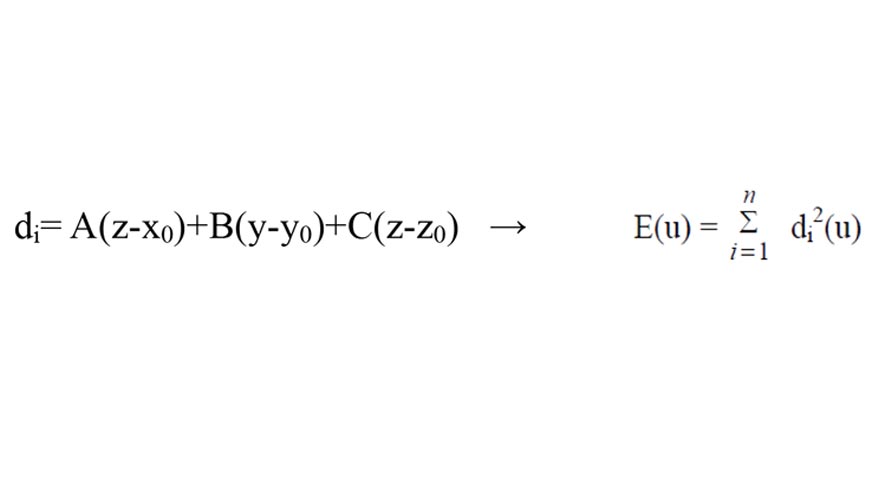

Con el objeto de minimizar estos errores se ha optado por un algoritmo de mínimos cuadrados para resolver la ecuación del plano a partir de los puntos medidos. El algoritmo trata de minimizar la suma del cuadrado de la distancia que hay desde los puntos al plano resultante:

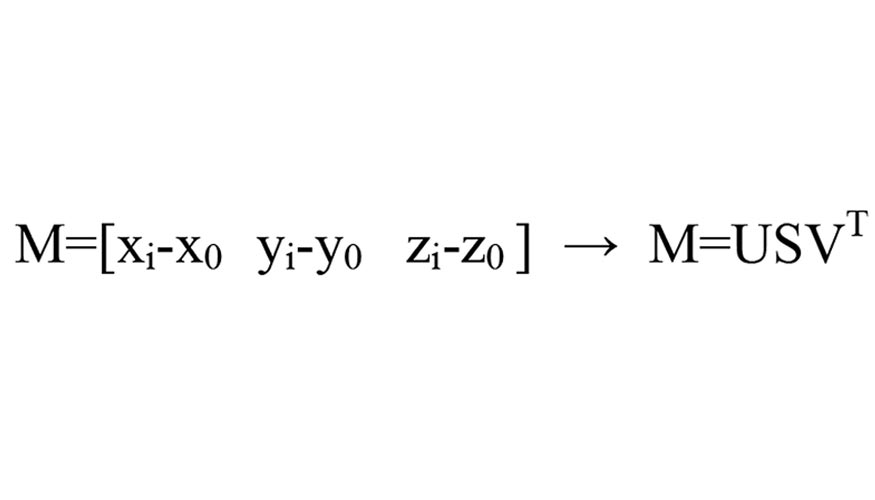

Como se puede observar es un problema lineal de mínimos cuadrados. El primer paso consta en calcular el punto (x0, y0, z0). Para ello nos basamos en el hecho de que el punto medio pertenece al plano medio y por lo tanto, (x0, y0, z0) es el punto medio de los centros medidos de la esfera. Después mediante la descomposición del valor singular (SVD) de la siguiente matriz M se obtiene el vector normal:

Siendo S una matriz diagonal con valores singulares de M U, V: los vectores singulares de M.

El vector de dirección viene determinado por el vector singular de la matriz S que corresponde al valor singular más pequeño del vector V. De aquí obtenemos los parámetros A,B y C de la ecuación.

3.2- Cálculo de vector de traslación

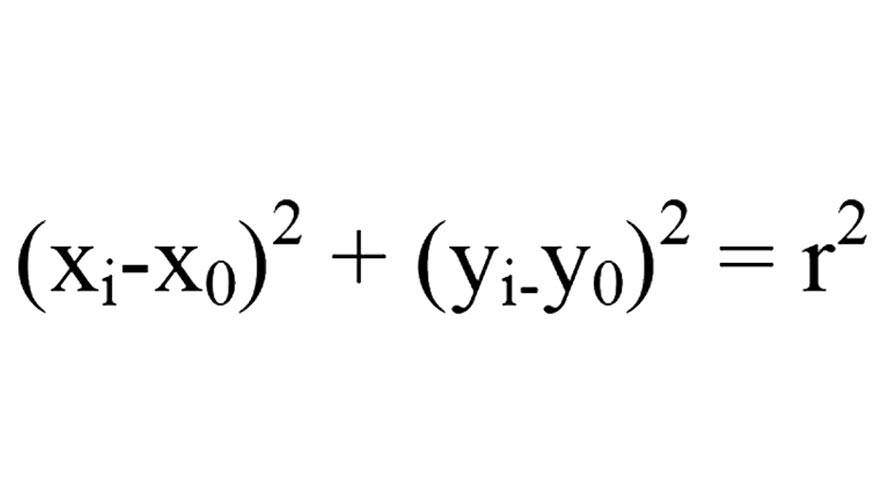

El siguiente paso es medir el vector de traslación que viene definido por el centro del la circunferencia que definen los puntos medidos. La ecuación de una circunferencia en dos dimensiones viene definida por su centro (x0, y0) y su radio (r):

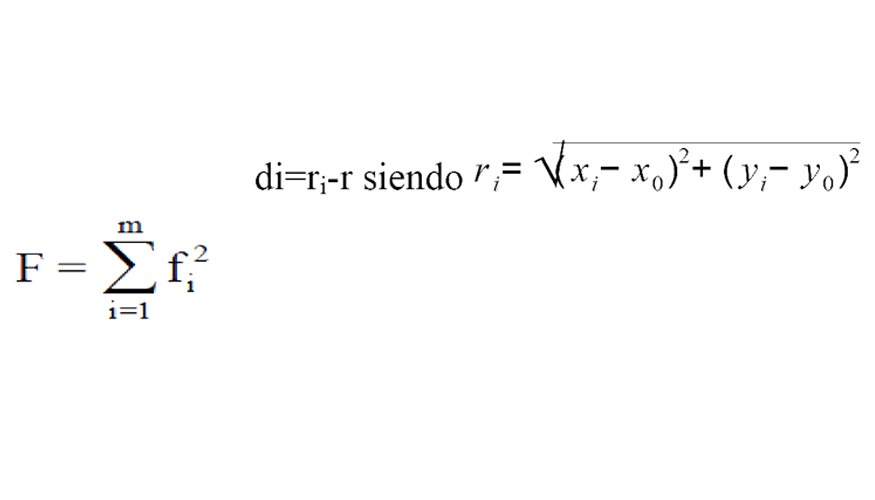

Por lo tanto el problema consiste en resolver el punto (x0, y0) a partir de los puntos medidos. Para ello existen muchos algoritmos pero tras varias pruebas teóricas se ha optado por el algoritmo de mínimos cuadrados que se describe a continuación. El algoritmo trata de minimizar la suma de los cuadrados del error que hay desde cada punto al círculo calculado y así poder aumentar el número de puntos de medida para lograr mayor precisión.

Siendo fi=ri2 -r2.

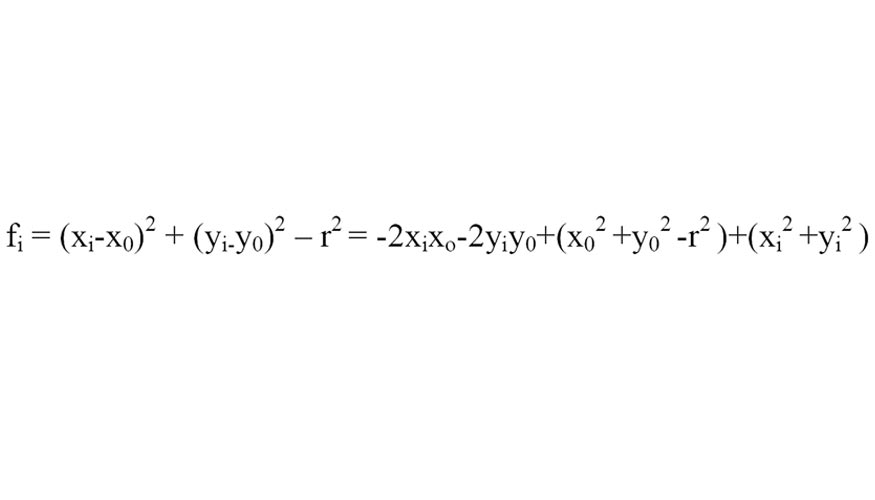

Como se puede observar se trata de un problema no lineal de mínimos cuadrados y por lo tanto hay que linealizar la función de la siguiente manera:

Para minimizar la función F hay que resolver el siguiente sistema lineal de mínimos cuadrados y de aquí se obtiene una estimación de r:

![Siendo ρ= x02=x02 + y02 - r2, los elementos de la matriz A [2xi, 2yi - 1] y el vecytor B [xi2 + yi2] Siendo ρ= x02=x02 + y02 - r2, los elementos de la matriz A [2xi, 2yi - 1] y el vecytor B [xi2 + yi2]](https://img.interempresas.net/fotos/1332163.jpeg)

Siendo ρ= x02=x02 + y02 - r2, los elementos de la matriz A [2xi, 2yi - 1] y el vecytor B [xi2 + yi2].

Una vez obtenida la primera estimación se calcula el matriz jacobiano J con las derivadas parciales de di respecto a los parámetros x0, y0 u r y se aplica el método iterativo de Gauss- Newton hasta considerar que el error es suficientemente pequeño. De aquí obtenemos el vector de traslación del eje rotativo. El algoritmo debe ser convergente donde en cada iteración se reduce el error cometido. Si el algoritmo no converge indica que los puntos introducidos no conforman un círculo.

Pero este algoritmo de cálculo resuelve círculos en dos dimensiones y como se ha indicado anteriormente los puntos que se han capturado conforman un círculo en tres dimensiones. Por lo tanto, antes de calcular el centro se aplica matriz de rotación a los puntos para que la circunferencia medida quede en el plano XY con un vector de dirección (0,0,1).

Para calcular esta matriz de rotación el algoritmo se basa en los ángulos de Euler que mediante tres rotaciones en los ejes X, Z, X se proyecta el círculo en el plano (0,0,1).

Resumiendo el método de cálculo, primero hay que calcular el vector de dirección, después se rota el círculo con los ángulos de Euler para que quede en el plano XY, se calcula el centro del círculo y por último, se traslada este centro al plano original. Este último centro es el vector de traslación del eje rotativo, que junto al vector de dirección se deberá introducir en los parámetros del CNC.

4. Ensayos técnicos

Con la finalidad de comprobar las ventajas que nos ofrece el algoritmo de mínimos cuadrados se han realizado varias pruebas con Matlab donde se demuestra que, si los datos de entrada del algoritmo no pertenecen al mismo círculo exactamente, cuantos más puntos tengamos en cuenta para calcular el centro menor será el error. Se ha realizado una prueba experimental donde se han generado 500 circunferencias de radio 500mm y con su centro en el punto (102.532,51.230,128.947) y vector dirección (0,0,1). Después de han tomado varios puntos de este círculo y sumado un error aleatorio con media 0 y distribución estándar de 0.01mm. Se han realizado la misma prueba con 3,4,5 y 10 puntos de círculo y en la siguiente tabla se observa que el error que cometemos tanto en el cálculo del vector de traslación como en el vector de dirección disminuye a medida que se toman más puntos de la circunferencia.

|

Vector de traslación: |

|

|

|

|

|

|

|

|

|

|

Nº de puntos |

Error máximo [mm] |

Error medio [mm] |

|

|

3 |

0,0205 |

0,0065 |

|

|

4 |

0,0169 |

0,0058 |

|

|

5 |

0,0175 |

0,0054 |

|

|

10 |

0,0121 |

0,0039 |

El error que se comete en el cálculo del vector de traslación no depende de la magnitud del error de los datos de entrada.

|

Vector de dirección: |

|

|

|

|

|

|

|

|

|

|

Nº de puntos |

Error máximo [mm] |

Error medio [mm] |

|

|

3 |

0,0382 |

0,0139 |

|

|

4 |

0,0359 |

0,0123 |

|

|

5 |

0,0381 |

0,0109 |

|

|

10 |

0,0222 |

0,0077 |

El error del vector de dirección no sólo depende de la magnitud de los datos de entrada sino que también depende del radio del círculo. Cuanto mayor sea el radio menos error comentemos. En la siguiente tabla se muestran los resultados del mismo ensayo pero con un círculo de radio 10 veces menor 50 mm:

|

Vector de traslación: |

|

|

|

|

|

|

|

|

|

|

Nº de puntos |

Error máximo [mm] |

Error medio [mm] |

|

|

3 |

0,0206 |

0,0069 |

|

|

4 |

0,0159 |

0,0060 |

|

|

5 |

0,0177 |

0,0056 |

|

|

10 |

0,0113 |

0,0041 |

|

Vector de dirección: |

|

|

|

|

|

|

|

|

|

|

Nº de puntos |

Error máximo [mm] |

Error medio [mm] |

|

|

3 |

0,4298 |

0,1394 |

|

|

4 |

0,3747 |

0,1221 |

|

|

5 |

0,3228 |

0,1098 |

|

|

10 |

0,2114 |

0,0789 |

En el cálculo del vector de traslación los errores son prácticamente los mismos. En cambio, los errores del vector de dirección son inversamente proporcionales al incremento del radio.

5. Resultados de calibración en máquina real

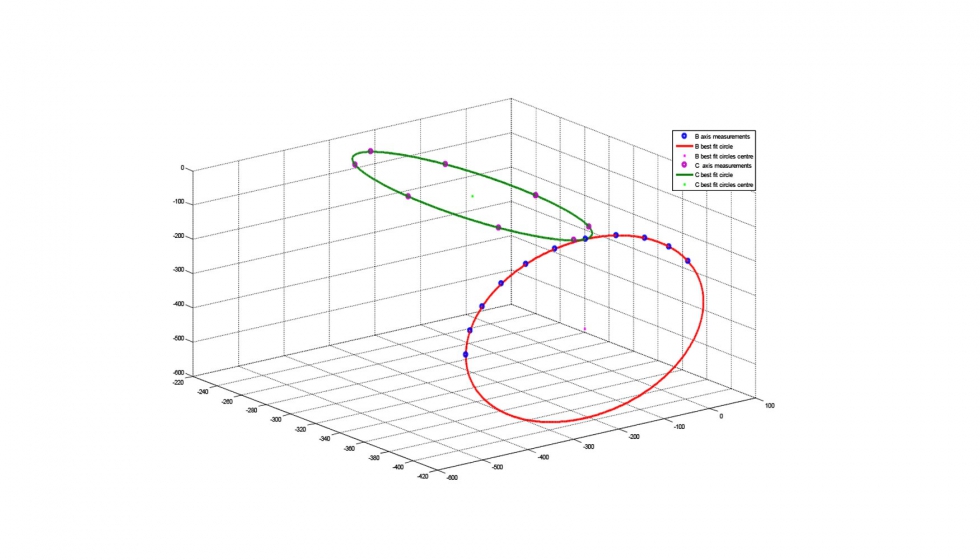

Se han realizado varias pruebas de calibración automática en varias máquinas con varios tipos de cinemática con un resultado muy satisfactorio. Los ensayos que se muestran a continuación se han realizado en una máquina convencional de 3 ejes con una mesa tipo tilting que se monta y desmonta según el uso que se le vaya a dar a la máquina. Cada vez que se vuelve a poner la mesa hay que (re)calibrar los parámetros de la cinemática porque es prácticamente imposible volver a colocar la mesa exactamente en el mismo sitio.

La mesa tilting tiene dos ejes rotativos mecánicamente calibrados para que el giro de los ejes rotativos esté bien nivelado respecto a los ejes lineales. En este caso concreto, la máquina tiene un eje C que gira en torno al eje Z (vector de dirección 0,0,1) y un eje B que gira en torno al eje Y (vector de dirección 0,1,0).

En los ensayos se han medido varios centros de la bola calibrada para cada eje y después se ha analizado el resultado que se obtendría primero con el método de calibración actual (dos puntos y ángulo) y después se ha calculado el resultado variando el número de puntos de entrada.

5.1-Ensayos en eje C.

El eje C es una mesa rotativa sin límites, es decir, gira 360º. Con el ciclo de calibración automática se han tomado medidas cada 45º (8 posiciones) y después se ha analizado cual es el número optimo de datos para tener un resultado fiable. Como no conocemos el vector de traslación real se considera el centro bueno el que se ha calculado con todos los datos. Cabe mencionar que se comprobó el resultado con un reloj comparador y que por lo tanto es fiable.

|

Nº de medidas |

Xc |

Yc |

R |

Error |

|

8 |

-242.3323 |

-315.4153 |

91.9957 |

0 |

|

5 |

-242.3325 |

-315.4159 |

91.9962 |

0,0006 |

|

4 |

-242.3331 |

-315.4158 |

91.9959 |

0,0009 |

|

3 |

-242.3343 |

-315.4143 |

91.9967 |

0,0023 |

|

2* |

-242.3352 |

-315.4257 |

|

0,0108 |

2*: Se ha utilizado el método manual que se utiliza normalmente en el ajuste de cinemáticas. El centro (xc, yc) es la media de dos puntos separados por 180º. 3,4,5,8: Método de mínimos cuadrados.

El vector de dirección ideal de este eje rotativo es (0,0,1) pero en realidad siempre suele haber un pequeño error de alineamiento del eje. En este caso el error es muy pequeño siendo el vector de traslación medido es (0.000054, 0.00007, 1). El error de medida con 3, 4, 5 ó 8 puntos es muy pequeño.

5.2-Ensayos en eje B

El eje B es un eje rotativo que arrastra al eje C y se puede mover desde -60º hasta 90º. Para los ensayos se han tomado datos cada 15º, 11 puntos en total.

|

Nº de medidas |

Xc |

Zc |

R |

Error |

|

11 |

-242.3353 |

-491.3507 |

261.0628 |

0 |

|

5 |

-242.3339 |

-491.3526 |

261.0628 |

0,0024 |

|

4 |

-242.3300 |

-491.3615 |

261.0675 |

0,0120 |

|

3 |

-242.3139 |

-491.3775 |

261.0795 |

0,0269 |

|

2* |

- |

- |

|

- |

2*: Como el eje no llega a girar 180º, no es sencillo calcular un centro suficientemente preciso. 3,4,5,8: Método de mínimos cuadrados.

A partir de 3 puntos se ha utilizado el método de mínimos cuadrados. Cuantos más puntos se cogen mejor es el resultado, pero se ha observado que a partir de 5 puntos la mejora no es apreciable.

El vector de dirección teórico del eje es (0,1,0) pero en la practica el vector medido es (1.2540e-04,1, -7.5293e-05). El error es muy pequeño y supone un error de 0.0382mm en el eje Y para un radio de 261mm. Si el radio fuese mayor el error aumentaría en proporción.

5.3- Otros aspectos importantes

A medida que se ha ido probando el proceso en varias máquinas se han ido viendo otros aspectos de mucha importancia que hay que tener en cuenta cuando se calibra una cinemática. Es muy importante asegurarse que el sistema de medida está optimizado para esa máquina. Por una parte, el palpador tiene que estar calibrado y por otra hay que elegir condiciones de palpado adecuadas para cada máquina con el objeto de garantizar la repetitividad de las medidas. Es conocido que el error de medida de un palpador no es constante en toda su superficie y por eso es conveniente tomar las medidas siempre con el mismo punto. Para ello, y siempre que la máquina permita posicionar el cabezal, se gira el palpador para que siempre se palpe con el mismo punto de su superficie. Además, de esta forma, se compensan los posibles desvíos del palpador.

Otro tema fundamental es la posición en la que se coloca la esfera calibrada. Siempre hay que intentar que el radio del círculo que se forma con las medidas sea el mayor posible. Como se ha demostrado en los ensayos teóricos el error cometido en el cálculo del vector de dirección es inversamente proporcional a la magnitud del radio. Pero el radio que se puede medir viene limitado por las dimensiones de la máquina. También es importante que los puntos medidos tomen el mayor ángulo posible de la circunferencia. Lo ideal es que los puntos medidos sean equidistantes dentro del los 360º del eje rotativo, pero esto también se ve limitado por las propias dimensiones de la máquina.

Además, cuanto más ángulo se mida menor será el radio del círculo y hay que llegar a un compromiso. La gran mayoría de las máquinas en las que se ha probado la calibración han sido máquinas estables y precisas. Tras repetir el ciclo varias veces en cada máquina se ha llegado al mismo resultado, por lo que se puede concluir que las maquinas son repetitivas y el algoritmo es robusto.

6. Conclusiones

En primer lugar destacaremos la facilidad de manejo del ciclo y el ahorro de tiempo que supone respecto a métodos tradicionales de calibración de cinemáticas serie. Con la ayuda de un HMI integrado en el CNC, con unos pocos parámetros de entrada el proceso es totalmente automático. Esto permite al usuario calibrar su máquina con más frecuencia y así poder corregir los pequeños desajustes que se generan por cambios de temperatura, golpes u otras causas. Además, se ha demostrado que se consigue una mayor precisión y esto afecta directamente sobre la calidad y precisión del mecanizado de las piezas. En lo que respecta a los algoritmos utilizados, después de los ensayos realizados consideramos que son mejores que los algoritmos típicos de cálculo con tres puntos. Para datos ideales donde todos los puntos de entrada pertenecen a la misma circunferencia y plano, el resultado es el mismo para cualquiera de estos algoritmos pero en máquina-herramienta es prácticamente imposible lograr unas medidas perfectas y siempre tendrán un error. La magnitud de este error depende principalmente de los errores del sistema de medida y de las descompensaciones de la misma mecánica: los ejes lineales no son totalmente ortogonales, o no tienen exactamente el mismo escalado, vibraciones, etc. El fabricante de la máquina tiene la libertad de elegir el número de puntos que se medirán para cada máquina, buscando un equilibrio entre el tiempo empleado y precisión obtenida.

Referencias

- Craig M. Shakarji, Least-Squares Fitting Algorithms of the NIST Algorithm Testing System, National Institute of Standards and Technology, Gaithersburg, 1998.

- David Eberly, Least Squares Fitting of Data, Geometric Tools, LLC, 2008.

- Cefu Hong, Soichi Ibaraki, and Atsushi Matsubara, Influence of Component Errors of Rotary Axes on a Machining Test of Cone Frustumby Five-axis Machine Tools, Asian Symposium for Precision Engineering and Nanotechnology 2009.

- M. Sharif Uddin1, S. Ibaraki, A. Matsubara, T. Matsushita, Prediction of Machining Accuracy of 5-Axis Machine Tools with Kinematic Errors, Kyoto, Japan,1997.

- Soichi Ibarakia, Masahiro Sawadaa, Atsushi Matsubaraa, Tetsuya Matsushitab, Machining tests to identify kinematic errors on five-axis machine tools, Japan, 1999.

- 6-P.S. Shiakolas, . K.L. Conrad, . and T.C. Yih, On the accuracy, repeatability, and degree of influence of kinematics parameters for industrial robots, International Journal of Modelling and Simulation, Vol. 22, No. 3, 2002.

- Dale Umbach, Kerry N. Jones, A Few Methods for Fitting Circles to Data, IEEE Transactions on instrumentation and measurement, 2000.