Estudio numérico de la disipación energética en las uniones de las máquinas-herramienta de grandes dimensiones

En el presente artículo se presenta una metodología basada en un modelo numérico que está orientada a definir el tipo de uniones más adecuado en base a una optimización de la capacidad de disipación. El objetivo del estudio es diseñar una máquina con una elevada capacidad de disipación energética como medio para aumentar la productividad de la máquina y su precisión en la fase de diseño, con el menor coste y las mayores ventajas mecánicas.

Para realizar el estudio se ha desarrollado un modelo numérico de una fresadora de gran volumen en el entorno de los elementos finitos, y se ha representa el amortiguamiento de las uniones de forma discreta y distribuida introduciendo amortiguadores ideales con valores numéricos obtenidos a partir de la bibliografía existente. A continuación se han definido diferentes casos de estudio, cada uno con diferentes valores de amortiguamiento, y se ha obtenido la flexibilidad dinámica en punta de herramienta, ya que ésta está directamente relacionada con la disipación energética que se da en la máquina. Con estas respuestas en frecuencia se define el amortiguamiento óptimo para cada unión de la máquina.Con los resultados del estudio realizado se puede identificar qué uniones van a ayudar a mejorar la productividad de la máquina al ser reemplazadas por otras con una capacidad de amortiguación superior. Se han identificado las uniones que incluso con bajos amortiguamientos disipan mucha energía, y las uniones que no variarán la productividad de la máquina al aumentar su amortiguamiento. Los resultados de este estudio junto con las ventajas y desventajas que pueden introducir los distintos tipos de guiados ayudarán a decidir los tipos de guiados más adecuados en cada unión, con el objetivo de maximizar la productividad y precisión con el menor coste económico.

1. Introducción

Aumentar la productividad de las máquinas herramienta es un desafío muy común al que se suele enfrentar el sector de fabricantes de máquina herramienta. Para aumentar esta productividad un enfoque muy habitual es estudiar la relación entre la estructura de la máquina, el proceso y el control [1]. El presente trabajo se va a centrar en el estudio de la estructura de la máquina herramienta; en concreto, en el amortiguamiento presente en sus uniones.

La productividad suele estar limitada por la aparición de vibraciones auto-inducidas, generalmente por las vibraciones de chatter regenerativo [2,3]. Entre los parámetros que definen la aparición de este fenómeno están los parámetros modales de la máquina, el tipo de herramienta que se utiliza, la velocidad a la que se mecaniza o el material de la pieza que se está mecanizando [4]. En cuanto a los parámetros modales de la máquina se refiere, para una posición en concreto, sólo pueden ser modificados si se rediseña o modifica la máquina [4]. Estas modificaciones pueden estar orientadas a aumentar la rigidez estática de la máquina, lo que conlleva inevitablemente un aumento de masa, o a aumentar el amortiguamiento propio de la máquina, que a diferencia de la rigidez, no implica necesariamente un aumento de masa. Para aumentar el amortiguamiento propio de la máquina cuando ésta ya está construida, se puede añadir amortiguamiento externo. Para ello se pueden utilizar dispositivos externos que disipen la energía generada en las vibraciones auto-inducidas. Cuando la máquina está todavía en fase de diseño, se puede aumentar igualmente el amortiguamiento externo mediante dispositivos externos, o se puede aumentar el amortiguamiento interno realizando para tal fin un estudio teórico detallado de la estructura, aumentando el amortiguamiento en las uniones y definiendo para ello los tipos de uniones más adecuados en cada caso. En principio es preferible aumentar el amortiguamiento propio de la máquina a introducir elementos externos en ella ya que además de ser más económico se obtiene un sistema más robusto. Por lo tanto la opción de introducir dispositivos externos sólo será utilizada cuando no sea posible rediseñar o modificar la máquina, como puede ser el caso de que la máquina ya esté construida, o cuando la capacidad de disipación de la máquina ya se haya optimizado al máximo y aún sea necesario más amortiguamiento. Con esta perspectiva el presente trabajo va a presentar una metodología para el estudio dinámico numérico de la máquina en la fase de diseño para la definición del tipo de uniones más adecuadas en fresadoras de grandes dimensiones, con el objetivo de aumentar su amortiguamiento interno.

2. Metodología para el estudio numérico de la disipación energética en las uniones de las máquinas-herramienta

2.1. Visión física de la disipación energética en una máquina

Para entender el fenómeno de la disipación energética con el objetivo de prevenir la propagación de las vibraciones auto-inducidas, se puede hacer un balance de energías de la máquina, normalmente causadas a través de las fuerzas externas de mecanizado. La energía que se introduce en una máquina se reparte en energía cinética, energía potencial elástica (energía almacenable y recuperable) y energía inelástica (energía disipada y no recuperable), siendo ésta última la energía disipada a través la estructura mediante su amortiguamiento propio o mediante los dispositivos externos [5]. Al ser la energía inelástica una disipación de energía útil, este fenómeno estará asociado a una ineficiencia energética. Esto no será siempre un efecto negativo, ya que en el caso de las vibraciones auto-inducidas hay una gran oscilación de energía vibratoria entre la energía cinética y la energía potencial elástica, por lo que un incremento de la capacidad de amortiguamiento del sistema mecánico disipará esta energía vibratoria, transformándola en energía inelástica (energía disipada), ayudando a prevenir la propagación de dichas vibraciones.

Una forma de conocer las limitaciones a chatter de la estructura que definen la productividad máxima de la máquina se basa en el estudio de la disipación de la energía que se genera en las vibraciones. Para ello se estudia tanto las frecuencias naturales y los modos propios de la máquina como la respuesta en frecuencia de la flexibilidad dinámica en punta de herramienta (TCP). La amplitud de la flexibilidad dinámica en las frecuencias naturales es un indicador de cuánta energía se disipa cuando la máquina vibra a esa frecuencia. En efecto, en una máquina concreta y para una rigidez estática determinada, cuanto menor sea la flexibilidad dinámica a una determinada frecuencia, más energía se estará disipando al vibrar a esa frecuencia.

Para conocer esta flexibilidad dinámica es necesario conocer la rigidez estática, la inercia y el amortiguamiento de los elementos de la máquina. Tanto la rigidez estática como la inercia de los elementos son predecibles de una forma bastante aproximada a la realidad a día de hoy, mientras que en cuanto al amortiguamiento, aunque a día de hoy no sea predecible con exactitud, sí se ha comprobado que prácticamente toda la disipación energética ocurre en las uniones, siendo éstas responsables del 90% de la amortiguación que ocurre en la máquina, mientras que el 10% restante está asociado a los medios continuos (amortiguamiento material) [6]. Dentro de las uniones, destacan por su gran capacidad de disipar energía los guiados lineales, ya que son los que mayor superficie de contacto tienen. Por lo tanto para conocer con relativa exactitud el amortiguamiento presente en una máquina interesará focalizarse en el amortiguamiento presente en las guías lineales junto con el amortiguamiento material.

2.2. Valores de amortiguamiento de guiados lineales de máquinas herramienta

El amortiguamiento propio de los guiados lineales depende tanto del tipo de guiado que se utilice como de la superficie de contacto. De todas maneras, al introducir un tipo concreto de guiado en una unión de la máquina, la disipación energética que se va a dar en el guiado dependerá de la capacidad de amortiguamiento del guiado utilizado pero también dependerá de la frecuencia a la que se disipa y del modo en que vibra la unión en dicha máquina a dicha frecuencia. Es decir, que dos guías de similares características, en la misma máquina, pero que unen distintos componentes, no tienen por qué tener el mismo efecto disipador de energía. En algunas uniones, guiados de bajo amortiguamiento pueden disipar mucha energía, y por lo tanto no será necesario introducir uniones con un amortiguamiento más elevado que pueden implicar mayor coste (por ejemplo los guiados hidrostáticos) o algunas desventajas dinámicas (por ejemplo guiados de fricción o hidrodinámicos). En otras uniones donde haya poca disipación energética, aunque se reemplacen los guiados lineales por otros con un mayor amortiguamiento, puede seguir habiendo poca disipación de energía. De manera numérica, en la ecuación (1) se puede apreciar cómo la energía que se disipa en una unión a una frecuencia concreta y en un punto concreto de la máquina depende de su vector modal, de la frecuencia natural y del coeficiente de amortiguamiento, que es una característica del guiado lineal:

Donde

- c: Disipación energética efectiva

- x: coeficiente de amortiguamiento modal en la unión (depende del tipo de guiado)

- k: rigidez efectiva

- m: masa efectiva

- wn: frecuencia natural

- ϕ: vector modal normalizado a masa unidad

Interesa por tanto hacer un estudio teórico/numérico de la máquina para estudiar distintos tipos de guiado en cada unión y así poder optimizar el tipo de guiado que se ha de utilizar en cada uno, ya que como se ha mencionado anteriormente, la introducción de más capacidad de amortiguamiento no siempre se verá reflejado en una disminución de la flexibilidad dinámica en punta herramienta en la misma proporción. De cara a dicho estudio, los guiados lineales se pueden dividir en tres grupos por su amortiguamiento propio:

- Amortiguamiento bajo: por ejemplo los guiados de rodadura (que a su vez permiten una elevada precisión de posicionamiento).

- Amortiguamiento medio: por ejemplo los guiados de fricción o hidrodinámicos (que a su vez penalizan la precisión por el efecto stick-slip).

- Amortiguamiento alto: por ejemplo los guiados hidrostáticos (que aúnan gran rigidez y elevado amortiguamiento aunque a costa de elevados costes tanto de inversión como de mantenimiento).

Para estudiar y optimizar el amortiguamiento inherente de una máquina se van a introducir en un modelo numérico amortiguadores ideales con un valor asociado de amortiguamiento. Cada unión tendrá un número finito de amortiguadores ideales que unirán dos componentes de la máquina. Para realizar el estudio se definen distintos casos, cada uno con distintos valores en cada grupo de uniones, representando cada valor un tipo de guía lineal, con amortiguamiento alto, medio o bajo.

Una vez que estos amortiguadores ideales hayan sido introducidos en el modelo numérico en el entorno de elementos finitos, se procederá a estudiar la flexibilidad dinámica de la máquina en punta herramienta para cada caso. De esta forma se podrá definir la idoneidad de un tipo de guiado lineal concreto en una unión concreta.

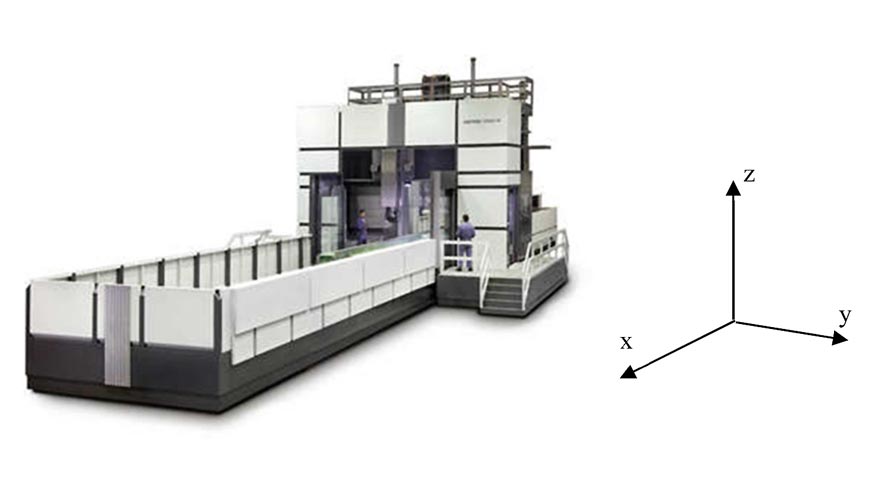

3. Aplicación a una fresadora de Nicolás Correa

Se ha aplicado este método a una fresadora de grandes dimensiones de Nicolás Correa, en concreto a una máquina Versa W. Se trata de una fresadora de tipo pórtico fijo, carnero vertical, mesa móvil y un travesaño móvil que le aporta un doble movimiento a la herramienta en el eje vertical.

A los componentes estructurales de la fresadora se les ha introducido un amortiguamiento material relativo de 0,1% (amortiguamiento material del acero), y a partir de los valores obtenidos de la bibliografía se han definido tres valores de referencia para los tres grupos de amortiguamiento que se han definido para los guiados lineales en el apartado anterior:

- Amortiguamiento bajo (por ejemplo guiado por rodadura): C = 10 Ns/mm [7][8].

- Amortiguamiento medio (por ejemplo guiado de fricción o hidrodinámico): C= 150 Ns/mm [9].

- Amortiguamiento alto (por ejemplo guiado hidrostático): C = 500 Ns/mm [10].

Como punto de partida para el análisis de disipación energética en los guiados lineales se ha desarrollado un modelo de elementos finitos que permita obtener la rigidez dinámica de la máquina en punta de herramienta. Para introducir el amortiguamiento, se han dividido los guiados lineales en tres grupos. Así cada grupo unirá dos componentes diferentes de la fresadora.

U1: guías que unen el carnero y el armazón.

U2: guías que unen el armazón y el travesaño.

U3: guías que unen el travesaño y el pórtico.

Se ha estudiado la rigidez dinámica en punta herramienta en cada dirección por separado para cada caso. Los casos estudiados se han definido introduciendo diferentes tipos de amortiguamiento por separado en cada unión, mientras el resto de uniones tienen un valor nulo. Es decir, se han estudiado los siguientes casos:

Sin amortiguamiento en las uniones:

Caso 0: U1=U2=U3=0 Ns/mm.

Amortiguamiento entre carnero y armazón:

Caso 1: U1=10 Ns/mm; U2=U3=0 Ns/mm.

Caso 2: U1=150 Ns/mm; U2=U3=0 Ns/mm.

Caso 3: U1=500 Ns/mm; U2=U3=0 Ns/mm.

Amortiguamiento entre armazón y travesaño:

Caso 4: U2=10 Ns/mm; U1=U3=0 Ns/mm.

Caso 5: U2=150 Ns/mm; U1=U3=0 Ns/mm.

Caso 6: U2=500 Ns/mm; U1=U3=0 Ns/mm.

Amortiguamiento entre travesaño y pórtico:

Caso 7: U3=10 Ns/mm; U1=U2=0 Ns/mm.

Caso 8: U3=150 Ns/mm; U1=U2=0 Ns/mm.

Caso 9: U3=500 Ns/mm; U1=U2=0 Ns/mm.

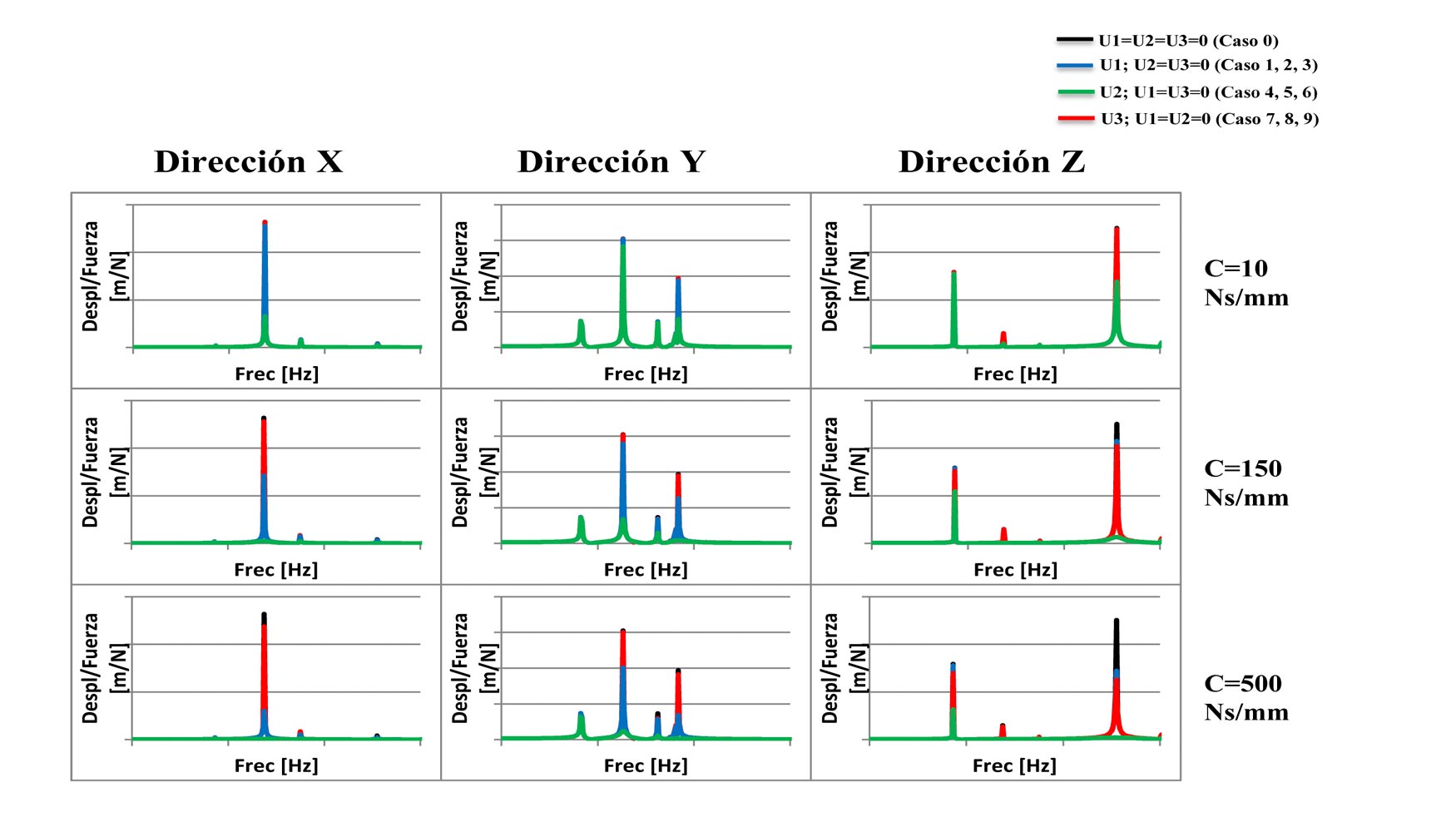

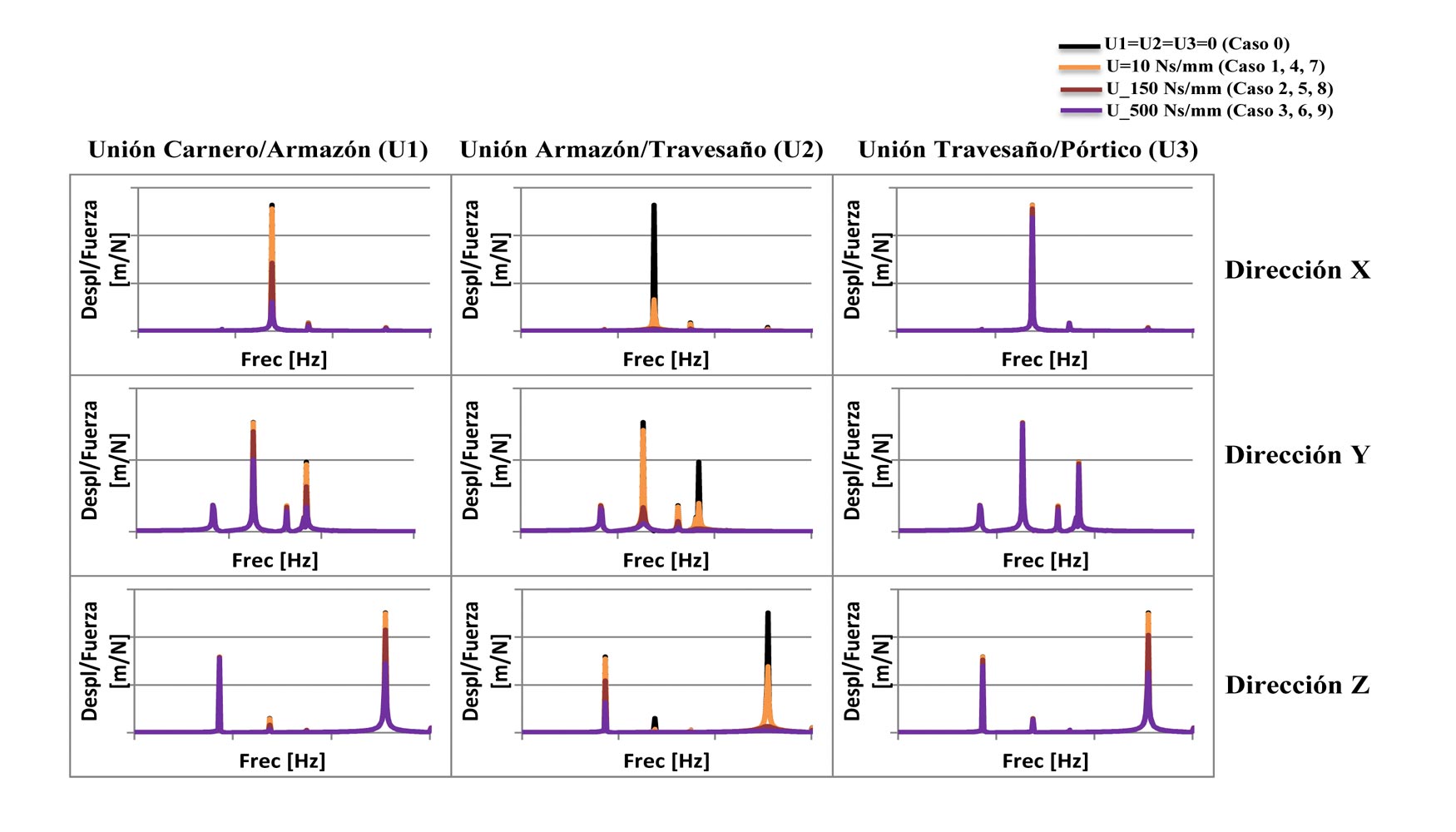

Una vez se han calculado las respuestas de todos los casos, se han agrupado de dos formas distintas, una con el objetivo de analizar la influencia del mismo valor de amortiguamiento en distintas uniones de la máquina, y la otra para analizar la sensibilidad de cada unión de guías al aumento de amortiguamiento. En todos los casos se ha representado el caso de referencia sin amortiguamiento en las uniones (Caso 0).

3.1. Estudio de la influencia del amortiguamiento en los distintos guiados de la fresadora

En este primer caso se analiza la posición donde resulta más efectivo introducir una determinada cantidad de amortiguamiento. Introduciendo el mismo valor de amortiguamiento en cada uno de los grupos de guiado a la vez que se anulan los del resto en cada caso, se puede apreciar dónde se disipa más energía en la máquina estudiando su respuesta en frecuencia de desplazamiento:

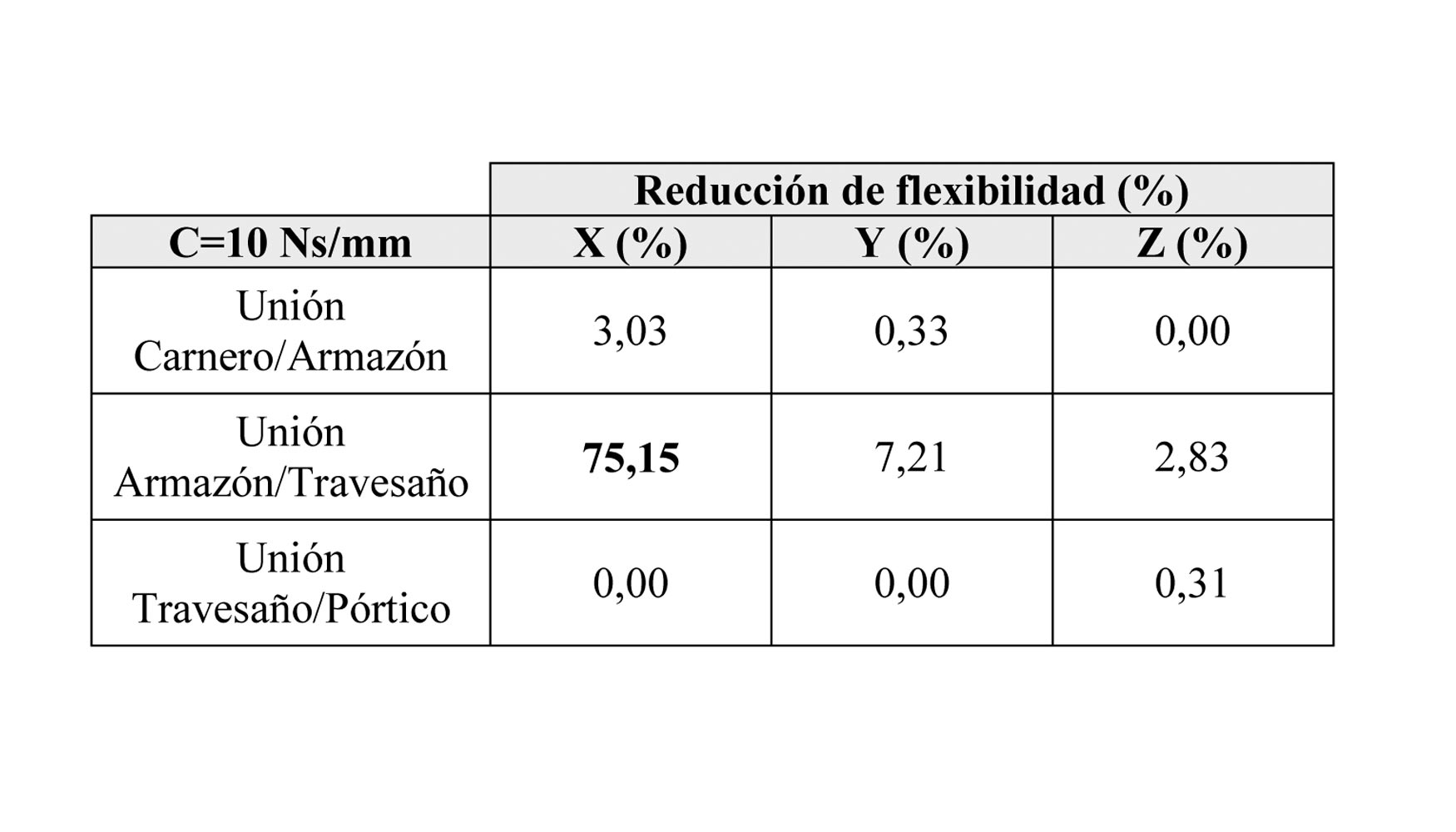

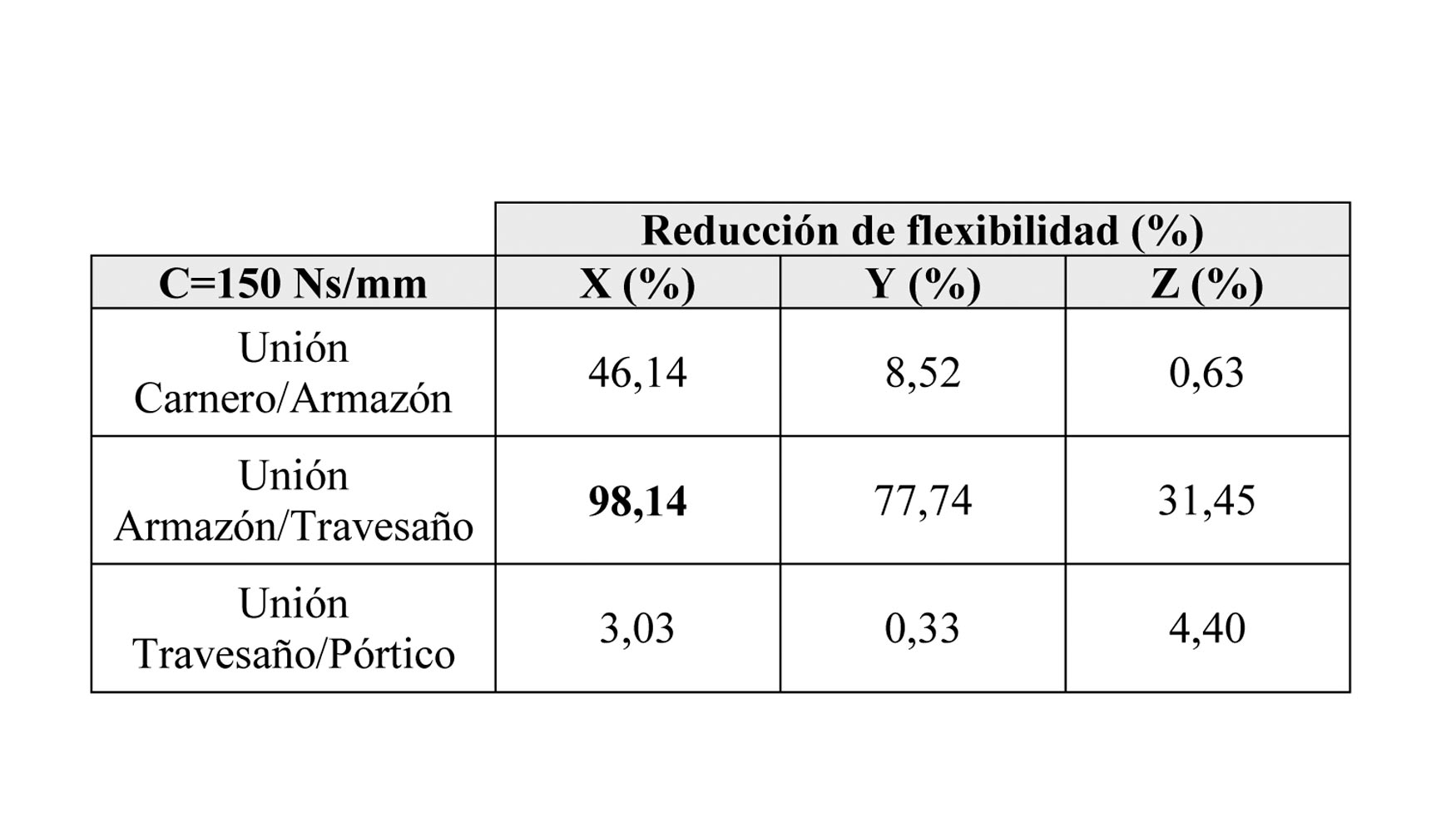

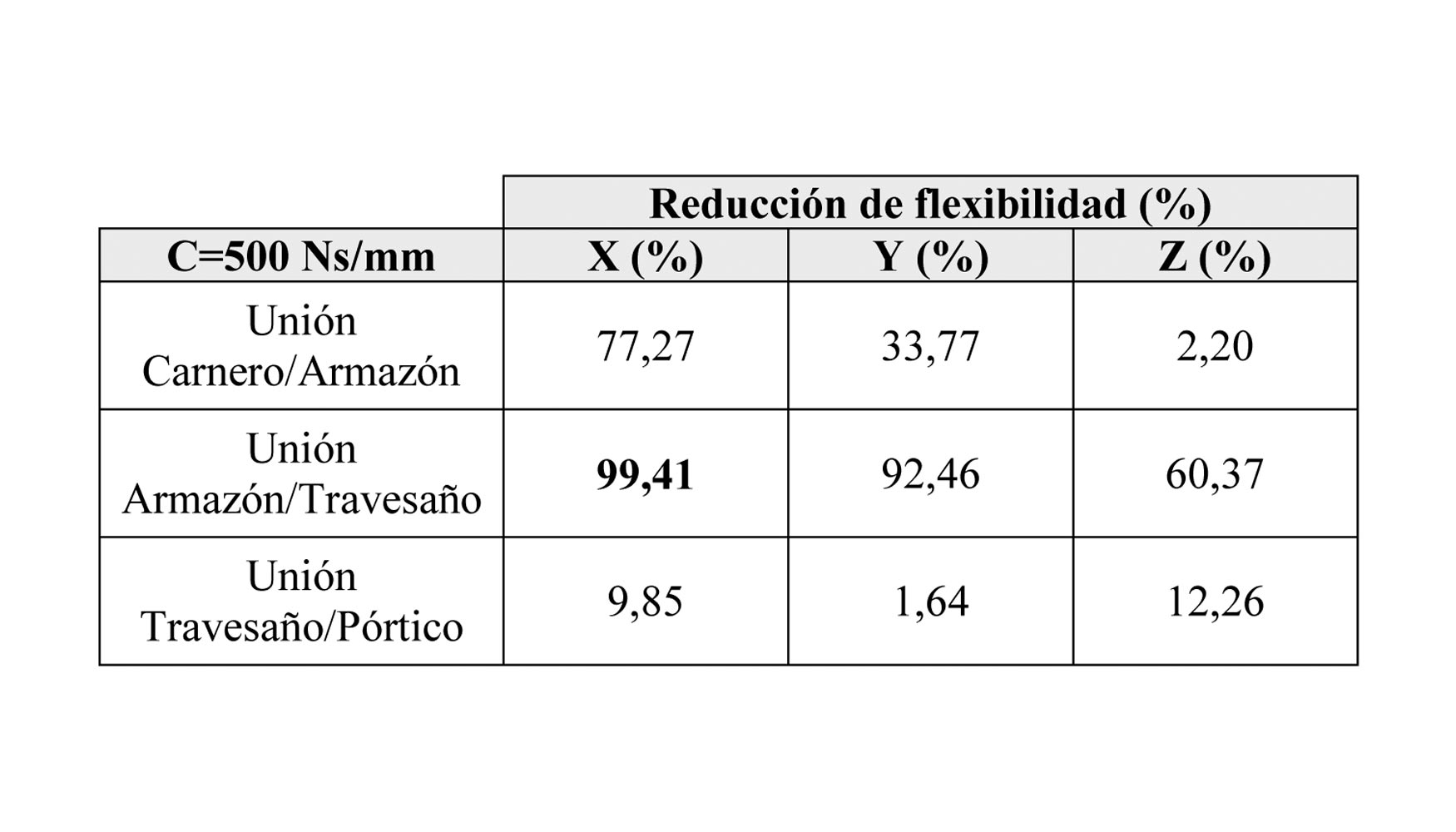

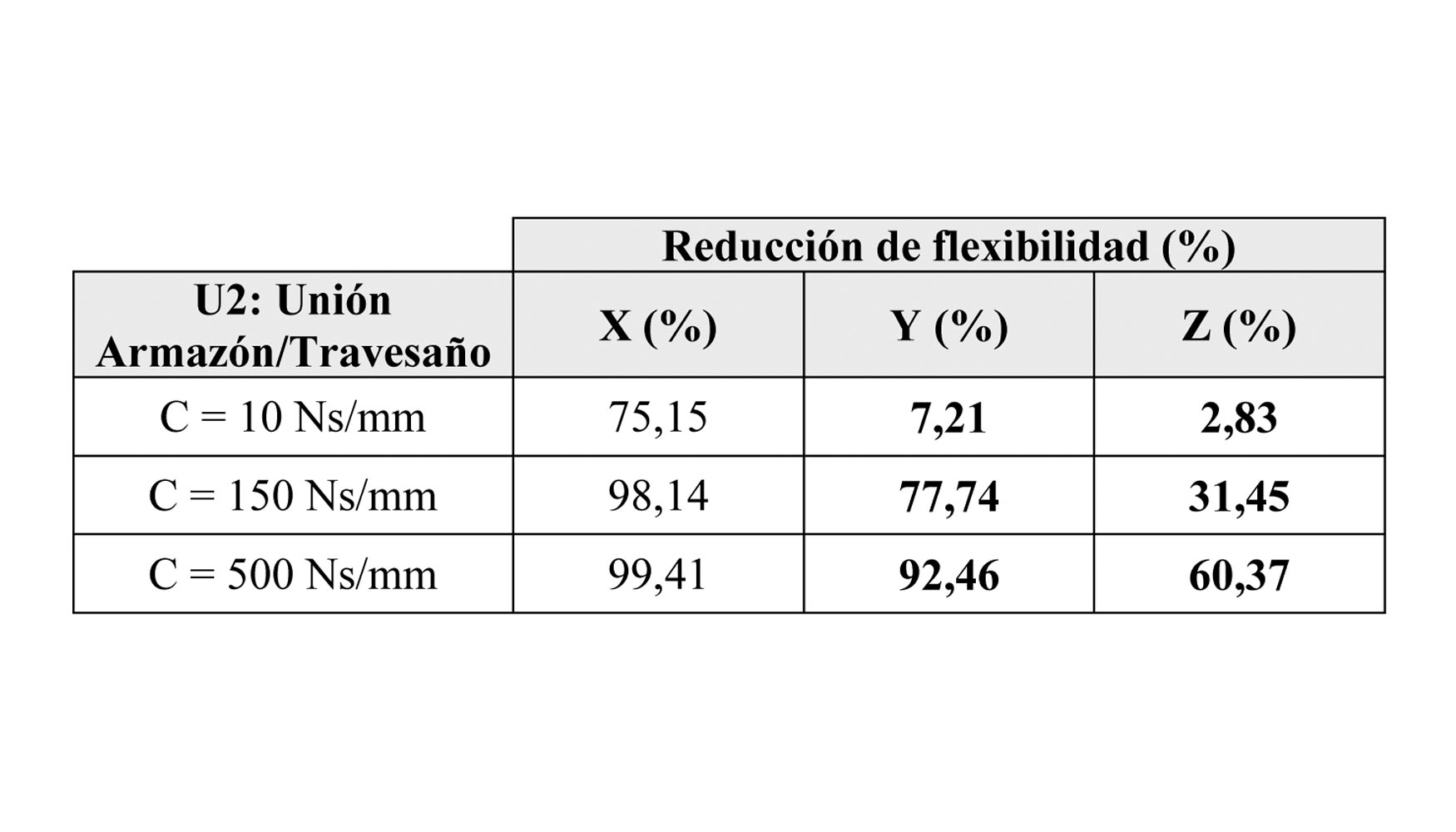

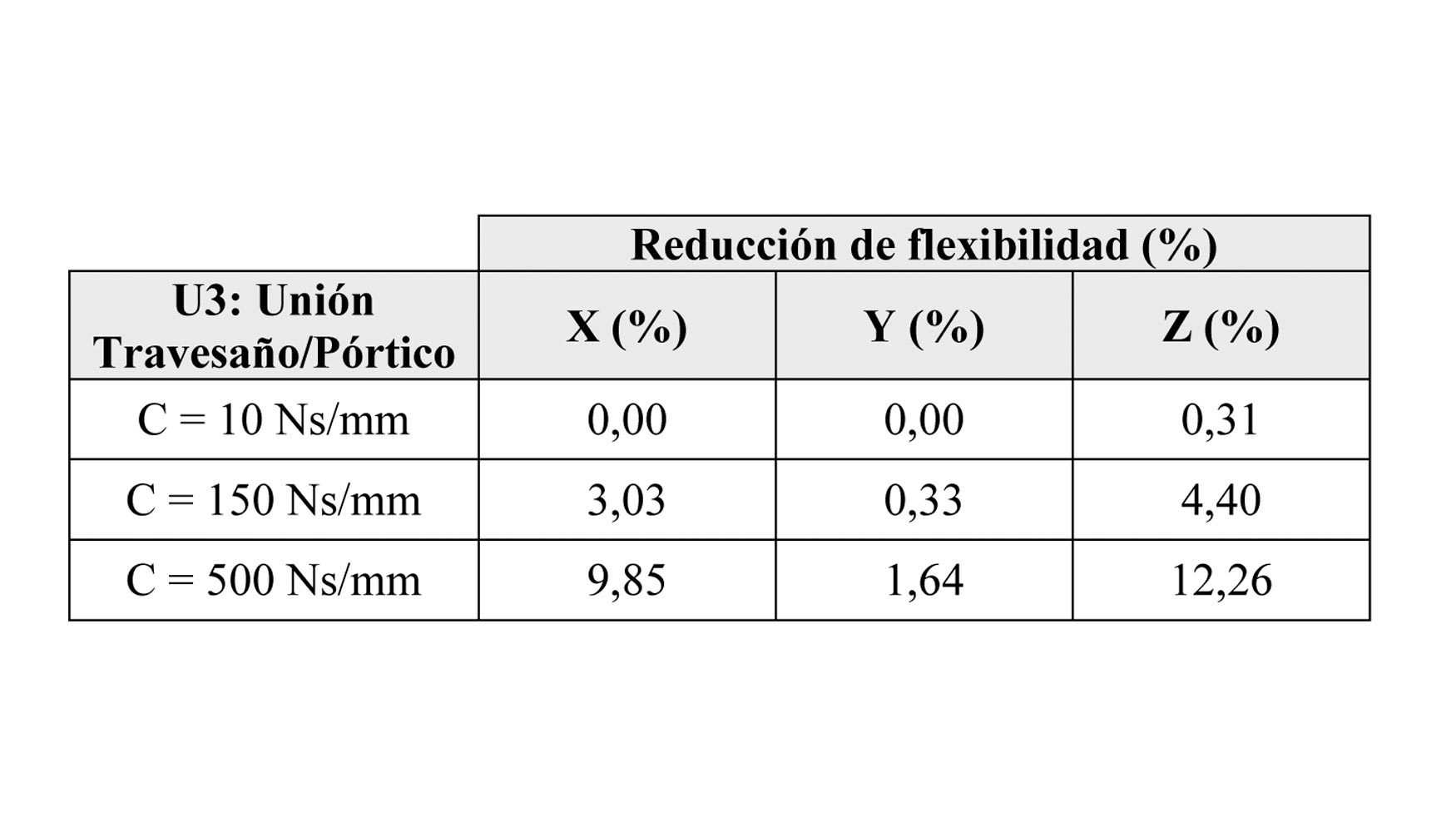

A continuación se presentan tres tablas con el valor numérico porcentual de la disminución de la flexibilidad dinámica del modo más representativo en cada caso respecto al caso sin amortiguamiento en las uniones de las gráficas anteriores:

De estos resultados se pueden extraer la siguiente conclusión de interés: La misma cantidad de amortiguamiento tiene más influencia en el segundo grupo de guías lineales, es decir, las que unen el armazón con el travesaño (unión U2) que en el resto de las uniones. En esta máquina en concreto, esta unión disipa mucha energía, sobre todo en la dirección X, aun utilizando guiados de bajo amortiguamiento (C=10 Ns/mm), por lo que no compensaría emplear guiados de mayor coeficiente de amortiguamiento en la unión del armazón con el travesaño (unión U2) para disipar energía en la dirección X.

3.2. Estudio de la flexibilidad dinámica en la punta de herramienta con distintos tipos de guiados lineales

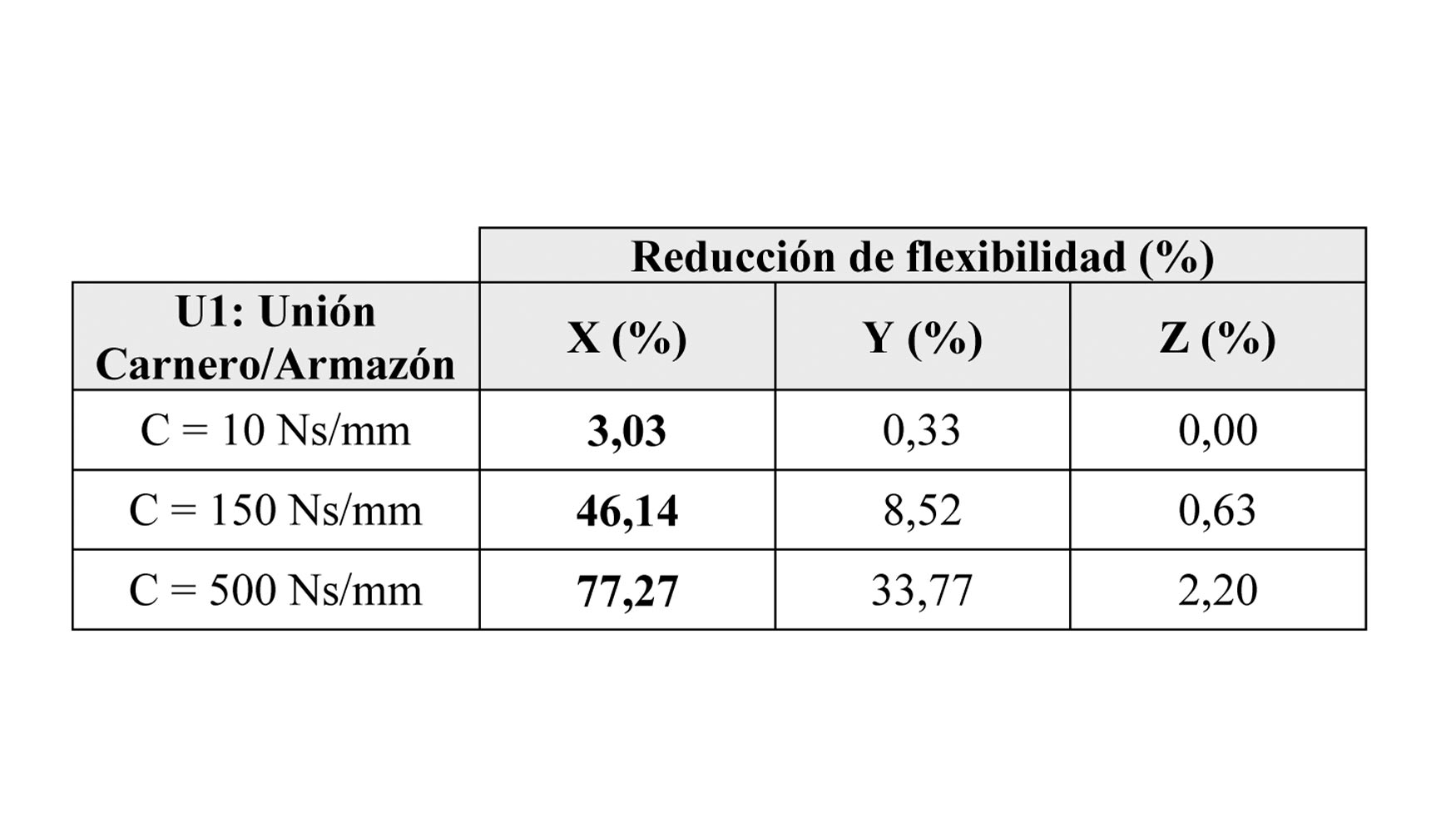

En el segundo caso se analiza la unión que aumenta en mayor proporción la disipación energética de la máquina al aumentar la capacidad de amortiguamiento de los guiados lineales. Para ello se han comparado los casos en los que en la misma unión varía el valor de amortiguamiento. Se ha hecho el estudio para las tres uniones en cada dirección.

A continuación se presentan tres tablas con el valor numérico porcentual de la disminución de la flexibilidad dinámica del modo más representativo en cada caso respecto al caso sin amortiguamiento en las uniones de las gráficas anteriores:

De estas tablas se puede extraer la siguiente conclusión: La mayor eficiencia a la hora de aumentar la capacidad de disipación energética (es decir, el amortiguamiento) en la dirección X se obtiene en el grupo de guías lineales que unen el carnero y el armazón (unión U1), dónde el aumento de valores de amortiguamiento genera un efecto notable sobre la rigidez dinámica en punta herramienta. Sin embargo en la dirección Y y Z, el aumento de eficiencia es mayor en la unión entre armazón y travesaño (unión U2). Por tanto, si se quiere aumentar el amortiguamiento de la máquina, habrá que ver cuál es la dirección que nos interesa, para aumentar el amortiguamiento bien en la unión U1, bien en la unión U2 o bien en las dos.

4. Conclusiones y perspectivas de explotación

El presente documento ha presentado una metodología para el estudio de una máquina herramienta con el objetivo de aumentar al máximo la rigidez dinámica en las frecuencias naturales en su fase de diseño. En concreto, se ha estudiado qué uniones disipan más energía, y las uniones dónde se consiguen mayores aumentos de disipación al cambiar la tipología del guiado. En el caso concreto de la máquina estudiada en este documento, la unión que más energía disipa para una misma tipología de guiado, es el grupo de guías lineales entre el armazón y el travesaño (unión U2). Por otra parte, los guiados de bajo amortiguamiento en la unión entre travesaño y columna (unión U3), no disipan prácticamente nada de energía. Este grupo de guiados tampoco es sensible al aumento de amortiguamiento, tal y como se ve en las gráficas de las figuras 2 y 3. Por lo tanto aunque sea la unión dónde menos energía se disipa, no interesará utilizar guiados de medio y alto amortiguamiento ya que su efecto será muy limitado e incrementar el amortiguamiento tiene una serie de contrapartidas: aumento del coste en el caso de guiados hidrostáticos o desventajas mecánicas en el caso de guiados de fricción ohidrodinámicos. Las uniones más sensibles a los cambio de la tipología del guiado son la unión entre el carnero y el armazón (unión U1) en la dirección X, y la unión entre el armazón y el travesaño (unión U2) en la dirección Y y Z. En cualquiera de estos dos casos el aumento de la disipación energética sí justifica el reemplazo de los guiados lineales de bajo amortiguamiento a otros con mayor amortiguamiento. Para decidir en qué guiados de las dos uniones se ha de aumentar el amortiguamiento, se realizará un estudio del modo o los modos que limitan a chatter la máquina. Estos modos indicarán la frecuencia a la que vibrará la máquina y la dirección en la que lo hará. Mediante las gráficas anteriores se identificarán los guiados que más influencia tendrán en esos modos y direcciones.

Con estos resultados se concluye también que para esta máquina en concreto, entre el armazón y el travesaño (unión U2) se disipa mucha energía utilizando guiados de medio y alto amortiguamiento, aspecto éste que no se aprecia en el resto de las uniones, al menos en todas las direcciones. En concreto, en la unión entre canero y armazón (unión U1) se aumenta mucho la disipación, pero sólo en la dirección X.

Con todos estos datos, se llega a la conclusión de que este estudio numérico puede resultar de gran utilidad a la hora de diseñar una nueva máquina herramienta de grandes dimensiones en la que se quieran integrar elevadas productividades junto con elevadas precisiones con el menor coste económico.

Agradecimientos

Los autores de este trabajo quieren agradecer al Gobierno Vasco por la financiación del proyecto 'Sipros_Medios de producción ultralivianos para operaciones productivas, sostenibles y eco-eficientes sobre piezas de gran volumen' dentro de la convocatoria Etorgai.

Referencias

[1] C. Brecher, M. Esser and S. Witt, ‘Interaction of manufacturing process and machine tool’, CIRP Annals - Manufacturing Technology, vol. 58, pp. 588-607, 2009.

[2] J. Zulaika, F.J. Campa, J.A. Altamira, L.N. Lopez de Lacalle, G. Urbikain, ‘Using Stability Lobe Diagrams for the Redesign of a Machine-Tool based on Productivity and Ecoefficiency Criteria’. 12th CIRP Conf. on Modelling of Machining Operations, San Sebastian, 2009.

[3] J. Tlusty, M. Polacek, ‘The stability of machine tool against self-excited vibrations in machining’, International Research in Production Engineering (1963) 465–474.

[4] J. J. Zulaika, J.A. Altamira, I. Oleaga, J.Hernando ‘Componentes estructurales livianos para máquinas-herramienta eficientes y de elevada productividad’ 19th Congreso de Máquinas-Herramenta y Tecnologías de Fabricación, San Sebastián, 2013.

[5] J. Zulaika, ‘Metodología para la concepción de fresadoras de gran volumen productivas y eco-eficientes’, Tesis Doctoral, Dpto. de Ingeniería Mecánica, Escuela Superior de Ingeniería de Bilbao, UPV/EHU, 2011.

[6] Bin Li, Bo Luo, Xinyong Mao, Hui Cai, Fangyu Peng, Hongqi Liu, ‘A new approach to identify the dynamic behaviour of CNC machine tools with respect to different worktable feed speeds’, International Journal of Machine Tools and Manufacture, 72 (2013), pp. 73-84.

[7] P. Groche and T. Hofmann. EFB-Forschungsbericht Nr. 238 – ‘Einfluss des dynamischen Übertragungsverhaltens von Stösselführungen auf die Arbeitsgenauigkeit von Umformpressen’, 2005.

[8] J.F. Sánchez, ‘Parameter Studies of Machine Feed Axis Testbed in Time Domain by Application of Multibody Simulation’, Diploma Thesis, Institut für Produktionstechnik, Universität Karlsruhe, WBK, 2007.

[9]Yoshimi Ito, ‘Modular Design for Machine Tools’, The McGraw-Hill Companies, Inc, 2008.

[10] http://www.theengineer.co.uk/news/new-hydrostatic-linear-guides/313395.article.