En momentos puntuales la productividad llegó a superar en un 35,5% el rendimiento obtenido con el sistema tradicional

Integración del diseño y tecnologías CAD/CAM en el proceso de fabricación de corrugados para estructuras de hormigón armado

Resumen

En este trabajo se evalúa la implantación de las tecnologías CAD/CAM en el proceso de fabricación corrugados para estructuras de hormigón armado. El ratio establecido para la evaluación ha sido la productividad. El incremento de productividad del sistema productivo asistido por tecnologías CAD/CAM respecto del método de fabricación tradicional ha proporcionado incrementos importantes en la variable estudiada. Como resultado destacable cabe mencionar la mejora sustancial obtenida en la productividad media del proceso, que en momentos puntuales llegó a superar en un 35,5 % la productividad obtenida con el sistema tradicional.

Introducción

Una de las industrias pioneras en la implantación de estas tecnologías fue la industria metal-mecánica debido a un entorno favorable a la aplicación de la metodología de trabajo que exige el empleo de estas tecnologías. De hecho, es el sector que más ha crecido en lo relativo a la automatización de los procesos productivos y en el que aún se busca la forma de seguir aumentando la flexibilidad.

En este artículo se analiza la implementación del CAD/CAM en el proceso de producción de una empresa dedicada a la fabricación de material para ejecución de estructuras de hormigón armado, demostrando la eficacia de estas tecnologías tanto para la reducción de pasos innecesarios, como para optimizar los recursos del sistema y asegurar la calidad final del producto.

Descripción del diseño y desarrollo del producto

En este trabajo se realiza una comparación entre el método de fabricación tradicional y el mismo sistema productivo asistido por software CAD/CAM, que se corresponden con la etapa anterior y la actual en dicha empresa. En la figura 1 se hace una breve descripción de las fases necesarias para llevar a cabo el proceso de producción del acero corrugado según el método tradicional. También se muestran las nuevas fases del proceso en el que ya se ha integrado el CAD/CAM.

En el esquema de la figura 2 se describe el análisis realizado para la implantación de la tecnología CAD/CAM.

Diagrama de bloques comparativo entre el método tradicional y el de nueva implantación.

Figura 2. Factores tenidos en cuenta para la implantación del proceso de fabricación basado en tecnologías CAD/CAM.

Integración de los nuevos métodos dentro del organigrama de la empresa

Una vez que el producto ha sido seleccionado y diseñado, la gestión actual de la producción requiere de mayor información. Parte de esta información se encuentra en memoria del sistema, como son los stocks y otra, se genera en el proceso de diseño de una estructura. Toda esta información, necesaria para su posterior producción, se transmite a los diversos centros de trabajo para que de este modo pueda integrarse en la programación de cada uno de estos centros. De este modo se reducen las demoras y se actualiza la base de datos de los stocks. Además la materia prima desperdiciada se reduce.

Cuanto mejor se realicen las fases anteriores menos problemas existirán en la fase de producción, ya que de éstas depende la depuración de todos los factores que pueden incidir negativamente en esta fase.

Como ya se ha mostrado en la figura 1, la oficina de delineación y despiece que antes eran departamentos separados ahora se han integrado en uno. Esto se debe al hecho de que la función que realizaba la oficina de despiece, (mediante planillas de fabricación y su posterior etiquetado para su identificación en destino), se ha simplificado con la introducción del software empleado.

Posterior a la fase de diseño, se procede al envío de los datos por medios informáticos a las distintas secciones. Estos datos son empleados en la cadena de montaje por las distintas secciones por las que debe pasar un producto durante su fabricación. La información llega ahora de forma simultánea e instantánea, lo que posibilita aumentar la productividad de cada una de estas secciones.

Los planos de montaje utilizados para la fabricación son las salidas del CAD, obtenidas mediante aplicaciones basadas en macros. Estas macros dan lugar a unas tarjetas que son realmente los planos de montaje (escandallos, hojas de proceso y ruta) utilizados para la fabricación.

También se extraen del sistema unas planillas (figura.3 y 4) en las que se refleja todo el despiece de la parte de la obra en ejecución en ese momento, clasificado por calibre y longitud (esta tarea se realizaba con anterioridad manualmente en su totalidad siendo una tarea lenta y con un riesgo elevado de error). Estas planillas transformadas en códigos son enviadas directamente al sistema que gobierna la máquina a través de la red.

Figura 3. Ciclos utilizados por la máquina de corte

Figura 4. Despiece por componentes para comprobación de cuantías

4. Resultados de producción de ferralla cortada, elaborada y montada en taller

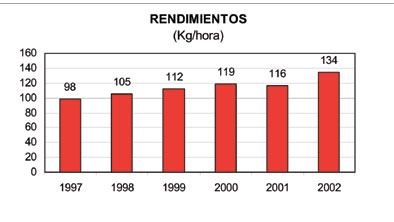

En los siguientes gráficos se muestran los resultados obtenidos a partir de las tomas de datos realizadas en el proceso de producción. Estos datos nos servirán para verificar el aumento de productividad después de la implantación del proceso asistido por software CAD/CAM.

En la figura 5 se observa el incremento que se ha producido en la productividad desde la implantación del nuevo sistema en el año 1998 respecto de la productividad media alcanzada en el año 1997. El aumento que se hace visible ya en el primer año, como se muestra en la figura 5, se traduce en un 7,15%, pasándo al 15,31% en el año 1999 y manteniéndose en una media alrededor del 19,90% en los años 2000 y 2001. El incremento definitivo se logró en el año 2002 en el que la productividad respecto al año 1997 se situó en un 36,73%.

Figura 5. Productividad años 1997- 2002

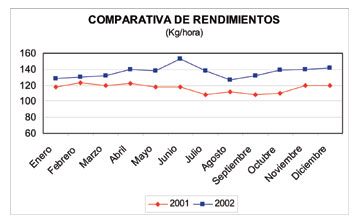

La fase de integración y adaptación al nuevo entorno de fabricación fue uno de los factores que más incidió en la estacionalidad de los años 1999-2001. Una vez concluida esta fase, los incrementos en la productividad fueron notables comparados incluso con el año anterior, tal y como se muestra en la figura.6.

Figura 6. Comparativa productividad años 2001 y 2002

5. Estudio de la instalación para 35 t/día

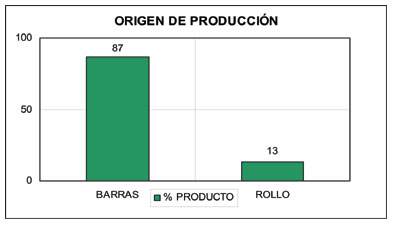

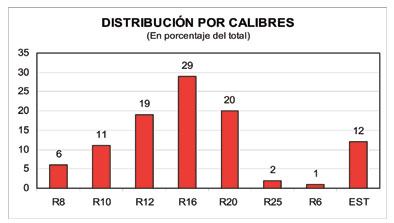

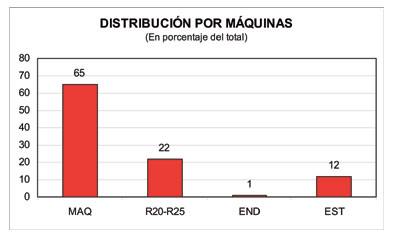

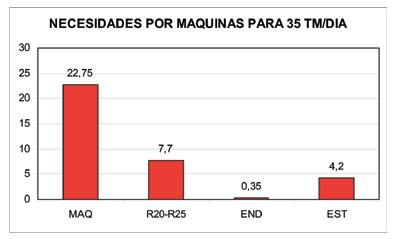

Para una implantación satisfactoria, se realizó un estudio de distribución de la producción tanto en su forma, barras rectas o rollos de acero (figura 7), como por calibres (figura 8). También se calculó un promedio de cada una de las operaciones realizadas por las distintas máquinas de la planta (figura 9) con el fin de determinar los porcentajes de producción de cada una. Estos datos se obtuvieron para una producción de 35 T/día (figura10). Con estos resultados, puede analizarse de forma objetiva la dedicación de recursos tanto económicos como humanos para aumentar aún más la productividad. En estas figuras se han empleado los códigos MAQ para las operaciones de corte, END para el enderezado y EST para la fabricación de los estribos.

Figura 7. Distribución actual de la producción en % sobre el peso total.

Durante el proceso de implantación y puesta a punto del sistema, ha sido de gran importancia la recogida de datos, tales como, la realización de cuantías de los elementos estructurales (para poder hacer previsiones de fabricación), necesidades de materia prima. Además un análisis de las rutas seguidas y de las hojas de proceso durante un periodo lo suficientemente representativo para el proceso de fabricación, permitieron obtener la información precisa para que la producción no sufriera imprevistos y para optimizar los recursos disponibles.

Figura 8. Distribución actual por calibres.

Al informatizar todos los datos, incluidos los tiempos de proceso, se puede trabajar de cara a la demanda con una filosofía del tipo MRP. De hecho, la integración del CAD con un software ERP, permite el control de los procesos y materiales de forma más eficiente reduciendo de este modo los costes de inventario.

Para lograr este objetivo hay que informatizar el proceso, creando escandallos, rutas y hojas de proceso, todo ello con una distribución adecuada de las máquinas en la planta de producción.

Figura 9. Distribución por máquinas.

6. Conclusiones

La productividad medida en kg/h es un ratio que afecta a la competitividad de una empresa a varios niveles. Reduce entre otros el coste de la mano de obra, costes indirectos en general y aumenta la flexibilidad de la fábrica, lo que permite una reorganización de los ciclos de producción en función del trabajo a realizar.

A partir de los resultados obtenidos, puede considerarse que resulta esencial en el sector de la industria objeto de este trabajo, la total integración de los procesos de diseño y fabricación, siendo el camino para lograrlo la utilización simultánea de métodos y procesos, objetivo importante para mejorar la productividad y flexibilidad y, en definitiva, la capacidad competitiva de las empresas.

Figura 10. Estudio para una producción de 35 Tm/ día

Referencias

- A. Gitard, “CAD/CAM/CAE y su integración en un entorno CIM”, IMHE, Noviembre 1990.

- G. Buscia, J.P. Dumond, P.E. Jnly, “Estado tecnológico CAD/CAM y grado de integración de diseño, planificación y fabricación” Agence Nationale pour l'Amélioratión des conditions de Travail. París 1991.

- K. L. Yung, A. W. H. Ip and D. C. K. Chan “A mechanism for the integration of TQM and MRPII”, Computer Integrated Manufacturing Systems, Vol. 11 No 4, 1998, pp. 291-296.

- G. Malvido, “Herramienta para la creación de ventaja competitiva”, Forum de Calidad, No. 128, Enero-Febrero 2002, pp. 44-58.

- F. Sanz Adán y J. Blanco Fernández, “CAD-CAM”.