Identificación digital de piezas de alto valor añadido mediante fabricación aditiva

Aizpea Urresti, Jon Iñaki Arrizubieta, Aitzol Lamikiz, del Departamento de Ingeniería Mecánica de la Universidad del País Vasco / Euskal Herriko Unibertsitatea UPV/EHU

21/01/2026El problema de origen–destino en cadenas complejas

En muchos casos, la falsificación de piezas ocurre de manera clandestina, lo que hace aún más complejo el seguimiento y control de la cadena de suministro. La falta de trazabilidad y control sobre las piezas fabricadas mediante impresión 3D, dificultan la identificación de productos fraudulentos y aumentan los riesgos asociados a su uso. Al permitir la fabricación descentralizada y la distribución de diseños a través de plataformas en línea, es más difícil verificar la autenticidad de las piezas que se producen en diferentes ubicaciones y por distintos proveedores, lo que agrava aún más el problema existente.

Por todo ello, es esencial que se implementen medidas eficaces para mitigar los riesgos asociados a la falsificación de piezas. Esto incluye el desarrollo de tecnologías de verificación que permitan garantizar la autenticidad de las piezas producidas tanto mediante métodos tradicionales como aquellos más novedoso como la FAM. No obstante, en la actualidad no se dispone de ningún proceso consolidado para la identificación de piezas de alto valor añadido, debido a que no existe ningún método adecuado para responder a las necesidades nacidas de las propiedades de cada pieza.

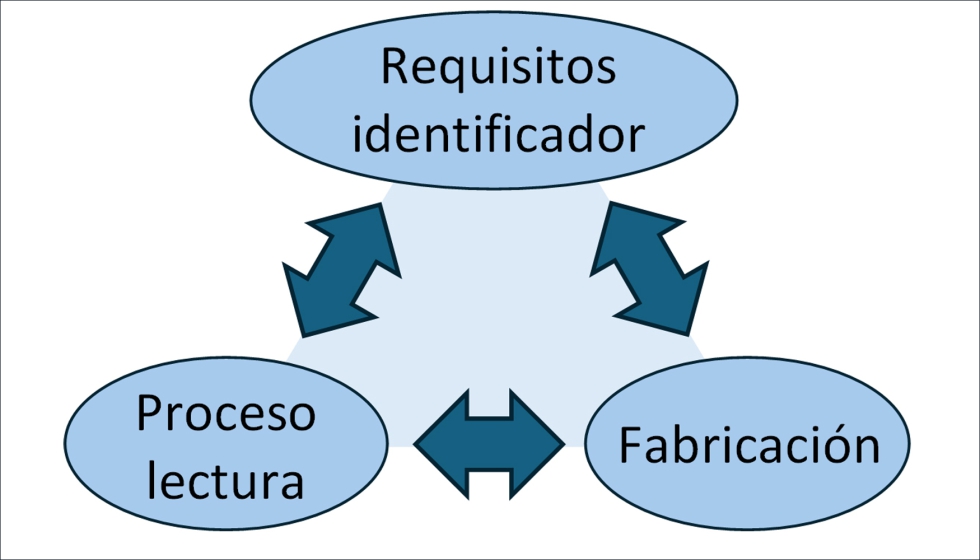

La preparación de un método para identificar piezas de alto valor añadido es una labor complicada. Primeramente, se han de definir los requisitos propios para la identificación de piezas y aquellos que proceden de la aplicación concreta. En segundo lugar, y atendiendo a las necesidades previamente identificadas, se analizan los posibles métodos para la lectura del identificador en piezas de alto valor añadido y los procesos de fabricación que puedan producir identificadores legibles mediante alguno de los métodos analizados.

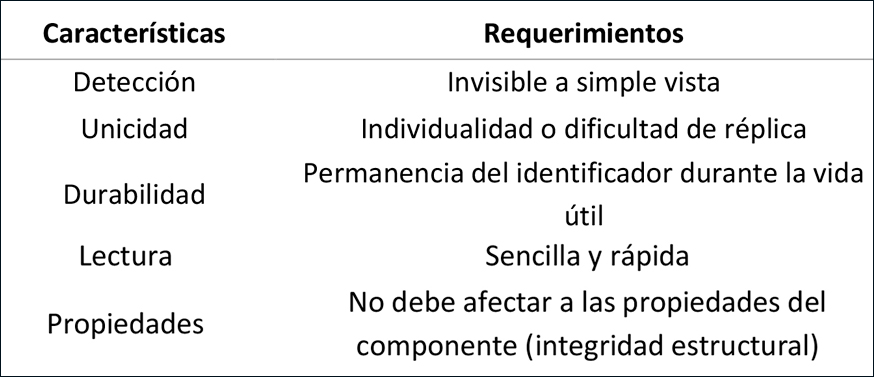

Requisitos a cumplir por un identificador

En primer lugar, un método de identificación de piezas debe ser imposible de replicar, de lo contrario su empleo sería superfluo. La forma más fácil de evitar la réplica de un identificador es esconder su existencia, puesto que cualquier identificador conocido es más susceptible de poder imitarse. Este requisito plantea la necesidad de emplear un identificador invisible a simple vista, ya sea mediante el uso de tinta invisible en la superficie o empleando distintas técnicas para embeber el identificador dentro de la misma pieza.

Por otro lado, la individualidad o dificultad de réplica es una característica deseable en el identificador, ya que funcionaría como seguridad adicional en caso de que la existencia de este sea descubierta. Sin embargo, el seguimiento de identificadores individuales supone una dificultad a la hora de obtener información sobre la pieza, como su número de serie, origen, etc. Esta información es más fácilmente resumible en un código, lo que establece la necesidad de flexibilidad en el proceso de fabricar los identificadores.

Otro elemento a tener en cuenta es la permanencia del identificador en la pieza, ya que las piezas originales deben poder ser identificadas durante toda su vida útil. Este aspecto es clave cuando se tiene en cuenta que, en diferentes sectores industriales, incluyendo el aeronáutico, las piezas se fabrican en empresas especializadas y han de ser trasladadas para su ensamble, lo que podría dañar un identificador. Además, estos componentes pueden sufrir tratamientos posteriores o incluso las propias condiciones de trabajo durante su uso también podrían dañar el identificador.

El proceso de identificación de piezas ha de ser lo suficientemente sencillo para poder realizarse en diferentes fases desde su fabricación al final de su vida útil. Por lo tanto, la sencillez y rapidez de lectura del identificador es otro elemento a tener en cuenta a la hora de establecer un método de codificación.

En último lugar, la inclusión del identificador o el proceso de lectura de este no deben influir en el comportamiento de la pieza a lo largo de su vida útil. Especialmente en el contexto de piezas de alto valor añadido, la integridad estructural ha de mantenerse en las zonas críticas y la superficie de las piezas no debe dañarse, ya que podría originar grietas. Esta condición ha de tenerse en cuenta especialmente a la hora de escoger el proceso de fabricación y posición del identificador en la pieza. En la tabla 1 se resumen los requerimientos de los identificadores para cada una de las características deseadas.

Lectura de los identificadores: END al servicio de la trazabilidad

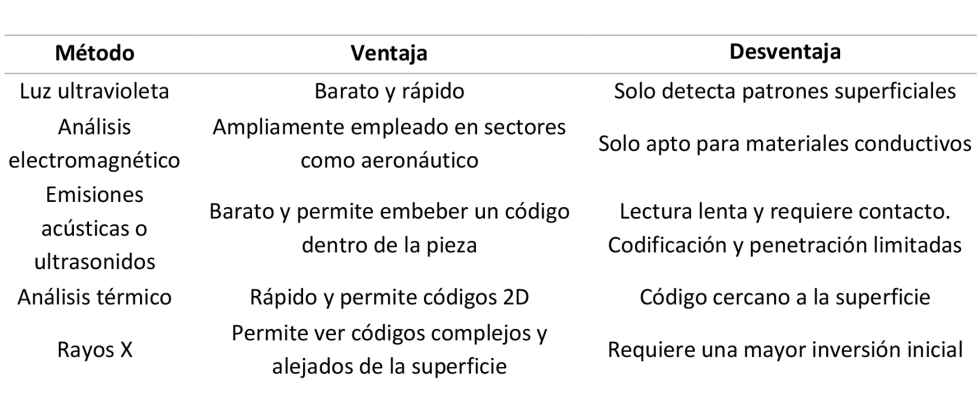

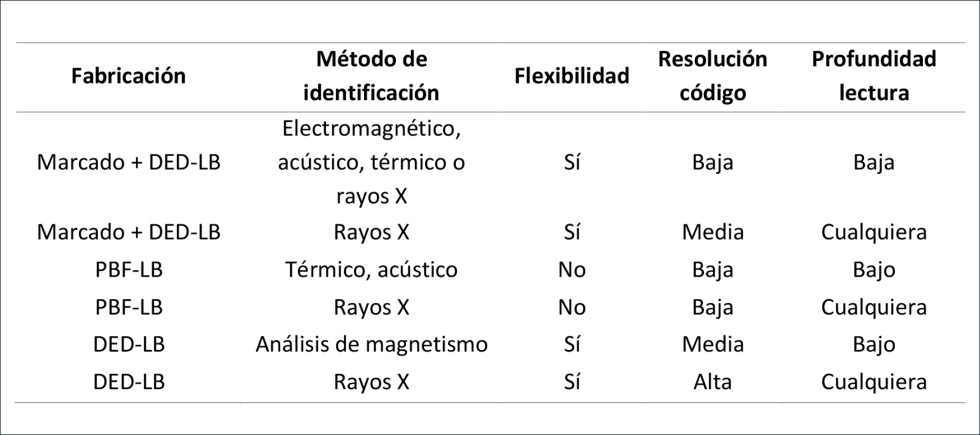

Una vez establecidos los requisitos base para la codificación de piezas de alto valor añadido, es necesario seleccionar un método de lectura que se ajuste a estos. A continuación, se presentan los principales métodos empleados para la lectura de identificadores y sus características se resumen en la tabla 2.

En primer lugar, la luz ultravioleta es comúnmente empleada en el análisis de líquidos penetrantes, pues revela patrones o imágenes donde se detecta la presencia de este líquido. Aunque su uso es simple y efectivo, el método obligaría a que el identificador se coloque en la superficie de la pieza y pueda ser impregnado por los líquidos, lo que lo hace susceptible a su falsificación o eliminación.

En segundo lugar, el análisis electromagnético emplea una corriente eléctrica o un campo magnético para analizar las propiedades de piezas. Es un método usado comúnmente en industrias como la aeronáutica, automovilística y naval para analizar la calidad de piezas de alto valor añadido. Sin embargo, su uso está limitado a materiales conductores.

El tercer método está basado en el análisis de emisiones acústicas o ultrasonidos, siendo estos empleados mayoritariamente para la detección de discontinuidades o defectos en una pieza mediante el envío de ráfagas cortas de ultrasonidos. Estos podrían aplicarse para posicionar identificadores colocados dentro de piezas, pero es muy complejo obtener una señal con resolución suficiente y que permita leer un código determinado.

El análisis térmico se realiza forzando un gradiente de temperatura en una pieza, y observando la distribución de temperatura en su superficie mediante sensores de longitud de onda. Este método permite identificar discontinuidades o defectos bajo la superficie de la pieza, aunque la profundidad de estos tiene un límite, por lo que la resolución de medida queda también limitada.

Finalmente, el empleo de rayos X está creciendo en la industria, ya que permite obtener imágenes de la geometría interna de piezas, haciendo que las áreas densas claras y las menos densas más oscuras. El empleo de esta tecnología permite observar discontinuidades o defectos a cualquier profundidad, siempre y cuando las características de la maquina sean suficientes para analizar una pieza de dichas dimensiones.

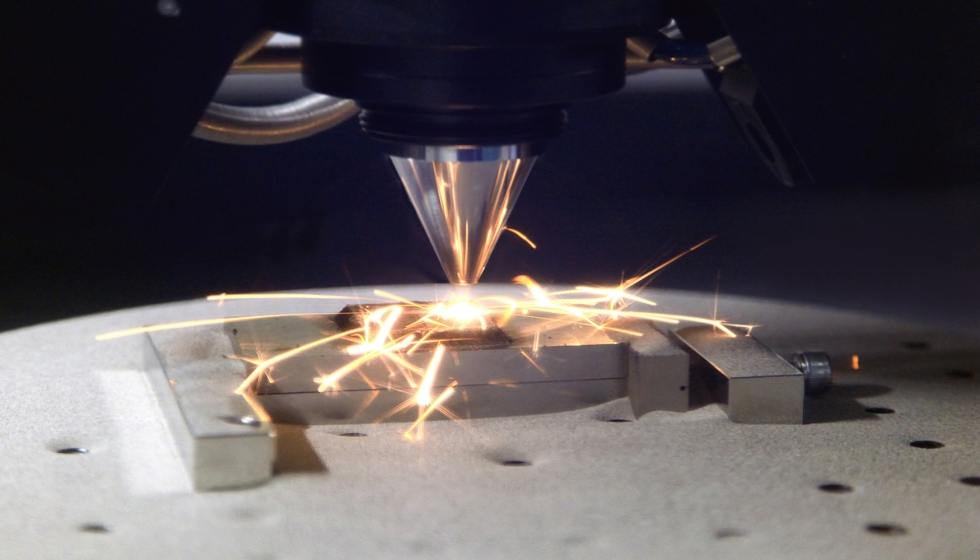

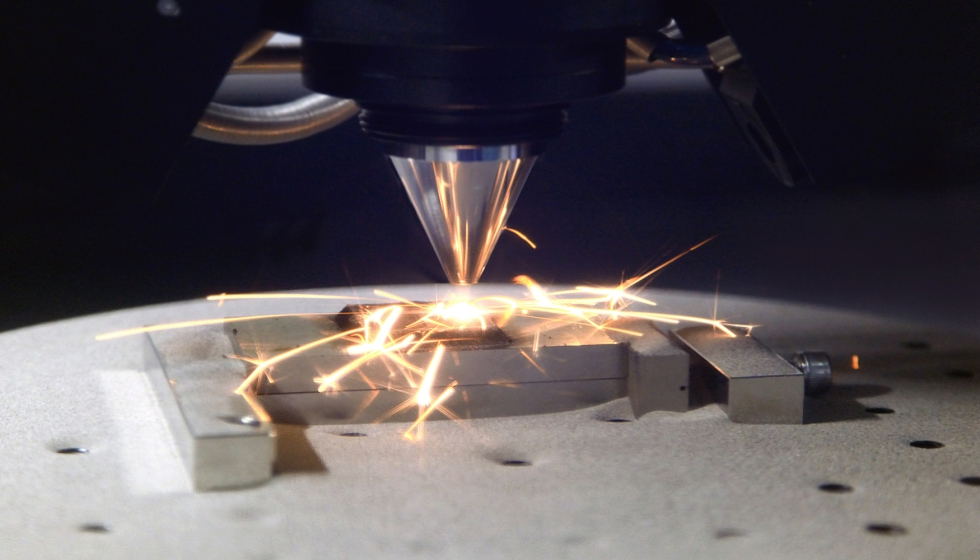

Fabricación de identificadores: el haz láser como herramienta

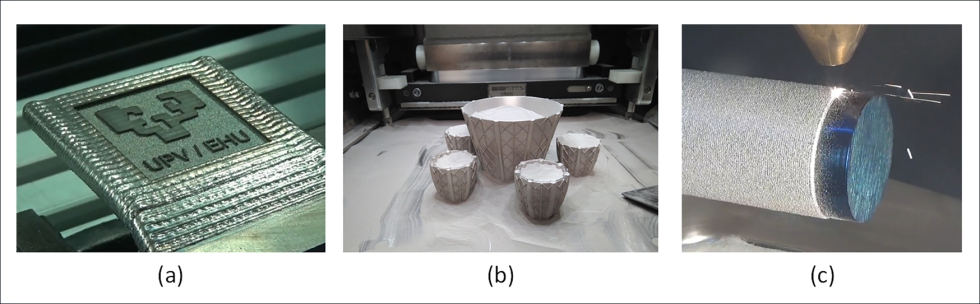

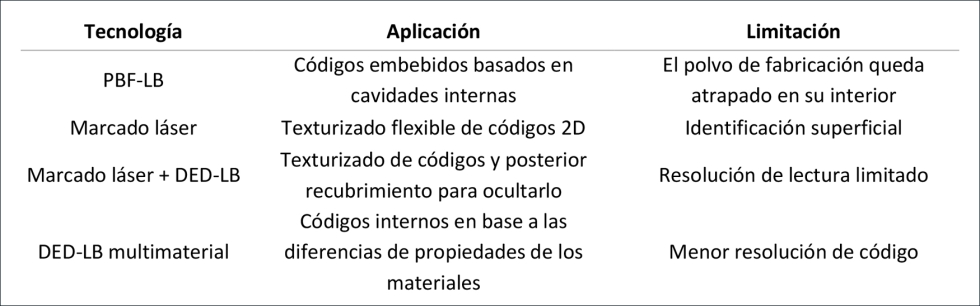

Debido a la flexibilidad presentada por los procesos láser, los cuales se muestran en la figura 3, estos métodos se han tomado como base a la hora de analizar procesos para su posible aplicación en fabricar identificadores en piezas de alto valor añadido.

Una de las soluciones posibles es emplear directamente el proceso de fabricación de las piezas para incorporar elementos identificadores en ellas. La mayoría de los componentes de alto valor añadido fabricados por FAM provienen de la fusión en lecho de polvo mediante laser, o PBF LB, donde la pieza se fabrica capa a capa en una cámara inerte, véase la figura 3(a). En este caso, una de las opciones es crear zonas sin fusión donde la densidad y distribución de calor sean menores. De esta manera, la zona del identificador podría leerse mediante el análisis térmico, ultrasonidos o rayos X. No obstante, a no ser que se diseñen canales de evacuación, lo que afectaría al acabado superficial del componente, las subsecuentes capas atrapan el polvo dentro de la pieza. Este hecho introduce un ruido en la señal medida que dificulta la lectura del código.

El marcado por láser es un método empleado para fabricar grabados de diferentes características en superficies de piezas. Aunque existan diferentes métodos para la creación de grabados, como la electroerosión por penetración o el marcado electroquímico, el marcado láser permite cambiar fácilmente la estructura o dimensiones de la imagen a grabar. Esta flexibilidad es clave a la hora de aplicarse a piezas con números de serie u otros elementos cambiantes, en donde el marcado es prácticamente unitario.

Aunque el grabado es un proceso superficial, y por lo tanto visible a simple vista, los identificadores grabados podrían ser cubiertos posteriormente mediante aporte directo de energía por láser o DED LB para ocultar su presencia. Por lo tanto, el identificador resultante podría leerse mediante análisis electromagnético, acústico y térmico o por rayos X. Sin embargo, la resolución de la lectura empeoraría significativamente, ya que espacio vacío entre el grabado y el recubrimiento es limitado, como consecuencia de los problemas que tienen los procesos de FAM para trabajar en vacío.

Por último, el DED-LB por sí solo es una tecnología apropiada para la fabricación de identificadores, debido su capacidad de generar componentes multilaterales que permiten la inclusión de materiales de distintas propiedades (densidad, conductividad térmica o conductividad térmica entre otros). El material añadido se puede seleccionar en base a la mejor combinación con el material base, y según el tipo de tecnología seleccionada para la lectura del código. Por un lado, combinaciones en las que hay una diferencia de densidad significativa, se pueden emplear los rayos X para leer el código a cualquier profundidad. Por otro lado, si el material escogido tiene diferentes propiedades, el análisis electromagnético o el magnetismo local pueden ser mejores opciones. Como aspecto negativo, cabe destacarse que los componentes fabricados mediante DED-LB presenta una menor resolución espacial que los de LPF-LB o los texturizados por láser, lo que podría limitar la información máxima a codificar o podría incrementar el tamaño del código a embeber.

Análisis de los desarrollos previos para la codificación interna de componentes

Basado en el análisis anterior, y tras estudiar los trabajos más relevantes presentados hasta la fecha, se han seleccionado aquellas estrategias más prometedoras que permiten introducir un código dentro de una pieza metálica de tal manera que es invisible desde el exterior, pero leíble mediante métodos no destructivos

Marcado de la superficie de la pieza y recubrimiento mediante capa fina de DED LB. Este tipo de identificador podría ser leído mediante un análisis electromagnético, acústico y térmico o por rayos X, lo que otorga gran flexibilidad en ese aspecto. Sin embargo, las señales extraídas por los métodos de lectura electromagnético y acústico son de tipo lineal, lo que obliga a realizar múltiples medidas para obtener una lectura 2D, con el consiguiente incremento del tiempo de lectura que ello conllevaría. El análisis térmico solventaría este problema ya que permite analizar una superficie completa. No obstante, obligaría a colocar el identificador cerca de la superficie y en estudios previos se ha concluido que a medida que se incrementa la profundidad a la que se encuentra el código su lectura pierde precisión, por lo que no se considera un método adecuado más allá de introducir un logo o marca simple en ciertas zonas de un componente.

![Figura 4: Imagen térmica de códigos QR fabricados mediante DED-LB y calentados en horno. Código situado en la superficie [1]... Figura 4: Imagen térmica de códigos QR fabricados mediante DED-LB y calentados en horno. Código situado en la superficie [1]...](https://img.interempresas.net/fotos/5393001.jpeg)

Fabricación de piezas de PBF-LB con huecos sin fundir para generar zonas de menor densidad y distribución de calor. El identificador resultante podría leerse mediante análisis térmico o rayos X. Al igual que en el caso previo, el análisis térmico establece la necesidad de posicionar el identificador cerca de la superficie, mientras los rayos X ofrecen flexibilidad en ese aspecto. Sin embargo, este método de fabricación limita la resolución en ambas lecturas debido a la presencia de polvo atrapado en las zonas sin fundir. Además, este método está limitado a piezas fabricadas por PBF-LB y posteriores a la integración del método, lo que imposibilita su uso en piezas fabricadas mediante otros procesos o piezas de PBF-LB que se hayan fabricado previamente.

![Figura 5: Código QR fabricado mediante PBF-LB mediante generación de huecos [2] Figura 5: Código QR fabricado mediante PBF-LB mediante generación de huecos [2]](https://img.interempresas.net/fotos/5393002.jpeg)

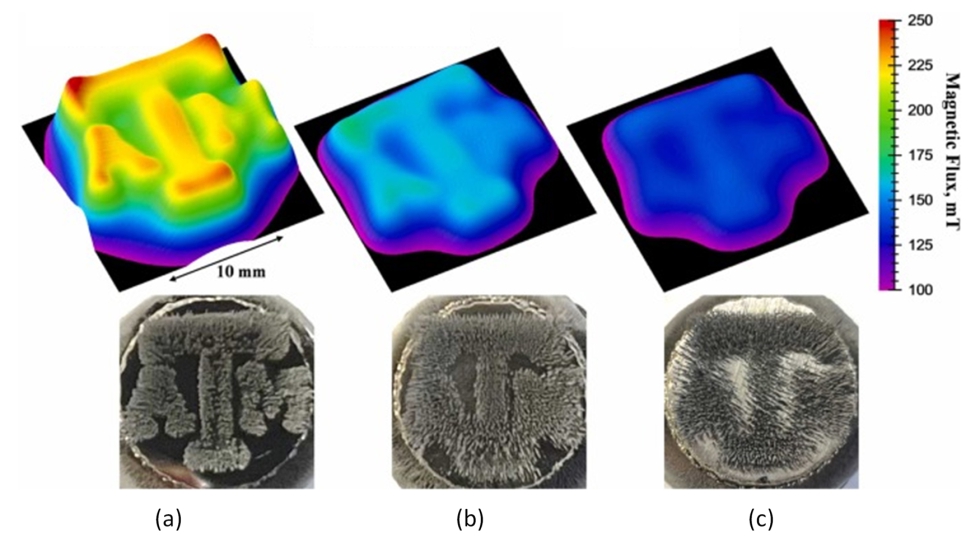

Impresión y recubrimiento de identificadores multimateriales mediante DED LB, los cuales podrían leerse por distintos medios según el material utilizado. El empleo de materiales ferromagnéticos dentro de piezas no magnéticas permite identificar la pieza empleando el análisis electromagnético o localización directa mediante polvo magnético. Sin embargo, este último método pierde resolución conforme se aumenta la profundidad del identificador. En su lugar, el empleo de materiales de densidad significativamente diferente al del material base, permite la lectura por rayos X del identificador a cualquier profundidad.

Como se observa en el resumen de la tabla 4, los procesos de marcado laser y DED LB ofrecen la mayor flexibilidad a la hora de crear identificadores, al poder emplearse en piezas de cualquier origen y fecha de fabricación. Por otro lado, en lo que a la resolución se refiere, el uso del DED LB mutimaterial obtendría mejores resultados que la generación de grabados, debido a que el posterior recubrimiento no afecta directamente a las propiedades del identificador.

Finalmente, en lo referente a la profundidad del identificador el análisis muestra que la lectura mediante rayos X ofrece la mayor libertad, puesto que el resultado es independiente de la profundidad. Este factor es de vital importancia a la hora de escoger un método de lectura, debido a la necesidad de mantener las propiedades mecánicas de la pieza base. En base a todas las observaciones se deduce que el empleo de DED LB mutimaterial con materiales de distinta densidad y posterior lectura mediante rayos X es la combinación más prometedora.

Solución propuesta en el proyecto HIDEMARK

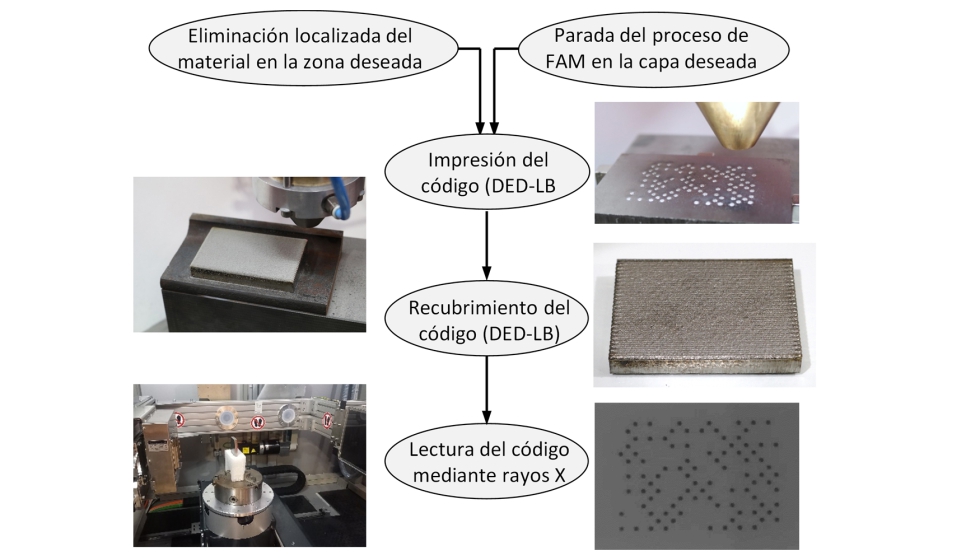

Ante la necesidad de generar un código interno en componente metálicos, en el proyecto HIDEMARK (PDC2025-165939-I00, financiado por MCIN/AEI/10.13039/501100011033 y por FEDER una manera de hacer Europa, se está desarrollando una metodología para imprimir y recubrir identificadores multimaterial mediante el empleo de DED en componente de alto valor añadido y posteriormente identificarlos mediante rayos X.

En la figura 7 de muestra de manera esquemática la metodología desarrollada para dicha codificación. Primeramente, es necesario determinar la zona donde se posicionará el código. Se buscará que sea una zona de baja tensión, para minimizar su influencia en el comportamiento de la pieza, y accesible para la impresión del código y su posterior lectura. Nótese que el espesor máximo que penetran los rayos X en piezas metálicas está limitado, por lo que será deseable posicionar el código en zonas de espesores que no superes los 10-15 mm de espesor.

Una vez realizado este análisis se procede a fabricar la pieza, atendiendo a la posición que tomará el identificador. Si la pieza a identificar es fabricada íntegramente mediante de FAM, es posible incorporar una zona plana a la profundidad deseada en el diseño 3D. En caso contrario, el diseño seleccionado se mecanizará en la pieza ya fabricada, para ser acabada posteriormente.

Seguidamente se procederá a la impresión del identificador mediante DED LB empleando un material con una densidad diferente a la de la pieza base (por ejemplo, una mayor densidad). La impresión generará zonas discretas de mayor densidad en la pieza, que observadas mediante rayos X permitirá ver el patrón del código. Tras imprimir el identificador, éste se cubre con el mismo material de la pieza base, para ocultar cualquier rastro del código. En el ejemplo mostrado en la figura 7, se parte de una palanquilla de Ti6Al4V de 10 mm de espesor y en ella se ha aportado un código tipo dotcode en carburo de tungsteno (WC), empleándose el mismo material Ti6Al4V para el recubrimiento.

Una vez acabada, la pieza podrá ser identificada mediante rayos-X a lo largo de toda su vida útil. No obstante, para que dicha identificación sea posible, las partes interesadas deberán conocer la posición del identificador y colocar la pieza adecuadamente dentro de la máquina. Para el ejemplo mostrado, el WC tiene una densidad 3,5 veces superior al titanio, lo que permite diferenciar ambos materiales de manera nítida e inequívoca al meter la pieza en una máquina de rayos X.

Conclusiones

La compraventa de falsificaciones de piezas de alto valor añadido es un problema creciente en la actualidad. Esta situación es especialmente crítica para las tecnologías de FA, que posibilitan la fabricación de cualquier componente digitalizado. La identificación de piezas legítimas se ha convertido en una prioridad, ya que el empleo de piezas no reguladas puede acarrear graves consecuencias en aplicaciones como el sector sanitario o la aeronáutica.

En primer lugar, se han planteado los requerimientos necesarios para obtener un identificador permanente, único e invisible a simple vista. Además, se han analizado los posibles métodos para lectura de los identificadores, teniendo en cuenta las limitaciones individuales y posibles combinaciones entre métodos. Por último, se han estudiado las principales ventajas y limitaciones que presentan los diferentes procesos de fabricación a la hora de generar estos identificadores. La consideración conjunta de estos tres aspectos clave ha permitido elegir la mejor alternativa para generar código embebidos que permitan identificar componentes metálicos de manera permanente, indetectable e inequívoca.

El método seleccionado se basa en el aporte multimaterial mediante aporte directo de energía por láser o DED LB. Este método permite fabricar un código empleando un material distinto al de la pieza base, que posteriormente se ocultará con el material de base para hacer que su inclusión resulte invisible a simple vista desde el exterior. De esta manera, el código fabricado es legible únicamente mediante rayos X.

Es importante resaltar que para la lectura del código embebido mediante rayos X es necesaria asegurar una correcta orientación de la pieza y que el código esté posicionado en una zona donde se pueda obtener una lectura clara. Esta información es conocida por el fabricante del componente, que lo puede compartir con sus clientes de cara a asegurar la originalidad de sus componentes y evitar falsificaciones.

Asimismo, es recomendable que el código esté posicionado en zonas donde el componente no vaya a estar sometida a elevadas solicitaciones mecánicas durante su vida útil, aunque a este respecto habría que realizar una caracterización de la influencia que tiene la inclusión del código en la durabilidad y comportamiento del componente, siendo este una línea de trabajo que queda abierta a futuras investigaciones.

Referencias

[1] F. Chen, J. Zabalza, P. Murray, S. Marshall, J. Yu, N. Gupta, Embedded product authentication codes in additive manufactured parts: imaging and image processing for improved scan ability, Addit. Manuf. 35 (2020) 101319, https://doi. org/10.1016/J.ADDMA.2020.101319.

[2] C. Wei, Z. Sun, Y. Huang, and L. Li, “Embedding anti-counterfeiting features in metallic components via multiple material additive manufacturing, ” Additive Manufacturing, vol. 24, pp. 1–12, Dec. 2018, doi: 10.1016/J.ADDMA.2018.09.003.

[3] D. Salas, D. Ebeperi, M. Elverud, R. Arróyave, R. J. Malak, and I. Karaman, Embedding hidden information in additively manufactured metals via magnetic property grading for traceability, Addit. Manuf. 60 (2022) 103261, doi: 10.1016/J.ADDMA.2022.103261.