Entrevista a Enric Giner, director general de Process Industries de ABB España

En un momento de profunda transformación digital y energética de la industria metalúrgica, las empresas deben adoptar soluciones inteligentes y seguras que les permitan avanzar en competitividad. Enric Giner, director general de Process Industries de ABB España, explica en esta entrevista cómo las empresas están abordando los retos de la eficiencia y la sostenibilidad y qué depara el futuro de la automatización para las empresas.

ABB es un referente global en automatización y electrificación industrial. Desde su perspectiva, ¿cuáles son los principales retos que afronta hoy el sector metalúrgico español en materia de eficiencia energética?

El principal reto viene de la presión regulatoria europea, que obliga a la industria a avanzar en descarbonización y eficiencia energética mucho más rápido que otras regiones del mundo. La UE impone objetivos ambiciosos de reducción de emisiones y eficiencia, pero los productores europeos compiten con países donde la normativa es mucho menos exigente y la energía más barata. Esto genera una clara desventaja competitiva, que genera un riesgo de deslocalización y pérdida de cuota de mercado frente a importaciones que no cumplen los mismos estándares ambientales.

La presión regulatoria y el coste de la energía están impulsando la adopción de tecnologías más sostenibles. ¿Qué soluciones concretas está ofreciendo ABB para ayudar a las plantas metalúrgicas a reducir su consumo energético sin comprometer la productividad?

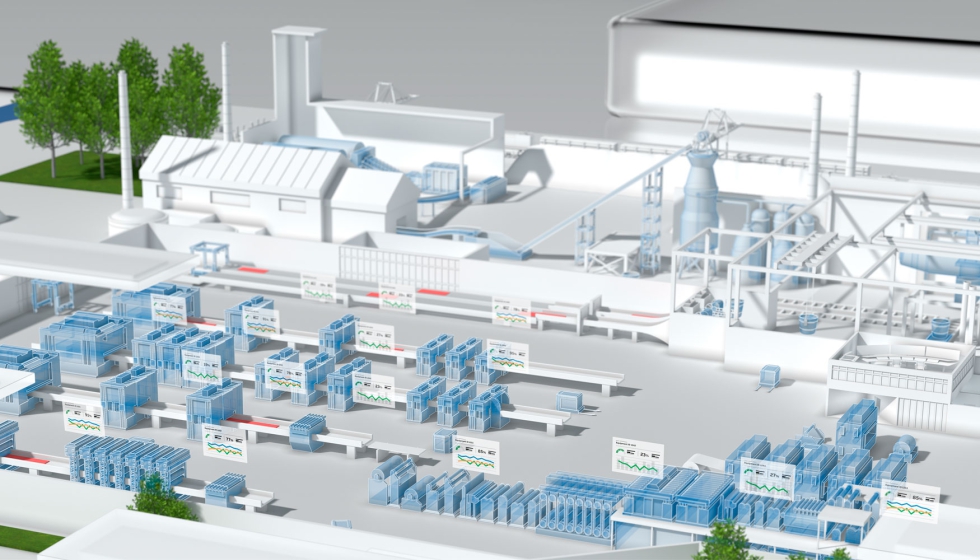

En ABB ofrecemos un portafolio digital completo para el sector metalúrgico. Entre las soluciones más destacadas están:

- ABB Ability Manufacturing Operations Management for metals: gestión integral de operaciones, desde la entrada de pedidos hasta la calidad final.

- ABB Ability Smart Melt Shop: optimización inteligente de la acería, integrando datos en tiempo real para mejorar la eficiencia energética y la calidad.

- ABB Ability Data Analytics Platform for metals: análisis avanzado de datos para identificar ineficiencias y oportunidades de mejora en toda la planta.

- ABB Ability Expert Optimizer for metals: control avanzado de procesos (APC) que actúa como ‘autopiloto’ para estabilizar y optimizar la operación, reduciendo el consumo energético y las emisiones.

- Roll@xA: digital twin para trenes de laminación, que permite simular y ajustar procesos antes de implementarlos.

- ABB Ability AssetVista Condition Monitoring for metals: monitorización predictiva de activos críticos para anticipar fallos y evitar paradas no planificadas.

- Soluciones de ciberseguridad y monitorización remota: para garantizar la continuidad y la seguridad de las operaciones.

- Furnance Optimization Control Systems (FOCS): optimización del modelo matemático del horno para conseguir menos consumo de gas.

Estas soluciones se complementan con sistemas de gestión energética (ABB Ability Energy Management System) para maximizar la sostenibilidad y el ahorro en costes energéticos, inteligencia artificial, visión artificial para control de calidad y consultoría en transformación digital para una implementación personalizada.

En un contexto de descarbonización acelerada, muchas empresas deben modernizar instalaciones que llevan décadas operando. ¿Cómo puede la digitalización —por ejemplo, mediante sistemas de control avanzado o gemelos digitales— contribuir a esa transición hacia procesos más sostenibles?

La digitalización es un facilitador clave en el cambio hacia procesos más sostenibles. Los gemelos digitales permiten simular y optimizar sin interrumpir la producción real, lo que reduce riesgos y mejora la eficiencia. El control avanzado de procesos y la analítica de datos ayudan a tomar decisiones informadas, optimiza el uso de recursos y reduce la huella de carbono. En ABB, la integración de estas tecnologías ya está ayudando a clientes a cumplir los objetivos regulatorios y de sostenibilidad.

Uno de los grandes desafíos para la industria del metal es equilibrar la sostenibilidad con la rentabilidad. Desde ABB, ¿cómo abordan ese equilibrio en sus proyectos con clientes del sector?

Nuestro enfoque es demostrar que sostenibilidad y rentabilidad van de la mano. Trabajamos con los clientes para identificar oportunidades de ahorro energético y reducción de emisiones que se traducen en menores costes operativos y mayor resiliencia. La clave está en adaptar las soluciones a la realidad de cada planta y acompañar al cliente en todo el proceso de transformación.

¿Qué papel juegan las alianzas y la colaboración entre fabricantes, integradores tecnológicos y centros de investigación en el desarrollo de soluciones eficientes y competitivas?

La colaboración es fundamental. En ABB participamos en proyectos de I+D como OPTISTEEL junto centros tecnológicos y clientes industriales, para desarrollar soluciones de sostenibilidad y digitalización. Estas alianzas permiten acelerar la innovación y compartir conocimiento, asegurando que las soluciones sean realmente útiles y competitivas.

El sistema de gestión energética ABB Ability permite ahorrar energía y costes, además de reducir las emisiones.

En cuanto a la automatización y el mantenimiento predictivo, ¿qué grado de madurez observa en las plantas metalúrgicas españolas? ¿Cree que el sector está preparado para dar el salto hacia modelos de operación basados en datos?

Las plantas españolas han avanzado mucho en automatización, pero aún hay margen para integrar modelos predictivos y operación basada en datos. Cada vez más empresas están optando por el mantenimiento predictivo y la monitorización remota, y desde ABB acompañamos este proceso con soluciones como el digital twin y plataformas de análisis avanzado.

ABB lleva años trabajando en proyectos vinculados a la economía circular y la optimización del ciclo de vida de los equipos. ¿Podría compartir algún ejemplo reciente que refleje este compromiso?

Un ejemplo claro es el proyecto de reciclaje de motores eléctricos junto a Celsa, uno de los principales productores de acero de Europa, y La Farga, fabricante líder en la industria del cobre en España, donde ABB ha sustituido motores obsoletos por tecnología eficiente y ha reciclado hasta el 98% de los componentes, reduciendo la huella de carbono y promoviendo la economía circular. Además, en Siderúrgica Balboa hemos actualizado sistemas de drives y aplicado mantenimiento predictivo para prolongar la vida útil de los equipos y reducir el consumo energético.

Por último, ¿cómo imagina el futuro de la industria metalúrgica en España de aquí a diez años? ¿Qué papel aspira a desempeñar ABB en esa evolución?

Visualizo una industria cada vez más digital, sostenible e interconectada, donde la descarbonización y la eficiencia energética serán los grandes motores de cambio. ABB aspira a ser el socio tecnológico de confianza, acompañando a las empresas en su transformación y ayudando a que la industria española esté a la vanguardia europea.

En conclusión, la industria metalúrgica española está en plena transformación, impulsada por la regulación europea y la necesidad de ser más eficiente y sostenible. ABB está comprometida en acompañar a sus clientes en este camino, aportando tecnología, experiencia y colaboración para asegurar que la industria siga siendo competitiva y referente en Europa y el mundo.