La innovación en metales camina hacia una industria más sostenible

Uno de los retos principales es la descarbonización de la industria y la reducción de emisiones de CO2 y aquí es donde la investigación en nuevos procesos de fabricación y nuevos materiales cobra especial relevancia, fomentando una economía circular y sostenible.

El centro tecnológico Eurecat, alineado con las políticas europeas en sostenibilidad, trabaja en el desarrollo de materiales circulares, avanzando en procesos de creación de aleaciones más sostenibles, mediante la reducción del uso de metales críticos y la valorización de la chatarra. Eurecat también investiga sobre el uso de procesos innovadores como la atomización, la extrusión y la estampación para la remanufactura de materiales.

Además, apuesta por la digitalización de la industria, contribuyendo a la reducción de emisiones y a la creación de sistemas y materiales más eficientes. Eurecat está a la vanguardia en este campo, investigando desde la producción de polvo metálico hasta la optimización de técnicas de fusión láser y postprocesos para mejorar la funcionalidad de los componentes obtenidos por fabricación aditiva. En los próximos años, la digitalización de los procesos de fabricación será un factor decisivo y la integración de modelos predictivos en la transformación de materiales permitirá minimizar defectos, mejorar la calidad y reducir residuos.

Se trata de unos avances en sostenibilidad con materiales más resistentes y ligeros “que no solo van a permitir que se reduzca la huella de carbono, sino que también mejorarán la autonomía en sectores como la movilidad eléctrica”, explica la directora de la Unidad de Materiales Metálicos y Cerámicos de Eurecat, Montse Vilaseca.

Los nuevos materiales y técnicas se implementan también en la mejora de los sistemas de obtención de energías renovables, garantizando una mayor resistencia y funcionalidad de las infraestructuras en condiciones extremas, generando, de esta manera, instalaciones de energías renovables más extensas y con una mayor vida útil.

Siguiendo estas líneas de innovación y las directrices marcadas por los criterios de sostenibilidad de las instituciones europeas, Eurecat lidera y coordina una gran variedad de proyectos que impulsan esta transformación hacia una industria más ecológica.

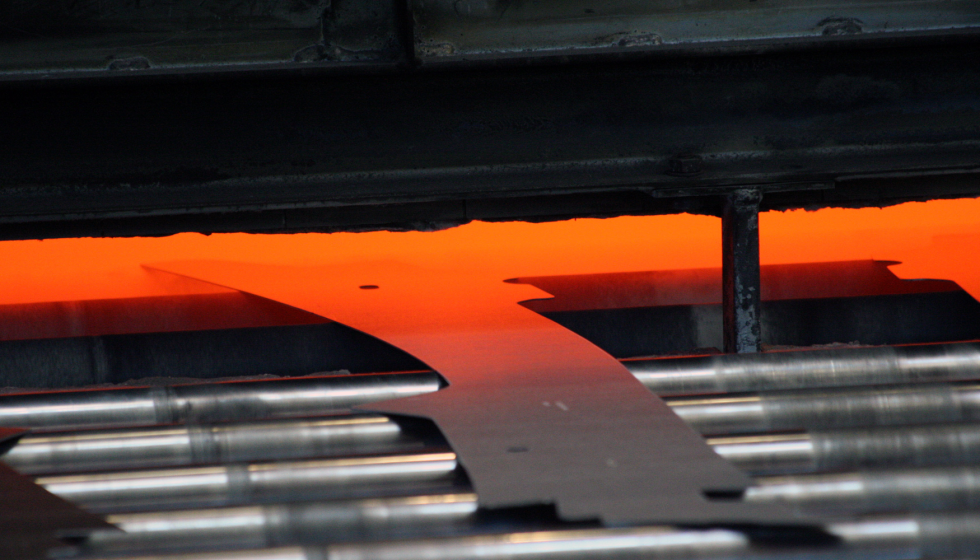

Nuevos procesos con menores emisiones de CO2 para la fabricación de acero 100% reciclado

El centro tecnológico Eurecat lidera el proyecto europeo CiSMA, que investiga sobre el desarrollo de aceros de alto rendimiento, con alto contenido de material reciclado a partir de chatarra post-consumo, y producidos con nueva tecnología de horno de arco eléctrico, un proceso que hará posible reducir en más del 75% las emisiones de CO2.

En esta línea, la producción de acero con horno de arco eléctrico sustituye el proceso tradicional de alto horno y “permitirá producir aceros de alto rendimiento a partir de chatarra para productos de consumo masivo, con una eficiencia de reciclado prácticamente del 100%”, afirma el coordinador técnico del proyecto CiSMA, Jaume Pujante, jefe de Línea de la Unidad de Materiales Metálicos y Cerámicos de Eurecat.

CiSMA se centra “en abordar el reto de producir acero de alto rendimiento con horno de arco eléctrico, una técnica que todavía no es una realidad debido al efecto de elementos residuales no deseados en la chatarra que afectan a la calidad del acero”, explica la coordinadora del proyecto CiSMA, Begoña Casas, gestora de Propuestas y Coordinación Internacional en Eurecat.

Los resultados del proyecto serán probados en los sectores de automoción y de electrodoméstica mediante dos pruebas piloto que consistirán en el reciclaje de chatarra para la fabricación de componentes de un vehículo de la marca de automoción Volvo Cars, y el otro, con componentes para electrodomésticos de una lavadora industrial de Electrolux Professional.

Estos casos de uso servirán para verificar que el material y el proceso sean aceptables para el mercado, así como para mostrar las tecnologías desarrolladas y cuantificar las mejoras ambientales respecto al producto actual. Además, el proyecto CiSMA “desarrollará un conjunto de tecnologías habilitadoras con el objetivo de introducir estos productos en el mercado masivo de bienes de consumo de chapa metálica”, detalla Montse Vilaseca.

Con el desarrollo de estas tecnologías Eurecat, siguiendo con su apuesta por la digitalización, ofrecerá a las empresas la posibilidad de acceder a pruebas rápidas de caracterización de materiales metálicos para el control de calidad, nuevas metodologías para maximizar el uso de chatarra en procesos de fabricación de nuevos aceros, una herramienta de modelado de elementos finitos basada en el aprendizaje automático y gemelos digitales.

En esta misma línea de investigación se centra COOPHS, otro proyecto europeo coordinado por Eurecat, que desarrolla nuevas metodologías para el proceso de obtención del acero de estampación en caliente de alto rendimiento a partir de material reciclado, substituyendo el alto horno como ruta de producción principal por la utilización del horno de arco eléctrico.

En este sentido, COOPHS centra sus investigaciones en los efectos que producen los elementos residuales que se generan en las rutas de producción de horno eléctrico. Estos elementos de traza generan distorsiones en la microestructura, afectan a las propiedades del metal resultante y, además, tienen un gran impacto en los tratamientos superficiales y recubrimiento de las piezas, lo que genera que se reduzca la vida útil del componente.

Uno de los objetivos principales del proyecto es determinar las cantidades aceptables de estos elementos residuales en un despliegue industrial de estas soluciones, manteniendo la durabilidad de las piezas. Los resultados se compilarán en una base de datos que, mediante una herramienta de agregación, permitirá garantizar un compromiso entre emisiones y rendimiento de producto final.

La industria europea del acero tiene como objetivo reducir las emisiones de CO2 en un 50% en 2030 y alcanzar la neutralidad de carbono para 2050. En este contexto, proyectos como CiSMA y COOPHS impulsan una economía circular con el reaprovechamiento y valorización de residuos metálicos.

La innovación de los aceros y aluminios avanzados, un material con alto valor añadido a bajo coste

El proyecto europeo Sup3rForm tiene como objetivo desarrollar y optimizar aceros de tercera generación de temple y particionado y aceros de medio manganeso, para mejorar sus características mecánicas y facilitar su incorporación en estructuras ligeras. Esta innovación busca contribuir a la fabricación de vehículos más seguros, eficientes y asequibles, en línea con los retos de la movilidad del futuro.

Estos aceros se caracterizan por su alta resistencia mecánica y una muy buena ductilidad, ofreciendo la posibilidad de fabricar componentes de alto rendimiento más delgados y geometrías más complejas, lo que los hace especialmente adecuados para componentes estructurales de seguridad.

Con sus investigaciones, el proyecto coordinado por Eurecat quiere demostrar la viabilidad de implementar a escala industrial el uso de estos aceros, una innovación que haría que los vehículos fueran más ligeros, de forma que generarían una menor huella de carbono a lo largo del ciclo de vida del vehículo.

Parque eólico offshore.

También, en la optimización de aceros en el sector de la automoción, el centro tecnológico Eurecat lidera los proyectos Steel4Fatigue y H2FORM3G, que pretenden reforzar la competitividad en este ámbito y promover el avance de tecnologías que permitan una movilidad futura más eficiente y ecológica.

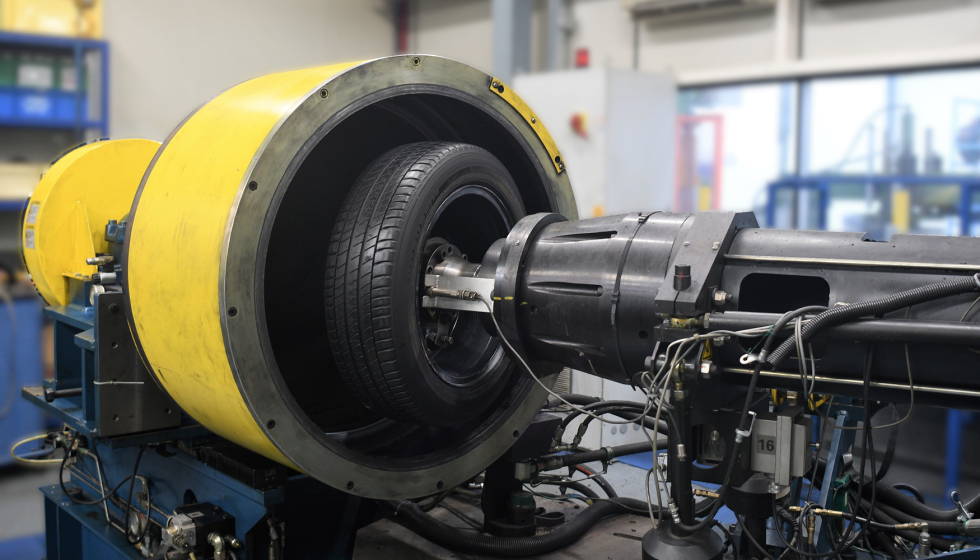

Steel4Fatigue se centra en el diseño de componentes de vehículo sometidos a cargas cíclicas, como pueden ser el chasis y las ruedas, introduciendo nuevos materiales como aceros avanzados de alta resistencia y aceros para muelles que mejoran la resistencia a la fatiga de los componentes y permiten reducir el peso de automóviles ligeros y pesados entre un 10 y un 20%.

Para mejorar la resistencia a la fatiga, el proyecto se enfoca en la optimización de la microestructura del acero, buscando establecer nuevos criterios de diseño y analizando el impacto de los defectos internos, la calidad del material reciclado y los procesos de fabricación de los componentes, como el conformado en frío (estampación) y el corte mecánico (cizalla).

Además, también introduce herramientas digitales avanzadas para crear modelos computacionales que ayuden a predecir el comportamiento a fatiga de los componentes y para implementar metodologías experimentales innovadoras que acorten los tiempos de ensayo de materiales.

El proyecto busca dar respuesta a “un desafío clave para la industria automotriz: equilibrar la disminución del peso en los vehículos con altos estándares de seguridad y resistencia. A través de un enfoque multidisciplinar que incluye nuevos materiales, simulaciones avanzadas y metodologías experimentales, Steel4Fatigue contribuye significativamente al desarrollo de vehículos más ligeros, sostenibles y eficientes sin comprometer el rendimiento frente a la fatiga”, explica el coordinador del proyecto e investigador de la Unidad de Materiales Metálicos y Cerámicos de Eurecat, Sergi Parareda.

Por su parte, el proyecto H2FORM3G estudia el efecto del hidrógeno en la fabricación de componentes de aceros avanzados de alta resistencia de tercera generación (AHSS por sus siglas en inglés), que son más susceptibles a la fragilización por hidrógeno, un fenómeno que puede provocar la fractura prematura de los componentes durante su fabricación o su vida útil.

El objetivo principal del proyecto es proporcionar las herramientas necesarias para prevenir el riesgo de generación de grietas durante el conformado de componentes de automoción. Para alcanzar esta meta, el proyecto integrará un análisis detallado del impacto del hidrógeno en la microestructura del acero con metodologías avanzadas de caracterización, como el uso de radiación sincrotrón y modelos predictivos.

Con estas investigaciones, “se contribuirá a acelerar el diseño y la optimización de componentes de automoción de acero más ligeros, a la vez que se optimizará la seguridad en caso de colisión, gracias a un mayor conocimiento del comportamiento de estos materiales, evitando que se formen grietas durante su conformado”, detalla la coordinadora del proyecto H2FORM3G y responsable de la Línea de Corrosión y Degradación de la Unidad de Materiales Metálicos y Cerámicos de Eurecat, Sílvia Molas.

En el campo del aluminio, el proyecto FlexCrash trabaja para desarrollar estructuras de vehículos más ligeras y que sean capaces de resistir a los choques.

Para ello, propone un sistema de fabricación híbrido usando nuevas aleaciones con propiedades mejoradas, como son los aceros avanzados de alta resistencia. El concepto desarrollado en FlexCrash combina tecnologías de fabricación convencionales, como la extrusión y la fundición a presión (High Pressure Die Casting, HPDC), con la fabricación aditiva mediante la tecnología de deposición de energía directa (Laser Melting Deposition, LMD).

Este enfoque “contribuye a un uso más eficiente de los recursos, tanto en materias primas como en energía, y permite reducir el número de materiales y subpartes ensambladas”, comenta Sergi Parareda. “La creciente adopción de vehículos autónomos, los requisitos de reducción de peso y los cambios en las tendencias de movilidad impulsan la necesidad de adaptar y mejorar los sistemas de seguridad actuales. FlexCrash no solo aborda los desafíos presentes y futuros de la industria automotriz, como la seguridad y la reducción de emisiones, sino que también representa un cambio de paradigma en la fabricación de vehículos”, añade el investigador.

Chatarra metálica postconsumo para su reutilización en la producción de nuevos aceros.

La fabricación aditiva, una pieza clave para el rediseño de componentes metálicos

Eurecat también apuesta por innovaciones en los procesos avanzados de fabricación de componentes, entre los que destaca la fabricación aditiva, también llamada impresión 3D. Es una innovación que está considerada como una de las tecnologías más disruptivas de los últimos años y que es cada vez más utilizada en producción por su capacidad de rediseñar componentes con mayor precisión y eficiencia, a la vez que permite reducir el consumo de materia prima.

Así, abre nuevas puertas para el desarrollo de aleaciones y diseños altamente especializados, optimizando la eficiencia y precisión de los procesos, lo que la convierte en una gran herramienta competitiva.

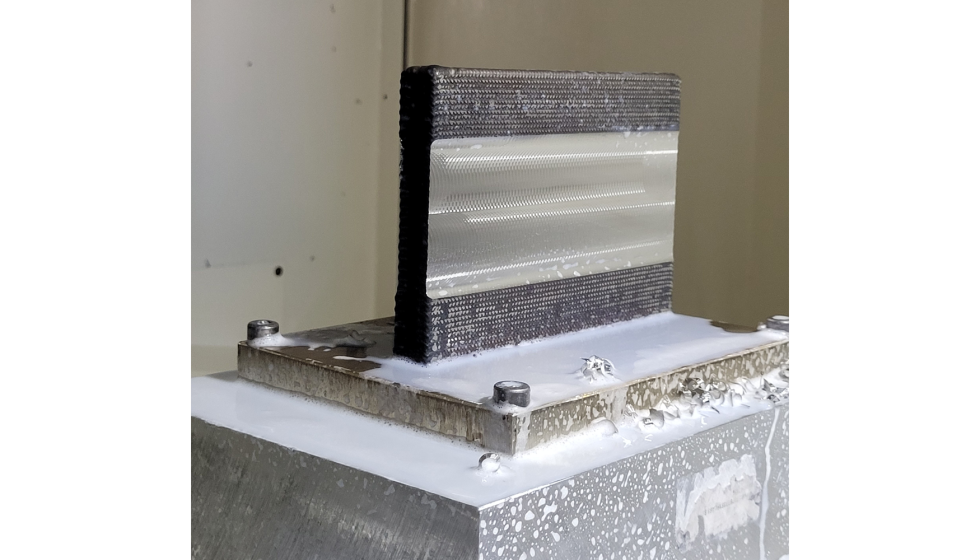

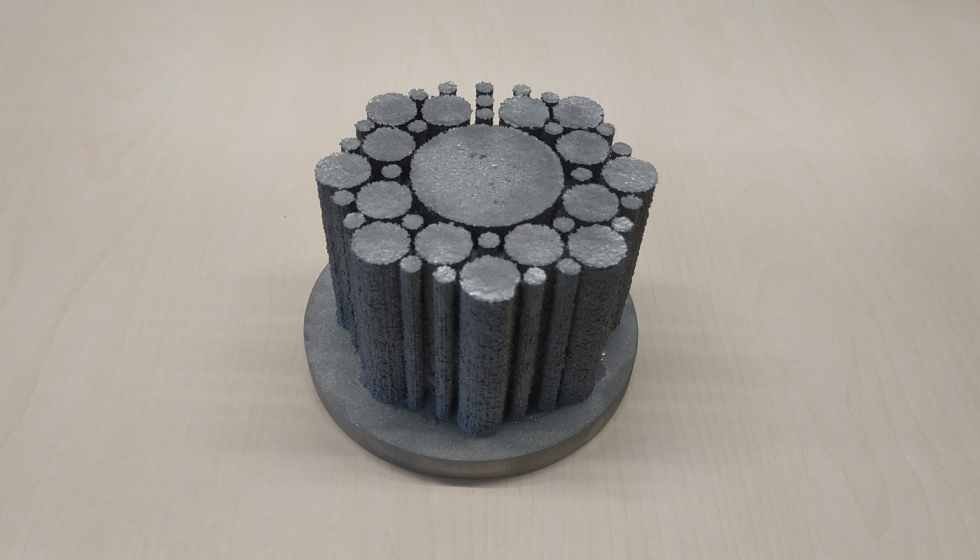

En este contexto, Eurecat coordina el proyecto NewAIMS, que investiga tanto el desarrollo de nuevos materiales, con nuevas aleaciones de acero de alto rendimiento que ofrecen mejores prestaciones, como la creación de nuevos procesos de impresión 3D, optimizados mediante la tecnología Powder Bed Fusion (PBF).

La innovación “combina la nueva composición química del acero y un proceso no convencional de impresión aditiva en términos de tiempo y temperatura para minimizar las variaciones en las microestructuras de los componentes que se generan en la impresión 3D de Powder Bed Fusion, unos defectos que impactan negativamente en la calidad del material”, explica coordinador del proyecto NewAIMS e investigador de la Unidad de Materiales Metálicos y Cerámicos de Eurecat, Eduard García. Para obtener microestructuras más homogéneas y controladas, se está trabajando en la calibración de parámetros críticos como la velocidad de enfriamiento y la distribución del calor en el proceso de impresión.

Además, en la investigación también destaca el desarrollo de dos nuevas formulaciones de acero de alto rendimiento basadas en variantes del grado 1.2842 y del acero comercial Fastcool 150, que, al ser probadas, han tenido un comportamiento excepcionalmente bueno en la impresión aditiva alcanzando resultados prometedores para el desarrollo de demostradores dentro del mismo proyecto y así “poder asegurar la escalabilidad de dicho proceso y su implementación en el mercado”, detalla Eduard García.

Otro proyecto clave de Eurecat en la fabricación aditiva es SuPreAM, que analiza los distintos aspectos que intervienen en el procesado de los componentes metálicos para anticipar como cada variable afecta a la calidad final de la superficie y, a partir de ahí, definir rutas de fabricación más eficientes, con menores costes y sin comprometer el rendimiento funcional.

“Pese a que la impresión 3D es una tecnología que ofrece numerosas ventajas, en muchos casos, los componentes fabricados mediante esta tecnología requieren procesos de acabado adicionales, como mecanizado o pulido, para cumplir con los requisitos dimensionales y de integridad superficial que exigen los sectores industriales más críticos”, expresa la directora de la Unidad de Materiales Metálicos y Cerámicos de Eurecat, Montse Vilaseca, quien coordina el proyecto SuPreAM.

Para solucionar estos problemas SuPreAM desarrolla modelos predictivos y estrategias de mecanizado adaptadas específicamente a piezas de fabricación Aditiva. Entre los factores estudiados se incluyen tanto las propiedades del material como el comportamiento de las herramientas de corte, las condiciones de mecanizado (velocidad, avance, refrigeración, etc.) y los efectos térmicos inducidos por el postprocesado.

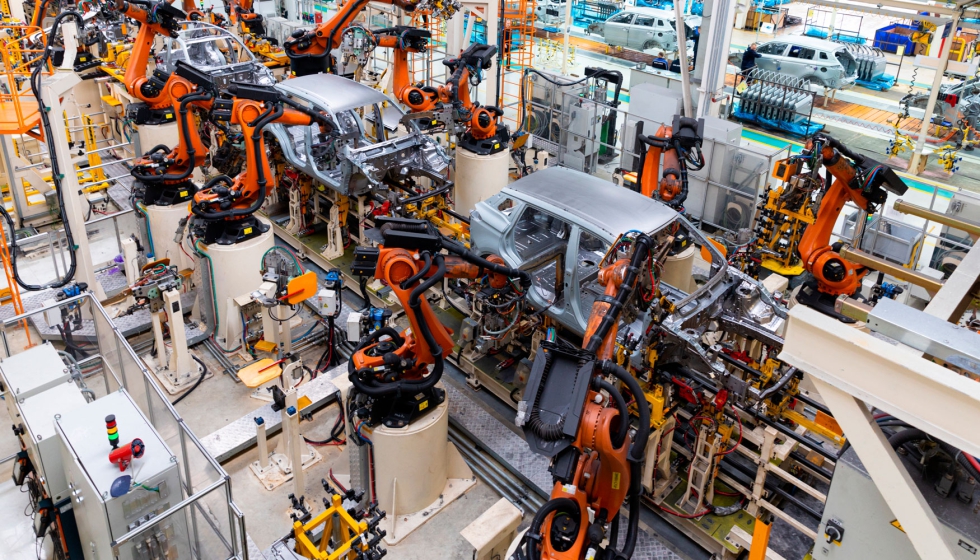

Taller de manufactura de vehículos.

Aplicar la innovación en materiales para potenciar la instalación de energías renovables

Como hemos visto, son muchas las aplicaciones que tienen nuevos procesos de fabricación y la creación de nuevos materiales, especialmente en el sector automovilístico e industrial, pero se trata de innovaciones que también se pueden extrapolar a otros campos, como el de las energías renovables. En este sentido, el centro tecnológico Eurecat coordina dos proyectos relacionados con la energía eólica, HELIX y DURALINK.

En concreto, las investigaciones van destinadas a la creación de materiales más ligeros y resistentes a condiciones extremas de clima para poder implementarse en plataformas eólicas flotantes, que representan una de las innovaciones más prometedoras para captar energía renovable en áreas de aguas profundas, donde los vientos son más fuertes y constantes.

A la hora de crear estas nuevas plataformas, “un diseño eficiente en el uso de materiales resultará en una disminución del coste de la energía generada”, explica el investigador de la Unidad de Materiales Metálicos y Cerámicos del centro tecnológico Eurecat, Amadeu Concustell. En este sentido, los proyectos contribuyen en la mejora y optimización de los materiales utilizados en la subestructura y torre, en las cadenas y en los recubrimientos para la protección a la corrosión de las estructuras marinas para turbinas eólicas.

En concreto, DURALINK propone soluciones basadas en acero con mayor resistencia, como los grados S420NL y S460NL, para el diseño de las turbinas, que permiten además reducir el grosor de las placas de las estructuras de soporte haciéndolas duraderas y económicamente viables. También optimiza el proceso de soldadura para garantizar las propiedades mecánicas y la resistencia a la corrosión de las uniones.

Parte del trabajo se enfoca en disminuir la susceptibilidad de los nuevos aceros a la fragilización inducida por hidrógeno, aprovechando su composición química, los procesos siderúrgicos empleados durante su fabricación y los tratamientos térmicos posteriores, con el fin de alcanzar las propiedades mecánicas exigidas por la norma.

DURALINK también se centra en desarrollar nuevos recubrimientos, con un mejor rendimiento operativo que los ánodos de sacrificio que se usan actualmente. Se utilizan recubrimientos aplicados por proyección térmica con aleaciones basadas en Zinc y Aluminio y producidos con proyección de arco eléctrico con alambre. Este nuevo material procesado “permitirá proteger la subestructura y las cadenas de las turbinas eólicas de gran tamaño contra la corrosión y así extender su durabilidad, al tiempo que se reducen los esfuerzos de mantenimiento y se mejora el control de su estado estructural”, detalla la investigadora de la Unidad de Materiales Metálicos y Cerámicos del centro tecnológico Eurecat, Sílvia Molas.

Por su parte, el proyecto HELIX se centra en los anclajes de pernos y tornillos que se encargan de mantener las estructuras eólicas. Entre las innovaciones alcanzadas, se han desarrollado nuevos aceros de alta resistencia (grados 10.9 y 12.9) que consiguen una mayor tenacidad y resistencia a la fragilización por hidrógeno, una solución que se basa en la optimización de la composición química y del proceso de fabricación del acero.

También, ha centrado sus investigaciones en nuevas protecciones, apostando por el desarrollo de nuevos recubrimientos orgánicos con zinc en escamas para la protección de pernos y tornillos en ambiente marino.

El desarrollo de estas plataformas “contribuye a la reducción de las emisiones de gases de efecto invernadero, al reemplazar las fuentes de energía basadas en combustibles fósiles con energía limpia y renovable”, comenta Amadeu Concustell. Según la Agencia Internacional de energía (IEA), la energía eólica marina tiene el potencial de convertirse en la mayor fuente de suministro eléctrico a nivel global, superando incluso a las plantas de energía a gas y carbón.

Todas estas iniciativas buscan, a través de la innovación en metales y sus procesados, mejorar la industria para un futuro más sostenible tanto a nivel económico como medioambiental.