Evaluación y compensación de errores térmicos en centros de mecanizado avanzados

El presente artículo describe una investigación llevada a cabo en el Centro de Fabricación Avanzada Aeronáutica (CFAA), orientada a analizar y reducir los errores térmicos mediante técnicas avanzadas de medición, modelado y compensación.

En procesos industriales de mecanizado, especialmente en industrias críticas como la aeroespacial, la precisión dimensional es esencial. Sin embargo, durante estos procesos ocurren variaciones térmicas significativas, generadas principalmente por motores eléctricos, elementos móviles y fricción interna, provocando deformaciones estructurales en las máquinas herramienta. Estas deformaciones conducen a pérdidas de precisión dimensional, comprometiendo las exigentes tolerancias requeridas en la fabricación avanzada. Con el objetivo de mitigar este fenómeno, en las últimas décadas se han desarrollado numerosas estrategias [1]. Algunas buscan controlar directamente las condiciones térmicas mediante refrigeración activa, mientras que otras emplean modelos matemáticos o algoritmos predictivos basados en sensores integrados para compensar indirectamente estos errores. Recientemente, se ha incrementado el uso de redes neuronales, como en J. Zang et al. [2], dejando atrás técnicas clásicas de regresión lineal simple o multivariable [3, 4].

Estrategias para la compensación térmica en mecanizado

Las estrategias actuales para reducir los efectos térmicos pueden clasificarse en:

- Estrategias directas: incluyen sistemas avanzados de refrigeración, estabilización de temperaturas y medición precisa de errores de posicionamiento para la compensación inmediata.

- Estrategias indirectas: basadas en modelos matemáticos y algoritmos predictivos que utilizan datos de sensores integrados para estimar deformaciones térmicas y aplicar correcciones compensatorias.

Aunque todas las máquinas-herramienta son susceptibles a estos efectos, aquellas de grandes dimensiones presentan mayores desafíos, debido a la presencia de deformaciones locales y no uniformes. Por ello, los fabricantes buscan diseñar estructuras que se deformen uniformemente o integran sistemas avanzados de control térmico. No obstante, estas soluciones siguen enfrentando importantes limitaciones técnicas.

Técnicas de medición y sensores empleados

Para aplicar adecuadamente cualquier estrategia de compensación térmica, resulta imprescindible realizar mediciones precisas. Entre las técnicas más utilizadas en la actualidad destacan:

- Métodos externos: sondas táctiles, ensayos de ‘double-ball-bar’, ensayos R-Test, interferómetros, técnicas ópticas y ensayos directos de mecanizado.

- Métodos internos: sensores integrados directamente en la estructura de las máquinas.

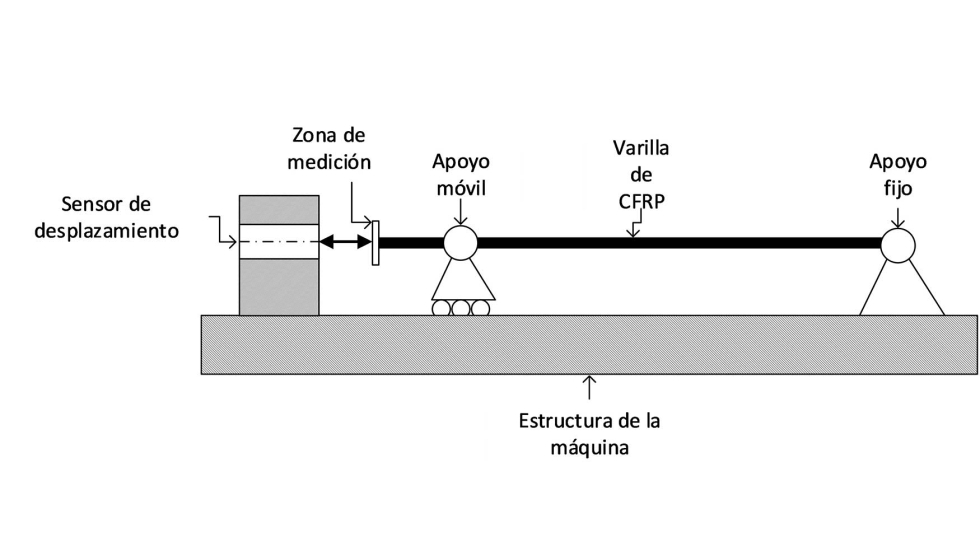

Un ejemplo clave de sensores internos son los Sensores de Deformación Integral (IDS, Integral Deformation Sensors, Figura 1). Los IDS consisten en varillas de polímero reforzado con fibra de carbono (CFRP), caracterizadas por un coeficiente de expansión térmica extremadamente bajo. Montadas en un extremo fijo y otro móvil equipado con un sensor de desplazamiento lineal (LVDT), las mediciones obtenidas reflejan directamente las variaciones dimensionales de la máquina. De esta manera, valores negativos indican expansiones térmicas locales [5].

Para optimizar la precisión de estos sensores, su ubicación debe determinarse mediante experiencia práctica o simulaciones por elementos finitos (FEM). Alternativamente, métodos matemáticos de optimización permiten minimizar la incertidumbre al predecir deformaciones críticas, especialmente en punta de herramienta (TCP).

Caso experimental: centro de mecanizado multiproceso Ibarmia THR 16

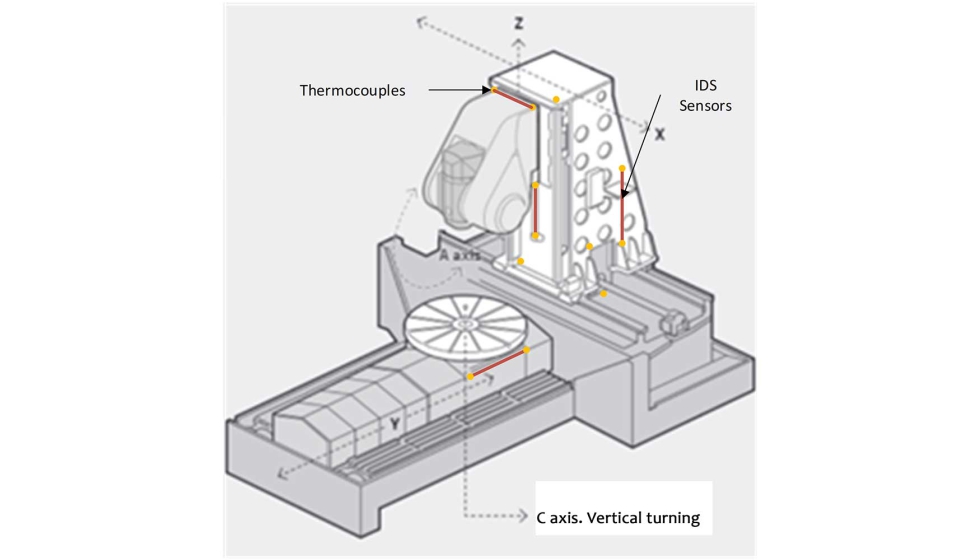

La investigación desarrollada en el CFAA utilizó una máquina multiproceso Ibarmia THR 16, diseñada para operaciones como fresado, taladrado, rectificado y tallado de engranajes. Se emplearon:

- 14 sensores IDS, ubicados estratégicamente en zonas críticas identificadas mediante simulaciones previas.

- 46 termopares, instalados en puntos críticos como motores, guías lineales y cabezal.

- 3 termopares adicionales, para monitorizar la temperatura ambiente del entorno operativo.

Todos estos sensores fueron integrados en una infraestructura específica para la monitorización en tiempo real basado en la investigación realizada por Tapia et al [6], permitiendo registrar datos sincronizados cada segundo (1 Hz), almacenados posteriormente para su análisis detallado.

Estrategia metrológica mediante artefacto específico

Para complementar y validar estas mediciones internas, se utilizó un artefacto metrológico especialmente diseñado por Beñat et al. [7], compuesto por una estructura rígida de fibra de carbono de 1500 mm con 11 esferas calibradas. La fibra de carbono fue seleccionada por su mínimo coeficiente de expansión térmica, reduciendo posibles errores debidos a cambios ambientales.

Este artefacto fue previamente calibrado en el CFAA mediante una máquina de medición por coordenadas Mitutoyo Crysta APEX C162012 equipada con un palpador Renishaw REVO de 5 ejes. Posteriormente, el artefacto fue ubicado en la mesa giratoria del centro de mecanizado y medido en ocho posiciones separadas por incrementos angulares de aproximadamente 45°, con una novena medición para evaluar efectos térmicos residuales.

Resultados experimentales

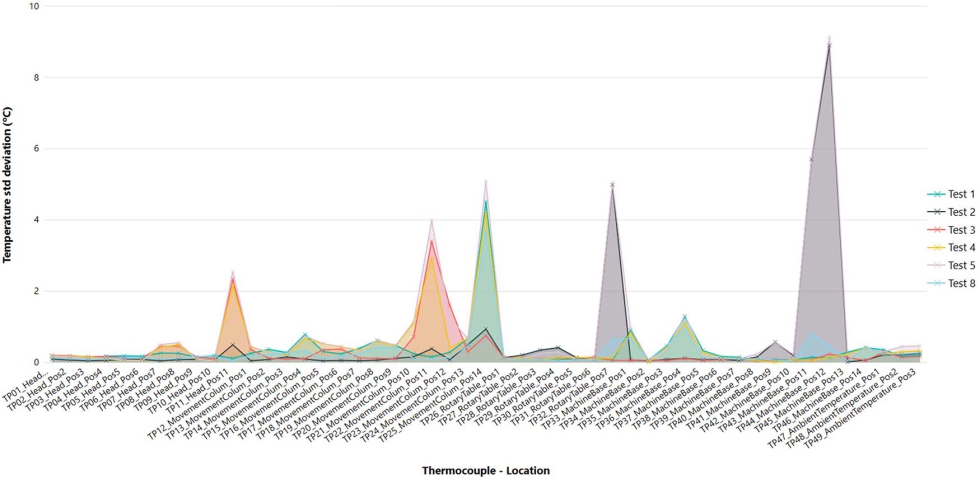

Los resultados obtenidos permitieron identificar claramente zonas críticas asociadas a cada eje:

- Eje X: Incrementos térmicos significativos en motor, guías lineales y cabezal.

- Eje Y: Cambios relevantes detectados en la base del eje y la mesa giratoria.

- Eje Z: Incrementos notables en la columna y cabezal.

Cuando se calentaron simultáneamente varios ejes, las temperaturas y deformaciones registradas mostraron tendencias similares a la suma vectorial de los calentamientos individuales, validando parcialmente el principio de superposición lineal. Además, se observó que el calentamiento localizado generó errores significativamente mayores que cuando el calentamiento era distribuido uniformemente a lo largo del eje, debido principalmente a deformaciones estructurales asimétricas.

La comparación entre el modelo generado en base a las mediciones internas (IDS y termopares) y externas (artefacto metrológico) mostró una buena correlación, confirmando que un número limitado de sensores estratégicamente ubicados puede caracterizar adecuadamente el comportamiento térmico global.

Finalmente, los resultados demostraron que los errores inducidos por el calentamiento interno son considerablemente superiores a los provocados por la temperatura ambiente de forma más localizada.

Aunque el artefacto metrológico demostró ser eficaz para identificar tendencias, presentó cierta incertidumbre adicional debido a su limitada rigidez, especialmente en la dirección Y. Además, la configuración de la máquina y las dimensiones del cabezal restringieron significativamente su libertad de movimiento, imposibilitando el acceso a algunas esferas en determinadas orientaciones del plato. Esta limitación se evitaría empleando tecnologías basadas en sistemas láser, como los láser trackers, que ofrecen mayor flexibilidad en estas circunstancias.

Los ensayos revelaron claramente la importancia de centrar las piezas en los ejes durante el mecanizado, para reducir efectos térmicos asimétricos que podrían amplificar significativamente los errores dimensionales.

Conclusiones

Esta investigación realizada en el CFAA ofrece importantes aportaciones prácticas para la compensación térmica efectiva en máquinas herramienta avanzadas:

- Las deformaciones estructurales inducidas internamente por motores, guías y la refrigeración interna son significativamente mayores que aquellas debidas únicamente a variaciones ambientales.

- Un reducido conjunto de sensores estratégicos, especialmente IDS y termopares cerca de zonas críticas, proporciona suficiente información para caracterizar los errores térmicos globales.

- El calentamiento simultáneo de múltiples ejes puede abordarse mediante estrategias simplificadas basadas en el principio de superposición lineal.

- Se recomienda utilizar metodologías combinadas (internas y externas) para mejorar continuamente la precisión de los modelos térmicos.

- Los resultados y recomendaciones aquí presentados permiten avanzar en la optimización de la precisión dimensional, contribuyendo directamente a mejorar la calidad y fiabilidad en sectores industriales críticos como el aeronáutico.

Referencias

[1] Li, Y., Yu, M., Bai, Y., Hou, Z., & Wu, W. (2021). A review of thermal error modelling methods for machine tools. Applied Sciences, 11(11), 5216.

[2] Zhang, J., Li, Y., Wang, S. T., & Gou, W. D. (2018). High-speed motorized spindle thermal error modelling based on genetic RBF neural network. Journal of Huazhong University of Science and Technology (Natural Science Edition), 46(07), 73-77.

[3] LIU, H. W., et al. Research on thermal error compensation technology of machine tool spindle on least square method. Mach. Des. Res, 2020, vol. 36, p. 130-133.

[4] Liu, J., Ma, C., & Wang, S. (2020). Data-driven thermally induced error compensation method of high-speed and precision five-axis machine tools. Mechanical Systems and Signal Processing, 138, 106538.

[5] Naumann, C., Naumann, A., Bertaggia, N., Geist, A., Glänzel, J., Herzog, R., ... & Dix, M. (2023, March). Hybrid Thermal Error Compensation Combining Integrated Deformation Sensor and Regression Analysis Based Models for Complex Machine Tool Designs. In International Conference on Thermal Issues in Machine Tools (pp. 28-40). Cham: Springer International Publishing.

[6] Tapia, E., Lopez-Novoa, U., Sastoque-Pinilla, L., & López-de-Lacalle, L. N. (2024). Implementation of a scalable platform for real-time monitoring of machine tools. Computers in Industry, 155, 104065.

[7] Iñigo, B., Colinas-Armijo, N., de Lacalle, L. N. L., & Aguirre, G. (2021). Digital twin-based analysis of volumetric error mapping procedures. Precision Engineering, 72, 823-836.

Agradecimientos

Los autores agradecen sinceramente el apoyo financiero recibido del Centro para el Desarrollo Tecnológico Industrial (CDTI), entidad del Ministerio de Ciencia e Innovación, a través del proyecto MHAYA, REF. MIG-20221059. Parte del análisis fue financiado por el Gobierno Vasco, mediante el apoyo a grupos de investigación universitarios, IT1573-22, y el apoyo al proyecto ECOVERSO (KK-2024/00095), que ha sido financiado por el Programa de ayudas a la Investigación Colaborativa en áreas estratégicas - Programa Elkartek. También queremos agradecer el apoyo recibido del aula Artificial Intelligent Manufacturing for Sustainability (AIMS) de la Universidad del País Vasco.

Álvaro Sáinz de la Maza García. Ingeniero industrial e investigador en el CFAA. Es graduado en ingeniería industrial y cuenta con dos másteres: uno en ingeniería industrial y otro en tecnologías aeronáuticas y máquina herramienta. Reconocido por su excelencia académica, ha recibido múltiples premios y becas, y se graduó con el mejor expediente de su promoción. Actualmente, desarrolla su doctorado en ingeniería mecánica, centrado en técnicas avanzadas de fresado para el mecanizado de piezas esbeltas de pared delgada con alta precisión e integridad superficial.

Leonardo Sastoque Pinilla. Investigador del CFAA. Doctor en Ingeniería de proyectos enfocado en el uso de herramientas de Inteligencia Artificial a la gestión de proyectos 4.0, Máster en dirección de proyectos europeos e ingeniero aeronáutico. Está especializado en la gestión y desarrollo de proyectos de transformación digital e implementación de tecnologías 4.0.