Selección de una rueda libre intercambiable

En Ringspann Ibérica llevamos más de 50 años diseñando, fabricando y personalizando ruedas libres en nuestras instalaciones de Vitoria. Aunque muchas empresas se limitan a ofrecer productos estándar de catálogo, nosotros vamos un paso más allá: somos capaces de replicar y mejorar las ruedas libres de otras marcas que ya estén instaladas en las máquinas de nuestros clientes. ¿El resultado? Componentes con mejores prestaciones, más duraderos y con entrega en tiempo récord.

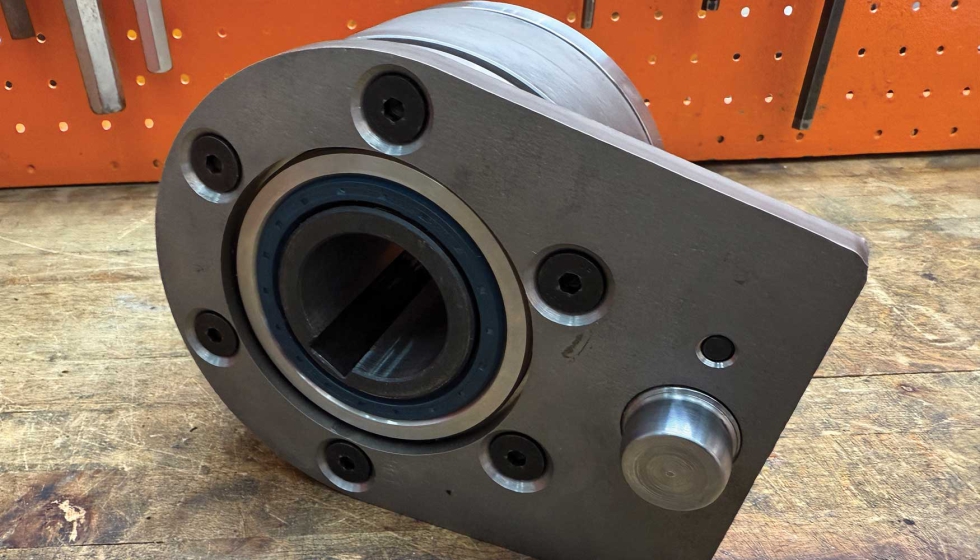

Esta capacidad de fabricar ruedas libres intercambiables no solo permite sustituir el componente original sin modificar el entorno de montaje, sino que, en muchos casos, aporta mejoras significativas en rendimiento y fiabilidad. ¿Cómo se consigue? Gracias a la experiencia acumulada y a un portafolio amplio que nos permite seleccionar la mejor solución técnica en cada caso.

A continuación, explicamos los seis pasos que seguimos para definir y fabricar la rueda libre perfecta para tu máquina:

1. Análisis funcional de la rueda libre

La primera fase del análisis consiste en determinar la función mecánica que debe cumplir la rueda libre en el sistema de transmisión. Esta identificación es clave, ya que define el tipo de solicitación que afrontará el componente, así como el entorno operativo al que estará expuesto:

- Antirretroceso (Backstop): se utiliza para impedir el giro en sentido contrario al deseado.

- Embrague por adelantamiento (Overrunning Clutch): permite el desacoplamiento automático del motor cuando la carga adquiere mayor velocidad.

- Avance indexado (Indexing): convierte un movimiento alternativo en un giro intermitente.

La función operativa determina el diseño del núcleo de la rueda libre: tipo de jaula, elementos, materiales y lubricación.

2. Cálculo del par mecánica transmitido o bloqueado

Este valor es clave para dimensionar correctamente la rueda libre. Si el cliente no lo conoce, lo estimamos a partir de la potencia del motor, la velocidad de giro y el consumo relativo al nominal. Esta aproximación nos permite definir un primer tamaño de rueda libre.

Cuando no se dispone del valor exacto del par que debe transmitir o bloquear la rueda libre, podemos calcular una estimación utilizando la potencia y la velocidad del motor. La fórmula básica es:

T (Nm) = (9550 × P) / n

donde:

- T = Par estimado en Nm

- P = Potencia del motor en kW

- n = Velocidad de giro del eje en rpm

Este valor puede ajustarse añadiendo un coeficiente de seguridad adecuado dependiendo del tipo de carga y del entorno de aplicación.

3. Análisis de velocidades de giro relativas

Conocer la velocidad en ambas condiciones (transmisión activa y giro libre) permite seleccionar el tipo de jaula de elementos más adecuado:

- • Jaula estándar para condiciones normales.

- • Riduvit para velocidades más altas.

- • De despegue centrífugo tipo X o Z para aplicaciones con giro libre a alta velocidad, donde se busca eliminar el desgaste por desconexión de los elementos.

- • De despegue hidrodinámico para casos extremos donde tanto el giro libre como la transmisión se producen a gran velocidad.

Cada jaula condiciona el diámetro del núcleo, lo que puede requerir ajustar el tamaño seleccionado en el paso anterior.

4. Verificación del eje: diámetro y ajuste

El eje debe ser compatible dimensional y geométricamente. Se verifican mecanizados posibles, tipo de acoplamiento y condiciones de servicio.

Este dato nos permite confirmar si la rueda libre elegida puede mecanizarse adecuadamente para ese eje. Si no es así, se selecciona otro tamaño superior, hasta que ese diámetro de eje pueda mecanizarse.

5. Evaluación de la longitud de apoyo

Tan importante como el diámetro es la longitud de apoyo del eje. La longitud útil del eje debe permitir un asentamiento firme del aro interior. Longitudes insuficientes comprometen la concentricidad y generan fallos prematuros.

Si la longitud no es suficiente, se pierde la concentricidad entre aros, afectando negativamente al rendimiento. A veces, una rueda libre más corta o una modificación del eje puede ser la solución.

6. Replicado dimensional y conexión mecánica

Finalmente replicamos con precisión las medidas exteriores y los métodos de fijación de los aros interior y exterior para garantizar que la rueda libre intercambiable se monte sin modificaciones y funcione perfectamente. Se define la interfaz de la rueda libre con la máquina: diámetros, taladros, chaveteros, disposición axial.

Resultado final: una rueda libre optimizada, lista para instalar

¿El resultado? El enfoque riguroso permite no solo sustituir sino mejorar funcionalmente la rueda libre. Se reduce la frecuencia de mantenimiento y se incrementa la fiabilidad.

Si trabajas en mantenimiento industrial o vendes suministros para plantas, ten claro que no estás atado a una única marca. Con una buena recogida de datos y la experiencia de un partner confiable, puedes contar con una rueda libre nueva, fiable y a medida.