La producción industrial, esfuerzo colectivo

La productividad (valor añadido por persona ocupada) de la Industria manufacturera fue de 68.658 euros en 2022, con un aumento del 8,9% respecto al año anterior. El personal ocupado por el Sector Industrial creció un 0,2% en 2022. El 83,1% de las empresas tenían menos de 10 ocupados y otro 13,5% entre 10 y 49. En conjunto, estas empresas con menos de 50 ocupados dieron empleo al 37,1% del personal del sector y su facturación representó el 18,5% del total.

No debemos marear al lector con cifras (las anteriores son del INE), dado que siempre hay que tener en consideración qué se incluye o no en cada sector, que se entiende por industria de producción, etc. Definir qué es importante en la industria o qué debe favorecerse es muy complejo, pero hay una vieja tasa de medición que sirve de comparador: cuál es el valor añadido de un kilo de producto. En general es: 1 kilo de Smartphone es alrededor de 15.000 euros, 1 kg de Airbus 321, sobre 3.000 euros, de un coche SUV 50 euros, una botella de ginebra alrededor de 10 euros, un turista feliz alrededor de 2 €/kg, y un kilo de naranjas de 1,5 a 3 euros. Es un metraje discutible, pero bastante evidente.

La producción industrial en España se sitúo en 181.590 millones de dólares, mejorable si se compara con los países que nos rodean de tamaños y economías similares. No debemos marear con cifras, es conocido que la economía española descansa en gran medida en el turismo, que es una industria en sí misma, pero no de producción industrial.

Antes de realizar más análisis, sí merece indicar las potencias mundiales en producción industrial:

- China: 28,7% del volumen de producción industrial mundial

- Estados Unidos: 16,8% del volumen de producción industrial mundial

- Japón: 7,5% del volumen de producción industrial mundial

- Alemania: 5,3% del volumen de producción industrial mundial

- India: 3,1% del volumen de producción industrial mundial

- Corea del Sur: 3% del volumen de producción industrial mundial

- Italia: 2,1% del volumen de producción industrial mundial

- Francia: 1,9% del volumen de producción industrial mundial

- Reino Unido: 1,8% del volumen de producción industrial mundial

- Indonesia: 1,6% del volumen de producción industrial mundial

España estaría en el puesto 16, pero el turismo permite remontar a España puestos en cuanto a poder económico a nivel mundial.

1. Introducción. Crisis, pero esfuerzo de cambio

La década de 2014 a 2024 ha sido convulsa en las industrias de producción debido a tres hechos, la poscrisis de 2009, el covid 19 y la guerra en Ucrania, a la que se suma el tensionamiento global en muchas zonas geográficas.

Por hacer un relato cronológico. En primer lugar, la crisis económica a partir de 2008 implicó problemas financieros en muchos países, entre ellos España. Pero dejó claro que las empresas con actividad real de producción podías resistir los vaivenes de las cifras macroeconómicas manteniendo empleo. La idea que se podría simplificar en “diseña aquí y fabrica donde puedas o donde sea más rentable” mostró su debilidad a la hora de mantener empleos y por tanto retorno social. Estos años se sintió un apoyo a las empresas de producción, en la idea de ‘made in Europe’. El esfuerzo es industrial pero también de desarrollo de nuevas tecnologías e investigación. En Europa se fundó la asociación EFFRA, European Factories of the Future Research Association. Desde 2009, EFFRA ha representado al sector privado de fabricación en la Comisión Europea, primero a través de Factories of the Future (en el marco de Horizonte 2020) y ahora a través de Made in Europe (en el marco de Horizonte Europa).

Los productos manufacturados representan el 83% de las exportaciones de la UE, que ascendió a 286.000 millones de euros en 2018. El superávit permite a la UE financiar la compra de otros bienes y servicios no manufacturados, como materias primas, energía (petróleo y gas) y servicios. El superávit generado por el sector manufacturero de la UE ya no puede compensar totalmente estos déficits: la balanza comercial global de la UE (contando tanto los bienes manufacturados como los no manufacturados) pasó de un superávit de 22.000 millones de euros en 2017 a un déficit de 25.000 millones de euros en 2018. Desde una perspectiva macroeconómica, estos datos muestran la importancia de una industria manufacturera fuerte.

Pero llegó 2019. Los diez últimos años habían sido de apoyo a actividades de desarrollos, investigación de sectores como automoción, aeronáuticos, energía, etc. Sin embargo, la tendencia de las décadas anteriores de producir en Asia era difícil de revertir, y el peligro de depender de producir fuera quedó plasmada con el estallido del covid 19 y la escasez y carestía de elementos básicos de protección. Lo más simple ya no se producía en nuestro entorno, como las mascarillas, y llegó a ser hasta patético que elementos de tan poca complejidad de elaboración habían casi desaparecido en nuestro continente y nuestro país. Fabricar se mostró de nuevo como clave para nuestra nación. Los fondos NEXT disponibles, con claroscuros en cuanto a su activación, pueden permitir resolver algunas de las debilidades detectadas.

Pero hace tres años surgió la posible amenaza tras la agresión a Ucrania y la amenaza a países de Europa que recordaba los años de la guerra fría. La amenaza se ha visto además agrandada por otras zonas conflictivas en numerosos puntos del planeta, que amenazan la seguridad y el comercio internacional. Los sistemas de defensa pasan a ser claves en este nuevo orden y otra vez se muestran debilidades claras, tanto en Europa como en España, respecto a la producción industrial. No es el único punto débil: la producción de chips y semiconductores está localizada en Asia y en Norteamérica el sector espacio se revoluciona con la entrada de empresas privadas.

La crisis, o al menos los ciclos de ascenso y descenso de producción industrial, se hacen crónicas y quizás cada nicho industrial sigue pautas diferentes.

El informe Draghi ha puesto el acento en muchos de los problemas que afronta Europa y en ella España, ofrece alguna solución y plantea un debate donde los ciudadanos deben enfrentarse a la idea de que quizás se acerca el término de un ciclo de prosperidad que se tenía como casi natural. Este informe se centra en definir ideas y ofrecer cambios estructurales en varios campos con el objeto de definir políticas que deben aplicarse en diez sectores relevantes: energía, materiales críticos, digitalización y tecnologías avanzadas, industrias de alto consumo energético, tecnologías verdes, industria del automóvil, defensa, espacio, farmacéutica o transporte.

Quizás el informe Draghi supone un análisis de lo que ha sido la década y los retos que se deben afrontar urgentemente. La década de Felipe VI como rey no ha sido fácil para nuestra industria, tanto para las empresas que producen máquinas y bienes de equipos, sistemas de trasporte, componentes electrónicos, y en general para todos los sectores que quieren producir en España, como para los que utilizando medios producen bienes de consumo.

Nadie discute que, a los sectores españoles de gran fortaleza, como son el agroalimentario y turismo, debe aumentarse el industrial, mejorar el de construcción y apoyar el crecimiento de nichos incipientes como el espacio, la supercomputación, los sistemas de apoyo a los seres humanos en su envejecimiento, etc. Y en el sector industrial la ingeniería es clave, es la que explica cómo debe ser un producto, cómo se produce, cómo se mantiene, cómo se recicla e incluso cómo se organizan la personas para poder cumplir estos objetivos.

El descenso de interés en nuestros jóvenes en carreras tecnológicas (STEM) es cada día mayor. Debería colocarse entre los objetivos de nuestra sociedad el atraer y formar a los que deben empujar el progreso de nuestra industria en nuestro futuro. Faltan ya 200.000 profesionales de ingeniería y se estima que la necesidad seguirá creciendo.

Los ciclos y crisis se suceden y hay que aprovechar los buenos tiempos para preparar y abrir nichos industriales de elevado valor añadido, e invertir en I+D muy orientado a generar valor económico.

Pero hay que reconocer que los últimos diez años, los primeros de Felipe VI como rey, han sido apasionantes en el campo de la ingeniería industria. Reconocer las amenazas como hemos hecho hasta estas líneas, no es más que una buena introducción para hablar de los que han sido los cambios, retos y oportunidades que han ocurrido y se han abierto para nuestras ingenierías e ingenieros, y para los tecnólogos en general.

2. Los retos y las oportunidades

La producción industrial en España tiene los mismos retos que la europea, de forma genérica podemos apuntar algunos:

- Redes de valor ágiles: en muchos sectores deben asegurarse los elementos de la cadena de valor, desde la materia prima al reciclaje. Las grandes potencias quizá se han situado mejor que nuestro entorno, habiendo adquirido activos de minería y recursos en África u otros países.

- Excelencia en la fabricación: no se puede entender centrase en sectores de bajo valor añadido, la calidad y fiabilidad deben ser denominadores comunes.

- El factor humano: uno de los grandes retos, dado que en las economías de mercado en general se detectan una disminución de interés por parte de la juventud en la ingeniería.

- La mayor complejidad de los productos y sistemas de producción obligan a desarrollar competencias humanas en sinergia con el progreso tecnológico. La multidisciplinaridad obliga a nuevos perfiles profesionales.

- La fabricación impulsa la economía circular y dado los problemas medioambientales crecientes debe esforzarse por minimizar el impacto, pero manteniendo la competitividad.

- La digitalización es el gran reto a corto espacio de tiempo. La última década ha dejado de manifiesto tanto la necesidad como las posibilidades del empleo de información en los sistemas productivos; la realidad es que con las tecnologías existentes se podría hacer mucho más en nuestras empresas.

Se debe reconocer el esfuerzo de empresas nacionales y universidades y centros de investigación en estos campos, pero aún con éste se siguen perdiendo elementos de competitividad tanto en comparación con países de niveles económicos semejantes como en los emergentes.

Los sistemas de producción se tendrán que adaptar a los cambios de los sectores cliente de los bienes de equipo o consumo. Entre ellos podríamos citar algunos campos, cada uno de ellos con retos particulares.

La máquina-herramienta

España tiene la suerte de tener un sector de construcción de bienes de equipo fuerte, especialmente de máquina-herramienta. Producir máquinas para poder realizar producción genera cierto grado de libertad para nuestro sector industrial, además de poder apoyar a muchos sectores productivos.

El tamaño medio de la empresa española de máquina-herramienta no es grande. Ocho de ellas superan los 200 trabajadores, pero en general suelen ser empresas de 100 a 200 trabajadores y propiedad familiar; compiten con multinacionales japonesas, alemanas, suizas, coreanas y de otros países, con tamaño y músculo financiero mucho mayor. La especialización en nichos de elevado valor añadido es la estrategia general que define a todas ellas; esto significa e implica máquinas muy adaptadas a operaciones y sectores clave, donde el gran productor (sus competidores multinacionales) pierde en especificad y flexibilidad para adaptarse al cliente.

España es el tercer productor y exportador de máquinas herramienta de la Unión Europea y el décimo del mundo. Se exporta como media más del 80% de la producción. El sector destina cerca de un 5% de la facturación a Investigación, Desarrollo e Innovación (I+D+i). Cuando en una feria internacional nuestras empresas enseñan y venden sus máquinas, hacen marca España, y esto ocurre cada mes y en muchos lugares del mundo. Muchas de ellas tienen un gran arraigo al territorio por su idiosincrasia como empresa familiar o cooperativa.

El sector de la máquina-herramienta conoce muy bien las necesidades de sus clientes. Así, las máquinas pueden incorporar nuevas funciones, que se ofrecerán a todos los potenciales usuarios. De esta forma, con la introducción de mejoras y avances en las máquinas se consigue un efecto multi-diana en sus sectores cliente. Una consecuencia inmediata es que si se financia el I+D de los fabricantes de máquinas y sistemas, probablemente existirá una mayor y más rápida extensión de la innovación tecnológica. En resumen, si se mejora la máquina de producción, esta permitirá más precisión y productividad, logrará anticiparse a errores de calidad, y el resultado es la mejora del producto final fabricado. Por tanto, la máquina herramienta es una tecnología clave habilitadora (KET, Key Enable Technology).

También es un sector con amenazas, tanto proveniente de países que se van sumando al mercado con productos de elevado valor añadido, como China, o tecnológicas, como la gigaprensas de inyección de aluminio que casi producen carrocerías monobloque.

Como decía un paisano ante lo sensible que es este sector a los ciclos de inversión y crecimiento, en este sector o ‘no se duerme’ por la gran cantidad de pedidos y demanda, o ‘no se come’ porque de repente se paralizan los sectores clientes a los que se sirve.

Coche eléctrico

El sector de la automoción europeo emplea a aproximadamente 26 millones de personas, representando el 8% del valor añadido manufacturero de Europa. El sector del automóvil es un ejemplo clave de la falta de planificación de la Unión, que aplica una política climática sin política industrial: la adopción de un objetivo de cero emisiones para 2035 no ha dado lugar a un impulso sincronizado de reconversión de la cadena de suministro. En estas décadas igual se ha intentado acelerar la electrificación por encima de los que la sociedad puede digerir, y mientras China ha ido cerrando la cadena de valor en este nicho (desde las minas hasta el reciclado de baterías) irrumpiendo en la oferta europea de forma exponencialmente creciente.

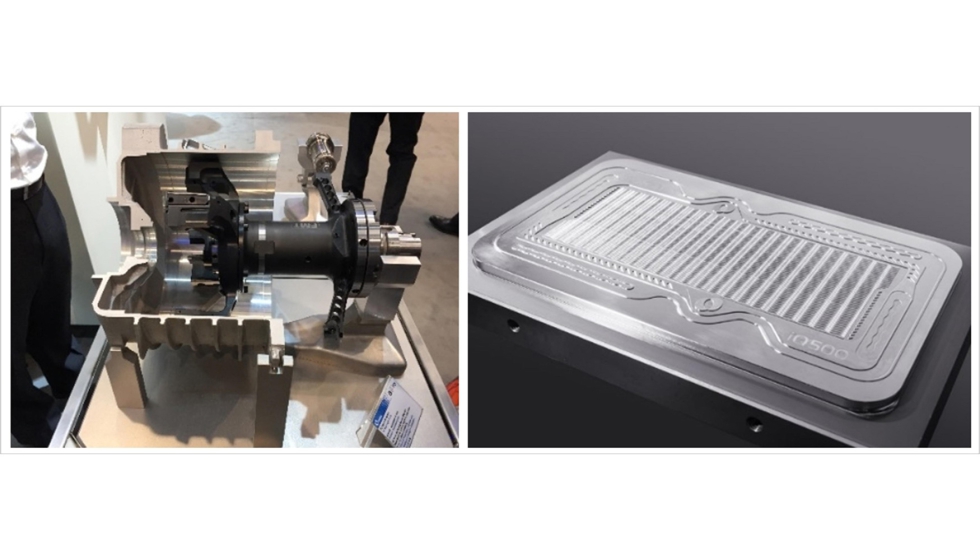

Respecto a la producción, la expansión de la tracción eléctrica disminuirá el número de componentes mecánicos a mecanizar. Muchos elementos clásicos no están presentes en los vehículos eléctricos, especialmente en el motor y en parte de las trasmisiones. La producción de automóviles eléctricos requiere menos piezas metálicas. Así gran parte de los cigüeñales y árboles de levas desaparecerán. Sin embargo, los engranajes seguirán siendo parte importante en la trasmisión desde el motor central a los ejes a las ruedas, y en los diferenciales. Por otra parte, a fecha 2024 los vehículos híbridos, que todavía emplean cilindros y pistones, siguen ganando popularidad y sí cuentan con estos elementos. Ante estos cambios, en las ferias se muestran herramientas especiales para mecanizar cajas de baterías y carcasas de motores, se muestran moldes para futuras pilas de combustible, etc. La figura muestra dos ejemplos: una herramienta de gran diámetro para el acabado interior de las carcasas de motores eléctricos en Al-Si, y un molde en acero de dureza 60 HRC para placas de pilas de combustible.

Prótesis e industria dental, los repuestos del ser humano

Todo lo que sea metálico se debe mecanizar. El quid de la cuestión es conocer la demanda concreta del sector sanitario. Los componentes ortopédicos se mecanizan a partir de barras y piezas fundidas o forjadas, que después se rectifican y se pulen. Una aleación típica es el cobalto-cromo CoCr28Mo6, pero la aleación de titanio Ti6Al4V Grado 23 es la más común. En general el titanio necesita lubricación para su fácil mecanizado, lo que aumenta el riesgo de contaminación de las prótesis. Una técnica que ayuda a disminuir el riesgo es la lubricación criogénica utilizando CO2.

En España las empresas dedicadas a implantes y prótesis cuentan con buena salud, como Straumann, Avinent, Orliman, Rovi, Createc medical, Surgival, entre otras.

El sector aeronáutico

La apuesta de varias regiones por la aeronáutica ha sido un éxito. Es un sector en crecimiento, tanto en componentes del fuselaje como en el motor. Las prospectivas de mercado son brillantes, se prevé que antes del 2040 se va a duplicar y reemplazar la flota comercial existente, lo que implica más de 40.000 aeronaves y al menos 80.000 motores a entregar.

En este campo el mecanizado (fresado en cinco ejes) es muy relevante, un ejemplo es el de los rotores integrales, que se fresan desde un bloque inicial que procede de laminación o forja. Se trata de operaciones de 4 o 5 horas, cuya motivación es obtener la pieza de menor peso y más resistencia, sin uniones mecánicas o soldadas. En este caso hace falta fresadoras de cinco ejes muy precisas, nuevas ideas de herramientas de corte, y mucho saber hacer.

La fabricación aditiva en metal es la gran promesa, a ellas nos referiremos más adelante. En el campo del motor se suman varios aspectos a favor: las aleaciones funden bien, las series son cortas y sobre todo se puede llegar a optimizar la forma y topología de los componentes y rebajar el peso drásticamente.

Los ciudadanos deben saber y darse cuenta del efecto tractor de empresas como ITP Aero, Aernnova, Aciturri, la sección española de Airbus y otras más, verdaderos tractores de tecnología y demandantes de sistemas de producción de elevada calidad.

Espacio

También el campo de espacio y satélites puede empujar a nuestra industria de fabricación, aunque por volumen será menor. Un hito ha sido la creación de la agencia española del espacio, La creación del organismo fue anunciada por el Gobierno de España en mayo de 2021. La sesión constituyente del Consejo Rector de la agencia se celebró en Sevilla el 20 de abril de 2023. 700 millones en su primer ejercicio. Esta inversión incluye la aportación española a la Agencia Espacial Europea (ESA), valorada en 300 millones.

Es evidente que ante el cambio de modelo de explotación que está sucediendo en EE. UU., tanto con la aparición de lanzaderas de empresas privadas como fabricación de satélites y oferta de servicios, la industria europea y española deben reaccionar. El valor añadido de este nicho es muy grande, España debe hacer un esfuerzo en apoyar empresas de base tecnológica, nuevas ideas que permitan incrementar la presencia española en el espacio.

A las capacidades de empresas de primer nivel y de tamaño medio o grande como son GMV, Airbus, Deimos, Sener, se han unido jóvenes empresas como Satlantis, Sateliot, Open Cosmos, UARX, Pangea Aerospace, Alen Space, AVS, Lenai o PLD Space. Algunos hitos han sido el lanzamiento por parte de PDL Space en 2023 del Miura 1, al que seguirá el Miura 5 programado para 2025. La compañía alavesa AVS puso en órbita en 2023 El satélite LUR-1 diseñado y desarrollado íntegramente en Álava.

Existe un gran campo para ofrecer servicios apoyados desde satélites. Este es un campo por explotar.

Es también digno de mencionar el nacimiento en varias escuelas de ingeniería de España de grupos de estudiantes que desarrollan lanzaderas. Estos grupos son un desarrollador de talento con interés en el espacio, y llevan sus desarrollos a las competiciones internacionales como el European Rocketry Challenge o Spaceport America Cup. No son pocos, pero por citar algunos el Biskyteam de la escuela de ingería de Bilbao (son mis alumnos, por eso hay que citarlos), o Cosmic Research de la Universitat Politécnica de Catalunya-UPC. Los estudiantes trabajan en estos proyectos, se forman, dan ideas frescas y motiva a la sociedad a seguir en la carrera del espacio.

Sector de defensa

La defensa es un sector estratégico para una nación, con dos vectores que inciden sobre la producción industrial. Por un lado, puede ser un promotor de innovación cruzada con sectores civiles, dado el creciente uso duales en muchas tecnologías. De otro, algunos nichos y aplicaciones pueden ser críticas para defensa nacional y, aun no siendo líderes en España de estos sectores, merece tener cierta independencia de desarrollo.

Los proyectos de defensa conllevan desarrollo dual de tecnología e industrialización. La posición española en nuevos programas de plataformas aeronáuticas tiene como valedor la existencia de empresas como ITP Aero, o en el campo naval de Navantia.

En general en europea la industria está fragmentada, lo que limita su tamaño y dificulta su eficacia operativa sobre el terreno.

Quizás la opinión pública se está concienciando que hay que invertir en defensa y en disponer de un ejército fuerte que permita tanto disuadir a los enemigos de nuestros sistemas democráticos como contribuir a la acción exterior de nuestro país. En el mundo actual mejor trabajar en tus sistemas que comprarlos y así tener el beneficio añadido de la tecnología dual de aplicación a otros sectores. Como decía un colega: “o te haces tus sistemas y generas tejido industrial, o te los hacen, los compras y nada más los pagas”.

Energía

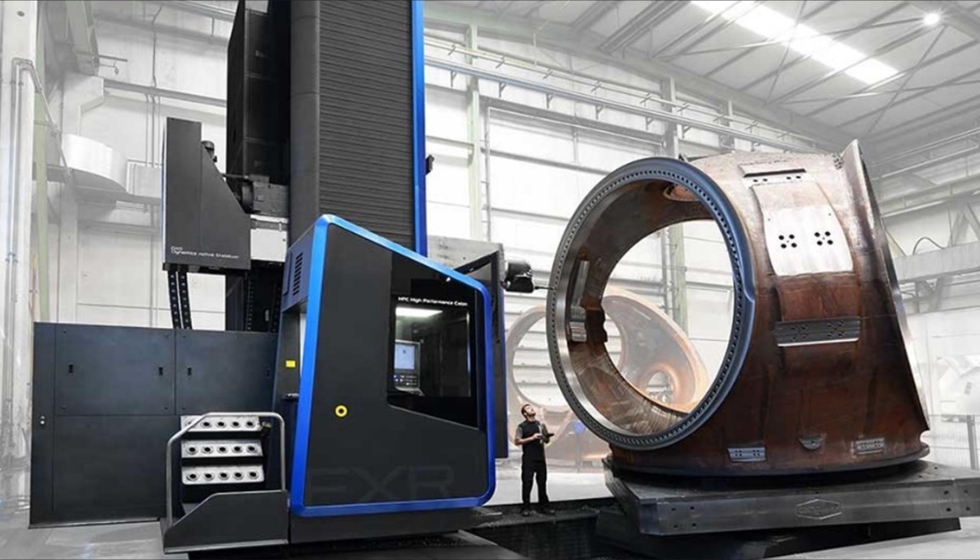

Otro sector donde el tamaño del componente a fabricar es un factor decisivo es el de la energía, bien hidroeléctrica o bien eólica, donde la fabricación y el mecanizado son importantes. Es un campo de piezas de gran tamaño, donde el mecanizado se centra en zonas de unión y ajuste.

Pese al interés por las renovables, el sector afronta pérdidas millonarias debido al aumento de costes de muchos proveedores, o la fiabilidad de las turbinas. Al ir aumentando el tamaño de los aerogeneradores se han ido reduciendo los costes, pero se han multiplicado los problemas de fiabilidad. Ya en 2024 había molinos eólicos de más de 250 metros de altura.

Estos años han visto nacer el Energy Intelligence Center (EIC) un proyecto dirigido en Bizkaia a ser como referencia internacional en el campo de la energía y la transición energética.

Podemos considerar que en España hay empresas punteras en la fabricación de energía renovables, y empresas de ingeniería que son punta de lanza a nivel mundial.

Ingeniería

Es indudable la capacidad española en ingeniería, con empresas punteras como Idom, Sener, Técnicas reunidas, Acciona, Elecnor, Lks, Ingeteam, entre otras. Estas empresas apoyan el desarrollo de grandes instalaciones y sistema de elevado valor añadido. Por otro lado, suelen ser primera etapa de muchos profesionales que inician aquí su carrera, aprovechando el entorno formativo que ofrecen.

De todas formas, externalizar la ingeniería debe ser una decisión no generalizada por las empresas productoras, dado que pueden perder su fuerza de desarrollo y hacerlas más vulnerables. Algunos gestores pueden pensar que es una decisión acertada si en la propia empresa hay expertos capaces de controlar los proyectos y que sí disponen de conocimiento. Pero es un peligro, la siguiente generación ya no va a saber bien la tecnología propia de la empresa y por tanto rebajará el valor industrial.

En producción debe existir un vínculo intrínseco a diseño, producción y mantenimiento, por tanto, una empresa debe apostar por estos tres elementos para aumentar su competitividad.

3. Colocando materiales donde hace falta: la fabricación aditiva

Esta última década ha sido la del crecimiento exponencial de la fabricación aditiva que, aunque nació como idea en los años 70, ha tardado en explotar sus posibilidades. La fabricación aditiva se define como un proceso de unión de materiales para crear objetos a partir de datos de modelos 3D generalmente capa tras capa.

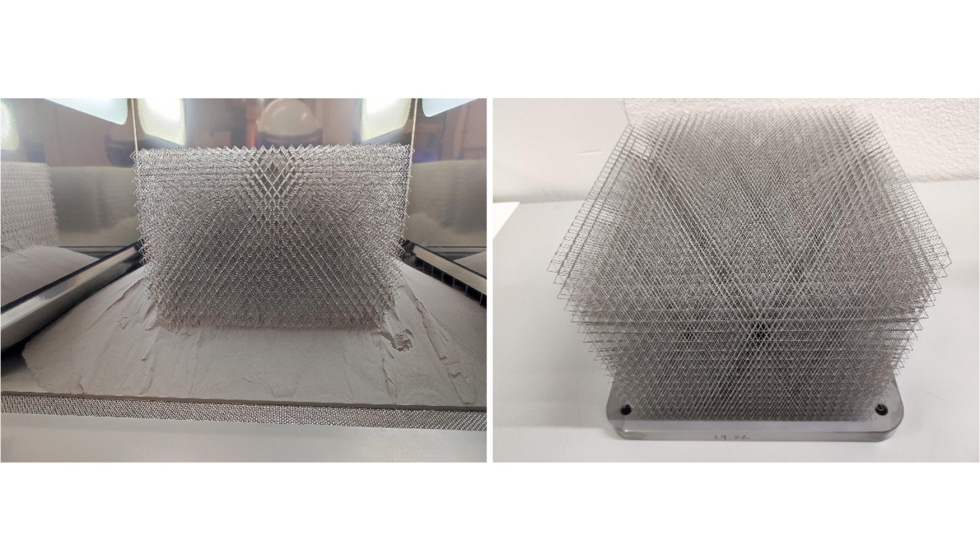

La fabricación aditiva busca formas de fabricar colocando o añadiendo material allí donde el ingeniero estima necesario. De esta forma, muchas de las restricciones impuestas por el proceso primario de fabricación desaparecen, bien sea fundición o forja. La aportación directa de material introduce la posibilidad de optimizar diseños e incrementar la funcionalidad de los componentes.

Una primera evidencia en los últimos diez años es que hay muchos ciudadanos, colegios, escuelas, centros de investigación, empresas que disponen de impresoras en polímeros (plásticos). Las posibilidades son infinitas, desde realizar accesorios y prototipos, a modelos de órganos para preparar operaciones quirúrgicas. El coste de los equipos es moderado e incluso hay posibilidad de realizar las impresoras desde kits. Algunos de nuestros jóvenes son perfectos ‘makers’, es decir, usan estos equipos para construirse sus propios cacharros.

Pero en la industria, la gran promesa, y hoy ya una realidad, es la fabricación en metales o incluso cerámicas. La última década ha sido prodigiosa en el desarrollo de esta tecnología. Hoy día es una realidad lo que solo hace 40 parecía un sueño, en concreto que punto a punto, línea a línea o capa a capa se puede materializar casi cualquier geometría en materiales metálicos e incluso cerámicos. Se facilita así poder fabricar piezas unitarias, lo que abre el camino a la personalización de los diseños. Uno de los campos de aplicación más prometedor es la fabricación de prótesis e implantes, personalizando los componentes a cada paciente.

Actualmente las diferentes ramas de fabricación aditiva se recogen en normas del recientemente creado comité ISO/TC 261, y su clasificación se recoge en ISO/ASTM 52900:2021 (Additive manufacturing - General principles. Fundamentals and vocabulary).

Actualmente las principales técnicas de fabricación aditiva son:

- Binder jetting (BJ) - Inyección de aglutinante. Este proceso consiste en depositar selectivamente aglutinante sobre un lecho de polvo. De esta forma se unen las partículas sin fuente de energía externa, mediante aglutinante y por la acción de una lámpara de secado.

- Directed energy deposition (DED) - Deposición por energía dirigida. Esta categoría se refiere a los procesos en la que el material se funde mientras está siendo depositado, enfocando con una fuente de energía en la zona de deposición. El material de partida puede aportarse como hilo o polvo y se emplea una máquina o un robot que controla el movimiento de deposición. Se trata de técnicas que no tienen un volumen límite y que pueden integrarse en grandes máquinas. La fuente de calor es el láser o un equipo de soldadura.

- Material extrusion (ME) - Extrusión. En este proceso el material fundido se deposita sobre la capa anterior, por acción de una boquilla. La extrusión de polímeros (plásticos) se considera la tecnología aditiva más accesible al público no industrial, siendo muy popular la conocida impresora 3D.

- Material jetting (MJ) - Inyección de material. En esta categoría las piezas se fabrican depositando sucesivamente gotas de fotopolímero que se convierten instantáneamente en sólidas al someterlas a un sistema de curado con lámparas ultravioletas.

- Powder bed fusion (PBF) - Fusión en lecho de polvo. Este proceso consiste en fundir selectivamente zonas en capas de polvo aplicadas por un rodillo en el interior de una cámara de fabricación. La cantidad de energía necesaria para fundir el polvo se suministra con un láser (LPBF) o con un haz de electrones (EPFB) que barren la superficie. Actualmente es el proceso más utilizado en aeronáutica y espacio, y ya existen componentes certificados y volando fabricados con esta tecnología.

- Sheet lamination (SL) - Laminación de chapas. Este proceso consiste en apilar chapas, contornear cada una a una forma creciente y adherirlas una a una hasta formar la geometría en 3D. Posteriormente hay que acabar las superficies por fresado.

- Vat photo-polymerisation (VPP) - Fotopolimerización. Se trata del heredero de la primera técnica de fabricación aditiva denominada estereolitografía, la cual fue desarrollada en los años 80 por la empresa estadounidense 3D Systems.

Algunas de estas tecnologías son de aplicación en polímeros y en materiales metálicos. Sin embargo, en el segundo caso los retos son mucho más complejos, dado que los metales funden a temperaturas muy superiores y generalmente hay que proteger el proceso de la oxidación y otros efectos negativos.

En 2024, estas tecnologías pueden llegar a fabricar formas finales muy precisas, que algunos denominan ‘ultra-near-net-shape’. Sin embargo, en la mayoría de los casos se deben realizar dos operaciones posteriores al proceso aditivo. Por un lado, un tratamiento térmico para mejorar propiedades mecánicas, tales como el Hot Isostatic Pressing, un tratamiento que somete los componentes a 1.000 bares de presión y 1.000 °C. Y, en segundo lugar, se necesita mecanizado, rectificado, pulido o electroerosión. Pese a la perfección alcanzada, la precisión de la tecnología aditiva no es suficiente en muchos detalles funcionales, siendo necesario el mecanizado posterior.

Un lector podría preguntarse cómo es el nivel en España. En la parte negativa, en lo que son las primeras marcas líderes en LPBF se ha perdido posición, dado que muchas empelan sistema láser que se producen en otros países. Marcas internacionales son Renishaw, Concept laser, EIOS, Trumpf y alguna más. Pero sí hay buenas iniciativas. En España la tecnología se ha desarrollado en dos vectores, el primero en empresas que se han centrado en desarrollar equipos propios:

- En el campo de las máquina y sistemas de fabricación aditiva, se puede estar orgullosos de empresas como Meltio (Jaén) que con su equipo de WAAM (Wire addive DED) está expandiéndose en todo el mundo, y además ha sido acreditados por fuerzas armadas de países

- Samylabs es una empresa dedicada al diseño, fabricación y comercialización de impresoras 3D de metal con tecnología de fusión de polvo mediante haz láser. Fruto de la idea de técnicos ya rozando la jubilación, con el apoyo de ONA, están desarrollando una línea de máquinas que además de valor industrial puede ayudar a centros de formación.

- También los sistemas de DED utilizando robots o máquina herramientas de soporte han sido objeto de desarrollos en los últimos años, como es el caso de Ideko-BRTA, Universidad del País Vasco, la empresa Ibarmia, entre otros.

Por otro lado, existen centros tecnológicos que están desarrollando tecnología y aplicaciones con este tipo de máquinas, como:

- CFAA, la fabricación aditiva tanto en LPBF con impresoras de Renishaw como de deposición directa con estaciones de Trumpf, Kuka y CMT de Fronius. Por otro lado, la empresa Renishaw tiene en España un grupo de desarrollo e I+D importante.

- Lortek, tanto en DED como en LPBF

- Catec, en Sevilla, en ambas ramas de la tecnología

- Aimen en Galicia

- Universidad de Cádiz y Universidad de León con varios equipos

- Centro CIM de la Universitat Politècnica de Catalunya.

- HP cuenta con un Centro de Excelencia de Impresión 3D y Fabricación Digital en Sant Cugat del Vallès (Barcelona),

Y otros centros que se han sumado al desarrollo de la tecnología, que quizás es injusto no mencionarlos, dado que el esfuerzo es grande.

La Fabricación aditiva en metal es una realidad y abre nuevos problemas y necesidades de I+. Pese a la rápida mejora de esta tecnología, y la mayor precisión que se va alcanzando, se deberá seguir acabando el componente por mecanizado. Pero sin duda se reduce el volumen de viruta por pieza al reducirse las operaciones de desbaste. Se puede dar un dato de 2019, ese año el volumen de negocio total del ‘manufacturing’ fue de unos 14.000.000 millones de dólares, pero la fabricación aditiva representó menos de un 0,1% a pesar del continuo crecimiento de estas técnicas. Sim embargo el crecimiento esperable de lo aditivo va a ser exponencial. Incluso podríamos pensar que la celebración de los veinte años de reinado en 2024, lo aditivo ya se considere una tecnología más, con una proporción y poción de mercado apreciable.

España debe cuidar esta rama de la tecnología. Los costes relativos a esta tecnología son elevados, la rapidez de la tecnología obliga a cambiar equipos frecuentemente. El mercado que existe quizás no permite aún amortizar los equipos.

Pero las posibilidades que ofrece son de la misma magnitud que los retos a resolver. Por primera vez se puede llegar a integrar el desarrollo del metal y su estructura metalúrgica como parámetro de diseño.

4. Las máquinas y procesos inteligentes

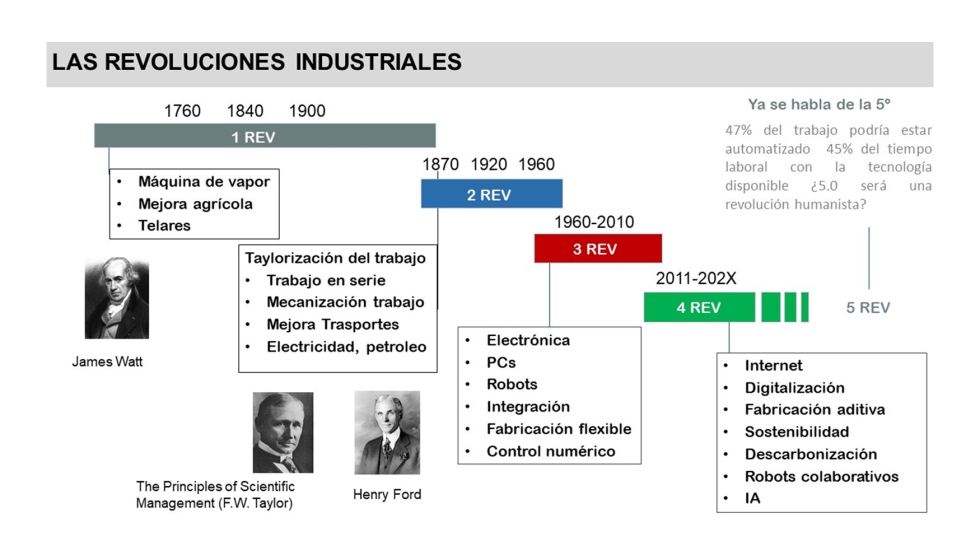

Ha calado en España la necesidad de no perder el paso de la revolución 4.0. En esta nueva revolución una línea es la digitalización en varios niveles, como pueden ser los nuevos modelos cercanos a la realidad que emplean conceptos físicos, modelos de datos que intentan reproducir el comportamiento de un proceso o sistema y que se denominan gemelos digitales, avances en robótica colaborativa y móvil, incluso nuevos materiales. El termino Industria 4.0 fue utilizado en 2011 por el gobierno de Alemania para definir una línea de financiación de apoyo a la industria y se comenzó a extender durante la feria de Hannover de ese año.

Nadie lo discute, nos encontramos de lleno en esta revolución industrial. La figura 7 define los años aproximados de cada revolución y algunas personas clave que los historiadores indican como muy relevantes en cada periodo. Como se puede observar, cada nueva revolución ha sido y es más corta que la anterior; desde el desarrollo de una invención hasta su extensión en la sociedad se ha ido reduciendo el tiempo. Actualmente la rapidez de la evolución tecnológica nos deja casi atónitos.

En los últimos cinco años se empieza a hacer referencia a la Sociedad 5.0. Su objetivo sería llevar las posibilidades de la tecnología al ciudadano, con objeto de reducir las tradicionales cargas que afronta el ser humano, una de ellas el trabajo duro. El tema no es nuevo, ya en junio de 1930, el economista británico John M. Keynes aseguró durante una conferencia celebrada en Madrid que la “riqueza producida y los avances tecnológicos reducirían la jornada laboral de 2030 a tres horas diarias, 15 horas semanales”.

Los retos digitales de nuestra industria

La integración de sistemas de producción en plantas interconectadas presenta tres retos de desarrollo:

- Conectividad: las máquinas con sus sistemas de control numérico, autómatas programables (PLC), controladores de robot y sistemas de captación de datos de tipo ‘edge computing’ deben comunicarse con diferentes protocolos y frecuencia de captación de datos. Las plantas son verdaderas torres de Babel digitales.

- Captación y registro de datos de sensores y parámetros de máquinas y procesos, que se almacenan en bases de datos más o menos ordenados. Suelen denominarse data ‘lakes’.

- Modelos de datos que relacionan los datos de entrada con las variables de salida. Las decisiones pueden ser automáticas, o bien por parte de los técnicos, pero siendo inspirados por estos modelos.

La conectividad es una tarea muy compleja, es un mundo lleno de siglas e incluso con pugnas comerciales muy activas en el mercado. En general existen niveles de integración de bajo nivel, que automatizan entornos cercanos a la máquina.

Existe otro nivel de información más estructurada, que recoge información desde sistemas de control ubicados en la máquina, por ejemplo, variadores de velocidad desde donde obtener valores de potencia, o datos sobre el programa y proceso ejecutado que suministra el CNC, o sensores colocados exprofeso para captar algunas señales. Esta información puede ser recogida en un sistema denominado ‘edge computing’, o computación en el borde, que se encarga de filtrar y estructurar la información y enviarla al servidor de datos. En máquina-herramienta los sistemas de ‘edge computing’ son pequeños controladores que se insertan en los armarios de control de las máquinas. Por otro lado, no olvidemos que el propio CNC de la máquina es un potente ordenador, con capacidad de servir información mediante comunicación ethernet o vía WIFI.

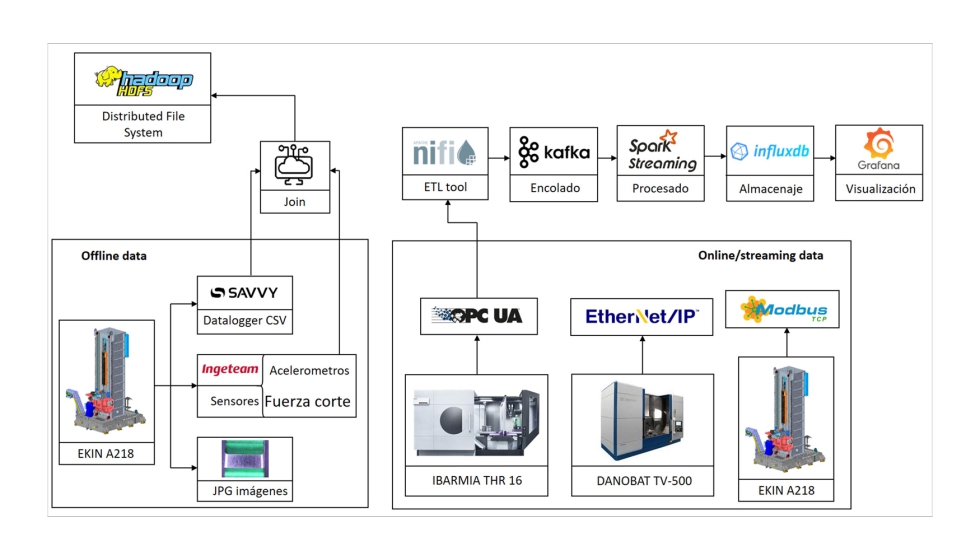

Muchos de los esfuerzos actuales tratan de definir estas estructuras de comunicaciones, establecer pasarelas entre sistemas e incluso estandarizar en lo posible los protocolos de petición y servicios de datos, como es el caso de OPC/UA (OPC Unified Architecture). Existen soluciones desde software propietario, pero también en el campo del software libre; la figura 8 muestra los sistemas desarrollados en el CFAA.

Una vez los datos son servidos, curados y ordenados, su destino es almacenarse en los denominados data lakes. Los ingenieros que conocen cada proceso deben indicar a los expertos en datos qué es valioso almacenar y qué superfluo: como sucede siempre, el experto en el proceso es el que sabe qué vale y qué no.

Así surge la fase clave de analizar los datos y establecer los modelos que relacionan a) lo que ha pasado con b) lo esperable a futuro, y así utilizar el dato en informes o en propuestas para los sistemas de decisión. En esta fase conceptos como el machine learning, con los múltiples algoritmos de decisión hoy día disponibles, o las redes neuronales, u otras herramientas que se engloban en el amplio concepto de inteligencia artificial son de gran novedad.

También se ha acuñado en los últimos años el término de ingeniería ‘prompt’, que sería aquella que, utilizando estos modelos de forma interactiva, puede extraer lo mejor de una máquina, proceso y modelos. La forma de interactuar de los nuevos chats de inteligencia artificial ha generado nuevas aplicaciones y algunas empiezan a hacer pruebas en programación.

El esfuerzo en digitalización es ingente, un reto para nuestras empresas, sobre todo las pymes.

5. Sostenibilidad

La sostenibilidad y reducción del impacto ambiental están calando tanto en productores de equipos como en usuarios. En unos años, el que contamine produciendo va a tener que soportar elevados costos y tasas, elevado coste reputacional, y en muchos países deberá cerrar sus factorías. Para que esto no ocurra, se trabaja en varios campos:

- Disminución del uso de líquidos refrigerantes y lubricantes (taladrinas), que son fuente de contaminación y coste. Evidentemente su uso y reciclaje está muy regulado, y se cumple de forma exhaustiva.

- Reducción del consumo eléctrico de las máquinas. Los procesos de trabajo de metales consumen energía, inherente a la necesidad de procesar los materiales. Se ha trabajado en dos aspectos, uno es apagar los sistemas de las máquinas que no se emplean en una aplicación, el otro optimizar los procesos y las máquinas para aumentar su eficiencia.

- Mantenimiento. Según numerosos estudios, el uso del mantenimiento predictivo permite reducir el tiempo total de inactividad de las máquinas en un 30-50%, al tiempo que aumenta su vida útil en un 20-40%. La conexión de las máquinas a las redes de datos permite la tele-asistencia, bien para determinar los problemas o averías, o bien para modificar algún parámetro del control numérico.

- Retrofitting o readaptación. Tras siete, diez o más años de funcionamiento, los componentes mecánicos de las máquinas suelen seguir en buen estado. Sin embargo, las tecnologías de control y accionamientos siguen mejorando constantemente, introduciendo nuevas funciones que hacen que la producción pueda ser más eficiente y precisa.

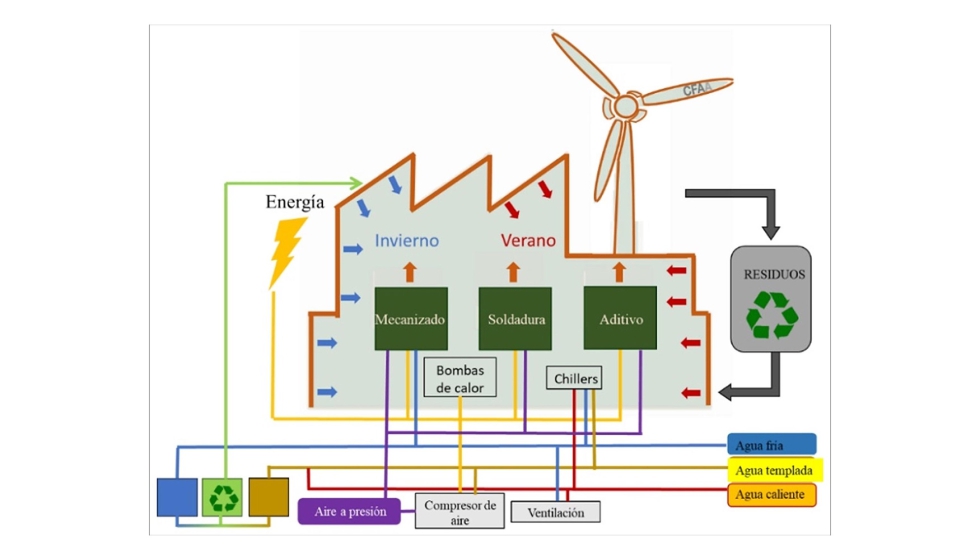

Además de las máquinas y procesos, se debe tener especial consideración al entorno y a la propia factoría. La figura 9 muestra los factores implicados en el balance energético de una empresa de mecanizado. El 25% de gasto es atribuible al edificio, 30% a sistemas auxiliares, 30% al proceso de mecanizado y el resto a otras actividades.

Actuando de una forma global quizás se llegase a disminuir un 40% de energía. Es muy destacable el reciente esfuerzo de varios centros de investigación alemanes en la disminución del consumo e impacto, habiendo puesto en el centro del I+D este objetivo.

En Europa surgen directivas que buscan asegurar la economía circular, estableciendo un pasaporte digital de producto, es decir, registrar todos los datos específicos en formato digital sobre un producto concreto, al que se accede por medios electrónicos. De esta forma el impacto y ciclo de vida de un producto (o la propia máquina herramienta) será accesible a los consumidores.

6. La investigación y desarrollo industrial

Hay que reconocer que la cadena que va de la innovación a la comercialización es débil, pocas ideas llegan a ser utilizadas en los sistemas de producción reales. Investigar de forma que la sociedad reciba retorno social y económico de la investigación es una necesidad y casi obligación del sistema, incluso la investigación más básica debe vislumbrar un camino de retorno económico.

La investigación en fabricación implica disponer de medios reales; algunos centros de investigación y formación ya han podido conseguir máquinas versátiles, de tamaño reducido o incluso de tamaño medio.

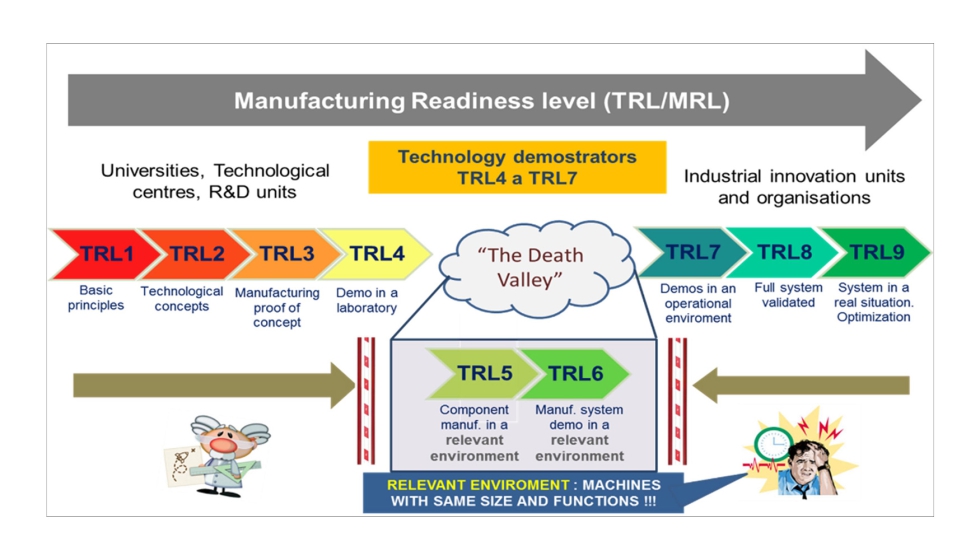

En la industria se ha venido utilizando la definición MRL (Manufacturing Readiness Level), equivalente a la más general de TRL. La ratio de aplicabilidad entre el nivel 1 y el 9 suele considerarse entre 400 a 1. Quizás a nivel filosófico de la evolución de la humanidad esta ratio tan bajo sea explicable, pero a nivel de la industria de un país sería insoportable. De hecho, los niveles 5, 6, 7 suelen considerarse el Valle de la Muerte, por ser de difícil resolución dada la necesidad de información y medios de producción reales. Los niveles 1 a 4 suelen estar bien cubiertos por el sistema de universidades y centros tecnológicos, pero acaba en pruebas de laboratorio donde casi todo sale bien y casi nadie habla de los verdaderos ‘stoppers’ industriales: costes, riesgos, aspectos de sostenibilidad o de condiciones del trabajador. Por otra parte, los técnicos en las empresas son artistas en resolver problemas, pero siempre su tiempo y medios se orientan a su misión, producir.

Se debe tener en cuenta que los jóvenes se forman en escuelas y universidades, en estas últimas se promueven tesis doctorales, y por otra parte las empresas necesitan apoyo. Un técnico o un ingeniero con interés para el I+D+i, puede surgir de unas prácticas o un trabajo de fin de grado o de máster. Es la que podríamos denominar ‘cantera’. E incluso aunque estas personas no se dediquen en su carrera profesional estrictamente a labores de I+D, se les quedará el gusanillo dentro y serán sensibles a la investigación y desarrollo. Como ocurre en casi todos los campos del saber humano, formación e investigación son un buen tándem; la juventud, un espíritu curioso y con ganas de transformar, una formación bien dirigida y los proyectos de I+D son una base sólida de progreso, a la que se suma la experiencia y la observación de las necesidades reales de cada aplicación.

España se ha acostumbrado a la coexistencia de universidades y centros tecnológicos, que dependen de distintos ministerios, reglamentos, etc. Sin embargo, en otros países vemos que mucha investigación tecnológica surge en universidades, o bien han cerrado la relación con modelos más eficientes que España. Cualquier investigador en producción en España envidia la eficiencia del sistema alemán, o de Reino Unido.

¿Hasta cuándo vamos a seguir viendo en España como natural esta división?

Voy a relatar un caso de éxito que coincide exactamente con la década de Felipe VI, el Centro de fabricación avanzada aeronáutica CFAA, ubicado en Zamudio, Bizkaia, y dentro del NIF de la Universidad del País Vasco UPV/EHU. El centro de fabricación avanzada aeronáutica CFAA, ¿rara avis o nuevo modelo?

El acuerdo constitutivo del CFAA fue firmado en noviembre de 2014. Fue ideado como centro de desarrollo de I+D en procesos de fabricación, y de mejora de las máquinas y medios de producción del sector motorista de aviación. La apuesta conjunta de la agrupación de empresas, más la Universidad del País Vasco, con la iniciativa del Depto. de Desarrollo Económico e Infraestructuras del Gobierno Vasco y la Diputación Foral de Bizkaia, culminó con la inauguración el 15 de noviembre de 2017 del centro.

El CFAA (www.cfaa.eus) trabaja en TRLs 4 a 6 para 116 empresas y es un centro en la propia universidad, con la ventaja de incluir investigación aplicada, trasferencia de tecnología directamente en los TRL 5 a 7, e incluyendo a alumnado desde grado a doctorado, incluir post-docs y miembros de las empresas.

Las máquinas disponibles son de última tecnología y similares en prestaciones y tamaño a las necesarios para realizar experimentos casi en condiciones reales. Desde su inicio, se han ejecutado más de 680 proyectos, de los cuales el 81% están ya implementados en producción real o en proceso de serlo.

Las 116 empresas se agrupan en una asociación, que pese a ser solo instrumental para ser socios del proyecto, permite tres hechos claves:

- Conviven empresas de la totalidad de la cadena de suministro, desde ITP Aero fabricantes de turbinas aeronáuticas a empresas de máquina-herramienta, a consumibles de taller y empresas de digitalización. La sinergia es muy clara.

- El compromiso económico de contribuir en proyectos y pagar sus costes, es solidario. Es decir, si una empresa atraviesa un bache un año puede ser cubierta por la mayor demanda de proyectos de otra.

- Las empresas han colocado la cooperación por delante de cualquier tema legítimo de competencia, etc.

Pero la relación de las empresas se produce en un espacio neutro y abierto, liderado por el grupo de ingeniería de fabricación de la universidad del país vasco. Este punto es clave, porque los intereses de investigación d este grupo se alienan y potencia con el CFAA, y además sirve de árbitro y promotor de la convivencia entre empresas.

En un entorno así… ¿Qué doctorado no es industrial? ¿Quién puede decir que los estudiantes no se forman? ¿Quién va a intentar contratar a los que por aquí pasan, desde doctores a alumnos de FP sino las empresas socias?

Por otro lado, el centro es perfectamente compatible y colabora con los centros en el entorno con los mismos intereses, como BRTA-Ideko, IMH campus, o el centro vasco de matemática aplicada BCAM. La sinergia en trabajo y objetivos de todos los socios, desde la universidad, grandes empresas o PYMEs se han alineado y la eficiencia en los proyectos de I+D se ha multiplicado de forma radical.

Esperemos que en los siguientes 10 años del reinado del rey Felipe VI este centro siga creciendo, consolidase y atendiendo retos tecnológicos más extensos, y además surjan otros centros similares en otras regiones y para otros campos de la tecnología.

Si se pudiese define una necesidad y objeto del sistema de I+D en producción, se necesita eficiencia. Tenemos un sistema rico, hay que trabajar obligando a que centros, universidades e industria colaboren. La palabra obligar está bien elegida.

7. Conclusiones: otros diez años de esfuerzo

La industria española es sinónimo de esfuerzo constante, tenacidad y resiliencia. Los diez últimos años no fueron fáciles y nos tememos que los siguientes no lo serán tampoco. En el sector fabril, las personas en este sector han estado sometidas a muchos cambios tecnológicos, han visto y sufrido muchas crisis y ciclos económicos. De hecho, saben aprovechar el viento a favor, es parte de su ADN, pero también capear el temporal es parte de su arte. Su resiliencia es elevada.

El diseño industrial es el paso inicial para poder disponer de buenos productos, y con ellos satisfacer las necesidades de bienes de equipo y de consumo. La ingeniería de diseño es sólida en España, no perdamos esta fortaleza a futuro.

Fabricar es clave, fabricar es generar valor añadido y retornar muchos de los esfuerzos de inversión en desarrollo y en diseño. Y para fabricar hacen falta máquinas precisas y con elevada productividad y flexibilidad. Y el mantenimiento debe ser parte del ciclo de vida de los proyectos.

La digitalización requerirá un gran esfuerzo, para este necesitamos grupos multidisciplinares que aúnen varias ramas de la ingeniería.

Haber generado en España un buen tejido productivo y de formación ha sido una tarea ardua, no podemos permitir que se diluya el know-how ante las crisis que se han sucedido y se sucederán.

La apuesta y apoyo de España, de su gobierno, de su sociedad, de sus empresas antes la producción industrial debe ser clara y manifestarse en políticas inteligentes de apoyo.