Mejora del diseño de componentes y procesos a partir del control microestructural en el proceso LPBF

En la fabricación aditiva metálica tipo LPBF (Laser Powder Bed Fusion) la forma del componente ha pasado a ser algo menos preocupante de lo que era con las tecnologías de manufactura substractiva. La facilidad de obtener un diseño CAD y traducir esta forma en una pieza real a través del uso de una máquina de fusión laser con cama de polvo hace que sea muy atractivo el obtener las piezas que siempre hemos querido obtener y que las limitaciones técnicas no nos permitían hacer [1]. Pese a lo interesante e inspiradora que esta idea puede parecer lo cierto es que hay muchos retos que superar en lo referente a integridad estructural, distorsión geométrica y esfuerzos residuales, pero los avances en estas áreas cada vez son mayores, lográndose que cada vez esta tecnología se aproveche con un enfoque más holístico.

En la fabricación aditiva metálica se abre la posibilidad de poder personalizar no solo el diseño del componente sino también los patrones cristalinos. A partir del control de los parámetros laser tales como la potencia, la velocidad del láser, el espesor de capa, la distancia entre tracs, y la estrategia laser, es posible desarrollar patrones microestructurales jerárquicos en los componentes. Estos patrones microestructurales tienen repetitividad en el material y facilitan la predicción del comportamiento mecánico del material.

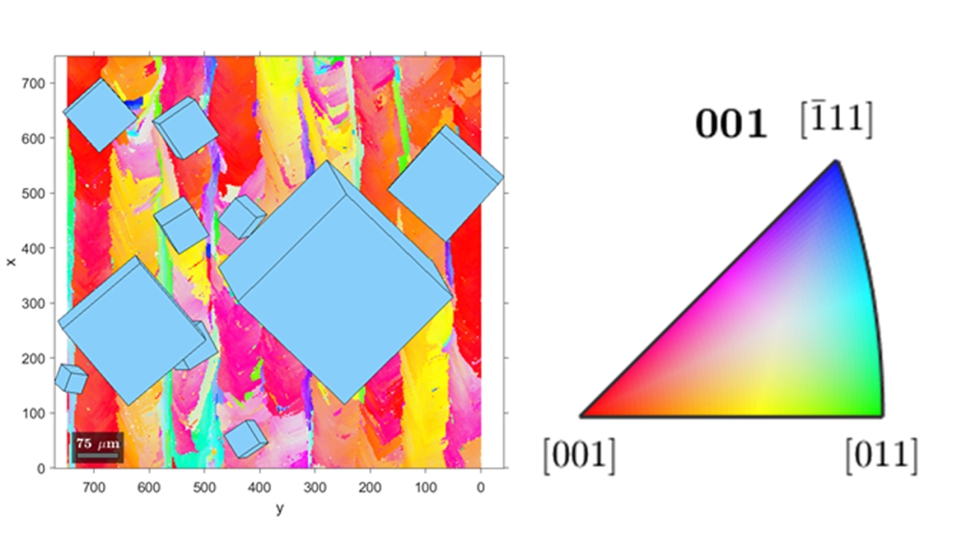

En la figura 1 se aprecia una IPF (Inverse Pole Figure) obtenida por EBSD (Electron Backscattering Difraction) correspondiente a una muestra de Inconel 718 fabricado con estrategia unidireccional (tracks laser sin cambiar de orientación capa a capa). En la imagen se observan cubos azules que representan la orientación cristalina principal de los granos de la muestra. De esta figura se aprecia que los cristales tienen una orientación tipo <011> en índices de Miller, o en términos más sencillos: “una orientación diagonal respecto al eje vertical (eje X)”. Esta orientación de los cristales es jerárquica cuando se utiliza esta estrategia de escaneo laser con una distribución gaussiana de energía.

Esta orientación cristalina se repite siempre que se mantengan los parámetros antes mencionados y, al ser robusta, es posible entonces predecir el efecto cristalino sobre las propiedades mecánicas del material. Es importante destacar que las propiedades mecánicas de los metales dependen de muchos aspectos. Cuando los metales son puros, la distribución de la orientación cristalina es el aspecto más importante, pues define la formación de granos y por ende la aparición de fronteras de grano. Sin embargo, cuando hablamos de una aleación se hace necesario incluir otros aspectos que tienen efecto sobre las propiedades mecánicas, como es el caso de las fases o precipitados.

La distribución cristalina es sin embargo un aspecto central en la definición de las propiedades mecánicas de los metales, pues de esta depende el índice de textura, el tamaño de los granos, la densidad de fronteras de granos, el nivel de misorientación cristalina, entre otros aspectos. Adicionalmente está fuertemente correlacionado con la densidad de dislocaciones, ya que a mayor índice de textura el nivel de dislocaciones suele ser menor, pues más perfecto es el arreglo cristalino.

Es posible entonces establecer que las propiedades mecánicas dependen en gran medida de 5 aspectos: la distribución de orientación cristalina, la morfología de grano, la densidad de dislocaciones, la distribución de precipitados y el grado de solución sólida. De estos 5 parámetros físicos 3 dependen del patrón cristalino predominante en el material y en el proceso LPBF están fuertemente ligados a la configuración de los parámetros del proceso.

Es por esto que es posible establecer que desde tempranas etapas del proceso de fabricación de componentes LPBF es posible anticipar el comportamiento mecánico de los componentes, lo cual puede aprovecharse para mejorar la calidad superficial durante el mecanizado [2,3], reducir la posibilidad de que se desarrolle chatter al mecanizar piezas LPBF de pared delgada [4], aumentar o disminuir el tamaño de grano [5,6], ajustar las propiedades mecánicas según las necesidades del componente entre otros aspectos [7].

En el campo de fabricación aditiva existe entonces una necesidad de que el ingeniero de diseño, el de materiales y el de fabricación colaboren estrechamente, o bien sean las mismas personas. La posibilidad de controlar la microestructura del material hace que material y proceso aditivo pasen a ser parte del ciclo de diseño global.

Proyecto Europeo ADAM^2, análisis, diseño y fabricación de microestructuras. Desafiando ratios resistencia/peso de componentes aeronáuticos

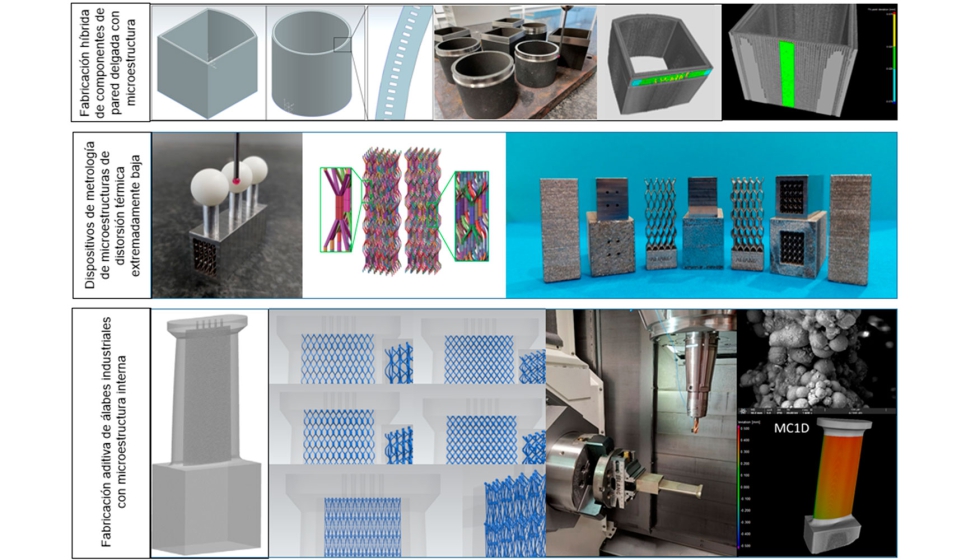

ADAM^2 es un proyecto europeo colaborativo entre centros destacados a nivel mundial que abarca todas las fases necesarias para concebir una idea y hacerla realidad. El principal desafío que afronta dicho proyecto es el análisis, el diseño y la fabricación funcional de componentes compuestos por microestructuras (estructuras lattice). Este tipo de microestructuras presentan interesantes aplicaciones en diferentes sectores industriales debido a su elevada resistencia específica (relación resistencia/peso), módulo elástico y absorción de energía. Lo que genera especial interés entre numerosos sectores que persiguen la utilización de estructuras más ligeras manteniendo las propiedades mecánicas de los componentes, pero reduciendo su peso lo máximo posible.

Además, otro de los sectores objeto de este proyecto es la metrología, diseñando y fabricando artefactos tratando de afrontar desafíos de dilatación térmica que puedan disminuir la incertidumbre en las mediciones.

En este contexto, gracias a las tecnologías de fabricación aditiva emergentes, como es el Laser Powder Bed Fusion (PBF-L), que permiten obtener geometrías complejas en un rango de dimensiones de micrómetros, se han fabricado numerosos prototipos de componentes aeronáuticos como los que se presentan en la figura.

Este proyecto se ha llevado a cabo en el Centro de Fabricación Avanzada Aeronáutica (CFAA) de la Universidad del País Vasco (UPV/EHU) en colaboración con los siguientes centros: Technion, EPFL, INRIA, TUW, BCAM y SNU; y apoyado por las siguientes empresas: Trimek, Stratasys LTD y Hutchinson.

Referencias

[1] J.D. Perez Ruiz, S. Martinez Rodriguez, L. norberto Lopez de la calle Marcaide, A. Lamikiz Mentxaka, H. Gonzalez barrio, O. Pereira neto, Un Proceso Robusto Para El Acabado En Precisión De Piezas Fabricadas Por Impresión Metálica, Dyna Ing. E Ind. 95 (2020) 436–442. https://doi.org/10.6036/9382.

[2] J.D. Pérez-Ruiz, F. Marin, S. Martínez, A. Lamikiz, G. Urbikain, L.N. López de Lacalle, Stiffening near-net-shape functional parts of Inconel 718 LPBF considering material anisotropy and subsequent machining issues, Mech. Syst. Signal Process. 168 (2022) 108675. https://doi.org/10.1016/J.YMSSP.2021.108675.

[3] J.D. Pérez-Ruiz, L.N.L. de Lacalle, G. Urbikain, O. Pereira, S. Martínez, J. Bris, On the relationship between cutting forces and anisotropy features in the milling of LPBF Inconel 718 for near net shape parts, Int. J. Mach. Tools Manuf. 170 (2021). https://doi.org/10.1016/J.IJMACHTOOLS.2021.103801.

[4] J. Pérez-Ruiz, H. González-Barrio, M. Sanz-Calle, G. Gómez-Escudero, J. Munoa, L.L. de Lacalle, Machining stability improvement in LPBF printed components through stiffening by crystallographic texture control, CIRP Ann. (2023). https://doi.org/10.1016/J.CIRP.2023.03.025.

[5] K. Hagihara, T. Nakano, Control of Anisotropic Crystallographic Texture in Powder Bed Fusion Additive Manufacturing of Metals and Ceramics—A Review, Jom. 74 (2021) 1760–1773. https://doi.org/10.1007/s11837-021-04966-7.

[6] O. Gokcekaya, T. Ishimoto, S. Hibino, J. Yasutomi, T. Narushima, T. Nakano, Unique crystallographic texture formation in Inconel 718 by laser powder bed fusion and its effect on mechanical anisotropy, Acta Mater. 212 (2021) 116876. https://doi.org/10.1016/J.ACTAMAT.2021.116876.

[7] J.D. Pérez-Ruiz, F. Galbusera, L. Caprio, B. Previtali, L.N.L. de Lacalle, A. Lamikiz, A.G. Demir, Laser beam shaping facilitates tailoring the mechanical properties of IN718 during powder bed fusion, J. Mater. Process. Technol. 328 (2024) 118393. https://doi.org/10.1016/J.JMATPROTEC.2024.118393.