La multitarea sigue siendo la tendencia

Durante la historia moderna de la fabricación han sido muchos los criterios aplicados a la optimización de los procesos industriales con el fin de aumentar la productividad, favorecer los tiempos de entrega de los productos y eliminar los tiempos de inactividad en las máquinas. Normalmente, muchas de esas innovaciones se han visto favorecidas con el desarrollo de la tecnología y la automatización, como la utilización de máquinas más precisas o el uso de ordenadores con gran capacidad de cálculo y muchos de ellos se basan en la agrupación especializada, bien de una serie de operaciones en un determinado espacio físico, sección industrial, disposición de layout o bien mediante máquinas con versatilidad funcional. Las agrupaciones de máquinas mejoran la producción, sin embargo, existen otros elementos que potencian su eficacia, como los sistemas de diseño y fabricación por ordenador CAD/CAM, la simulación, los sistemas de identificación de productos por códigos de barras, códigos QR y radiofrecuencias, sistemas de visión artificial para el reconocimiento de objetos y posibles defectos, sistemas de automatizados de transporte y almacenamiento o vehículos auto guiados, entre otros.

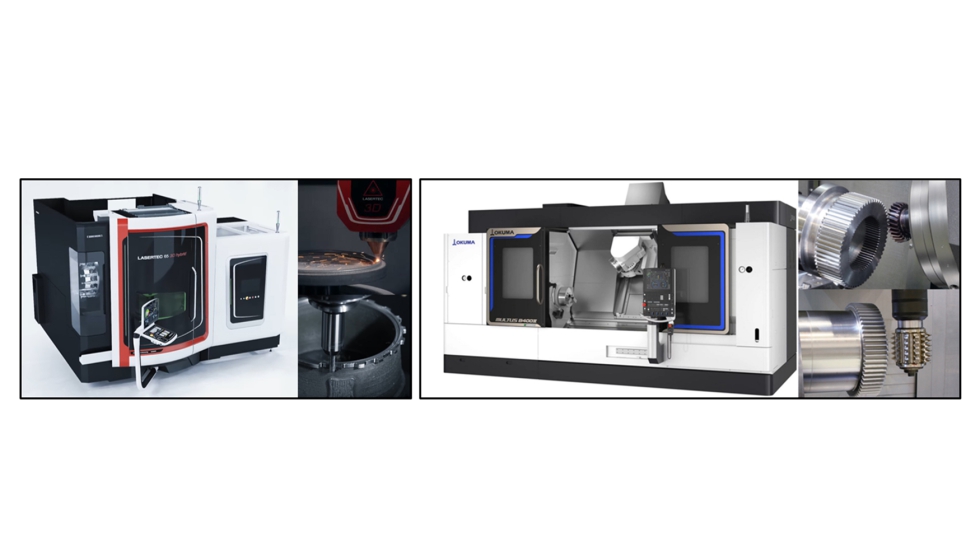

Dentro del universo de la fabricación mecánica, las máquinas de mecanizado ocupan un espacio muy importante, de ahí que estén disponibles en el mercado multitud de configuraciones con diferentes capacidades. Las máquinas de mecanizado multitarea son un desarrollo lógico y necesario en la evolución hacia fabricaciones ágiles de pedidos muy variables. Actualmente estas máquinas han conseguido vincularse con una tecnología muy distinta en su concepto, como es la fabricación aditiva, pero, al mismo tiempo muy relacionada y complementaria al mecanizado, ya que, si bien pueden emplearse por separado, cada vez son más los productos que se finalizan con una combinación de ambas tecnologías. Este tipo de asociación es la denominada máquina híbrida, que todavía está en proceso de crecimiento y expansión.

Tipos de sistemas de fabricación

Layout repetitivo

Son los esquemas de las características cadenas de montaje orientadas a productos con grandes volúmenes y escasa diversidad. Se justifican por medio de una demanda estable y suministros asegurados de materias primas y su producción se lleva a cabo por medio de máquinas especializadas. Como se trata de instalaciones fijas y duraderas la producción está equilibrada en condiciones normales.

Fabricación celular

Consiste en un reajuste temporal de la organización de las máquinas en estaciones de trabajo para favorecer el rendimiento de la producción en función de la demanda, ahorrando tiempo de traslados de materiales, reduciendo espacio de trabajo, disminuyendo el coste de personal y mejorando el grado de utilización de los recursos. Surgió a comienzos del siglo XX y se utiliza cuando las familias de piezas están bien diferenciadas y el tamaño de los lotes es pequeño. Se aplican diversas técnicas para definir de manera eficiente las estaciones o células de trabajo, como son los análisis de agrupamientos mediante algoritmos, el problema del cuello de botella, el coeficiente de similitud o la programación matemática.

Tecnología de grupos

La tecnología de grupos es una forma sistemática y codificada de clasificación de familias homogéneas de componentes, conforme a atributos de diseño (formas, dimensiones, tolerancias, tratamientos…) y de fabricación (utillajes, operaciones, máquinas…), aprovechando las similitudes entre el diseño del producto y el proceso de fabricación, agrupando los procesos y las máquinas que los realizan para reducir al mínimo los diseños, los desplazamientos, las rutas y las preparaciones. Está relacionado con el tipo de layout orientado al proceso, que apoya la estrategia de diferenciación de productos y pequeños lotes.

Fabricación por medio de islas

La fabricación por medio de islas es un concepto más amplio ya que hace referencia a una unidad de negocio propia dentro de una organización más grande, ya que se auto gestiona desde el diseño hasta la entrega del producto, manteniendo una coordinación con el resto de la organización. Esta fórmula está muy ligada con los procesos de mejora continua y técnicas de mejora de la calidad y requiere una fuerte implicación del personal que la compone.

Células robotizadas

Los robots son sistemas flexibles programables con capacidad de manipulación de objetos en tareas que pueden ser monótonas o peligrosas para el ser humano y cuya fuerza de trabajo es mecánica. Los robots pueden trabajar en solitario o coordinadamente con otros robots en una célula de automatización industrial o célula robotizada con el fin de realizar tareas muy repetitivas a gran velocidad. Normalmente estos robots están programados, pero cuando la disposición es individual, es frecuente que un operario maneje un robot para realizar tareas de mayor complejidad y precisión. En este caso el robot está enfocado a la multitarea al disponer de cabezales intercambiables y poder realizar diferentes tipos de operaciones.

Máquinas multitarea

Las máquinas multitarea son muy versátiles ya que permiten mecanizar la pieza en muchas de sus caras mientras permanece amarrada en la misma posición, lo que simplifica los utillajes, mejora la precisión de las operaciones, permite reducir el número de máquinas y el preciado espacio de ocupación en planta, se eliminan los tiempos muertos y se adaptan a las necesidades.

Máquinas multitarea en la mejora de los cuellos de botella

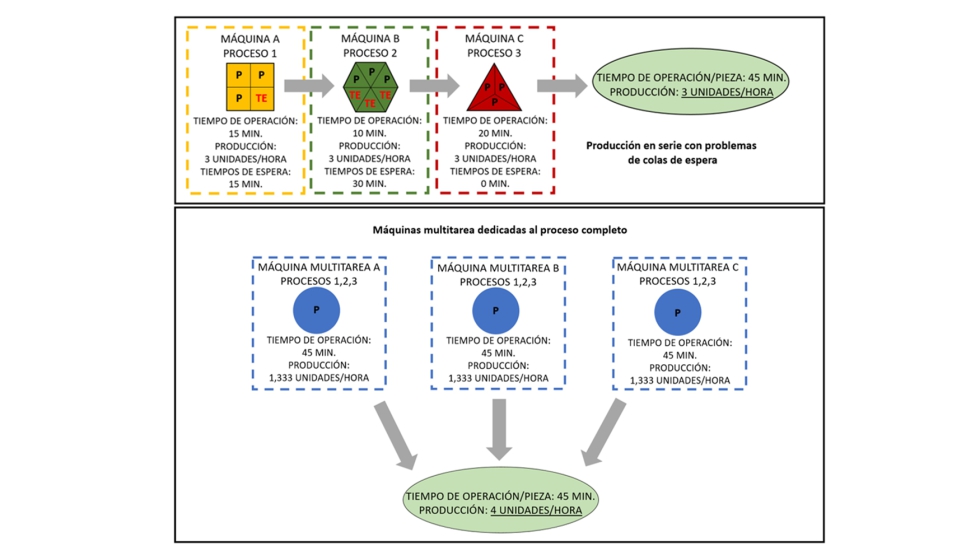

Los cuellos de botella son restricciones que limitan la producción y aparecen por cambios en las especificaciones de los productos o en su volumen, que desequilibran incluso sistemas bien diseñados. Un ejemplo de mejora con máquinas multitarea se puede ver a continuación:

Un ejemplo simplificado podría ser el siguiente: la fabricación de una pieza precisa de 3 operaciones, la operación A, que requiere 15 minutos, la operación B, que requiere 10 minutos y la operación C, que requiere 20 minutos, lo que suma un total de 45 minutos y se dispone de 3 máquinas dedicadas cada una a una operación concreta. La máquina A realiza la operación 1, por lo que tiene una capacidad de producción (P) de 4 unidades por hora. La máquina B realiza la operación 2, por lo que tiene una capacidad de producción de 6 unidades por hora. La máquina C realiza la operación 3, por lo que tiene una capacidad de producción de 3 unidades por hora. La capacidad de producción de las máquinas es diferente, lo cual va a generar problemas de ajuste en la producción, tanto de colas de espera como de tiempos muertos. Cuando las 3 máquinas funcionan en serie para producir piezas completas, la producción total se reduce a la misma producción que la máquina que posea una menor capacidad, en este caso 3 unidades por hora. El déficit de capacidad es un problema ya que puede suponer la pérdida de cuota de mercado y pérdida de clientes. Del mismo modo, el exceso de capacidad en algún tramo de la cadena se traduce en un aumento de costes. La máquina C funciona a pleno rendimiento, ya que produce 3 piezas por hora realizando la tercera operación. La máquina B produce el doble de piezas, por lo que debe funcionar al 50% de su capacidad, generando unos tiempos de espera (TE) de 30 minutos. Por su parte, la máquina A debe funcionar al 75% de su capacidad, generando unos tiempos de espera de 15 minutos.

Si ahora la misma fabricación inicial se realiza con 3 máquinas multitarea capaces de realizar las operaciones 1, 2 y 3, que suman 45 minutos, la capacidad de producción es de 1,333 unidades por hora y máquina y no se producen tiempos de espera. Por tanto, la producción total es de 4 unidades por hora. Con el mismo número de máquinas se ha incrementado la producción en un 33,3%. A este aumento habría que sumarle el ahorro de tiempos derivado de no tener que amarrar las piezas en varias máquinas, ya que en una máquina multitarea en muchas ocasiones es posible realizar diferentes operaciones en una sola atada, por lo que existe una economía adicional.

Otra ventaja de este tipo de máquinas es que se puede cambiar la programación, fabricando otro tipo de piezas sin que se produzcan tiempos muertos ya que la máquina multitarea ejecuta los procesos uno detrás de otro. Además, en el caso de que una máquina multitarea no sea capaz de ejecutar algún tipo de operación, siempre se puede combinar en una fabricación en serie con otras máquinas convencionales.

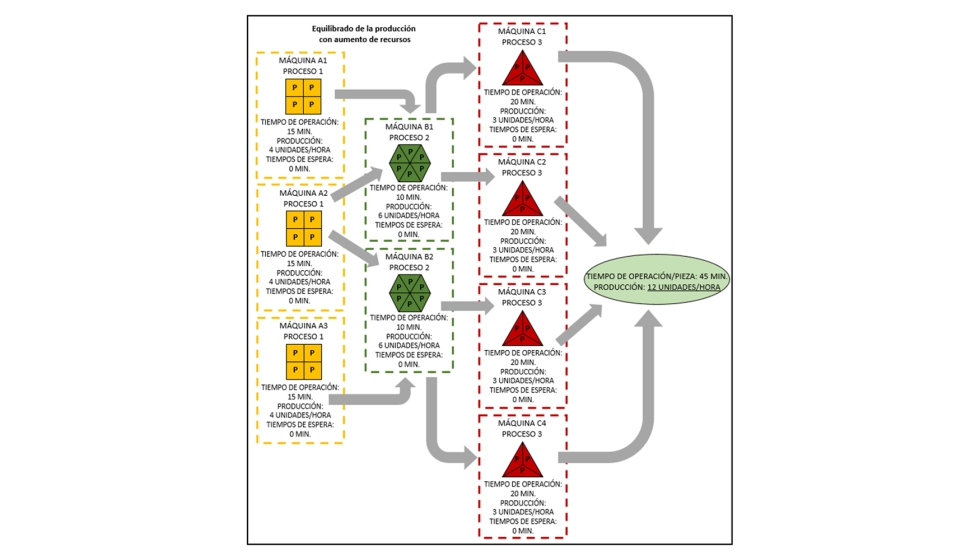

Para poder equilibrar la producción, utilizando máquinas convencionales, sería necesario incrementar la capacidad de la restricción, es decir, introducir más recursos de máquinas, de modo que se eliminen los tiempos de espera. Esto implica multiplicar por 4 la producción de ese tipo de pieza y la correspondiente dedicación de personal. Esto no siempre es posible para todo tipo de empresa y solo es recomendable si la producción de piezas es estable a lo largo del tiempo, ya que, si existen cambios en la programación y se quiere fabricar piezas con otras especificaciones, el sistema se volverá a desequilibrar. Otras maneras alternativas de eliminar los cuellos de botella sería realizar procedimientos por rutas alternativas o ajustar la producción.

Máquinas multitarea en producción heterogénea

Los pequeños talleres y centros de investigación necesitan versatilidad en sus máquinas para adaptar los ciclos de producción a la posible variabilidad de los pedidos y proyectos. Por ejemplo, en una misma máquina de mecanizado multitarea se pueden realizar operaciones muy distintas, como torneados más o menos complejos, piezas con fresados, taladros y roscados o fabricación de piezas con geometrías complejas donde se requieran 4 o incluso 5 ejes.

El Centro de Fabricación Avanzada Aeronáutica requiere poder realizar el mayor número de operaciones posible en diversas tecnologías para poder dar cobertura a las necesidades de cada socio o cliente. En un centro de este tipo no se producen piezas en serie, sino que se precisa una gran adaptabilidad de las instalaciones, tanto por las limitaciones de superficie utilizable, como por la singularidad de cada proyecto. A continuación, se muestran algunos ejemplos de máquinas o espacios multitarea que forman parte de las instalaciones del CFAA.

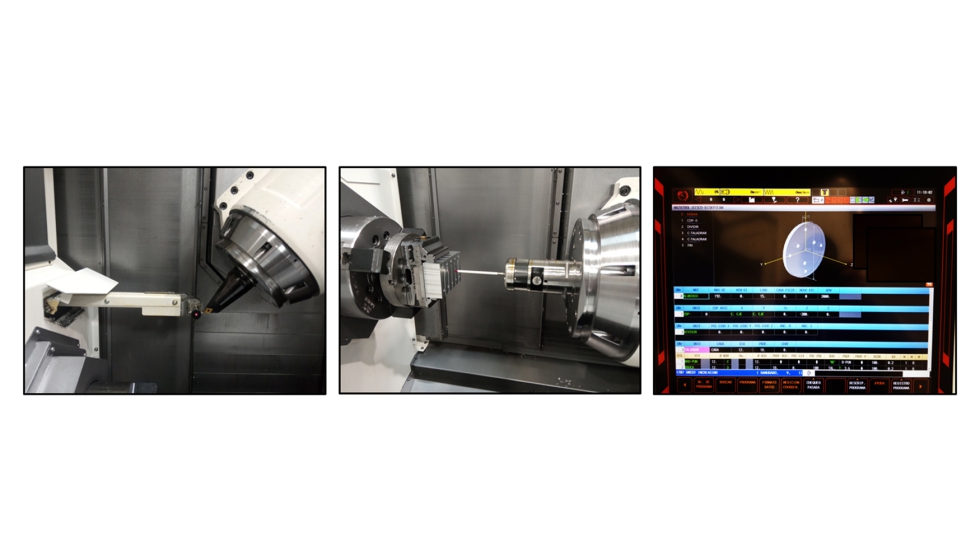

Mazak

En la actualidad, el CFAA dispone de un centro de mecanizado Mazak Integrex i-200. Se considera una máquina multitarea, debido a la gran versatilidad que ofrece al disponer de un cabezal torno-fresador con movimiento en el eje B y movilidad del eje Y.

Mazak define una escala de 5 niveles de máquinas multitarea:

- Nivel 1: operaciones sencillas de torneado, fresado, taladrado y roscado.

- Nivel 2: Movimiento del eje Y que permite mecanizados en más dimensiones y el uso de más de un husillo.

- Nivel 3: Movimiento del eje B, del eje Y para mecanizados en 4 y 5 ejes.

- Nivel 4: Máquinas más grandes para entornos de automatización industrial y compatibles con robots. Útil para piezas complejas y operaciones simultáneas.

- Nivel 5: automatización con funciones avanzadas como tallado de engranajes, rectificado, esmerilado y pulido.

Según esta escala, la máquina disponible es de nivel 3. Los niveles 4 y 5 de automatización no son necesarios en un entorno investigador, ya que son más propios de una cadena de montaje.

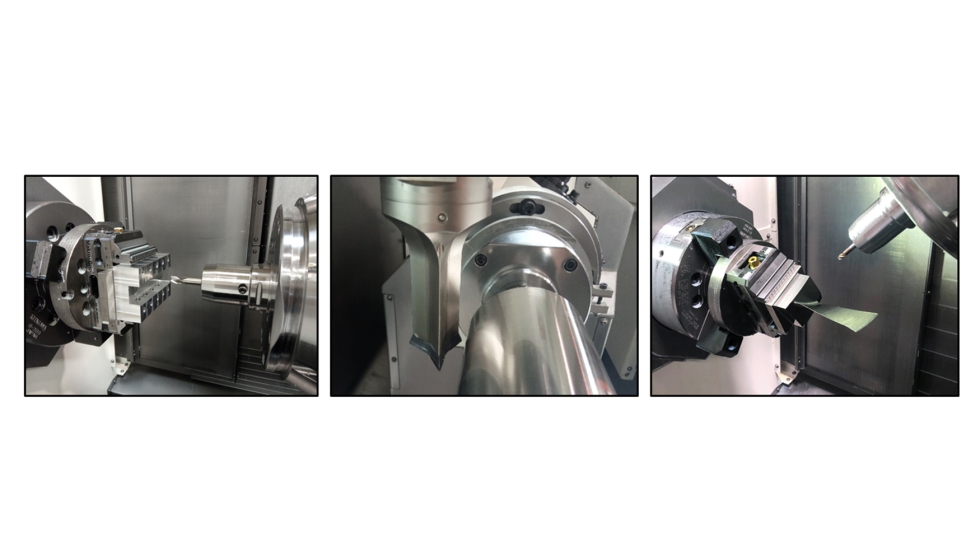

Con esta máquina se han realizado mecanizados de muy distinta naturaleza, desde pruebas de insertos, fabricación de utillajes con diversos taladrados y fresados, torneados con herramientas de alto avance y torneado dinámico en las que se requiere movimiento de los ejes B y C, hasta mecanizados complejos en 4 y 5 ejes.

Además de los procesos mencionados, la máquina dispone de palpador para la medición de la herramienta. También puede amarrarse un palpador en el cabezal para la medición de dimensiones bien previas o bien posteriores a la pieza realizada que, si la precisión de la medición es suficientemente buena, evita el desamarre y amarre de la pieza para su medición en sala metrológica. En este caso hay que tener en cuenta que, temperatura, suciedad, precisión, calibración, son factores que afectan a la capacidad de medición in situ de la pieza.

El sistema Mazatrol es un hardware intuitivo y específico de Mazak. Es un lenguaje conversacional avanzado que permite la programación del mecanizado sin conocimiento de códigos G. Las operaciones de corte y posicionamiento se calculan automáticamente, lo que permite que operarios con poca experiencia puedan ejecutar programas sin la necesidad de escribir largos códigos. Se incluye, además, una interfaz gráfica que va mostrando las operaciones realizadas sobre el bloque original e incorpora un simulador de trabajo y detector de interferencias, por lo que se puede visualizar la operación previamente a su mecanizado real y corregir cualquier trayectoria que pueda dar lugar a una colisión. Hay que destacar que el perfil técnico del personal a manejar esta máquina en el CFAA se caracteriza por operarios de reciente cualificación o Ingenieros recién titulados e investigadores junior, es decir, personal que se caracteriza por tener altos conocimientos teóricos y de alto valor añadido, pero no de manejo de máquinas CNC que impliquen una alta dificultad de programación. Por ello, disponer del sistema de programación Mazatrol se traduce en un salto cuantitativo en cuanto a tiempos de preparación de máquina y la posibilidad de realizar operaciones de mecanizado complejas, necesarias en los proyectos de investigación llevados a cabo.

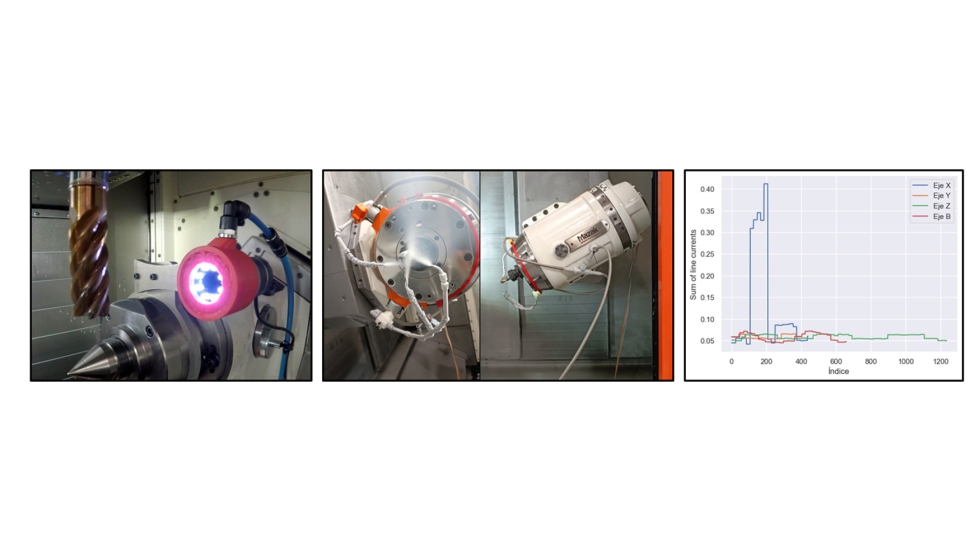

En el CFAA se están desarrollando algunas líneas de investigación relacionadas con la sostenibilidad y las nuevas tecnologías de visión artificial. Estas aplicaciones de mejora se están incorporando a los sistemas existentes como accesorios plug & play. Algunos ejemplos aplicados al centro de mecanizado Mazak son los siguientes:

- Sistema de visión artificial: se ha diseñado el acoplamiento de un dispositivo con cámara para la revisión del desgaste del filo de corte. Con este dispositivo se evita tener que retirar la herramienta para la comprobación y medición del desgaste de flanco, lo que supone un ahorro en tiempos de inactividad. El dispositivo se activa desde la propia pantalla táctil mediante una aplicación programada.

- Diversificación del sistema de refrigeración: se está estudiando la integración en Mazak del sistema de refrigeración criogénica con CO2 reciclado, que está cobrando fuerza en los últimos tiempos como medida de lucha contra los residuos de las taladrinas.

- Monitorización de señales de potencia mediante sensorización: se ha integrado un sensor de consumo eléctrico en el centro de mecanizado, para el análisis del comportamiento de la máquina.

Aplicaciones de mejora en Mazak. Captura de imagen con visión artificial. Sistema de refrigeración criogénica. Monitorización de señales.

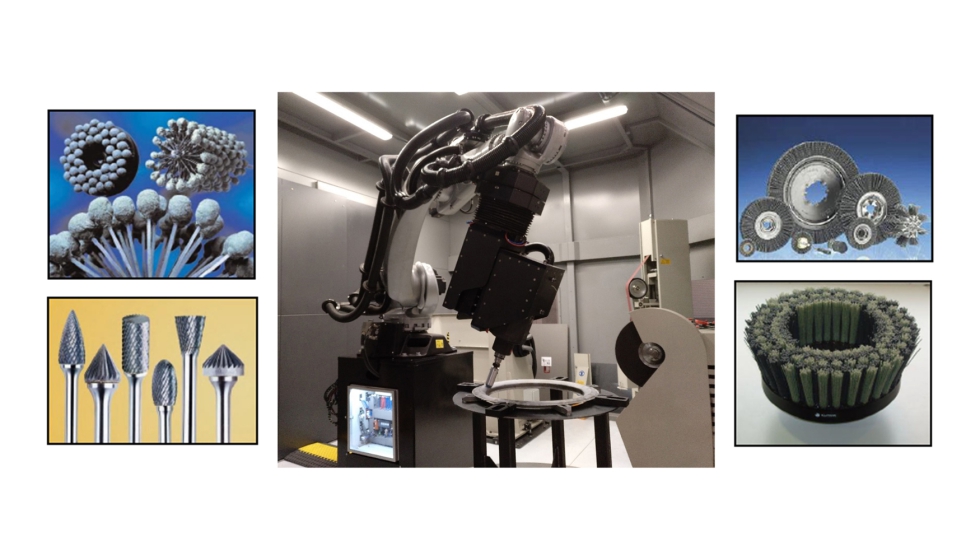

Mek&Bot

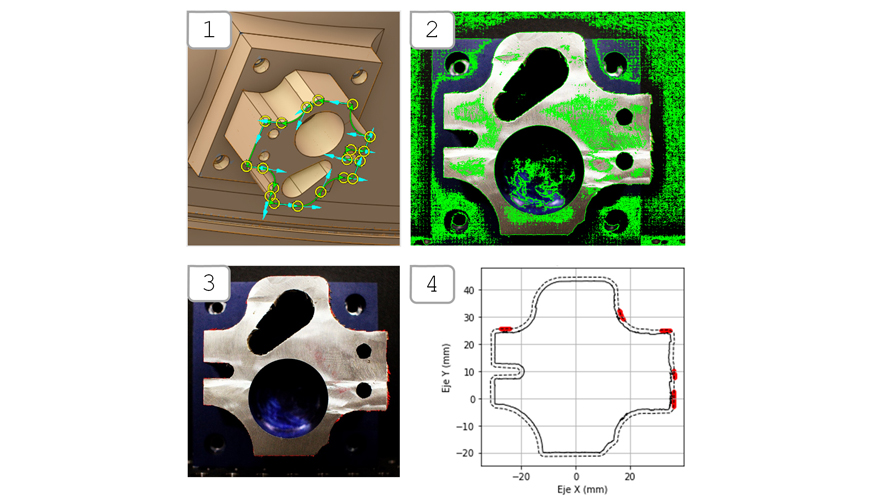

La célula robotizada de superacabado KUME DbR PE203 aprovecha la versatilidad que otorga el robot KUKA KR240 R2500 Absolute Accuracy para adaptarse a toda clase de proyectos que puedan desarrollarse en el CFAA.

Con un alcance de 2.500 mm y una capacidad de carga de hasta 240 kg, el robot está originalmente preparado para cepillar y rebarbar piezas de aleaciones termorresistentes con características mecánicas iguales o superiores al Inconel 718. Para ello, el robot dispone de múltiples cabezales, entre los cuales destaca un husillo eléctrico con compensación neumática regulable, con un par máximo de 19 Nm y capacidad de giro de 18.000 rpm, que además puede configurarse en 4 posiciones según el amarre del cabezal y la dirección de compensación. En esta disposición, el robot carga la herramienta de trabajo en el brazo y la pieza se amarra en la mesa giratoria horizontal de diámetro 1.600 mm y control de giro en continuo 360° en ambos sentidos. La programación de las trayectorias se realiza vía CAM a través del software SprutCAM, para el cual Mek&Bot ha desarrollado e integrado un postprocesador en el control de la célula para integrar el posicionamiento de pieza y regular el caudal de aire para los sistemas de compensación neumática de herramienta.

La célula, además del robot, cuenta con múltiples estaciones de trabajo para las aplicaciones en las que la pieza se amarra directamente en el brazo del robot a través de un cabezal tipo garra. Esta garra cuenta con un accionamiento de amarre de dos dedos intercambiables con capacidad para sostener piezas de hasta 1050x1050x1050 mm y 125 kg de peso. Las estaciones de trabajo son intercambiables según las necesidades del proyecto: por defecto, se dispone de una sierra de disco de 500mm y una estación de lijado de banda con rueda pivotante para el control de la presión y 2 anchos de banda disponibles. Ambas estaciones cuentan con control regulable desde el PC de la célula y están equipadas con herramientas aptas para corte de Inconel 718.

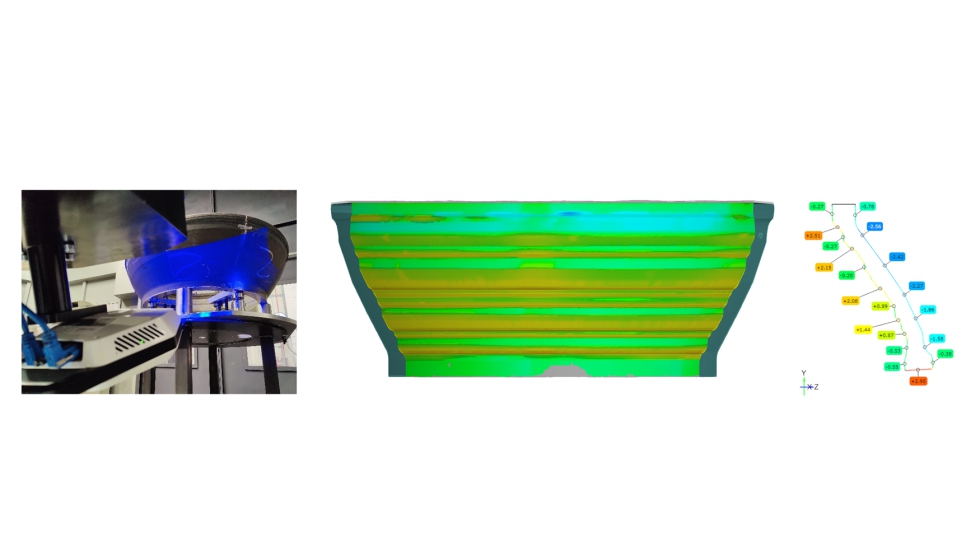

Aprovechando la flexibilidad que otorga la arquitectura antropomórfica del robot, la célula cuenta con un cabezal para el escaneado de piezas por medio de un sistema de visión compuesto por dos cámaras y una fuente de luz azul estructurada. El escáner proyecta un patrón de luz y las cámaras registran la deformación que experimenta sobre la pieza, para reconstruir así su modelo 3D en alta resolución. La célula robotizada emplea esta tecnología tanto para el posicionamiento de piezas, como alternativa al palpado por sonda, como para el análisis morfológico de componentes (por medio de softwares de inspección como ZEISS Inspect, en el que se pueden analizar diferentes escaneados de piezas o compararlas con su modelo teórico CAD).

Dentro de las líneas de investigación del CFAA centradas en la aplicación de nuevas tecnologías de visión artificial, se ha desarrollado un programa para la detección de contornos y rebabas en componentes de turbina obtenidos por fundición. En este caso, el sistema emplea una única cámara para identificar el contorno exterior, incluso cuando ésta experimenta deformaciones propias del proceso de fabricación, y una característica geométrica conocida de la pieza (como un agujero taladrado cuyas dimensiones se obtienen en el palpado de posicionamiento). Este contorno actual detectado se filtra para usarlo como base para el ajuste de las trayectorias de acabado, mientras que la información relativa al estado de las rebabas principales se emplea para generar trayectorias adicionales de rebabado orientadas a eliminarlas de manera selectiva, estableciendo contacto con la herramienta únicamente en aquellas zonas donde son detectadas. De esta manera, se continúa avanzando en la automatización de este tipo de operaciones de acabado.

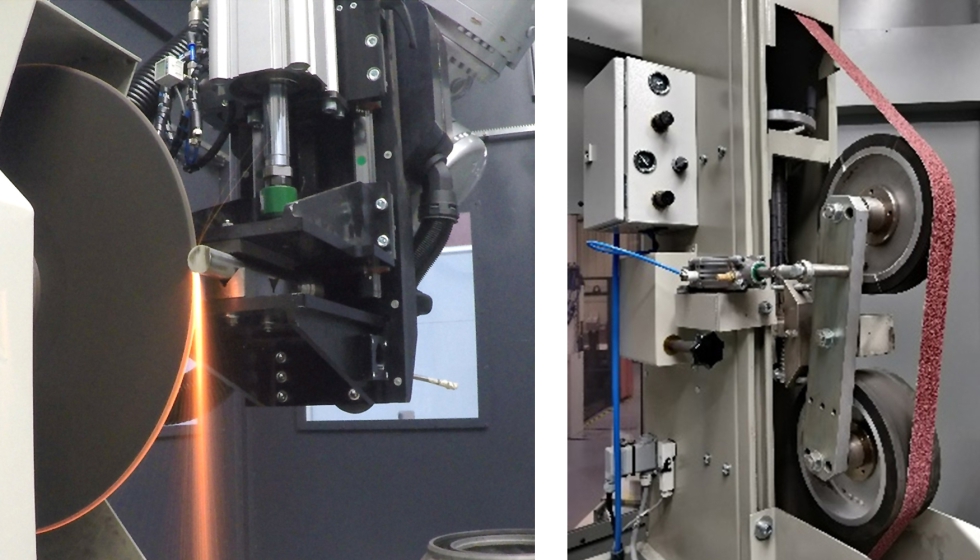

GMTK

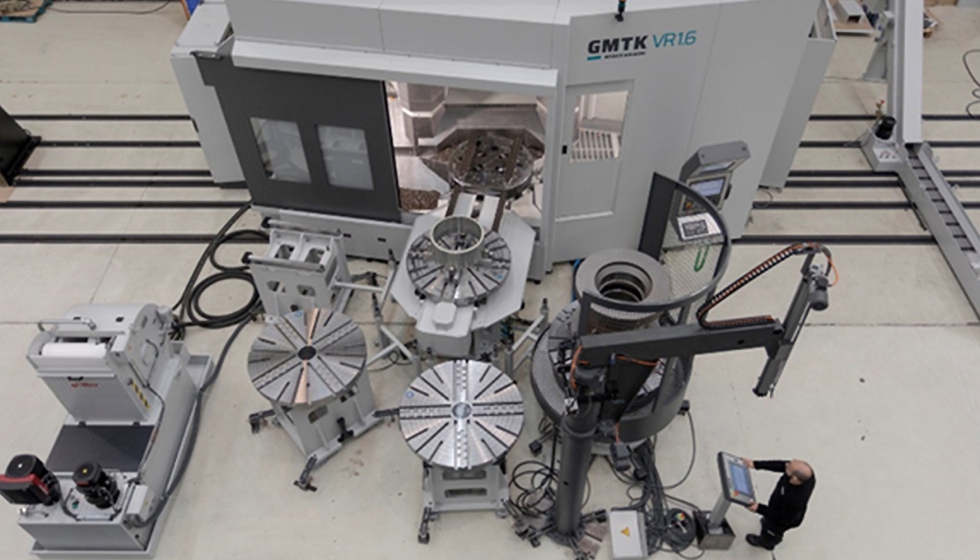

El Centro de Fabricación Avanzada Aeronáutica, cuenta entre sus equipos de investigación con un centro de torneado vertical GMTK VR2.4, el cual se destaca como una solución altamente flexible que cumple con los requisitos específicos de la industria, al mismo tiempo que presenta una configuración rígida, una alta dinámica y multifuncionalidad. Esta avanzada máquina sobresale tanto en operaciones de torneado como de fresado y taladrado, equipada con dos ejes lineales hidrostáticos y un eje C rotativo hidrostático. Esta capacidad de realizar múltiples operaciones en una sola máquina no solo mejora la eficiencia, sino que también reduce significativamente los tiempos de proceso de las piezas y la precisión.

GMTK VR2.4 instalada en el CFAA.

Se ha aportado al diseño una solución personalizada en base a un sistema robotizado para cambios de herramientas, portaherramientas y cabezales, que ofrece flexibilidad, precisión y productividad. Con un rango de trabajo máximo de 2400 mm de diámetro y una potencia de accionamiento de 56 kW, es ideal para la fabricación de componentes de revolución como discos y carcasas aeronáuticas. El centro de mecanizado GMTK VR 2.4 proporciona una eficiencia excepcional y fiabilidad para el manejo de geometrías complejas en la industria aeroespacial y eólica especialmente.

Un claro ejemplo de máquina multifuncional es el torno multiprocesos vertical VR1.6 instalado por GMTK en Mokveld Valves BV, Países Bajos. Han implementado con éxito un conjunto de soluciones para aumentar la productividad en la fabricación de válvulas críticas para la industria del gas, petróleo y agua. Entre sus capacidades es destacable la precisión obtenida en un área de trabajo con un volteo máximo de 1.600 mm, altura máxima de 1.600 mm y la capacidad de manejar piezas de hasta 6.000 kg. Esta máquina multifuncional ha permitido una automatización efectiva y una optimización del proceso de mecanizado, asegurando una mayor eficiencia en la producción de válvulas para aplicaciones críticas.

Optimización del proceso de rectificado.

Esta célula de fabricación proporciona una mayor flexibilidad y eficiencia en el proceso de producción. Asimismo, han realizado una optimización del proceso de rectificado mediante la incorporación de un sensor acústico en el diamantador y un controlador de consumo de potencia, reduciendo los tiempos de rectificado y el consumo de muelas.

Por último, el sistema de medición independiente con eje adicional paralelo al eje Z maximiza la precisión y repetitividad de la sonda, aumentando la fiabilidad y evitando cambios de cabezal o herramientas, lo que contribuye a una mayor productividad en general.

Conclusiones

El mundo cada vez más globalizado y los desarrollos en automatización y tecnología han favorecido una transformación desde los grandes sistemas de fabricación en masa hacia los sistemas diversificados en la producción de pequeños lotes. Esta configuración tan cambiante provoca de manera constante desajustes en las líneas de producción debido al desequilibrio entre máquinas al modificar la cantidad y duración de las operaciones. Las máquinas multitarea han avanzado hacia la fabricación híbrida entre el mecanizado y la fabricación aditiva con el impulso de la industria aeronáutica y que se está extendiendo a otro tipo de sectores. Los entornos multitarea, como las células robotizadas están avanzando hacia la industria 4.0 con softwares avanzados y sensorización para la captación de datos con el fin de mejorar la automatización y la eficiencia de los procesos. La multitarea, en síntesis, surge como solución al problema de adaptabilidad al cambio de demanda, al resolverse la aparición de tiempos muertos, el ahorro de superficie de trabajo y la adaptación a producir toda clase de productos. En un espacio de investigación, como el Centro de Fabricación Avanzada Aeronáutica, este tipo de configuraciones son esenciales para dar respuesta a multitud de propuestas de las empresas participantes, fabricantes de máquina-herramienta, fabricantes de herramientas y portaherramientas, metrólogos, suministradores de software, metalurgias y resto de socios.

Agradecimientos

Parte es estas actividades se han desarrollado dentro del proyecto CPP2021-008932 de acrónimo CRESCENDO, financiado por MCIN/AEI/10.13039/501100011033 y por la Unión Europea “NextGenerationEU”/PRTR. Otras actuaciones son parte del proyecto de I+D+i referencia RTC2019-007194-4 con acrónimo TASTE: Tecnologías aerodinámicas para turbofanes engranados, financiado por el Ministerio de Ciencia e Innovación y la Agencia Estatal de Investigación (MCIN/ AEI/10.13039/501100011033/). Proyecto DESPRO (ZL-2023/00832) cofinanciado por el Departamento de Desarrollo Económico, Sostenibilidad y Medio Ambiente del Gobierno Vasco a través del programa Hazitek y por el Fondo Europeo de Desarrollo Regional (Feder) de la Unión Europea. Proyecto Elkartek Lanverso (KK-2022/00065) sobre ‘métodos y algoritmos para la automatización en la digitalización holística inmersiva de la fábrica’. Programa de Ayudas Basque Digital Innovation Hub (BDIH)- Konexio 2022.

Referencias y enlaces web

- S. Kalpakjian, Manufactura, Ingeniería y Tecnología. 5a. ed., 5a. reimp. Mexico: Pearson Educacion, 2008.

- Jay Heizer, Barry Render, Dirección de la producción y de operaciones: Decisiones tácticas. 8a. ed. Madrid: Pearson Educación, 2007.

- Francisco Javier Amigo, Asier Fernandez Valdivielso, Pablo Fernandez De Lucio, Octavio Pereira Neto, Gorka Urbicain Pelayo, Freddy Corrales Lacayo, Luis Norberto Lopez de Lacalle Marcaide. ‘Influence of side Cutting Edge angle on the design of the chipbreaker: study of dymanic and high feed turning tools in Inconel718’. DYNA 98, no. 4 (2023). DOI: https://doi.org/10.6036/10876

- Mikel González, Adrián Rodríguez, Octavio Pereira, Unai López-Saratxaga, Luis Norberto López de Lacalle, Mikel Esparta, ‘Adaptive Edge Finishing Process on Distorted Features Through Robot-Assisted Computer Vision. Journal of Manufacturing Systems’ (2024) 74:41–54. Available at SSRN: https://ssrn.com/abstract=4594498 or http://dx.doi.org/10.2139/ssrn.4594498

- https://ezseries.mazakusa.com/smooth-control/

- https://es.dmgmori.com/productos/maquinas/additive-manufacturing/boquilla-de-polvo/lasertec-65-ded-hybrid

- https://www.okuma.eu/es/productos/por-proceso/torneado-y-fresado/serie-multus-b/multus-b400ii/

- https://www.youtube.com/watch?v=dNBQme_bLdM

- https://sprutcam.com/es/sprutcam-x-robot/

- https://www.zeiss.es/metrologia/productos/software/inspect.html

- https://www.gmtk.es/casos-exito/mokveld/