Discos de freno con revestimiento duro: una prueba de esfuerzo para el rectificado

La considerable presión de tiempo que imponen las nuevas leyes hace que sea especialmente importante garantizar una coordinación eficaz entre el diseño del proceso y las asociaciones de desarrollo resultantes. No obstante, esta prueba de resistencia para el sector podría resultar ventajosa en última instancia, especialmente ahora que la inversión se está desplazando hacia los vehículos eléctricos.

En la última conferencia sobre rectificado ‘Schleiftagung’ celebrada en Stuttgart-Fellbach, el profesor Eckart Uhlmann, del Instituto de Máquinas-Herramienta y Gestión de Fábricas IWF de TU Berlín, subrayó el impacto de la transición energética y de movilidad en las tecnologías de producción y fabricación, incluido el rectificado. La conferencia es un evento de alto calibre organizado por la WGP, la Asociación Académica Alemana para la Tecnología de la Producción. Componentes como los motores eléctricos, los sistemas de frenado de bajas emisiones y las cajas de cambios de alta eficiencia y bajo nivel de ruido de los vehículos eléctricos deben fabricarse en un tiempo eficiente y con una calidad garantizada, en línea con los exigentes requisitos de sostenibilidad económica y ecológica. Uhlmann, otro miembro del WGP, advirtió que esto sólo puede lograrse si se aprovecha todo el potencial de optimización de la tecnología de rectificado. Los discos de freno con revestimiento duro representan un buen ejemplo de ello. También es uno de los temas de tendencia en el próximo GrindingHub, que organiza la VDW (Asociación Alemana de Constructores de Máquinas-Herramienta) en Stuttgart del 14 al 17 de mayo de 2024.

Los nuevos materiales aumentan la complejidad del proceso de rectificado

Jannik Röttger explica los retos particulares que plantea el mecanizado de discos de freno con revestimiento duro. Este septiembre, se trasladó de un puesto de investigación en la Universidad RWTH de Aquisgrán a Salach, en el suroeste de Alemania, como nuevo jefe de Tecnología de Rectificado de Emag Maschinenfabrik: “En pocas palabras, lo que hacen los discos de freno con revestimiento duro en la rectificadora es exactamente lo mismo que hacen en un vehículo de bajas emisiones: crear un potente efecto de frenado sin pérdida de material”, afirma Röttger. “Sin embargo, en el proceso de rectificado tenemos que conseguir exactamente lo contrario. El objetivo es eliminar material en el menor tiempo posible para crear la geometría y las propiedades superficiales requeridas”.

Como explica el experto en rectificado, el revestimiento duro consiste en una matriz relativamente blanda, en la que los carburos actúan como material duro. Ambos materiales tienen propiedades de mecanizado fundamentalmente diferentes. Por regla general, las herramientas de rectificado se optimizan para el comportamiento de uno u otro material. El nuevo material convierte en un gran reto el desarrollo de discos de rectificado adecuados. Es muy complejo diseñar las propiedades estáticas y dinámicas de la máquina y los accionamientos del husillo debido a las fuerzas de proceso que intervienen.

Además, no sólo la composición volumétrica del material duro y de la matriz influye en las propiedades de mecanizado de la capa de material duro, sino también el proceso de recubrimiento.

En el caso de la soldadura por deposición láser, por ejemplo, Röttger cita parámetros del proceso como la potencia del láser y las velocidades relativas. La energía térmica del láser puede provocar la deformación del disco de freno. Esto debe tenerse en cuenta en el posterior proceso de rectificado. Por este motivo, toda la cadena de procesos posterior a la fundición de la pieza sin mecanizar —es decir, el torneado, el recubrimiento láser y el rectificado, así como las propiedades funcionales resultantes en el vehículo— debe considerarse y optimizarse como un sistema global.

Jannik Röttger, director de Tecnología de Rectificado en EMAG, explica que “los discos de freno con revestimiento duro en una rectificadora hacen lo mismo que en un vehículo de bajas emisiones: crear un potente efecto de frenado sin pérdida de materia”.

Soluciones de fabricación para toda la cadena de transformación

El Grupo Emag, que expone en GrindingHub, afirma que ofrece soluciones de fabricación para cada eslabón individual de la cadena de mecanizado tras el proceso de fundición. Esto le permite evaluar las interacciones específicas entre los distintos procesos de fabricación en sus propias máquinas de torneado, láser y rectificado. Según Jannik Röttger, los diseñadores, ingenieros de producción y científicos de materiales trabajan juntos en un equipo interdisciplinar de investigación y desarrollo para comprender las relaciones causa-efecto entre los parámetros de ajuste y resultado. También participan expertos externos, como científicos de la Universidad RWTH de Aquisgrán y desarrolladores de sistemas de revestimiento de HPL Technologies, una start-up de la Universidad RWTH de Aquisgrán.

Michael Wöhrle, director de Investigación y Desarrollo de Supfina Grieshaber, Wolfach, también está convencido de las ventajas de la colaboración interdisciplinar e interempresarial. La empresa empezó a desarrollar procesos para el rectificado de discos de freno con revestimiento duro ya en 2019. “Desde el principio, hemos sentido que una estrecha cooperación con nuestros socios de desarrollo es la única manera de cumplir con los requisitos Euro 7 de la UE dentro del plazo requerido”, dice Wöhrle. “Tuvimos que tantear el terreno: ver qué podían aportar los fabricantes de polvo, por ejemplo, considerar qué implican los distintos procesos de recubrimiento y, en última instancia, decidir qué es realista y qué puede descartarse por ser sencillamente demasiado caro para el mercado de masas”.

Supfina no descarta ninguna tecnología, pero se centra sobre todo en la soldadura por deposición láser y el proceso de pulverización en frío. Al principio, se reunían con los especialistas en revestimientos casi todas las semanas. “Estamos asistiendo a un ritmo de innovación sin precedentes”, afirma Wöhrle. Sin embargo, la constante incertidumbre sobre si el Gobierno hará cambios -y cuáles podrían ser- se considera una carga. No obstante, Wöhrle considera que la reducción de la contaminación por partículas es absolutamente esencial, tanto para la salud humana como para el medio ambiente. También admite: “Sin la nueva normativa, no estaríamos tan avanzados como ahora”.

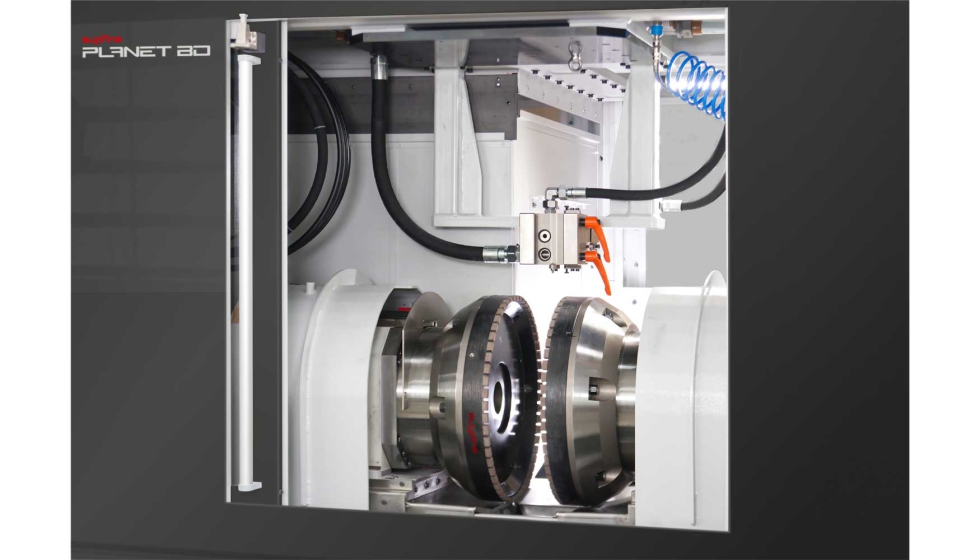

Rectificado a doble cara para un mecanizado económico

Cada año se fabrican en Europa casi 100 millones de discos de freno; aproximadamente la mitad se vende a fabricantes de vehículos, mientras que la otra mitad se destina al mercado de recambios. Los expertos suponen que la industria automovilística necesitará invertir miles de millones para producir discos de freno que reduzcan los niveles de polvo fino y sean ecológicos. “Hasta hace poco, algunos discos de freno eran tan baratos que se vendían por toneladas”, afirma Michael Wöhrle. “Ahora se han añadido a la mezcla materias primas y procesos caros, y con ellos el reto de desarrollar un producto adecuado para el mercado de masas”. Los fabricantes de máquinas prefieren el rectificado por las dos caras porque, según Wöhrle, garantiza el mecanizado simultáneo de ambas superficies del anillo de fricción, un alto rendimiento y tiempos de ciclo cortos. Supfina ha presentado recientemente una nueva máquina, la Planet BD, que ya utilizan varios clientes de renombre. Como señala Michael Wöhrle, se trata de una rectificadora desarrollada para un único producto, a saber, el disco de freno del futuro.

Este tipo de máquina también se utilizará para mecanizar discos de freno para coches eléctricos. En los vehículos puramente eléctricos, los frenos se accionan con mucha menos frecuencia y con menos fuerza, ya que la recuperación del motor suele proporcionar suficiente potencia de frenado. Sin embargo, esto conlleva el riesgo de que el sistema de frenos “infrautilizado” empiece a oxidarse, sobre todo en condiciones de lluvia. Los discos de freno revestidos también pueden ayudar a resolver este problema. El jefe de Desarrollo de Supfina, Michael Wöhrle, confía en que el revestimiento pueda adaptarse a los requisitos ligeramente inferiores en cuanto a potencia de frenado y número de ciclos de frenado. La cantidad de componentes caros en los revestimientos puede reducirse o sustituirse, lo que da como resultado un sistema algo más rentable, aunque con unas prestaciones ligeramente reducidas. La experiencia adquirida en la superación de la prueba de resistencia Euro 7 garantizará que los expertos en rectificado estén bien preparados para lograrlo.