Las industrias metalúrgicas ecológicas se reivindican en el ‘Bright World of Metals’

El tema principal de Bright World of Metals, celebrado con gran éxito del 12 al 16 de junio de 2023 en Düsseldorf, fue la transformación de la industria metalúrgica para que sea climáticamente neutra. Las empresas expositoras y las conferencias de expertos se centraron en las tecnologías y soluciones para la descarbonización, la sostenibilidad, la eficiencia energética y de los recursos, todo ello en el sentido de la economía circular en todos los pasos de la cadena de valor añadido, siguiendo un enfoque ‘de la cuna a la cuna’. Con la iniciativa ecoMetals, Messe Düsseldorf ya llamó la atención sobre esta evolución hace años. Esto se reflejó en la amplia oferta de los expositores en los stands de las cuatro ferias líderes Gifa, Metec, Thermprocess y Newcast. Un total de 63.262 visitantes internacionales siguieron la invitación al recinto ferial de Düsseldorf. Aproximadamente dos tercios de los visitantes procedían del extranjero y cerca de un tercio de fuera de Europa.

Las grandes ingenierías de sistemas metalúrgicos Primetals, Tenova y el grupo SMS presentaron en Metec vías tecnológicas para producir acero neutro para el clima, junto con las tecnologías necesarias. El objetivo de las empresas siderúrgicas es descarbonizar la producción en todas las fases del proceso. Sin embargo, por una buena razón, la prioridad es la descarbonización de la fase previa al proceso, la producción de arrabio. La mayor parte del arrabio se sigue produciendo en altos hornos de carbón, lo que hace que sea responsable de cerca del 85% de las emisiones de carbono de todo el proceso de producción de acero en una ruta convencional del alto horno al convertidor.

La reducción de las emisiones de carbono o incluso la neutralidad en carbono pueden lograrse siguiendo dos enfoques: Evitando las emisiones de dióxido de carbono (Carbon Direct Avoidance, CDA) o capturando y almacenando el dióxido de carbono (Carbon Capture and Storage) o utilizándolo (Carbon Capture and Utilization, CCU). Tanto Metec como Gifa se centraron en ambas vías de proceso, evitando y capturando los dióxidos de carbono.

La presencia de nuevas oportunidades que conlleva la descarbonización quedó ilustrada por los proyectos de nuevas empresas siderúrgicas. Hasta hace unos años, la construcción de nuevas acerías en Europa se consideraba impensable debido al exceso de capacidad mundial. En tiempos de cambio climático, esto ya no es así. Sobre todo, los grandes fabricantes de vehículos y sus proveedores ya se están asegurando contingentes de ‘acero verde’ con emisiones reducidas de carbono o futuro ‘acero neutro para el clima’. La primera acería climáticamente neutra H2 Green Steel, actualmente en construcción en el norte de Suecia, pretende ser uno de los nuevos modelos a seguir. Un proyecto emblemático, que el grupo de ingeniería de sistemas metalúrgicos SMS puede contar como propio.

En Metec, el competidor Primetals anunció un homólogo en el sur. Junto con la empresa española Hydnum Steel, Primetals anunció la construcción de una acería climáticamente neutra en Puertollano, Castilla. Hydnum Steel quiere utilizar energías renovables e hidrógeno verde producido localmente para convertirse en uno de los centros de producción de acero ecológico más importantes de Europa. La planta está concebida como una minifábrica con una planta de reducción directa para la producción de hierro esponjoso firme a base de gas natural, posteriormente hidrógeno, y acero eléctrico utilizando energía renovable. La transformación posterior tiene lugar en una planta de colada y laminación para la producción de bandas sin fin Arvedi ESP y en un complejo de laminación en frío. Los planes iniciales prevén la producción de 1,5 millones de toneladas anuales de fleje laminado en caliente, incluidas calidades de acero plano de alta resistencia para la industria del automóvil. Hasta 2030, la capacidad puede aumentar hasta 2,6 millones de toneladas de aceros planos laminados en caliente y en frío.

Los productores de acero establecidos, desde ArcelorMittal hasta voestalpine, también han tomado medidas para lograr la neutralidad climática. Las estrategias difieren, como se ve en los ejemplos de Thyssenkrupp Steel y Salzgitter: Salzgitter está pasando de la vía tradicional del alto horno al convertidor, a la producción de acero eléctrico. El objetivo es utilizar hidrógeno verde y reducción directa según el proceso energiron desarrollado por los ingenieros de planta italianos Tenova y Danieli para producir hierro esponja firme (hierro de reducción directa, DRI), que luego se licua de nuevo junto con chatarra añadida, utilizando un arco eléctrico que todavía tiene que construir Primetals. Thyssenkrupp pretende descarbonizar la producción de arrabio manteniendo la producción de acero mediante el proceso de convertidor al oxígeno (acería básica al oxígeno).

SMS está construyendo una planta de DRI en sus instalaciones de Duisburgo, según el procedimiento Midrex. A continuación, el DRI aún caliente se licua en un horno de fusión y se transfiere a la acería básica al oxígeno para su posterior procesamiento; de este modo, las recetas para producir acero permanecen inalteradas y Thyssenkrupp Steel puede conservar su ‘recetario del acero’, que contiene unos 2.000 tipos de acero diferentes.

El grupo SMS de Düsseldorf se centró en las formas de lograr una industria metalúrgica sostenible y orientada al futuro. Las tecnologías de descarbonización tanto para las plantas existentes (brownfield) como para la construcción de nuevas plantas (greenfield) fueron un punto central. Otros temas que encajan con el lema de la empresa ‘Turning Metals Green’ fueron la economía circular y la gestión integrada del ciclo de vida, por ejemplo, el reciclaje de baterías y chatarra electrónica.

Burkhard Dahmen, CEO del grupo SMS hasta el 30 de septiembre de 2023, dejó claro que no puede haber una estrategia única para la transformación de la industria siderúrgica internacional. En sus palabras, los emplazamientos de la industria siderúrgica son demasiado diferentes, las condiciones locales y geográficas difieren demasiado, por ejemplo, en lo que respecta a la calidad del mineral de hierro, la disponibilidad de electricidad verde e hidrógeno, así como la legislación política y las condiciones marco respectivas y los objetivos de sostenibilidad autoestablecidos por cada empresa siderúrgica. “Proteger el clima y gestionar un negocio rentable deben ir de la mano si queremos ver algún progreso significativo”, afirma Dahmen. La cartera de proyectos de descarbonización presentados en Metec abarca desde la modernización de un alto horno para convertirlo en un alto horno ‘azul’ de bajas emisiones de carbono que utiliza gas de síntesis, hasta la descarbonización de las fundiciones integradas mediante la adaptación de la producción de arrabio para pasar de los altos hornos de carbón a la reducción directa y las fundiciones, pasando por la construcción de acerías climáticamente neutras con reducción directa que utilizan hidrógeno verde en combinación con una producción de acero que utiliza energía renovable para los hornos de arco eléctrico. La electrificación de los altos hornos es de vital importancia para descarbonizar las plantas existentes. Con la tecnología Easymelt (electric-Assisted Syngas smelter) presentada en Metec por SMS, las emisiones de carbono pueden reducirse en más de un 50% en comparación con el funcionamiento básico del alto horno, y la tecnología puede implantarse en acerías integradas ya existentes. El concepto Easymelt se aplicará por primera vez en un alto horno de Tata Steel en Jamshedpur (India).

Con su cartera ‘Green Steel’, Primetals también estuvo representada en Metec con tecnologías de descarbonización. Este ingeniero de plantas internacional con sede en Londres es licenciatario de la tecnología de reducción directa Midrex, al igual que SMS. Primetals lleva a cabo proyectos de producción de arrabio respetuoso con el clima para voestalpine en Austria, por ejemplo. Para los dos proyectos GravitHy anunciados en Francia y Finlandia, Primetals está construyendo nuevas plantas de reducción directa “preparadas para hidrógeno” que funcionarán primero con gas natural y, en cuanto esté disponible, con hidrógeno procedente de energías renovables.

En colaboración con Primetals, el productor de acero ArcelorMittal, en su planta belga de Gante, está adoptando un enfoque alternativo para descarbonizar la ruta de los altos hornos mediante la captura y utilización de CO2. El proyecto Steelanol utiliza una planta CCU de captura y utilización de carbono para convertir las emisiones de los altos hornos en etanol, que puede utilizarse para producir combustible sostenible y otros bienes. La planta empezó a funcionar en mayo y fue construida por Primetals en colaboración con el socio tecnológico estadounidense LanzaTech, empresa líder en el sector de las tecnologías CCU. El primer etanol producido en Gante fue presentado por LanzaTech y Primetals en un acto conjunto celebrado en Metec. En cuanto la planta de Steelanol esté plenamente operativa, debería ser capaz de ahorrar 125.000 toneladas de emisiones de carbono al año y producir 80 millones de litros de etanol. “El objetivo del sector siderúrgico, alcanzar la producción neta cero hasta 2050, depende del desarrollo de tecnologías CCU revolucionarias”, afirma Alexander Fleischanderl, jefe del grupo de trabajo ‘Acero verde’ de Primetals. Incluso las acerías que pasen de métodos de producción más intensivos en carbono a nuevos métodos de producción, con la ayuda de la tecnología LanzaTech podrían utilizar una amplia gama de flujos de gas sin necesidad de realizar cambios significativos en las plantas. Se dice que esta flexibilidad es sumamente interesante para el futuro de la industria.

El competidor Tenova también se ha ganado una posición destacada en lo que se refiere a la transformación de la industria siderúrgica, gracias a su trabajo sobre la reducción directa Energiron En Düsseldorf, el ingeniero de instalaciones italiano presentó una amplia cartera de tecnologías. Las soluciones ofrecidas por los italianos van hasta la sustitución completa de la ruta del alto horno al convertidor por la reducción directa a base de hidrógeno y los hornos de arco eléctrico. Con la tecnología ‘energiron’, las emisiones de carbono durante la producción de DRI pueden reducirse paso a paso, pasando del uso de gas natural al uso parcial o total de hidrógeno. Como fabricantes de hornos de arco eléctrico, los italianos pueden señalar más de 2.000 referencias en todo el mundo y anunciar el horno de arco eléctrico alimentado con DRI más productivo del mundo.

Una segunda vía hacia la descarbonización de las acerías integradas es la que presenta la tecnología iBlue del ingeniero de instalaciones. Se trata de la sustitución de un alto horno por la reducción directa en combinación con un horno de baño de escoria abierto (OSBF) para producir arrabio líquido y escoria, comparable a los hornos de fundición de las SMS competidoras. El arrabio licuado de la planta DRI se transforma en arrabio líquido en una acería de oxígeno base. El OSBF es, en principio, un horno de arco sumergido (SAF), un subtipo de horno de arco eléctrico que se utiliza, por ejemplo, para producir aleaciones ferrosas.

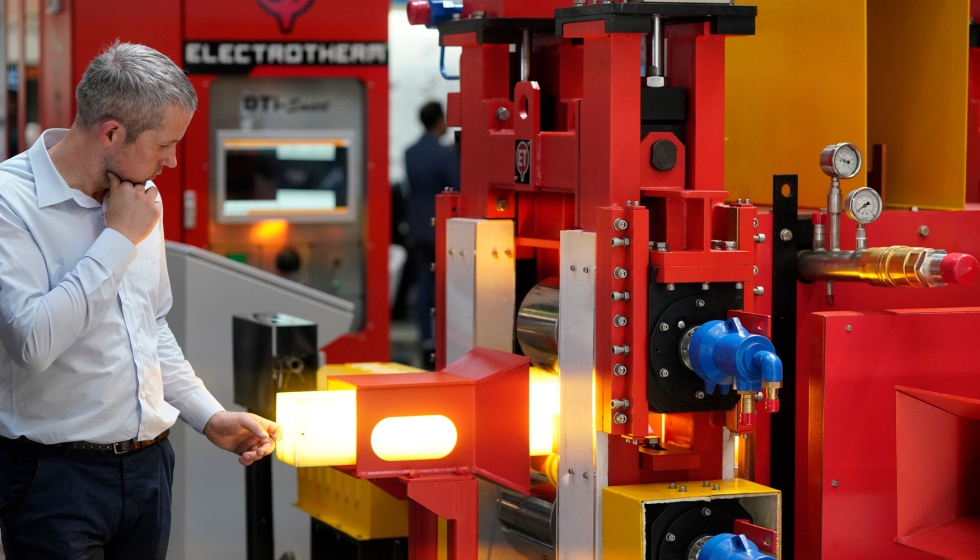

La sostenibilidad y la descarbonización también determinan el desarrollo en la empresa austriaca de ingeniería de plantas Andritz. Con un novedoso concepto de horno eléctrico, la división de negocio Andritz Metals está demostrando cómo ahorrar energía y reducir las emisiones en la industria siderúrgica. Para voestalpine Wire Rod Austria, la ingeniería de plantas austriaca ha desarrollado y construido un horno de cámara calentado eléctricamente. Con un volumen útil de 100 metros cúbicos, docenas de varillas de acero, cada una con una longitud de 18 metros, pueden calentarse hasta 1.200 °C al mismo tiempo y volver a enfriarse en una misma cámara. El agregado utiliza calefacción 100% eléctrica y consume hasta un 25% menos de energía de proceso en comparación con un horno clásico de campana con un quemador convencional de gas natural, y no genera emisiones directas de carbono in situ.

Otro paso hacia la descarbonización de la industria metalúrgica, según Andritz, es su enfoque ‘Green Steel Galvanizing Line’. El concepto de línea verde de galvanizado del acero consiste en sustituir los combustibles fósiles por una combinación de tuberías de chorro eléctrico de alta eficiencia y quemadores de hidrógeno.

Innovadoras tecnologías de quemadores en Thermprocess

Que la electricidad verde es una solución decisiva, pero no la única, para la descarbonización, fue un tema especialmente tratado en Thermprocess. La tecnología de procesos térmicos para la industria del acero y el aluminio es, por ejemplo, una de las principales competencias de Schlager Industrieofentechnik. El proyecto piloto de Schlager para el Grupo Bilstein en el emplazamiento de Hagen-Hohenlimburg, con el primer tratamiento térmico local neutro en carbono del mundo de aproximadamente 100 toneladas de acero laminado en frío, demuestra de lo que es capaz la innovadora tecnología de quemadores.

En colaboración con Schlager, Bilstein ha reequipado toda una campana de calentamiento compuesta por once quemadores con una potencia calorífica de 1.800 kW para utilizar hidrógeno en lugar de gas natural, sin ninguna pérdida de rendimiento. La tecnología de quemadores recibió un impulso decisivo en su desarrollo gracias a la impresión en 3D de Kueppers Solutions, fabricante líder de quemadores industriales, que hizo que el concepto estuviera listo para el mercado. El innovador y premiado quemador de doble combustible ‘iRecu’ fue uno de los muchos aspectos destacados de Bright World of Metals, y entretanto ha sido nominado para el premio alemán del futuro Deutscher Zukunftspreis 2023.