Un ‘toque más ligero’ para la industria de la automoción

Sangram Dash, director de Aplicaciones de Productos de Fresado Intercambiable de Sandvik Coromant

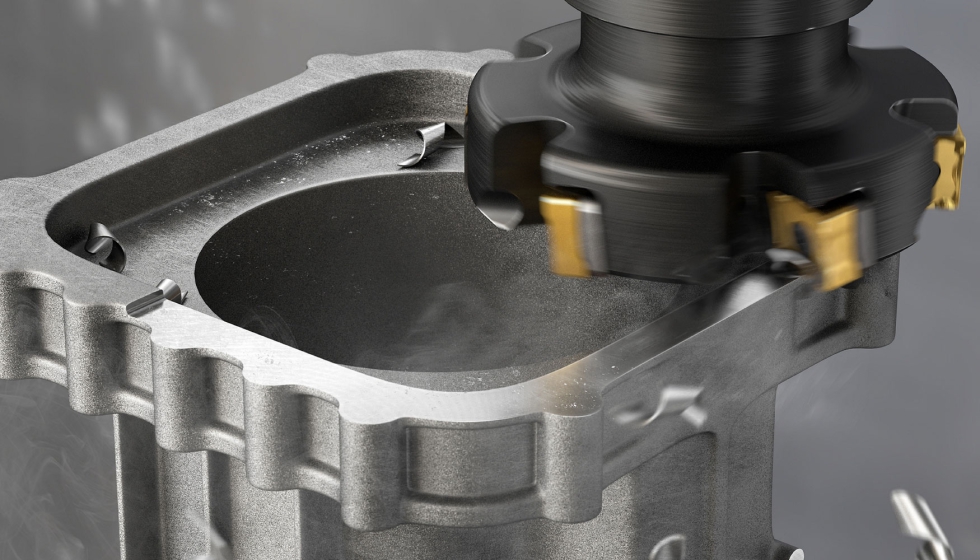

08/09/2023Según el Consejo Internacional sobre Transporte Limpio, los vehículos más ligeros emiten menos emisiones de CO2. Los fabricantes de automóviles tienen la responsabilidad de producir componentes más eficientes en cuanto al peso pero, junto con metales más ligeros como el aluminio, sigue siendo popular el uso de aceros inoxidables más pesados, el hierro fundido y el acero forjado. Para que estas piezas más pesadas sean más ligeras hay que mecanizarlas con tolerancias más estrechas y diseños más complejos, pero esto requiere un ‘toque ligero’. CoroMill MF80, más ligera y de corte más cerrado, permite un fresado en escuadra y un planeado más económicos.

Según el informe Fact Sheet: Europe (Hoja informativa: Europa), el Consejo Internacional sobre Transporte Limpio afirma que: “Dada la correlación directa entre peso y masa, cuanto más pesado es un vehículo, mayor es su consumo de combustible y sus emisiones de CO2. Por tanto, reducir la masa es una forma eficaz de reducir las emisiones de un vehículo”.

Una forma de conseguirlo es el ‘aligeramiento’, que consiste en fabricar coches y camiones menos pesados para mejorar el consumo de combustible y la conducción. El estudio Lightweight, heavy impact (Peso ligero, fuerte impacto) de McKinsey & Company calcula que “las medidas de aligeramiento pueden ayudar a reducir las emisiones de CO2 hasta cierto punto (aproximadamente 0,08 g de reducción de CO2 por kilogramo ahorrado)”. Y continúa: “Si un fabricante de equipos originales (OEM) consigue reducir el peso del vehículo en 100 kg, ahorra aproximadamente 8,5 g de CO2 cada 100 km”.

El ejemplo ilustra cómo el aligeramiento puede beneficiar al rendimiento del vehículo. No obstante, si bien los fabricantes de equipos originales apuestan por materiales más ligeros, como el aluminio, el aligeramiento no consiste simplemente en elegir el material que pese menos. Los materiales más populares para piezas de automoción, como los aceros forjados, el cromo cobalto, el Inconel o las fundiciones gris y nodular, siguen predominando, aunque pesen más que el aluminio y el magnesio.

En su lugar, los fabricantes deben diseñar estos metales ‘pesados’ para que sean una alternativa ligera y resistente a los metales más ligeros. Eso significa producir piezas próximas a la forma final en diseños más complejos. Es más, muchos de estos diseños exigen una acción de corte más ligera para minimizar el impacto en la herramienta y garantizar que el componente mantenga su forma.

El reto para los OEM es fabricar estos componentes más complejos con la máxima calidad y una alta productividad. Pero, ¿cómo pueden los fabricantes lograrlo al tiempo que cumplen la normativa sobre emisiones y mantienen un bajo coste por pieza? La respuesta reside en las soluciones de herramientas más fiables, precisas y productivas.

El ángulo recto

Los fabricantes de automoción deben esforzarse por superar a la competencia en el mecanizado de piezas próximas a la forma final a partir de materiales ISO-P resistentes. Conseguirlo depende de la elección de la herramienta de corte. Por ejemplo, las herramientas de corte con ángulos de avance de 90 grados generan fuerzas de corte radiales y, lo que es más importante, transfieren más energía de corte fuera de la pieza. Esto resulta especialmente indicado cuando se mecanizan piezas con paredes más delgadas o formas próximas a la final.

Esto nos lleva al fresado en escuadra, una aplicación de fresado básica, pero versátil que se recomienda cuando es necesario producir una variedad de componentes y para eliminar rápidamente grandes cantidades de material de la pieza de trabajo. Con el fresado en escuadra, la herramienta crea un plano y una superficie de escuadra simultáneamente, por lo que se prefiere un ángulo de 90 grados con respecto a la pieza. Se pueden utilizar otros ángulos en función de la aplicación, pero es esencial utilizar el ángulo correcto para evitar desviaciones no deseadas entre la fresa y la pieza.

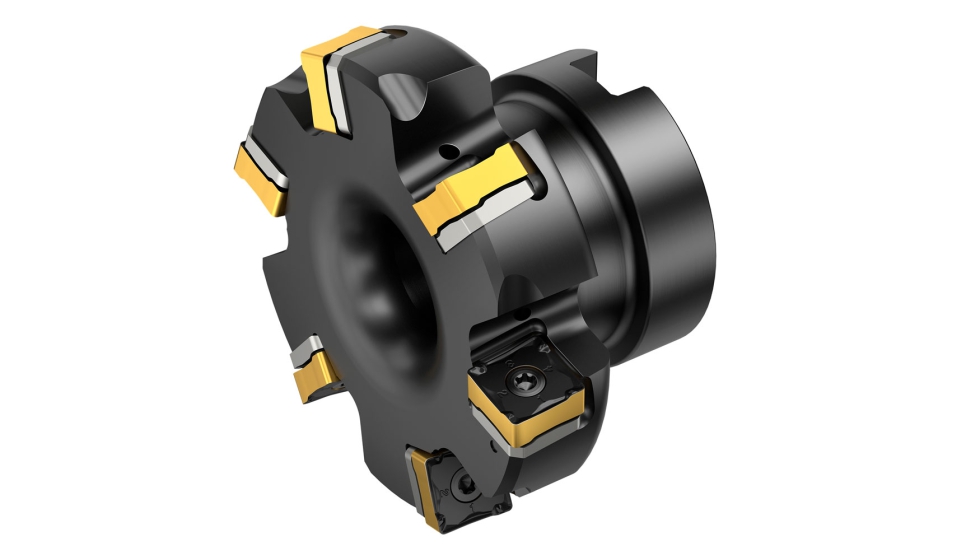

En el mercado, se pueden encontrar varias plaquitas de fresado en escuadra diseñadas para un ángulo de fresado de casi 90 grados. Generalmente, estas plantillas tienen ocho filos —cuatro en la parte delantera y cuatro en la trasera) para producir la escuadra y el plano simultáneamente— o seis, en algunos casos. Sin embargo, los especialistas en herramientas de Sandvik Coromant consideraron que había espacio para un nuevo concepto de fresado en escuadra que aportara ventajas en cuanto a vida útil y productividad, así como beneficios económicos, para sus clientes.

El resultado fue la CoroMill MF80, diseñada para aplicaciones de fresado de automoción en materiales ISO-K e ISO-P. Las plaquitas tienen ocho filos de corte, protección de viruta y microgeometría optimizada para una mejor seguridad y evacuación de la viruta, así como un filo Wiper para un acabado superficial superior. El filo de corte está inclinado para una acción de corte suave y fuerzas de corte bajas, lo que lo hace ideal para piezas de pared delgada y reglajes de máquinas con estabilidad limitada. Basado en una plataforma tecnológica similar a la CoroMill 345 actual, este nuevo concepto de fresado ofrece un cuerpo de fresa un 40 % más ligero, con protección de cuñas y un elevado número de plaquitas para un mecanizado seguro y estable, incluso en aplicaciones de voladizo propensas a las vibraciones.

El ángulo de aproximación de 89,5 grados permite a la fresa multifilo trabajar cerca de la fijación durante el mecanizado. El ángulo de casi 90 grados también reduce las fuerzas axiales, lo que mejora el fresado en componentes de paredes delgadas y fijaciones débiles sin vibraciones ni sacudidas. Esto no solo mejora la precisión y la utilización de la máquina, sino que también garantiza una vida útil prolongada con menos residuos.

Pruebas de rendimiento

El rendimiento de la CoroMill MF80 se ha probado frente a fresas de la competencia en el mecanizado de materiales ISO-K e ISO-P. Veamos en primer lugar la prueba de rendimiento ISO-K, en la que la herramienta de la competencia y la CoroMill MF80 se utilizaron cada una en una aplicación de desbaste, para producir transmisiones y soportes a partir de una pieza de hierro con grafito esferoidal (SG) ISO-K GJS400/K3.1.C.UT).

Ambas herramientas se emplearon con los mismos datos de corte, incluida una velocidad del husillo (n) de 1000 revoluciones por minuto (rpm), una velocidad de corte (vc) de 250 metros por minuto (m/min) y un avance de la mesa (vf) de 1200 milímetros por minuto (mm/min). Cada fresa fue probada con una profundidad de corte radial (ae) de 20-80 mm y una profundidad de corte axial (ap) de 2-3 mm. Había una ligera diferencia en el avance por diente (fz), 0,24 mm para la fresa de la competencia y 0,3 mm para la CoroMill MF80.

Al final, la fresa de la competencia produjo diez componentes en 55 minutos antes de mostrar signos de desgaste. En cambio, la CoroMill MF80 funcionó durante 82 minutos y produjo 15 componentes en ese tiempo. El resultado para el cliente fue un aumento de la vida útil del 54 % utilizando la fresa de Sandvik Coromant.

En otro caso, la CoroMill MF80 se utilizó frente a una fresa de la competencia en una aplicación de fresado en escuadra de desbaste para producir piezas de bombas y válvulas a partir de una pieza de acero al carbono ISO-P (DIN 1.0619). De nuevo, las fresas funcionaron con idénticos datos de corte: una n de 500 rpm, una vc de 125 m/mm, una ae de 15/50 mm y una ap de 5 mm y un fz de 0,15 mm, con una excepción, el vf. La fresa de la competencia funcionó a 375 mm/min y la Coromill MF80 funcionó a 600 mm/min.

En este caso, la fresa de la competencia produjo nueve piezas, mientras que la CoroMill MF80 produjo 15, lo que supone un aumento de productividad del 60 %. En cuanto a la vida útil, tras 40 minutos de mecanizado, en la CoroMill MF80 solamente se observaba desgaste por astillado y la fresa ofrecía un aumento de la vida útil del 67 %. Para el cliente, la ventaja clave en este caso fue que la protección de la fresa y el elevado número de filos de la plaquita pueden reducir el coste por pieza en aplicaciones de desbaste o fresado en escuadra. Procesos como estos serán esenciales para ayudar a los fabricantes a producir vehículos que cumplan las estrictas normativas sobre emisiones de CO2, manteniendo al mismo tiempo un menor coste por pieza.