Cómo convertir el arte de la alimentación de piezas en un sistema industrial estándar listo para usar

EYE + de Asyril, que comercializa Larraioz, es la solución flexible e innovadora que resuelve los problemas de las antiguas formas de alimentación de piezas a granel.

Introducción a los alimentadores de piezas

Los sistemas automáticos son deterministas, lo cual permite planificar la producción y asegurar los resultados. Este determinismo exige que, en el caso de la alimentación de piezas, estas se encuentren dónde se espera y como se espera. Y aquí radica el problema, un saco de piezas está en las antípodas de lo que un sistema automático requiere. En cambio, para un humano, extraer una pieza de una bolsa y posicionarla como corresponde es algo muy sencillo, de hecho, forma parte del entrenamiento de un bebé.

Como no hay bebés en las fábricas y el objetivo es que los operarios trabajen en tareas que aporten valor al producto, el ingenio humano ha ido dando distintas soluciones a este reto.

Mecanización de la alimentación de piezas

Inicialmente, y aún ahora en demasiados casos, el hombre formaba parte de la máquina como interfaz entre el mundo desordenado y ella, además de integrar su inteligencia y sensores (tacto, vista, etc.) para regular el funcionamiento de la máquina. En este contexto no existía aún la necesidad de descargar al operario de tareas inútiles, pero la introducción de máquinas cada vez más capaces y autónomas fue dejando al operario simplemente como un componente que introducía y extraía piezas de la máquina.

Conforme las cadencias de producción se incrementan, el hombre empieza a alcanzar su límite físico y mental produciéndose lesiones y fallos en la cadena productiva. El hombre pasa a ser el cuello de botella y limitar la capacidad productiva. Es aquí cuando comienzan a aparecer los cargadores de piezas mecánicos y otra serie de artilugios que con una carga previa de piezas por el operario, permiten trabajar de forma desatendida a la máquina, lo que se puede denominar ‘alimentación por lotes’. Esta solución sigue siendo dependiente del operario y enseguida se muestra insuficiente y solo válida para cadencias pequeñas y piezas concretas.

La culminación tecnológica de estos sistemas mecánicos viene de la mano de los alimentadores por vibración. Auténticas obras de arte industrial, realizadas por artesanos que comprenden cómo se comportan dinámicamente las piezas a alimentar. Son capaces de separar piezas a granel y alimentarlas orientadas de forma unitaria combinando vibración, soplidos de aíre comprimido y obstáculos mecánicos. Estos sistemas, aún vigentes hoy, son soluciones muy eficaces que permiten cadencias altas y proporcionan el determinismo que los sistemas automáticos requieren.

Durante muchos años han reinado en solitario, no existiendo ningún otro sistema que los pudiese batir, hasta tal punto que, si no se podían alimentar con estos sistemas, solo les quedaba la posibilidad de alimentar de forma manual o por lotes con carga manual.

No obstante, estos alimentadores tienden a atascarse. Su regulación es manual e imprecisa, lo cual hace que tenga que depender del artesano para adaptar la máquina a cualquier cambio que aparezca en la pieza (y esto, no suele ser posible). Además, consumen mucha energía, son ruidosos, y hacen falta varios alimentadores para cada cambio de pieza durante la producción.

La alimentación inteligente

De las grandes series de piezas se ha ido pasando a series más cortas, de tener pocas referencias a tener un gran número de referencias, de productos almacenados al just in time.

Todos estos cambios, a día de hoy, hacen que el concepto de alimentador mecánico no se adecue a estos requisitos productivos. Es necesario algo que se asemeje al humano en cuanto a adaptabilidad pero que lo mejore en velocidad y precisión. Es aquí donde nace el concepto de alimentación robotizada con visión artificial, es decir, la alimentación de piezas inteligente.

Por ejemplo, una implementación simple es la siguiente: básicamente se depositan en un transportador de banda unas cuantas piezas, que son inspeccionadas por el sistema de visión y le determina al robot la localización de las piezas, así como cuales puede coger y cuáles no. El rendimiento es bajo, dado que las piezas una vez en la banda se quedan como han caído: unas sobre otras, sin la distancia necesaria entre cada una de ellas para ser cogidas y orientadas de mala forma. Lamentablemente para el manejo de estos sistemas es necesario el tener conocimiento de visión artificial y robótica, lo cual es un problema por la carencia de técnico especialistas en el mercado.

La propuesta de Asyril: Eye+

Visto lo anterior, se puede hacer la carta de los reyes para obtener un sistema de alimentación automático ideal capaz de alimentar cualquier pieza, con cualquier geometría, que me posicione las piezas e indique al robot donde se encuentra...y por supuesto, que lo pueda usar y ajustar cualquier persona sin tener conocimientos en robótica y visión artificial. Pues existe. Lo único que no te lo van a traer los reyes, sino Asyril y se llama Asycube con Eye+.

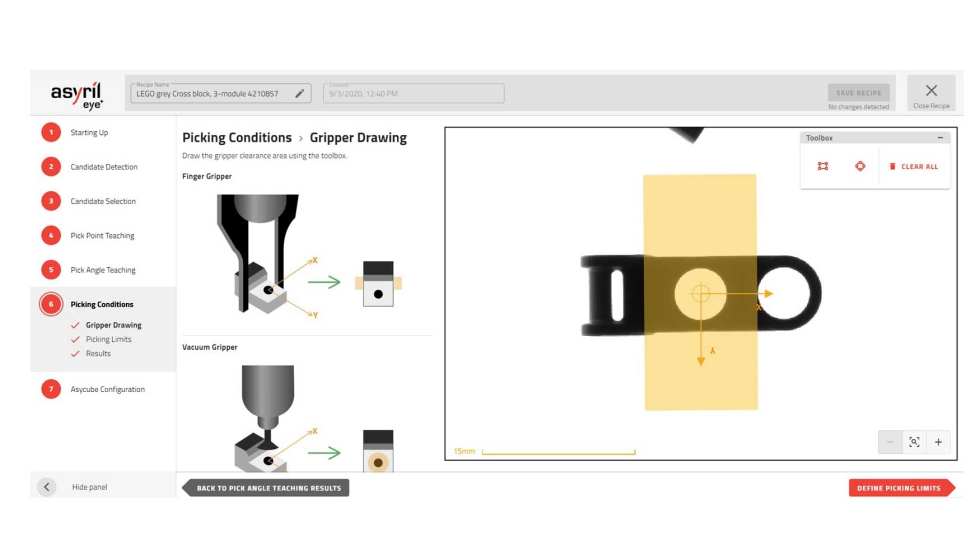

Se usa la tecnología más robusta en cada fase del proceso de alimentación bajo un solo interfaz de usuario que oculta a este las tecnologías subyacentes, y siguiendo 7 pasos guiados dejar el sistema listo para producción.

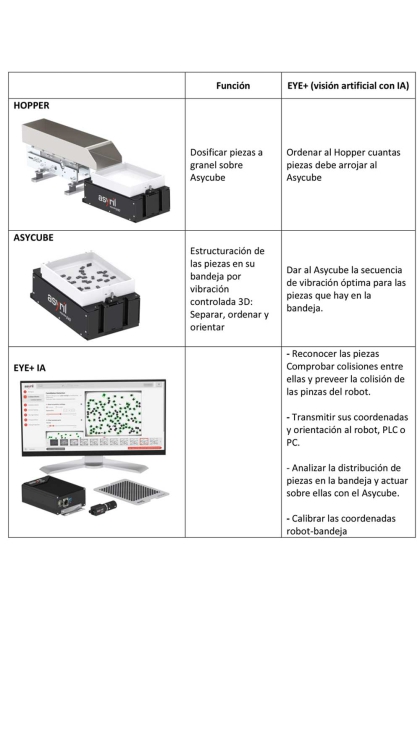

Cómo funciona

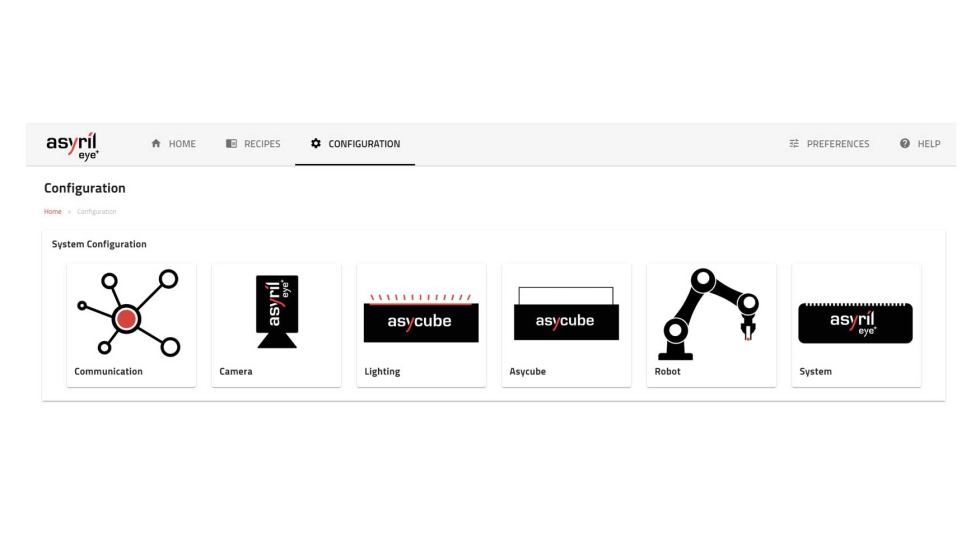

Basta con enchufar los cables con conectores entre sí y dar tensión. Desde un navegador web se realiza la conexión a la dirección IP que indica el manual, sin instalar nada, y ya se pueden empezar a trabajar. Primero hay que definir los parámetros:

Y después crear la receta siguiendo paso a paso lo que indica el asistente.

Una vez en producción se monitoriza el funcionamiento.

El cambio de referencia

Un cambio de pieza supone simplemente el indicarle a Eye+ qué receta debe usar y, a veces cambiar la bandeja, en total en menos de un minuto está el sistema listo para producir.