Mecanizado de componentes de turbomaquinaria mediante abrasivo

En el sector manufacturero, hay muchos aspectos a analizar: el material, el proceso productivo, las herramientas de fabricación, la máquina etc. En el caso del material, cada vez son más comunes las aleaciones de materiales que dan como resultados materiales nuevos con mejores características; en el caso de las herramientas, existen diversas maneras de mejorarlas, el recubrimiento, el sustrato o incluso la aplicación de tratamientos de filos; y otro aspecto a considerar es qué tipo de proceso de mecanizado emplear para la fabricación del componente. Es en este último caso donde se centra el trabajo actual, en donde se quiere implementar el Mecanizado Super Abrasivo en el mecanizado de componentes de geometría compleja, como el caso de los compresores de tornillo sin fin o screw rotors.

Los compresores de tornillo sin fin se tratan de un par de engranajes especiales formados por dos rotores helicoidales paralelos, uno hembra y otro macho, que engranan uno con el otro al girar. La interacción de ambos preserva el contacto tangencial que, debido a la naturaleza helicoidal de ambas partes, se logra a lo largo de una hélice. Esta hélice de contacto cambia con el tiempo, lo que hace que el fluido/gas confinado en las cavidades se transfiera en la dirección axial. La geometría de los rotores de tornillo puede variar dependiendo del número de lóbulos de cada rotor, el perfil básico del rotor y las proporciones relativas de cada segmento de lóbulo del rotor, sin embargo, geométricamente los límites de los rotores de tornillo son siempre superficies helicoidales.

Figura 1. Compresores de tornillo sin fin. Izquierda macho, derecha hembra.

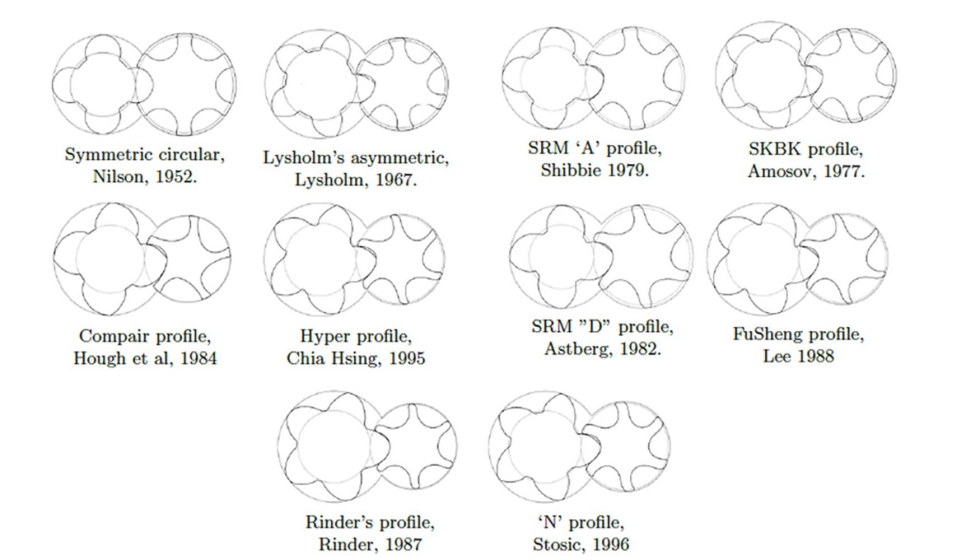

Estos tipos de componentes se llevan empleando en la industria más de 70 años. En cuanto a la etapa de diseño, se pueden encontrar muchos tipos distintos de rotores, los más empleados a día de hoy se pueden ver en la Figura 2. En cuanto a la etapa de diseño de los mismos, el enfoque preponderante es emplear el diseño de uno de los dos rotores y considerar su movimiento relativo con respecto al otro rotor como variable desconocida. Reduciendo así el cálculo a un problema de engranajes de 2D. Por lo tanto, el otro rotor se define como una envolvente de la familia de posiciones de un parámetro del primer rotor bajo un movimiento cicloidal. Uno de los aspectos que más hay que tener en cuenta es la generación de una geometría de transición suave entre rotores, ya que el rendimiento de los mismos estará influenciado por esto mismo.

Dado que se trata de unos elementos con muchos años de uso y fabricación, hemos querido presentar un nuevo enfoque global para todo el proceso de producción de los mismos. Partiendo de los diseños CAD de rotores tanto simétricos como no simétricos, aplicando un algoritmo matemático para el cálculo de las trayectorias de mecanizado y la herramienta de corte y, realizando el mecanizado mediante herramientas abrasivas personalizadas para cada uno de los rotores. De forma resumida se puede listar de la siguiente manera las etapas de este nuevo enfoque:

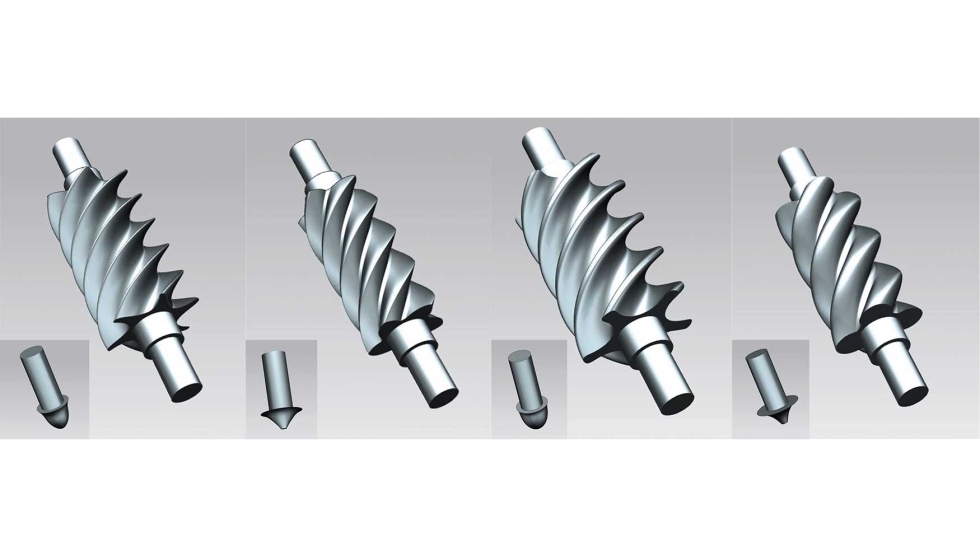

- Diseño CAD de los compresores de tornillo sin fin: se ha modelado tanto del rotor hembra como del rotor macho. A su vez, también se han realizado 2 diseños distintos, unos con perfiles simétricos y otro con perfiles no simétricos.

- Aplicación del algoritmo matemático de cálculo de trayectorias y geometría de herramienta: mediante este algoritmo matemático, a través de un proceso iterativo, se calcula la herramienta que mejor se adapta a la cavidad de cada rotor, así sus trayectorias de mecanizado. Todo esto se realiza hasta obtener unos valores de desviación dimensional aceptables para el acabado superficial.

- Fabricación de las herramientas de forma personalizadas: para cada una de las cuatro tipologías de rotores distintos se han fabricado mediante operaciones de mecanizado dichas herramientas. Las cuales, posteriormente, se han enviado a ser electrodepositadas con partículas abrasivas, para de esta manera ser herramientas de Mecanizado Super Abrasivo (SAM).

- Simulación de las operaciones de mecanizado: comprobar los límites de la máquina, ya que se tratan de componente muy curvos y pueden existir colisiones entre diversos elementos. Además, también se han comprobado que las trayectorias sean suaves y constantes.

- Mecanizado de los compresores de tornillo sin fin: por último, está el mecanizado de los componentes diseñados mediante herramientas convencionales y finalmente emplear herramientas abrasivas en las operaciones de acabado.

Diseño CAD de los compresores de tornillo sin fin

En cuanto a los diseños CAD, lo que se ha hecho en los dos casos de estudio, se ha diseñado el rotor macho con una serie de características específicas y en base a ese diseño se ha diseñado el rotor hembra. En primer lugar, se ha dibuja el perfil de un lóbulo y en función de las características del rotor, se ha generado un patrón de geometría mediante el cual se ha generado el resto de lóbulos, ya sean de perfil simétrico o asimétrico. Posteriormente, teniendo en cuenta la longitud del rotor y el ángulo de la hélice, se ha proyectado y rotado el perfil de la sección del rotor. Finalmente, se ha extruido la sección de los lóbulos a lo largo de una curva base, que es la hélice del rotor.

Mediante esos pasos se es capaz de generar el cuerpo del rotor de tornillo sin fin, al cual después se le han añadido unos salientes cilíndricos para que puedan ir apoyados en agujeros en sus respectivos dispositivos.

Aplicación del algoritmo matemático de cálculo de trayectorias y geometría de herramienta

Una vez se tiene el modelo CAD, se aplica un algoritmo desarrollado por el centro de investigación en matemáticas aplicadas BCAM y el Grupo de Mecanizado de Alto Rendimiento del Departamento de Ingeniería Mecánica de la Universidad del País Vasco. Este algoritmo tiene dos funcionalidades, la primera de ellas es calcular las trayectorias de mecanizado óptimas que minimicen el número de pasadas y el tiempo de mecanizado, como la mayoría de algoritmos, pero en este caso, la diferencia viene en que también calcula la geometría de la herramienta que mejor se adapta para realizar un mecanizado de doble flanco en ambos lados del valle a la vez. De esta forma, nos aseguramos reducir el tiempo de mecanizado de manera drástica, ya que el acabado se realiza en una sola pasada, acabando ambos lados de manera simultánea.

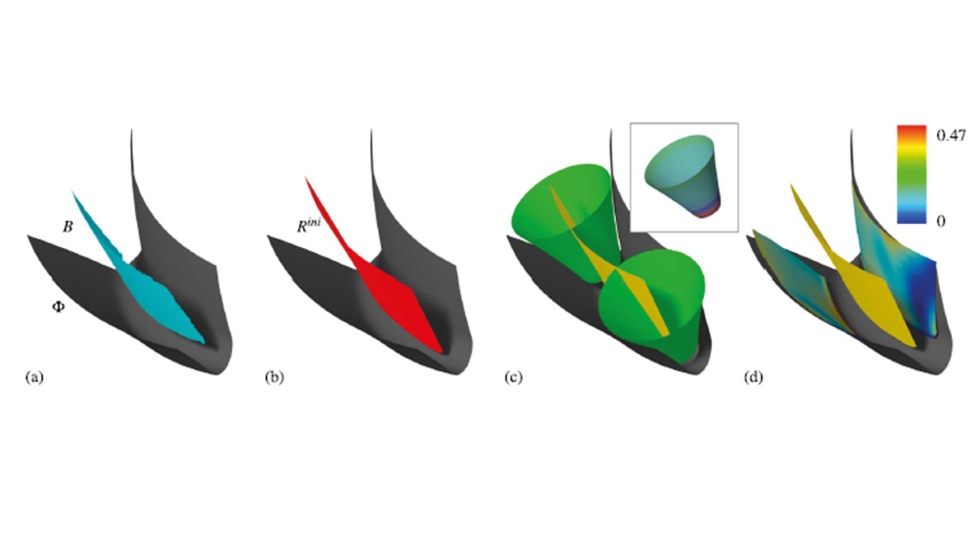

El algoritmo matemático se divide en 2 etapas, entre las que se encuentran la aproximación (i) y la optimización (ii). En la primera etapa, en la de aproximación, lo primero que se realiza en la división de la superficie de la cavidad interdental en dos mitades (S1, S2), las cuales son calculadas mediante la bisectriz (B) de la superficie de forma libre. Después, se genera una nueva superficie reglada (R) que se adapte a las superficies generadas por el corte con la bisectriz. La superficie reglada está constituida por una familia de líneas rectas de un solo parámetro y puede parametrizarse como R(s, t), donde el parámetro s está en la dirección de la línea y t es el tiempo (o pseudotiempo).

Para realizar una primera aproximación de la geometría de la herramienta hay que seguir el siguiente proceso: partiendo de un valor fijo de s, se calculan los puntos más próximos a las superficies S1 y S2. Estos puntos serán las aproximaciones de las superficies regladas a la superficie primitiva de la cavidad interdental. Mediante ese cálculo se obtienen 2 funciones de distancia d1(t) y d2(t). A continuación, se realiza una división de las funciones en n muestras y se promedia los valores, de esta manera se obtienen una primera aproximación de la geometría de la herramienta, para un valor específico de s. Aplicando esto para varios valores de s, se obtiene una función radial r(s) que describe una familia de esferas; su envolvente será la forma inicial de la herramienta.

Una vez concluida la etapa de aproximación, se procede con la optimización simultánea tanto de R (Superficie Reglada) como de r(s). Los puntos de control de ambas variables son las variables de optimización. La función objetivo tiene varios fines que cumplir, tales como un término que intenta encontrar las distancias iguales a S1 y S2, o el requerimiento de que el eje se mueva perpendicularmente a su dirección.

Fabricación de las herramientas de forma personalizadas

Siendo los dos de la derecha tornillos sin fin simétricos y los de la izquierda los no simétricos.

Simulación de las operaciones de mecanizado y medición de los resultados

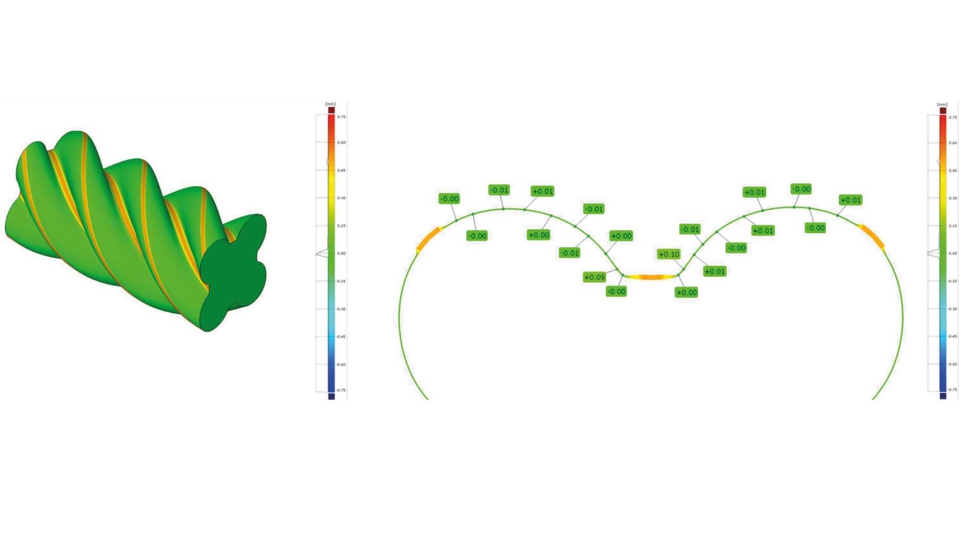

Una vez realizado los cálculos mediante el algoritmo matemático para el cálculo de las trayectorias y geometría óptima de la herramienta, se ha ido comprobando virtualmente los resultados teóricos que se pretenden obtener. Para ello, se ha realizado una comparativa entre cuerpos sólidos, por un lado, el archivo CAD original en formato step y, por otro lado, el bruto resultante de las operaciones en formato stl. De esta forma se consigue una imagen a colores en la que se puede comprobar la desviación dimensional teórica esperada, y ver si se adapta a las tolerancias requeridas para este tipo de componentes.

Mecanizado de los compresores de tornillo sin fin

En la actualidad nos encontramos inmerso en las primeras pruebas de mecanizado, intentando resolver los problemas de vibración debido a los altos voladizos de la pieza, la cual mide aproximadamente 200mm de voladizo.