La fragua catalana

La fragua artesana ha evolucionado mucho en los últimos siglos y su desarrollo ha ido estrechamente ligado a los avances tecnológicos y a la aparición y disponibilidad de nuevos materiales a lo largo de la historia. Así, en los inicios de la forja, como proceso productivo, las sociedades eran muy dependientes de sus productos, pero en especial destacan las industrias de herramientas, clavos, elementos de guerra y productos de cerrajería, entre otros. En Catalunya se dio produjo la diferenciación de un proceso de forja artesana caracterizada por el material producido, así como el proceso usado por los fraguadores y su técnica. Estos factores diferenciales dieron lugar a una denominación concreta que ha perdurado en el tiempo: la fragua catalana.

La fragua catalana era un proceso productivo de forja artesana desarrollado mayoritariamente al norte y noroeste de Catalunya. Las fraguas se situaban en situaciones montañosas próximas a ríos para aprovechar la fuerza del agua, además de ubicarse cerca de los puntos de extracción de las materias primas, algo que para los fraguadores era vital. El proceso de reducción de los minerales de hierro, para obtener hierro metálico como producto principal, producía un material característico, consistente en un producto férrico de bajo contenido en carbono de muy alta calidad llamado masser.

![Figura 1. Instalación convencional de fragua catalana, según un grabado de V. Serra [1] Figura 1. Instalación convencional de fragua catalana, según un grabado de V. Serra [1]](https://img.interempresas.net/fotos/2663906.jpeg)

Materias primas

Las materias primas que se utilizaban en el proceso catalán por parte de los fraguadores era el óxido férrico hidratado (de formulación FeO(OH)·nH2O) y óxido de hierro sin hidratar, Fe2O3. En el caso del óxido de hierro sin hidratar, los fraguadores dejaban los minerales a la intemperie con el único objetivo de obtener el mineral hidratado, ya que este producto, al deshidratarlo mediante un proceso de horneado, quedaba con una porosidad elevada que confería una mejor superficie para reaccionar con el resto de productos durante la reducción del mineral. Estos minerales eran directamente extraídos de afloramientos próximos a la localización de las fraguas, los cuales hoy están agotados por la gran actividad de extracción realizada durante los años de vida de las fraguas.

Por otro lado, en lo que atañe al carbón utilizado en el proceso, se usaba de tipo vegetal objetivo a partir de leña de pino, el tipo más común en los alrededores de las fraguas. Este carbón vegetal tenía una característica de porosidad, pureza y bajo contenido en sales, así como un porcentaje muy elevado en carbono, lo que lo convertían en perfecto para el proceso que se llevaba a cabo en la fragua para obtener el producto final, muy valorado.

Para hacer una breve descripción de la elaboración del carbón, sin entrar en detalles, indicar que el proceso de obtención se basaba en colocar la leña en forma de túmulo semiesférico, con una base de piedras (respiradores de base) y recubierto de hojas prensadas, por encima de las cuales se colocaba tierra y piedras para favorecer un proceso de ignición de leña en deficiencia de aire y, por lo tanto, oxigeno. El proceso era lento y si el humo que salía del túmulo era blanco, indicaba que se eliminaba mucha cantidad de vapor de agua. A partir de aquí, se producía la destilación de ácido pirolignoso y de productos bituminosos (que se evidenciaba por el color azulado del humo).

Equipos y elementos técnicos

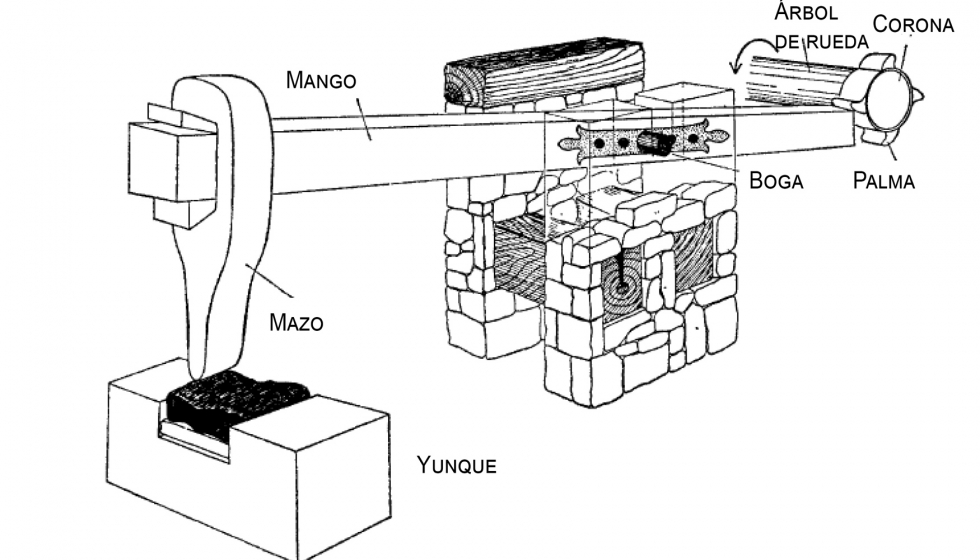

La disposición de los materiales en la fragua podía ser muy diversa y era, de algún modo, el secreto de cada artesano en función de su habilidad, experiencia y capacidad innovadora. Sí que se priorizaba, siempre, el aprovechamiento de los recursos disponibles y se evitaba la combustión innecesaria de leña o el consumo exagerado de minerales. Sí que existían indicaciones de los requisitos mínimos de una fragua de modo de en todas ellas podían encontrarse trompas de agua, uno o más martinetes (o mazos) y el horno.

El horno era el elemento más importante de la fragua y, generalmente, tenía una forma de tronco piramidal invertido con las bases rectangulares, de las cuales la más amplia se situaba en la parte alta del horno. Éste estaba construido con 3 partes rectas y una en forma curva convexa (llamada ‘contravent’), permitiendo la extracción del masser con menos dificultades. Por otra parte, la pared donde se situaba la tobera, se denominaba de ‘porgues’ (purgas). Las otras dos paredes se llamaban ‘cava’ y ‘lleiterol’, con una obertura para la extracción de la escoria. La pared ‘porgues’ y la de ‘contravent’ estaban revestidas con láminas de acero si bien estaban construidas con piedras, excepto la ‘lleiterol’, construida por dos piezas de hierro con un tocón de hierro en su interior.

La tobera, encargada de introduir aire en el horno, se situava con un ángulo de 35-46º y a una distancia de 25 cm del fondo, datos que se guardaban como uno de los grandes secretos del proceso. La cavidad medía unos 50 x 60 cm con una altura de 80 cm.

Otro detalle característico era el uso de la tobera, cuya misión era insuflar aire. Este método era muy ingenioso para la época en que se comenzó a utilizar, puesto que, por un efecto de Bernouilli, provocaba una depresión en el interior del tubo que producía un cabal de aire hacia el interior del horno.

El último de los elementos imprescindibles en este proceso de la fragua catalana era el martinete de forja, un mazo metálico de 500 kg de peso, aproximadamente, movido por una rueda hidráulica. Dicha rueda era impulsada por la fuerza del río, convenientemente desviado hacia un canal con salto y que hacía caer el agua en unos álabes de madera localizados en uno de los extremos de la rueda hidráulica.

La fuerza del agua provocaba un movimiento circular transmitido por el árbol de la rueda (llamado calaibre), con una corona de hierro muy rígida, al extremo de los álabes de madera y que, con unas levas metálicas podía transmitir el movimiento circular de la rueda al mazo, transformándolo en un movimiento curvilíneo alternativo. El mazo se encontraba unido al mango (hecho a partir de un tronco, habitualmente de roble), que actúa como palanca y es por donde se transmite el movimiento circular alternativo. La resistencia de la palanca es el peso del mazo y el fulcro. El fulcro era la parte central o base que producía el comportamiento de palanca del mango del mazo. Dicho mango se sostenía de tal forma que el brazo de potencia era más corto que el de resistencia. Finalmente se encontraba el yunque, donde se dispone el masser.

Para describir el utillaje de una fragua catalana debemos referirnos al libro ‘La indústria de claus a Ripoll. Contribució a l’estudi de la Farga catalana’, de Eduard Graells [2], puesto que las herramientas que se podían encontrar en una fragua variaban según la actividad siderúrgica que se realizada en cada una de ellas.

Proceso

Inicialmente, antes de introducir el material y el carbón al horno, se preparaba el óxido de hierro pasando el mineral por el mazo. Así se obtenía una variedad de medidas de 5-6 cm hasta polvo, que se retiraba a un lado para ser utilizado posteriormente. En primer lugar, se llenaba el fondo del horno con carbón vegetal hasta el nivel de la tobera. En este punto se colocaba una plancha metálica en posición paralela a las purgas. Se encendía el carbón del fondo y se llenaba de carbón por la parte de la plancha de la pared de purga. Por el lado de la pared de contraviento se introducía el mineral. Para terminar, se retiraba la plancha y se recubría con carbón húmedo. Posteriormente se abría el paso de aire a la tobera; tardaba sobre hora y media en alcanzar la máxima temperatura, que en los procesos de forja no llega a superar el punto de fusión del hierro. El proceso era lento y duraba entre 3 ó 4 horas, durante las cuales había q ir introduciendo carbón y mena, concentrada o mineral. En este punto es cuando se podía aprovechar el polvo de óxido de hierro que se había retirado inicialmente.

Durante el proceso se retiran las escorias resultantes que, en el caso de ser de alto contenido en hierro podían ser devuelvas al horno para aprovechar al máximo las materias. La operación finalizaba con una gran pieza irregular de hierro, de unos 100 kg de peso llamada masser. Dicha pieza era muy porosa con inclusiones de escoria.

La última parte era quizá la más espectacular a la vez que crítica, puesto que era el momento de la extracción del masser del horno y del proceso al mazo, cuyo trabajo determinaría las características finales del acero. Con el mazo se eliminaban las escorias, se compactaba la pieza porosa y se disponía en forma alargada. El proceso de golpear la pieza debía hacerse en caliente para lograr este objetivo. En caso que se quisiera obtener un hierro acerado (con mayor contenido en carbono), se realizaba la misma operación, pero evitando que el masser estuviera en contacto con la atmósfera, siempre que fuera posible, poniendo la pieza sobre el carbón.

![Figura 4. Forjador golpeando el masser [3] Figura 4. Forjador golpeando el masser [3]](https://img.interempresas.net/fotos/2663910.jpeg)

Figura 4. Forjador golpeando el masser [3].

El proceso culmina con la obtención del acero de la fragua catalana. Un metal que se puede clasificar de la siguiente manera: según las características mecánicas, entre hierro común y hierro ‘bueno’ y, según si el masser era forjado o no, entre batido y vacío. El hierro ‘bueno’ era tal como se conocía al acero acerado, un metal más duro que el hierro común y que solía usarse para producir herramientas y limas.

Las bondades del material [4] están estrechamente ligadas a una serie de hechos sucedidos durante el proceso. Por ejemplo, en el modo en que entra el aire por la tobera, rico en carbono, favorecía la formación de óxido de carbono en lugar del dióxido. El CO tiene tenía tal propiedad reductora que lograba reducir el óxido de hierro (III) en hierro. La inclusión de sulfuro procedente de las cenizas del carbón, siempre que fuera de manera dispersa en el metal, aumentaba su capacidad para manipularlo y, por lo tanto, facilitaba trabajar con él. Dicho azufre se concentraba en las inclusiones no metálicas de la microestructura. Y, por la parte de la escoria, dado que la mena contenía una pequeña cantidad de fluoruro cálcico, la temperatura de fusión de las escorias era menor por lo que era más fácil eliminarlas.

El masser se forjaba a fin de eliminar escorias y poros y obtener así un acero neto. Este proceso se realizaba golpeando el masser caliente con un martillo. La escoria, en tanto que es un producto con textura y comportamiento vítreo, se mantenía fluido, aunque el masser fuera mayoritariamente sólido (no fluido). Así, al golpear el masser, la escoria salía proyectada escapando así del interior del masser de manera que, por compactación, se cerraban los espacios que pudieran quedar en su interior.

Como resultado final se podían encontrar en la microestructura poros con inclusiones no metálicas y poros vacíos. Dichas inclusiones conferían unas características especiales al acero ‘catalán’, unas bondades más propias de los materiales que, posteriormente, conoceremos como composites o materiales compuestos. Dado que las inclusiones dentro de la microestructura del acero —que actuaba como agente— mejoraban las propiedades que teóricamente debía tener ese acero, que podía ser la fase de un material compuesto, resultaba un acero bajo en carbono de una calidad extraordinaria y con características superiores a otros materiales producidos por diferentes métodos de forja.

Este material era muy importante para una sociedad que dependía, en gran parte, de los avances tecnológicos para avanzar y desarrollar nuevos sistemas de negocio, procesos industriales, agilizar las tareas diarias o la mejora de su propia vida. Por ello las fraguas eran las responsables de proporcionar una gran riqueza al territorio y a la sociedad. Además, la fragua catalana fue reconocida internacionalmente lo que conllevó importantes avances en Catalunya y España además de un enriquecimiento derivado de la exportación del material obtenido en todo el mundo. Ello explica que aparecieran fraguas catalanas en otras partes del mundo, aunque no llegarían a producir un material de calidad tan superior como la original: podían encontrarse en Córcega (Francia), Países Bajos, Alemania e incluso en las Indias Orientales, Madagascar, las cuencas del Orinoco (Venezuela) y del Misisipi (EE UU), entre otros.

Desde el siglo XI, cuando apareció la primera fragua —aunque no se conocería como fragua catalana hasta tiempo después—, este proceso permitió desarrollar y enriquecer la zona. El auge fue máximo en los siglos XVII y XVIII especialmente allí donde el material obtenido era tan alta calidad y las características tan notables que se extendió rápidamente por todo el territorio. A remolque de la fragua pudieron desarrollarse industrias como la de guerra, de clavos, de rejas, bienes de equipo, industria agrícola, etc. La decadencia de la fragua llegó por el empobrecimiento de los bosques y las minas, junto con la competencia tecnológica debido al bajo rendimiento del proceso. La comparación de éste con el de obtención de aceros en los altos hornos provocó una importante pérdida de clientes y las fraguas catalanas iban cerrando al mismo ritmo que se construían nuevos altos hornos. El uso del coque como combustible suponía una competencia insalvable para las fraguas en lo que a temperatura se refiere. Las últimas que cerraron fue en 1874, concretamente las de Vallferrera, la zona pirenaica de la provincia de Lleida.

En resumen, podemos afirmar, sin temor a equivocarnos, que la fragua catalana tuvo un impacto significativo en el desarrollo de la metalurgia y otros campos industriales. El material resultante de estas plantas proporcionó una ventaja muy significativa para la industria del país, poniéndolo en el punto de mira de Europa y el mundo.

Referencias

[1] A. Gallardo i Garriga and S. Rubio i Tuduri, La Farga Catalana. 1930.

[2] Eudald Graells i Puig, La indústria dels claus a Ripoll: Contribució a l’estudi de la farga catalana. Fundació Salvador Vives Casajuana, 1984.

[3] Mylittleadventure, 'Visita al Taller de un forjador de espadas'. [Online]. Available: https://www.mylittleadventure.es/best-things/tokyo/tours/tokio-visita-al-taller-de-un-forjador-de-espadas-ZLCogwRKwv. [Accessed: 24-Nov-2020].

[4] P. Molera i Solà, La farga. Dopesa 2, 1980.