Escaneado 3D en la gestión del ciclo de vida útil del producto

Los desafíos que enfrentan los equipos de desarrollo son importantes. Deben innovar constantemente para hacer frente a la creciente competencia, además de incorporar tecnologías avanzadas en el desarrollo de sus productos. Para organizar sus ideas y guiar sus acciones, existe un proceso bien definido: la gestión del ciclo de vida útil del producto (PLM). Gracias a estas 4 fases, detalladas en 12 pasos, los diseñadores e ingenieros tienen la oportunidad de aumentar la complejidad de sus piezas desarrolladas y reducir el número de iteraciones en sus piezas producidas, lo que en consecuencia acelerará el tiempo de comercialización. Todo esto se logra con la ayuda de una tecnología innovadora: el escaneado 3D no solo reduce el tiempo y el esfuerzo requerido por los diseñadores e ingenieros, sino que también hace que el trabajo sea más agradable, metódico y eficiente.

Los equipos de desarrollo que trabajan en las industrias automotriz, aeroespacial, de manufactura y de bienes de consumo tienen una gran cantidad de ideas innovadoras. Ya sea para mejorar un producto existente, ofrecer nuevos beneficios a los usuarios o conquistar nuevos nichos de mercado, la innovación de productos y el desarrollo son esenciales en estas industrias. Sin embargo, tener una idea no garantiza el desarrollo exitoso de un nuevo producto. Se deben tomar varios pasos para validar la viabilidad y complejidad de las especificaciones requeridas. Es peligroso para un equipo de diseñadores desarrollar un producto nuevo sin un plan, una guía o un proceso a seguir.

Esta ficha técnica elaborada por Ametek, división Creaform, tiene como objetivo guiar a los ingenieros, técnicos y gerentes a cargo del diseño y la fabricación de un nuevo producto. Particularmente en lo siguiente:

- Comprender las 4 fases de la gestión del ciclo de vida útil del producto (PLM)

- Resaltar los pasos esenciales en cada una de las fases

- Conocer dónde puede mejorar y simplificar el trabajo el escaneado 3D

- Ilustrar el proceso con un caso concreto

- Recordar por qué es importante seguir el proceso

Antes de comenzar con el desarrollo de un nuevo producto, los ingenieros de diseño deben determinar primero si la intención del diseño es factible y si todas las herramientas y software necesarios para realizar todo el proyecto son accesibles y están disponibles. Además, deben validar el concepto y las especificaciones y analizar la complejidad del proyecto. El equipo de desarrollo debe pasar por varias fases, en las cuales es fácil perderse y olvidar pasos cruciales.

- ¿Cuáles son los pasos a seguir para el desarrollo de nuevos productos?

- ¿Cómo pueden los ingenieros, técnicos y gerentes pasar por este proceso sin problemas?

Un proceso probado permite la gestión de todo el ciclo de vida útil del producto desde el inicio hasta el diseño de ingeniería y la fabricación y, finalmente, el servicio y la eliminación de los productos terminados. Este proceso se denomina gestión del ciclo de vida útil del producto (PLM).

Una tecnología clave que permite a los ingenieros de diseño asistido por computadora (CAD) y diseñadores industriales, así como a los ingenieros de producción, realizar su trabajo de manera eficiente, metódica y rápida. Esta tecnología es la denominada escaneado 3D.

1. Requisitos y especificaciones

Los pasos preliminares esenciales son analizar el entorno del objeto (es decir, las partes alrededor o adjuntas) así como los productos competitivos. ¿Dónde se adjuntará el objeto? ¿Dónde están los puntos de fijación? ¿Dónde están las otras piezas relacionadas? ¿Qué ofrece actualmente el mercado? ¿Cómo se puede mejorar? ¿El mercado tiene requisitos específicos? ¿Qué especificaciones nuevas e innovadoras puede desarrollar la empresa? ¿Qué nuevos beneficios pueden obtener los clientes?

Para realizar el análisis del producto competitivo y del entorno, el escaneado 3D es útil. El escáner 3D permite a los diseñadores comenzar desde una base objetiva. El escáner 3D mide el entorno del objeto y las partes circundantes a las que se conectaráo adjuntará. El escaneado 3D también permite a los ingenieros documentar las diferentes dimensiones, planos y superficies en los que tendrán que confiar en el diseño conceptual.

2. Diseño de concepto

Durante este segundo paso, los diseñadores conceptualizan una maqueta, como un modelo de arcilla, y prestan especial atención al estilo y la estética, especialmente para objetos dirigidos a mercados competitivos y orientados al consumidor. Una vez que el diseño conceptual reúne los requisitos, las especificaciones, el estilo y la estética, los diseñadores realizan un primer boceto en el software CAD siguiendo uno de los tres flujos de trabajo que se detallan al final de este documento. El escaneado 3D es, de nuevo, muy útil para obtener el archivo 3D (.stl) y generar la malla.

3. Prototipo de concepto

Los ingenieros ahora validan el diseño conceptual con un primer prototipo que pueden obtener fácilmente con la impresión 3D. En esta etapa, validan solo la forma externa del objeto. Gracias al modelo de impresión 3D, los diseñadores pueden tener el prototipo de concepto en sus manos. Pueden verificar si el diseño es adecuado a primera vista, si el estilo de líneas coincide con su diseño y si las dimensiones cumplen con los requisitos. También pueden hacer ajustes si es necesario. De hecho, los diseñadores pueden necesitar realizar el paso 2 (diseño de concepto) y el paso 3 (prototipo de concepto) en un ciclo para ajustar las superficies y las dimensiones según los requisitos y los resultados obtenidos con el modelo de impresión 3D. Estas modificaciones se integrarán luego al modelo CAD y un nuevo prototipo se imprimirá en 3D hasta que la forma externa del objeto alcance la satisfacción completa del equipo de desarrollo.

Para mejorar la ergonomía, hacer correcciones y mejorar la concepción, el escaneado 3D es valioso. Además, el escáner 3D ayuda a reducir el número de iteraciones y, en consecuencia, a acelerar la fase conceptual. Ahora, la forma exterior está aprobada y el equipo de desarrollo ha conceptualizado el primer prototipo de la superficie del objeto final. Se realiza la prueba de concepto, y el producto es viable y factible. Por lo tanto, la fase de concepto está completa y se da la orden de avance para el siguiente paso: la fase de diseño.

4. Diseño de ingeniería

En las dos etapas anteriores, los diseñadores han validado únicamente la ergonomía del objeto. Ahora, llevan su diseño al siguiente nivel agregando la forma interna al modelo CAD. Por lo tanto, diseñan dónde se montará la electrónica, dónde se ubicarán los puntos de fijación y dónde se colocarán otros componentes. También prestan especial atención a los diferentes pasos que conducirán al ensamblaje del objeto, como las herramientas necesarias. En otras palabras, diseñan productos de ingeniería.

5. Prototipo

Una vez que tanto la forma interna como la externa se vean adecuadas en el modelo CAD, es momento de que los diseñadores obtengan su primer prototipo totalmente funcional. Para hacerlo, pueden usar prototipos rápidos, u otros métodos tradicionales, para fabricar rápidamente una primera unidad. Con un primer prototipo real en la mano, los ingenieros pueden verificar si la ingeniería es funcional, si los componentes se ajustan y ensamblan correctamente y si las características cumplen con los requisitos. Pueden hacer cambios al modelo CAD si es necesario. Para mantener el archivo CAD actualizado, el escaneado 3D es esencial. El escáner 3D permite la integración de modificaciones a los prototipos, cambios y ajustes en el archivo CAD. Además, el escáner 3D permite la verificación rápida del prototipo.

6. Pruebas, simulación y análisis

Como lo exige la industria, se realizan pruebas de choque o caída, simulaciones y análisis de elementos finitos (FEA) en el prototipo para garantizar que el objeto cumpla con las normas de uso prescritas. Igual que en la fase de concepto, la fase de diseño generalmente se ejecuta en un ciclo. De hecho, las pruebas seguramente resaltarán algunos defectos o cambios que deberán corregirse y ajustarse. Posteriormente será necesario modificar el modelo CAD y rehacer un prototipo hasta que los resultados sean satisfactorios. Una vez que se haya alcanzado la satisfacción completa, será el momento de pasar a la siguiente fase: la fase de fabricación.

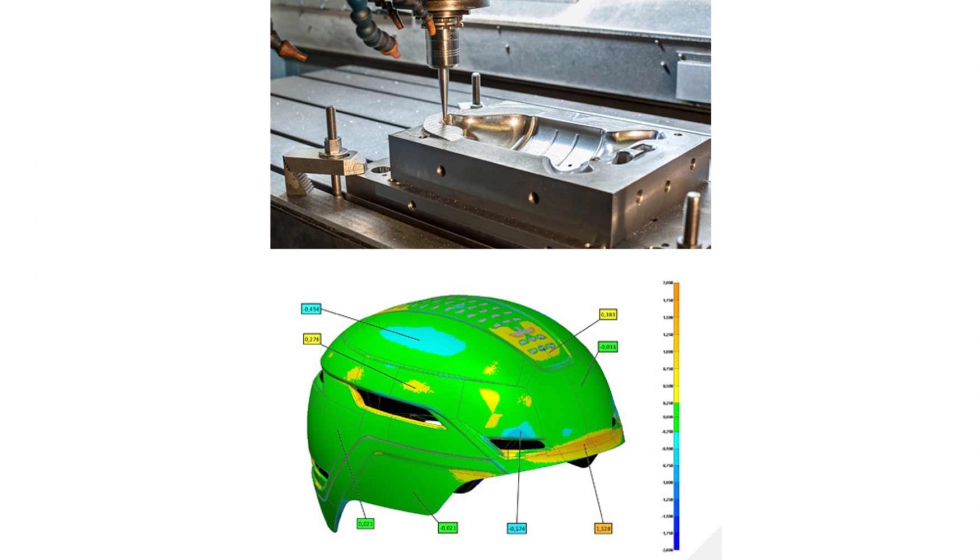

7. Diseño de herramientas

En esta etapa, los ingenieros de producción diseñan las herramientas que se utilizarán para fabricar piezas. Para ello, utilizan el modelo CAD para crear troqueles, moldes, accesorios, plantillas y patrones. Para verificar la idoneidad de las herramientas, la primera parte se produce y se compara con el modelo CAD. Para diseñar herramientas adecuadas, el escaneado 3D es una vez más esencial. El escaneado 3D permite la integración del ajuste de herramientas en el archivo CAD para reflejar las mediciones de las herramientas tal como se han construido. Por lo tanto, el escáner 3D permite la validación efectiva de las herramientas y mantiene el archivo CAD actualizado. Una vez que la herramienta es validada, inspeccionada y considerada como adecuada, la producción puede comenzar.

8. Producción

¡La producción y el ensamblado pueden comenzar! Los ingenieros de producción pueden programar las herramientas y los robots utilizados para fabricar las piezas. También pueden instruir al equipo de producción sobre cómo ensamblar los diferentes componentes. Para asegurar la calidad, es obligatorio evaluar las diferentes piezas antes de producir una gran cantidad de unidades. Por lo tanto, el control de calidad (el siguiente paso) se debe realizar de inmediato, de preferencia directamente en el piso de producción, tan pronto como se produzca la primera unidad.

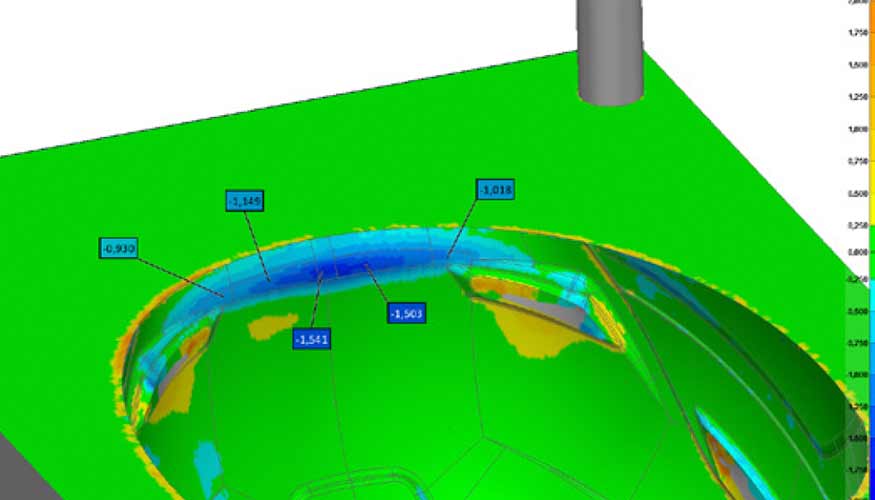

9. Control de calidad

Se realiza la primera inspección de artículos (FAI) y se presta especial atención a la menor desviación del modelo CAD. Por lo tanto, se deben inspeccionar todos los ángulos, se debe medir cada espesor, se deben verificar todos los orificios y puntos de fijación, así como también cada superficie. Si la FAI revela algunos valores por defecto, entonces se deben ajustar las herramientas. Por lo tanto, es posible que los ingenieros tengan que volver al paso 7 (diseño de herramientas) y modificar los troqueles, los moldes, los accesorios, las plantillas o patrones para producir otras unidades que serán inspeccionadas. Una vez que se optimiza la calidad de las primeras unidades, el control de calidad puede pasar a la producción donde se miden, controlan y documentan las características críticas para cumplir con los requisitos del proceso de aprobación de piezas de producción (PPAP). Para inspeccionar y controlar la calidad de la producción, el escaneado 3D es nuevamente muy efectivo. Dado que ahora se puede usar directamente en el piso de producción, tiene la capacidad de detectar problemas de fabricación rápidamente, lo que permite a los ingenieros de herramientas y producción verificar que todos los requisitos de diseño se hayan producido con precisión en la pieza fabricada. Si se detectan fallas, entonces pueden corregir fácilmente las herramientas y modificar el archivo CAD.

10. Documentación

Para la producción en serie que se extiende durante varios años, el equipo de herramientas podría tener la tendencia a desgastarse, dependiendo de la cantidad y frecuencia de la producción. Esto puede causar problemas de calidad en las piezas. Aquí, una vez más, el escaneado 3D resulta ser muy útil, ya que permite a los ingenieros documentar cómo se desgastan los moldes, por ejemplo, para mantener la calidad de la configuración de producción. Además, puede ayudar a archivar datos de producción, desarrollar presentaciones de marketing y capacitar al nuevo personal.

11. Mantenimiento, reparación y revisión (MRO)

Si la producción comienza a desviarse, gradualmente, la calidad de las unidades se deteriorará: una línea de diseño desaparecerá, las dimensiones ya no coincidirán con el diseño, algunas características se desgastarán, etc. Por lo tanto, será necesario reparar el molde o crear uno nuevo. Para asegurarse de que las herramientas todavía produzcan unidades de calidad e identificar qué equipo necesita ser reparado para mantener la calidad, el escaneado 3D es útil. En el caso particular de una desviación en la producción en serie, los datos de escaneado determinarán dónde realizar las correcciones proactivas.