Prensas transfer concatenadas: producción de piezas de líneas G2 (tamaño L o large) con la máxima flexibilidad

Esta instalación no sólo permite procesar piezas de gran tamaño sino que, además, las prensas pueden funcionar independientemente con piezas menores. Con esta última disposición las máquinas pueden trabajar a mayor velocidad (por encima de 15 gpm) ya que se trata de dos prensas transfer convencionales.

Comparación con otras instalaciones empleadas para este fin

Para la estampación de este tipo de piezas se utilizan habitualmente otras instalaciones más convencionales, habitualmente las líneas de prensas (tamaño G2) y las prensas transfer de varios carros.

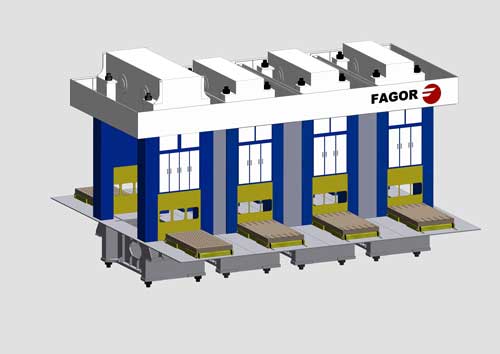

1- Una línea de prensas de tamaño G2 es una línea de prensas en tándem con un sistema de transporte de piezas entre ellas (robots u otros sistemas más específicos, como los brazos de carga). Su mayor ventaja es la flexibilidad (sobre todo en el caso del transporte con robots), y su talón de Aquiles es la productividad así como los costes de explotación (número de operarios, espacio requerido…).

2- La prensa transfer de varios carros es una instalación mucho más productiva, a la vez que ocupa menos espacio en planta y requiere de menos operarios gracias a su nivel de automatización. Sin embargo, el uso de varios carros condiciona en gran medida el funcionamiento del transfer, que habitualmente trabaja con paso fijo. Debido a esta característica, estas prensas tienen un ratio de producción entre13 y 16 GPM. Esta productividad es buena con respecto a la de las líneas, pero escasa en comparación con la de una prensa transfer de un carro (desde 15 a 35 GPM), lo que las hace poco productivas para trabajar con piezas más pequeñas.

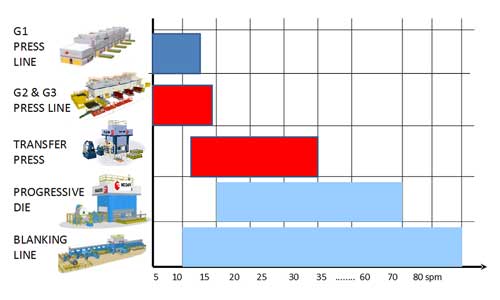

Comparación de los ratios de producción

El sistema de alimentación de piezas transfer triaxis tiene una óptima coordinación con la prensa. Es crucial el hecho de que, mientras la prensa embute, el transfer aprovecha ese tiempo retrocediendo a la posición de origen para agarrar la pieza en cuanto el movimiento de ascenso del carro lo permite. Esa es la razón por la que las prensas transfer son tan productivas en comparación con las líneas formadas por prensas individuales.

En la gráfica se puede ver una comparación de los rangos de producciones en los diferentes sistemas de estampación.

Métodos productivos

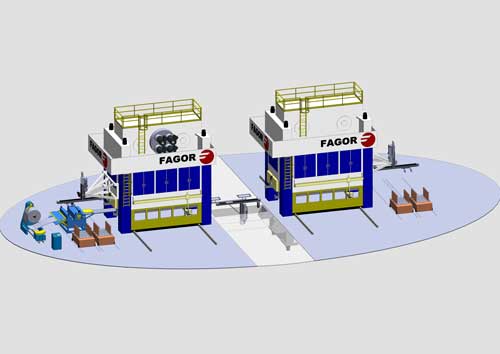

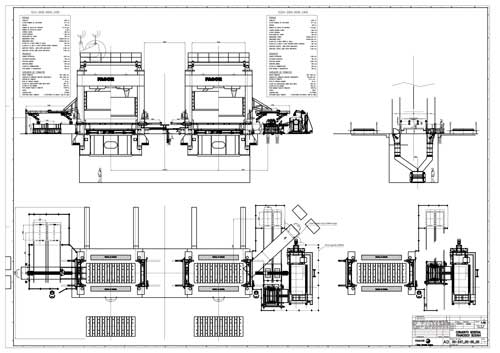

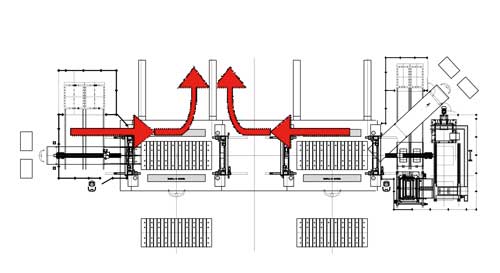

La instalación se compone fundamentalmente de dos prensas transfer mono-carro colocadas en tándem. Cada una dispone de su propio sistema de alimentación, encontrándose ambos en los extremos de la instalación. De esa manera, las prensas pueden trabajar individualmente alimentándose desde los extremos y descargando las piezas por la zona central, evacuándolas a través de cintas transportadoras.

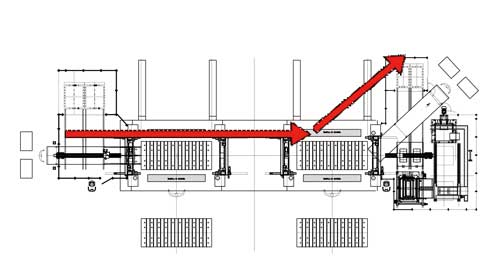

Para el trabajo conjunto, se retiran las cintas transportadoras centrales y en su lugar se posiciona un sistema transferidor (habitualmente llamado ‘shuttle’) que se sincroniza con las prensas. Para conseguir una producción óptima es necesario que las prensas tengan el movimiento sincronizado. La misión del ‘shuttle’ es recoger las piezas de la primera prensa y presentarlas ante la segunda para seguir con el proceso de estampación.

Modo individual (para piezas pequeñas): como dos instalaciones de prensa transfer individuales (hasta 35 GPM)

Modo concatenado (para piezas grandes): como una única instalación (hasta 15 GPM)

Descripción de las instalaciones

En el año 2011 se fabricaron en Fagor Arrasate cuatro instalaciones, cada una de ellas compuesta por dos prensas transfer concatenadas. Las prensas transfer individuales tenían entre 1.000 y 2.000 toneladas de capacidad y entre 25 y 30 GPM de cadencia máxima.

En una de las instalaciones, la prensa que en trabajo conjunto está aguas abajo es una servoprensa de alta cadencia, lo que le permite producir piezas en troquel progresivo a 40 GPM. Esta instalación tiene unas condiciones óptimas de productividad en todos los modos de funcionamiento:

- Modo concatenado: hasta 16 gpm

- Modo individual: hasta 25 gpm (prensa convencional), hasta 40 gpm (servoprensa transfer con alimentación de banda).

Resumen

Las prensas para trabajo en modo tándem son la solución para empresas que requieren una gran flexibilidad, pudiendo producir piezas de embutición grandes y pequeñas, manteniendo en cada caso la máxima productividad.