Nuevo estándar en el mecanizado horizontal de 5 ejes

El potente, eficiente y universal centro de mecanizado horizontal de 5 ejes crea todas las condiciones necesarias para una transformación del mecanizado (MX) satisfactoria. La integración de procesos, las soluciones de automatización flexibles y las herramientas digitales garantizan una producción eficiente y que ahorra recursos. Esto beneficia a industrias exigentes como la de moldes y matrices, la aeronáutica y espacial, y la ingeniería mecánica en general.

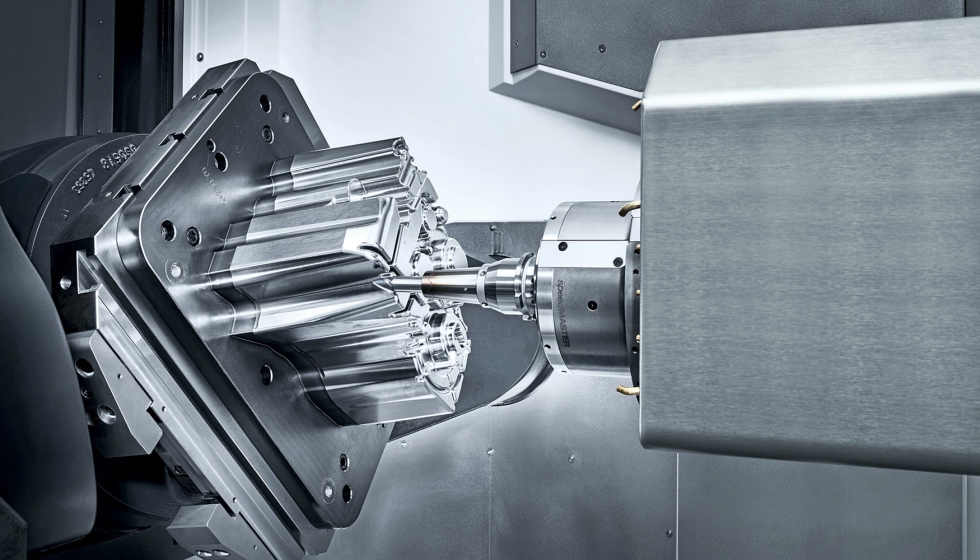

Diseño horizontal estable para una precisión y una fiabilidad de proceso a largo plazo

La rígida bancada de hierro fundido con soporte de 3 puntos y tres guías en el eje X proporciona a la DMU 65 H monoBLOCK 2. Generation una base óptima para un mecanizado potente y pesado. Junto con el diseño termosimétrico y las amplias medidas de refrigeración, alcanza una precisión continua de hasta 5 µm incluso en la versión estándar. El robusto diseño de columna móvil con bajas masas móviles garantiza una alta dinámica con una aceleración de hasta 8,5 m/s². La amplia zona de trabajo permite realizar una gran variedad de operaciones de mecanizado. El espectro de aplicaciones incluye piezas de trabajo en torres de sujeción altas, geometrías complejas de 5 ejes y taladrado profundo fiable. El E-Pallet amplía aún más la variedad de operaciones de mecanizado. La interfaz inteligente proporciona energía para dispositivos de sujeción y sensores totalmente eléctricos, así como para sistemas hidráulicos y neumáticos. Esto revoluciona la mesa clásica de la máquina y permite el uso de dispositivos de sujeción inteligentes que permiten el uso de software inteligente. Gracias al diseño horizontal, el mecanizado se beneficia de una óptima eliminación de virutas y una buena disipación del calor, lo que se traduce en la máxima fiabilidad del proceso.

Económico gracias a los procesos integrados y la fabricación digitalizada

La mesa giratoria de doble cara está diseñada para componentes de hasta ø 840 x 770 mm y 600 kg y permite el mecanizado flexible de piezas de trabajo, con una integración de procesos de hasta 5 en 1: fresado, torneado, rectificado, medición y tallado de engranajes. El almacén de herramientas tiene capacidad para hasta 453 herramientas con una longitud máxima de 650 mm, un diámetro de ø 280 mm y un peso de 22 kg. La gama de husillos ofrece variantes de hasta 30 000 rpm, así como opciones para un mecanizado potente con 288 Nm y portaherramientas HSK-A 100.

La alta conectividad de la DMU 65 H monoBLOCK 2. Generación y la plataforma de control Celos X, disponible con Siemens o Heindenhain, allanan el camino para la digitalización integral de la producción. El manejo intuitivo basado en aplicaciones y los ciclos tecnológicos exclusivos de DMG MORI también facilitan el manejo.

Productivo y eficiente gracias a una amplia gama de opciones de automatización

Un objetivo clave en la fabricación preparada para el futuro es lograr la mejor utilización posible de la máquina, incluso para el funcionamiento automatizado. DMG MORI ofrece una amplia gama de soluciones de automatización para la DMU 65 H monoBLOCK 2. Generation. Las alternativas van desde la manipulación modular de palés PH Cell hasta la interconexión en grupos de palés lineales. Esta solución se beneficia del diseño estrecho con una anchura de 2,6 m. El funcionamiento con sistemas de transporte sin conductor de la serie AMR también permite una planta de producción totalmente autónoma. La utilización óptima de la máquina, en combinación con las bajas masas en movimiento y las amplias medidas Greenmode, también garantiza que la DMU 65 H monoBLOCK 2. Generation cumpla los requisitos de fabricación eficiente desde el punto de vista energético y sostenible.