Caracterización de nuevos materiales compuestos con propiedades de blindaje contra la radiación para encapsulación electrónica

Carla Ortiz Sánchez (cortiz@centrotecnologicoctc.com); Ángel Yedra Martínez (ayedra@centrotecnologicoctc.com); y Paula Ruiz Losada (pruiz@centrotecnologicoctc.com), del Centro Tecnológico de Componentes (CTC), del Parque Científico y Tecnológico de Cantabria (PCTCAN); y Juan José Medina Del Barrio (jj.medina@altertechnology.com); Gonzalo Fernández Romero (gonzalo.fernandez@altertechnology.com) y Luis Alejandro Arriaga Arellano (luis.arriaga@altertechnology.com), de ALTER Technology TÜV Nord SAU // Editores académicos: Sebastiano Candamano y Ricardo do Carmo

13/02/2026Es bien sabido que el entorno de radiación espacial, al que contribuyen las partículas atrapadas en los cinturones de Van Allen, las partículas energéticas solares (SEP) y los rayos cósmicos galácticos (GCR), influye directamente en los sistemas espaciales. Estos sistemas dependen de dispositivos electrónicos complejos y frágiles, cuyo rendimiento puede verse degradado por la acción de la radiación y los fenómenos relacionados con ella: efectos de evento único (SEE), daños por desplazamiento (DD) y dosis ionizante total (TID). Esto podría provocar fallos a través de diversos mecanismos, que van desde fallos por deriva paramétrica, como la corriente de fuga y el voltaje umbral, entre otros, hasta efectos destructivos, como la quema por evento único (SEB) o el enclavamiento por evento único (SEL). Estos fallos en la electrónica afectan a la fiabilidad del sistema y a su rendimiento, lo que podría comprometer el éxito de la misión. Teniendo esto en cuenta, el objetivo principal del proyecto SRPROTEC es desarrollar y validar nuevos materiales compuestos con un mejor rendimiento de blindaje contra la radiación espacial para aumentar la tolerancia a la radiación de los dispositivos microelectrónicos encapsulados con estos materiales. Para ello, se sintetizarán tres compuestos utilizando una resina epoxi líquida rellena de sílice como matriz mezclada en diferentes proporciones, con una adición de alto Z. Se espera que la presencia de elementos de bajo Z debido al alto contenido de hidrógeno en el polímero y la presencia de aditivos de alto Z se espera producir un material con buenas propiedades de blindaje contra la radiación. Los materiales desarrollados se caracterizarán exhaustivamente, sometiendo los tres compuestos y las muestras de control a desgasificación reológica, blindaje contra la radiación gamma y pruebas térmicas, eléctricas, termomecánicas y de absorción de humedad, entre otras. Por último, se seleccionará el compuesto con mejor rendimiento y se someterá a pruebas de degradación (ciclos térmicos en vacío, ciclos térmicos, choque térmico y pruebas de humedad relativa) para determinar su idoneidad para aplicaciones de embalaje espacial.

El entorno de radiación en el espacio es de naturaleza compleja y se compone principalmente de lo siguiente: (i) GCR, rayos cósmicos galácticos o partículas cargadas de alta energía, como protones, núcleos de helio, electrones y núcleos de átomos pesados; (ii) SEP o partículas energéticas solares que consisten en electrones y protones; y (iii) radiación del cinturón de Van Allen, que consiste principalmente en electrones y protones [1-3]. La radiación de estas tres contribuciones plantea graves riesgos para la salud en la exploración espacial y reduce la fiabilidad de los componentes electrónicos [4].

Los efectos de la radiación espacial en los componentes electrónicos utilizados en misiones espaciales se pueden clasificar en tres tipos: dosis total no ionizante (TNID), efectos de evento único (SEE) y dosis total ionizante (TID). La TID se debe a la acumulación de energía depositada en el material, lo que provoca una degradación a largo plazo. Los SEE consisten en eventos específicos en los que el material es impactado por iones que depositan grandes cantidades de energía en él, lo que puede provocar un mal funcionamiento temporal o incluso permanente del dispositivo. La TNID o daño por desplazamiento (DD) consiste en el daño a la estructura reticular de los sólidos debido al desplazamiento de los átomos cuando se absorbe energía.

Estos efectos pueden provocar fallos de funcionamiento y/o cambios en la configuración de los dispositivos, como fugas de corriente, aumento de la resistencia de conducción en los transistores, arcos eléctricos, límites de tensión, interferencias, tensión, desgaste y quemaduras de materiales, pérdida de inmunidad al ruido, envejecimiento y fallos funcionales y destructivos [5,6]. La radiación interactúa con la materia a través de mecanismos que dependen del tipo de partícula, la energía y las propiedades del material. Una de las características esenciales de la radiación es su capacidad para penetrar en la materia e interactuar con ella. En estas interacciones, la radiación pierde parte o toda su energía. Entre todos los tipos de partículas del espacio, este artículo se centra en los fotones, partículas sin carga y sin masa [7,8].

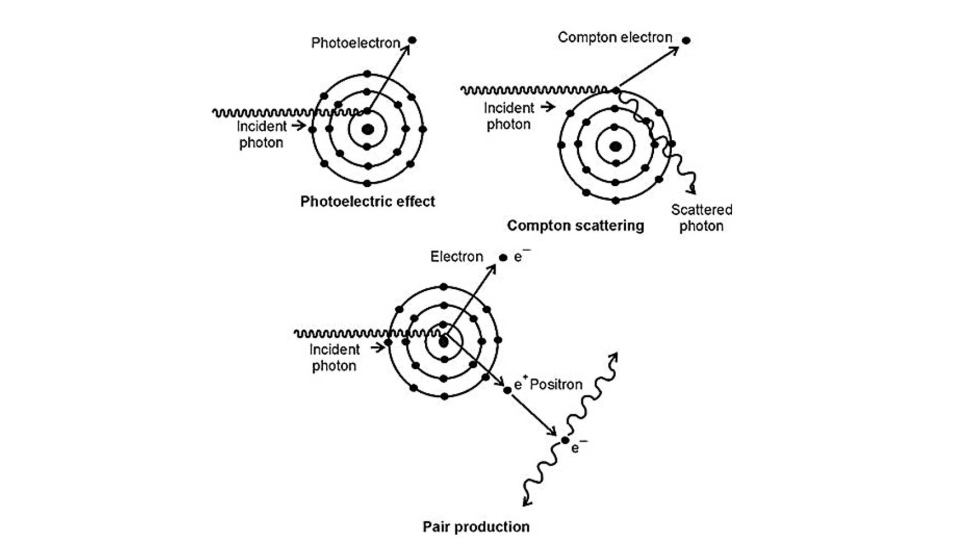

Hay tres mecanismos por los que los fotones interactúan con la materia y, por lo tanto, pierden energía: la producción de pares, el efecto fotoeléctrico y el efecto Compton (Figura 1) [10].

En la interacción fotoeléctrica [11], cuando un haz de rayos X o rayos gamma penetra en un material, el fotón es absorbido y toda su energía se transmite a un electrón, que es expulsado como fotoelectrón mientras el fotón desaparece. El fotoelectrón deja un hueco que se llena con un electrón de una capa con más energía, emitiendo radiación ionizante característica. En la dispersión Compton, un fotón transfiere parte de su energía y cambia su dirección, mientras que, en la producción de pares, un fotón dado interfiere con el campo eléctrico del núcleo de un átomo, y el fotón desaparece por completo mientras se crean un electrón y un positrón. La ley de atenuación establece que, si un haz monoenergético de fotones (N0) incide perpendicularmente sobre un material, se producirá una disminución del número de fotones (N) que dependerá del tipo de material, el espesor (x) y la energía de los fotones incidentes (N0): N = N0e −μx

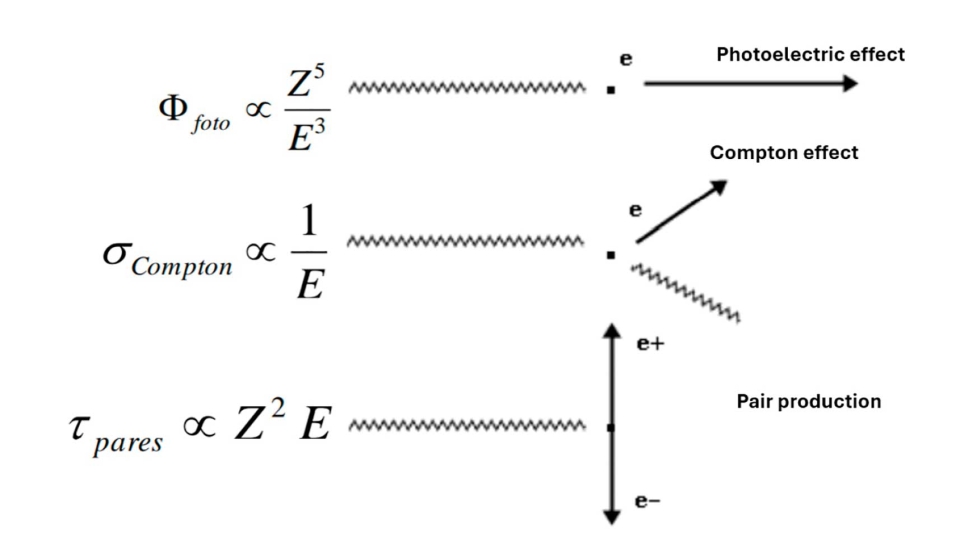

La aparición de un tipo de interacción u otro vendrá determinada por la energía del fotón incidente y el número atómico (Z) del material objetivo (Figura 2). En general, se puede concluir que, para la atenuación de la radiación fotónica, los materiales con un Z alto son más eficaces como blindaje [11].

El blindaje es lo que protege a un sistema o a un individuo de la radiación. Los dos tipos principales de blindaje son el activo y el pasivo [12-16]:

- El blindaje activo puede ser electrostático, magnético o de plasma.

- El blindaje pasivo tiene como objetivo crear una barrera física y es actualmente el enfoque más práctico. Los principales mecanismos son la absorción y la dispersión de la radiación.

En la industria microelectrónica se utilizan ampliamente los microcircuitos encapsulados en plástico (PEM). Estos circuitos encapsulados [17] han ido ganando cada vez más aceptación debido a las ventajas que ofrecen por su tamaño, peso, coste, disponibilidad, rendimiento, tecnología y diseño.

Normalmente, se utilizan encapsulantes poliméricos (resinas epoxi, silicona, poliuretano y fenólicas) con aditivos inorgánicos (sílice, alúmina, metales) para proteger los componentes, aunque actualmente la industria espacial está invirtiendo en la búsqueda de materiales avanzados que puedan funcionar como encapsulantes y adhesivos para proteger la microelectrónica contra la radiación espacial. Se han estudiado polímeros termoendurecibles y termoplásticos como el polietileno (PE), el poliestireno, las resinas epoxi, el tereftalato de polietileno (PET) y las poliamidas (PA), así como resinas como el poliéter, la éter cetona, la poliimida, el polipropileno, etc., se han estudiado para determinar su capacidad de atenuación de la radiación espacial debido a su alto contenido en hidrógeno, así como los aditivos que podrían añadirse para mejorar sus capacidades y reducir su degradación. Como aditivos, las últimas investigaciones apuntan al uso de ciertos nano o microaditivos [18,19], para atenuar o absorber la radiación de alta energía gracias a la alta fracción volumétrica de los límites de las partículas, que sirven como sumideros de defectos para los producidos por la radiación de iones y protones. Cuando se refuerza un polímero, la probabilidad de que un fotón incidente interactúe con el compuesto aumenta debido a la distribución uniforme del refuerzo sobre una superficie mayor. Además, puede mejorar el rendimiento del propio polímero y permitir que la microelectrónica tenga una vida útil más larga. El objetivo es crear un escudo que combine materiales con un número atómico alto y bajo (Z) para proteger la microelectrónica de todos los tipos de radiación espacial.

Aditivos como el aluminio (Al), la alúmina (Al2O3), el tungsteno (W), el óxido de titanio (TiO2), el óxido de bario (BaO), el gadolinio (Gd), el grafito, el fluoruro de litio (LiF), el óxido de bismuto (Bi2O3), óxido de manganeso (MnO), fibras de carbono/grafito, microesferas de vidrio huecas o nanoarcillas también pueden servir como aditivos de protección contra la radiación. Los materiales de bajo Z son más eficaces para inducir la dispersión inelástica de electrones y protones, mientras que los materiales de alto Z son más eficaces para inducir la dispersión elástica, reducir la penetración de electrones y atenuar los fotones [20-22]. Muchos de los estudios actuales se centran en estructuras multicapa. Por ejemplo, Shoorian et al. estudiaron el efecto del uso de una estructura multicapa graduada basada en polietileno y aditivos con diferentes números atómicos para reducir la dosis de radiación tanto para la tripulación de la nave espacial como para los componentes electrónicos en un 110% [23]. Daneshvar et al. desarrollaron diferentes blindajes multicapa para entornos espaciales de electrones y protones [24]. Gohel y Makwana analizaron la eficacia de combinar una losa de aluminio con capas de hidruro de litio, polietileno, metano líquido, etc., para aumentar la eficacia del blindaje contra SEP y GCR hasta casi un 60% [25].

Este estudio, por el contrario, se centra en el blindaje pasivo mediante la incorporación de aditivos de alto Z en una matriz polimérica con aditivos de bajo Z para desarrollar compuestos con un rendimiento mejorado frente a la radiación, adecuados para el encapsulado electrónico. Tenemos en cuenta las limitaciones de la aplicación final en términos de conductividad eléctrica y térmica y blindaje contra la radiación, entre otras, y buscamos una solución que sea fácil de fabricar y aplicar. Además, aunque el material está diseñado para blindar varios tipos de radiación, el análisis se centra específicamente en el rendimiento del blindaje contra la radiación gamma.

Materiales y métodos

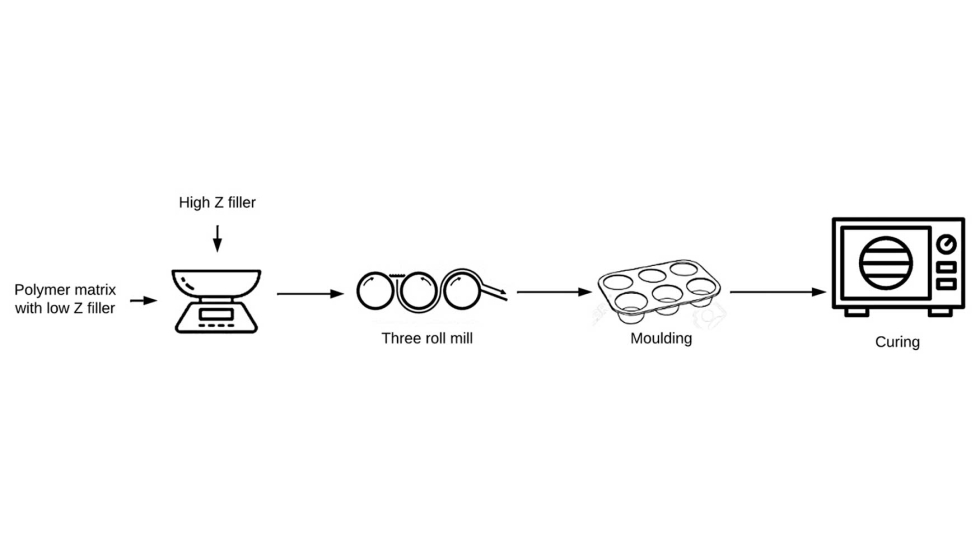

Los materiales utilizados fueron una resina epoxi comercial, sin disolventes, de bajo coeficiente de expansión térmica (CTE) y altamente tixotrópica, rellena con óxido de silicio y un óxido metálico de alto Z como aditivo por sus propiedades de blindaje contra la radiación, su baja conductividad eléctrica y su bajo CTE, lo que permite una buena compatibilidad con la matriz polimérica y la microelectrónica. Se espera que el óxido metálico de alto Z mejore el blindaje contra la radiación secundaria de la resina epoxi. Para preparar los compuestos (Figura 3), se colocó la resina en un triturador y luego se añadió gradualmente el óxido bajo agitación manual constante en diferentes proporciones para cada formulación (5, 10 y y 15 % en peso). Esto evita la formación de aglomerados de partículas, que son más difíciles de dispersar posteriormente. Una vez obtenida la mezcla, se sometió a dos ciclos en el molino de tres rodillos. En el molino de tres rodillos, la tensión de cizallamiento creada puede producir una dispersión uniforme de los aditivos, lo que era deseable para esta aplicación.

En primer lugar, se mezclaron a mano la resina y los aditivos, y a continuación se procedió a la dispersión utilizando un molino de tres rodillos. A continuación, se vertieron los compuestos en los moldes y, por último, se llevó a cabo el programa de curado.

Una vez que la mezcla estuvo bien dispersa, se llenaron los moldes y se curaron a 150 °C durante 5 minutos, tal y como se indica en la ficha técnica. Se utilizó un viscosímetro (Premium R, Fungilab, Sant Feliu de Llobregat, España) a 5 RPM para medir la viscosidad a temperatura ambiente durante 120 s. Dado que la resina pura es un material tixotrópico, los resultados obtenidos son comparativos.

Siguiendo la norma ECSS-Q-ST-70-04C [26], utilizando un microscopio metalográfico invertido (Olympus GX71, MAB Industrial, S.L.U., Barcelona, España), un microscopio binocular (Leica Stereozoom S9i, Leica Microsystems, Wetzlar, Alemania) y un microscopio metalográfico (Olympus New VANOX AHMT-513NE, Tokio, Japón), se llevaron a cabo inspecciones visuales externas (EVI) para detectar defectos superficiales en las muestras tras el proceso de fabricación y las pruebas de degradación.

Las mediciones de densidad se realizaron a temperatura ambiente utilizando una balanza de densidad (GRAM CORE FD, Mateco, Ltd., Pontejos, España) diseñada para medir la densidad de líquidos y sólidos. A partir de estos resultados, se obtuvieron los valores de porosidad de las muestras. Los ensayos de flexión en tres puntos se realizaron en la máquina de ensayos electromecánica universal (INSTRON 3369, INSTRON, Cerdanyola del Vallès, España), tomando como referencia la norma UNE-EN ISO 178 [27] para la determinación de las propiedades de flexión de los plásticos a temperatura ambiente. Tomando como referencia la norma UNE-EN ISO 62 [28], se llevó a cabo la determinación del contenido de agua absorbida tras la inmersión en agua a 23 °C.

La caracterización de las propiedades de desgasificación se llevó a cabo en el INTA (Instituto Nacional de Técnica Aeroespacial) en una instalación de desgasificación térmica al vacío acreditada por la ESA (Agencia Espacial Europea). La determinación de los parámetros de desgasificación, tales como la pérdida de masa total (TML), la pérdida de masa recuperada (RML) y el material volátil condensable recogido (CVCM), se llevó a cabo siguiendo la norma ECSS-Q-ST-70-02C [29] en un equipo térmico al vacío Leybold-ESAVAC modelo bajo las siguientes condiciones: (i) temperatura de la muestra (125 °C), (ii) temperatura del colector condensable (25 °C), (iii) vacío (1 × 10−6–1 × 10−7 mbar) y (iv) acondicionamiento de las muestras a temperatura ambiente antes y después de la prueba (22 ± 3 °C, 55 ± 10 % HR, 24 h).

Los ensayos de conductividad térmica se realizaron utilizando un analizador de conductividad térmica (Mathis TCI, Bonsai Advanced Technologies, S.L., Alcobendas, España) a temperatura ambiente con agua desionizada como agente de contacto.

Las mediciones termomecánicas para obtener el coeficiente de expansión térmica (CTE) y la temperatura de transición vítrea (Tg) se realizaron utilizando un analizador termomecánico (TMA) (Discovery 450, TA Instruments, New Castle, DE, EE. UU.) siguiendo la norma ISO-11359-2 [30]. Las muestras se hornearon a 105 °C durante 2 h antes de cada medición y luego se dejaron enfriar a temperatura ambiente en condiciones ambientales.

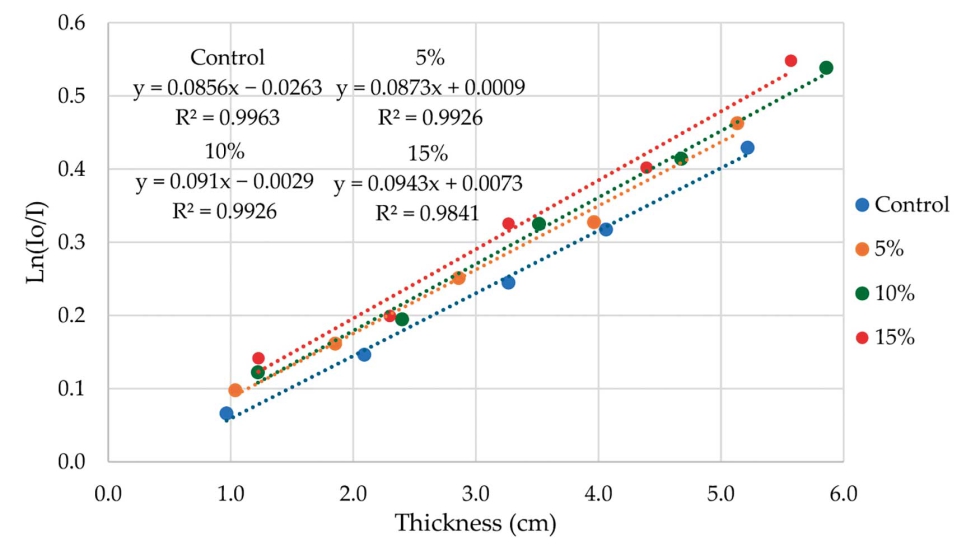

Los resultados del TMA se obtuvieron para la primera serie de calentamiento en las siguientes condiciones: (i) rango de temperatura (10 a 200 °C), (ii) atmósfera (50 mL/min, N2 (g)) y (iii) fuerza aplicada (0,05 N). Las mediciones de blindaje contra la radiación se centraron en la caracterización del blindaje contra la radiación secundaria, concretamente la radiación gamma.

Por lo tanto, las mediciones de blindaje contra la radiación se llevaron a cabo en las instalaciones del CNA (Centro Nacional de Aceleradores), utilizando una fuente de irradiación 60Co modelo Gammabeam X200 de Best Theratronics (Ottawa, ON, Canadá) que emitía rayos gamma con energías características de 1,17 MeV y 1.33 MeV, y que tenía una actividad de 81 406 TBq en el momento de las mediciones. Se instaló un sistema específico para medir la dosis de radiación utilizando una cámara de ionización de Farmer (PTW, Friburgo, Alemania) (modelo TM30013) con un volumen sensible de 0,6 mm3 y un electrómetro de PTW (modelo T10004).

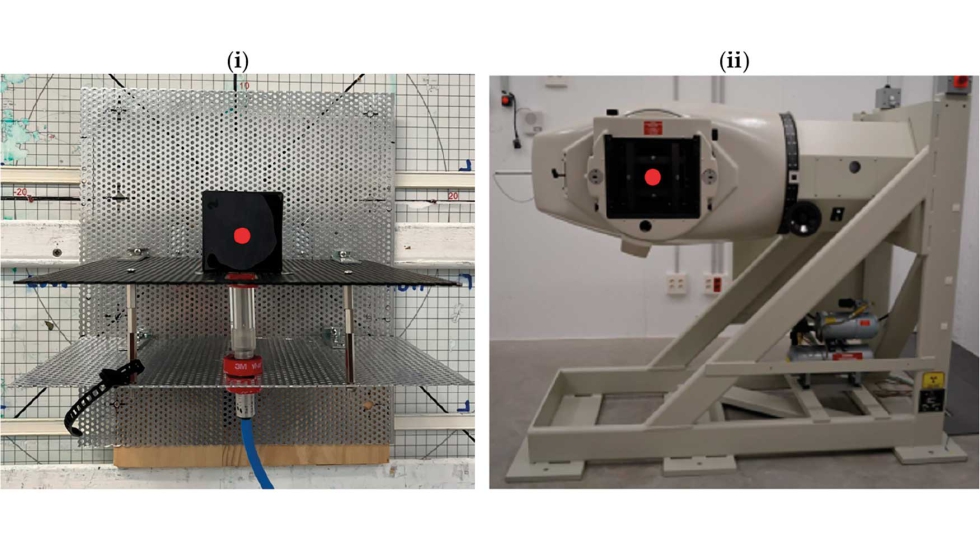

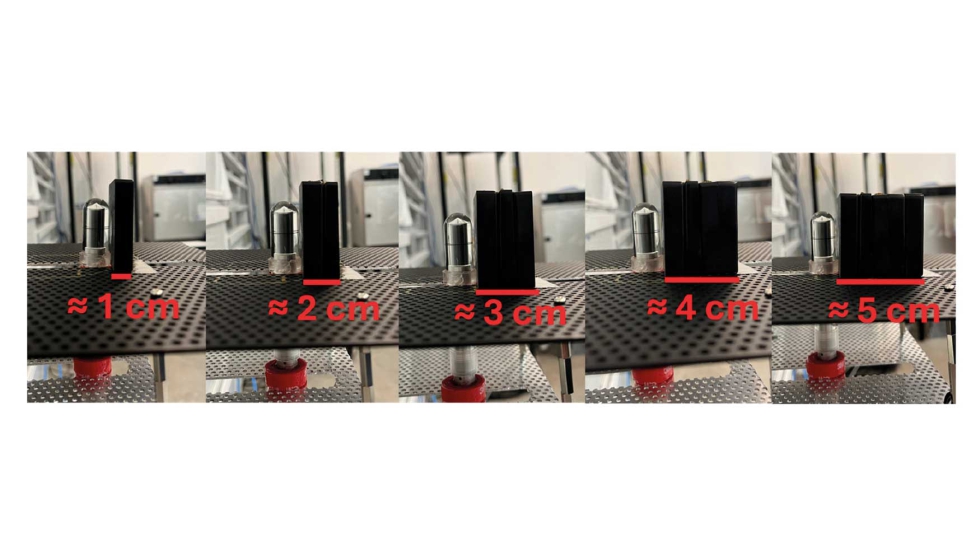

Se analizaron cinco muestras con aproximadamente la misma superficie y espesor colocándolas perpendicularmente a la fuente de irradiación de 60Co y delante de la cámara de ionización (Figura 4). Las mediciones de la carga acumulada por la cámara de ionización, mostradas por el electrómetro conectado a ella, se llevaron a cabo en seis iteraciones, comenzando por medir sin ninguna muestra, luego midiendo una muestra, luego dos muestras superpuestas y así sucesivamente hasta que se midió la carga acumulada para cinco muestras (Figura 5) con el fin de observar la influencia de la adición de aditivo de alto Z en la capacidad de atenuación.

Figura 4. Configuración de la prueba de blindaje contra la radiación. Muestra compuesta colocada delante de la cámara de ionización (i) e irradiador de 60Co colocado delante de la muestra (ii). Los círculos rojos indican las ubicaciones aproximadas de la incidencia del haz sobre la muestra (i) y la emisión de la fuente (ii).

En cada una de las iteraciones, se registraron tres mediciones de la carga acumulada durante un minuto y se calculó la media. A continuación, utilizando el factor de conversión Nki de la cámara de ionización y aplicando factores de corrección para la presión y la temperatura, la carga acumulada registrada para cada una de las seis iteraciones se convirtió en la dosis acumulada, como se muestra en la siguiente ecuación D = Q·Nki·Pc·Tc·100

donde D [rad] y Q [C] son la dosis de radiación gamma acumulada y la carga para cada iteración, Nki [Gy/C] es el factor de corrección de la cámara de ionización, y Pc y Tc son factores de corrección adimensionales para la presión y la temperatura, respectivamente. Por último, bajo las aproximaciones del haz de radiación a colimar y monoenergético, se utilizó la ley de Beer-Lambert para calcular el coeficiente de atenuación lineal para la radiación gamma de cada material, μ [cm−1]. Para ello, se representó gráficamente el ln (Io/I) en función del espesor de cada iteración [cm], donde I es la dosis acumulada de radiación gamma tras penetrar en los materiales e Io es la dosis acumulada registrada sin ningún material colocado delante de la cámara de ionización. De esta forma, μ se calculó como la pendiente de la gráfica.

Se llevó a cabo una primera serie de ensayos de degradación sometiendo las muestras a ciclos térmicos al vacío (TVAC) y ciclos de temperatura (TC) siguiendo [26]. En TVAC, las muestras se sometieron a ensayo en las siguientes condiciones: (i) rango de temperatura (−65 °C y 150 °C), (ii) número de ciclos (10), (iii) presión (<1 × 10−5 mbar), (iv) tiempo de residencia (5 min) y (v) velocidad de temperatura (aproximadamente 1,5 °C/min).

En el TC, las muestras se sometieron a ensayo en las siguientes condiciones: (i) rango de temperatura (−65 °C y 150 °C), (ii) número de ciclos (90), (iii) presión (presión atmosférica en atmósfera de N2(g)), (iv) tiempo de permanencia (5 min) y (v) velocidad de temperatura (10 °C/min). Para estas mediciones, se utilizaron la cámara criogénica modelo 34980A de Sun Materials 2025, 18, 5564 7 de 23 Electronic Systems y el sistema de medición de temperatura modelo 34980A de Agilent Technologies.

Se llevó a cabo una segunda serie de ensayos de degradación sometiendo las muestras a choque térmico (TS) y exposición a humedad relativa (RH). El TS se realizó siguiendo la norma MIL-STD 202-107 [31], utilizando una cámara de ciclos de temperatura (aire-aire) modelo TSE-12 de ESPEC, aplicando las siguientes condiciones: (i) rango de temperatura (de −65 a 150 °C), (ii) número de ciclos (100) y (iii) tiempo de permanencia (1 h). La exposición a la HR se llevó a cabo siguiendo la norma MIL-STD 202-103 [32], utilizando una cámara de temperatura y humedad modelo SH-262 de ESPEC y las siguientes condiciones: (i) humedad relativa (85%) y (ii) temperatura (85 °C).

Resultados y discusión

Resultados de viscosidad

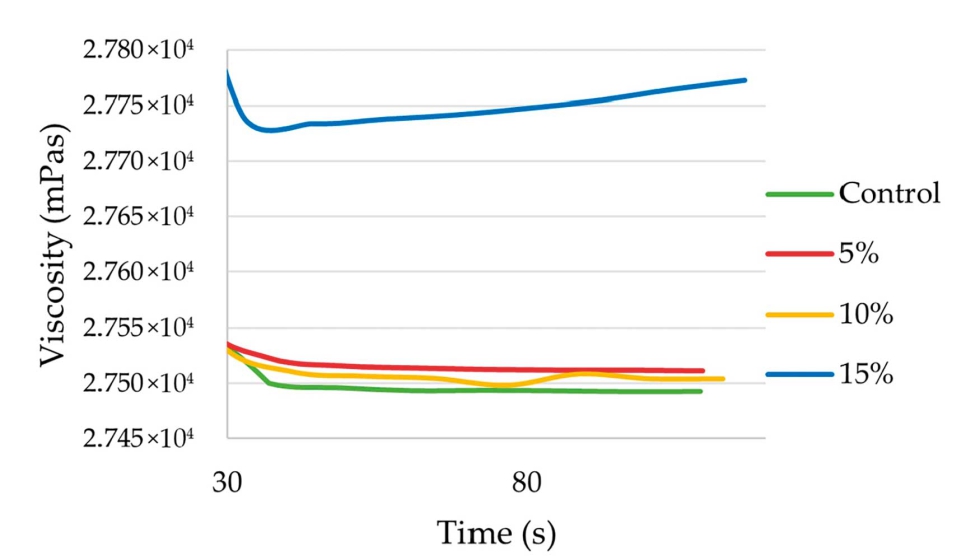

La viscosidad es la resistencia de los materiales al flujo causada por la fricción interna. En otras palabras, cuanto más rápido fluye un líquido, menor es su viscosidad y viceversa. Se considera una cantidad importante para el control de calidad de diferentes sustancias. Los fluidos newtonianos obedecen a la ley de viscosidad de Newton y muestran una relación lineal entre la velocidad de deformación angular y la tensión de cizallamiento. Su viscosidad permanece constante independientemente de la velocidad de tensión constante. Por el contrario, los fluidos no newtonianos no siguen la ley de viscosidad de Newton, y su viscosidad disminuye o aumenta dependiendo del tipo de fluido sometido a cizallamiento. La adición de partículas sólidas [33] a un polímero en estado líquido cambia su comportamiento viscoelástico, su viscosidad y la elasticidad de la mezcla. Estas partículas actúan como agentes impeditivos que alteran las líneas de flujo de la fase continua, restringiendo la movilidad de las cadenas. A niveles elevados de aditivo, las partículas se aglomeran, lo que hace que las interacciones entre partículas predominen sobre las interacciones entre la matriz y las partículas. La fricción constante entre las partículas provoca una pérdida de energía y se obtiene una mezcla de mayor viscosidad. Además, la viscosidad de la mezcla aumenta a medida que aumenta la relación de aspecto para un contenido de aditivo determinado. Los resultados obtenidos en los ensayos de viscosidad muestran que, aunque no se han observado variaciones significativas en los valores de viscosidad en el conjunto de muestras, la formulación al 15% en peso tiene una viscosidad ligeramente superior al resto (Figura 6). Aunque esta variación no es muy significativa numéricamente, puede afectar a la aplicación real de la resina. Aunque no se ha observado experimentalmente, se observa visualmente un cierto cambio en el rendimiento de la resina, ya que las concentraciones más altas de aditivo muestran una mayor resistencia al flujo. Además, la resina prístina muestra inicialmente un comportamiento tixotrópico, que comienza a cambiar a concentraciones elevadas.

Figura 6. Resultados de la variación de la viscosidad (mPas) para las muestras de control (0% en peso de aditivos), 5% en peso, 10% en peso y 15% en peso, medidos durante 120 s.

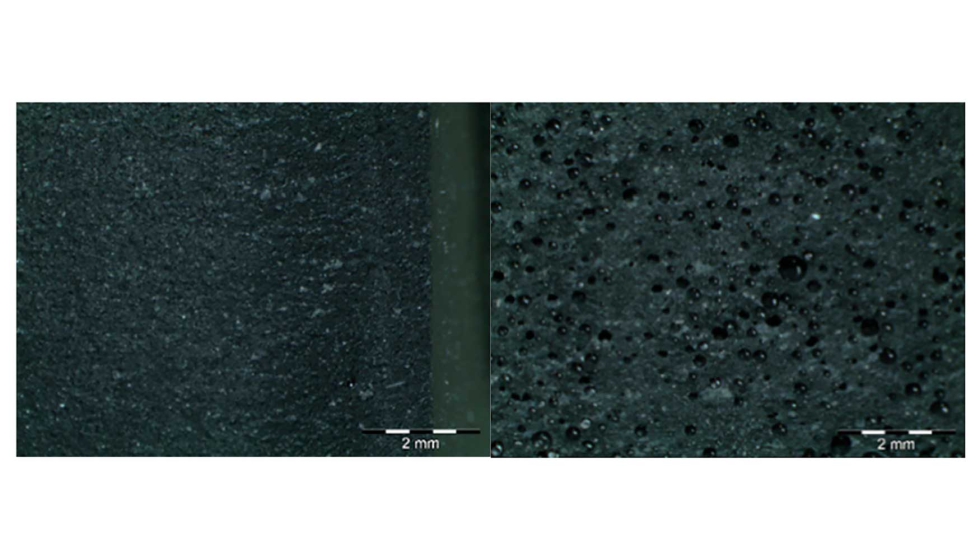

Inspecciones visuales iniciales

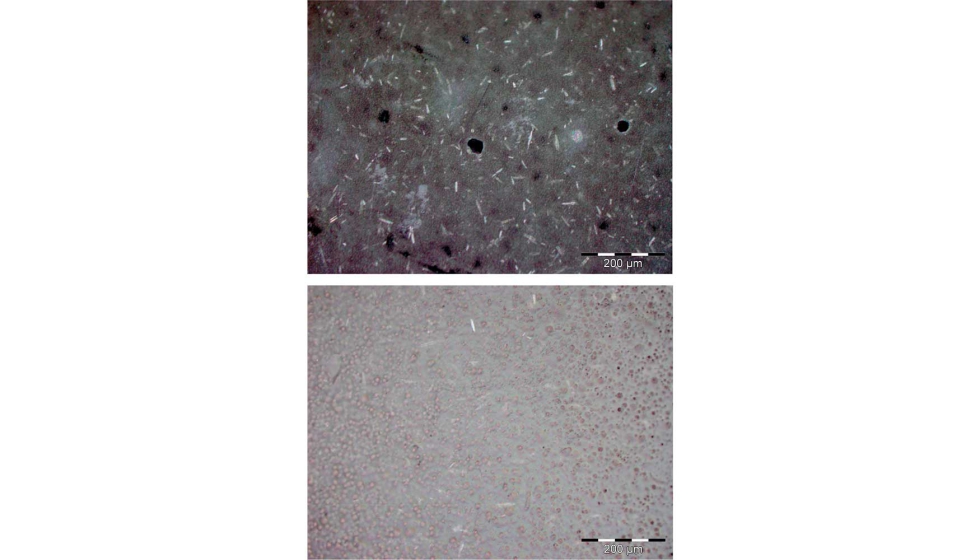

Algunos de los principales defectos encontrados en las muestras antes de cualquier ensayo fueron la presencia de huecos y ampollas. La aparición de huecos puede deberse a un efecto de ampollas en el que el aire de los poros escapó del material, dejando un espacio sin rellenar. Las principales causas de las ampollas son las siguientes [34,35]:

- Atrapamiento de disolvente o agua.

- Contaminación de la superficie.

- Efectos térmicos debidos a la expansión y contracción.

Los principales defectos observados en el análisis visual de las muestras antes de someterlas a cualquier tipo de ensayo fueron los inherentes al método de fabricación utilizado (Figura 7). Se observó en la cara superior de la muestra (la que no había estado en contacto con el molde) que la superficie era rugosa y, debido al método de dispersión utilizado y al curado a alta temperatura, se produjeron huecos o poros en las superficies del material.

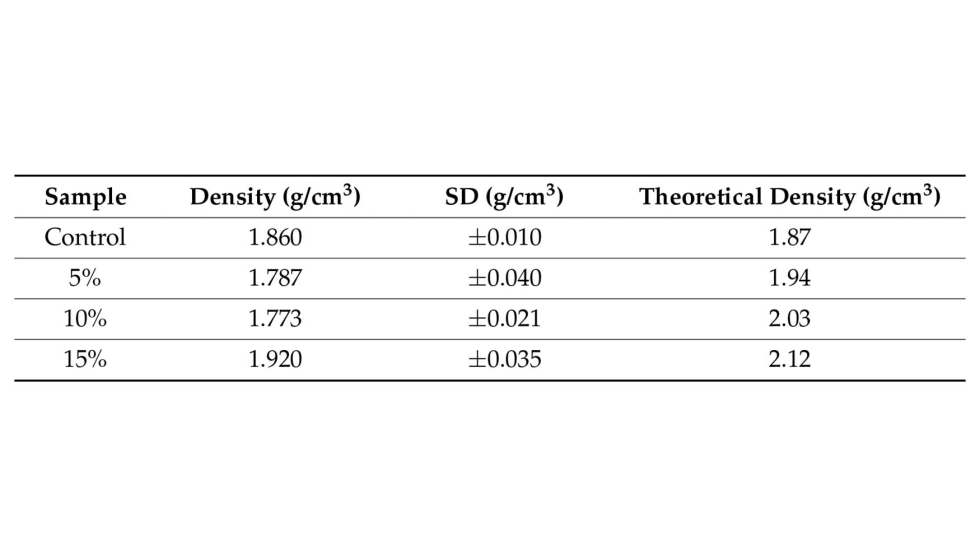

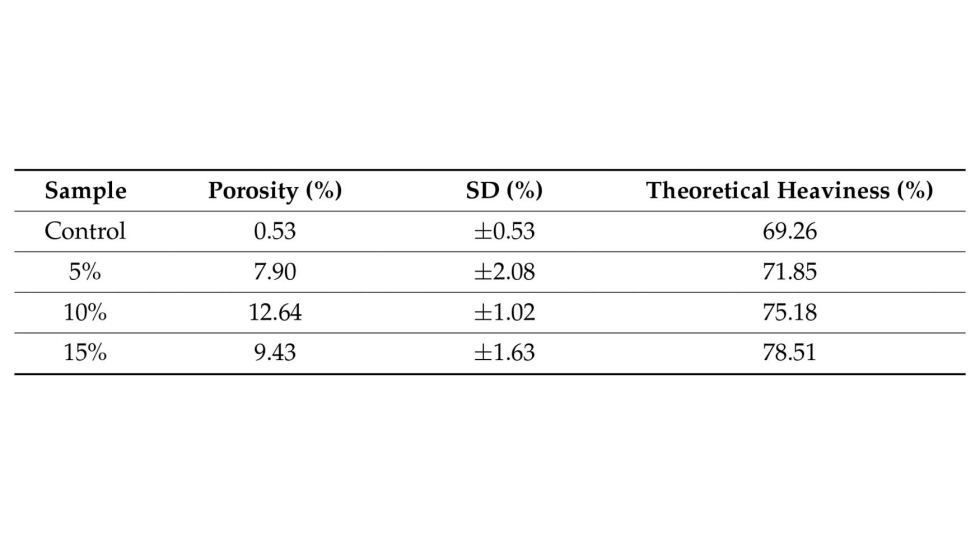

Resultados de densidad, porosidad y peso

Una vez obtenida experimentalmente la densidad real de los diferentes materiales, se determinó la densidad teórica de los compuestos (Tabla 1) [36]: ρc=ρm (1-φ) + ρfφ

donde ρc es la densidad teórica del compuesto (g/cm³), ρm es la densidad real de la matriz (g/cm³), ρf es la densidad teórica del aditivo(g/cm³) y φ es la fracción de volumen del aditivo.

A continuación, se determina la porosidad: p= [(ρc-ρe) / ρc] ·100%

donde ρ es la porosidad del material (%), ρc es la densidad teórica (g/cm³) y ρe es la densidad experimental (g/cm³).

La densidad [37] es otra propiedad esencial para la aplicación de cualquier material de blindaje. Tomando como material de referencia el aluminio AA6061, que tiene una densidad de 2,7 g/cm³, se obtuvo el porcentaje de densidad de los compuestos poliméricos utilizando la ecuación (5): Peso (%)= (ρmaterial/ ρaluminio) · 100

Como se puede observar en la tabla 2 y en la figura 8, hay un aumento de la porosidad en comparación con la muestra de control. El proceso de incorporación de partículas, así como la presencia de humedad en las partículas y la formación de aglomerados, introduce aire en la matriz y genera la estructura porosa. En el proceso de fabricación, se pueden crear burbujas primarias en el proceso de mezcla y burbujas secundarias en el proceso de curado. La porosidad de los compuestos produce una variación en la densidad en comparación con la muestra de control (Tabla 1) y en comparación con lo que debería ser la densidad teórica de las sondas de prueba con una porosidad del 0%.

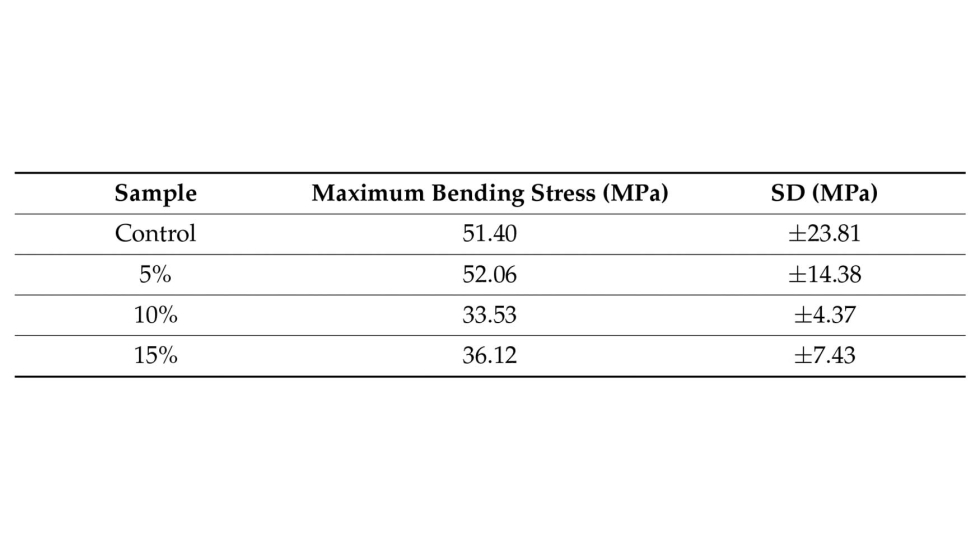

Resultados de resistencia mecánica: tensión máxima

La adición de aditivos puede mejorar muchas propiedades, como la resistencia mecánica, la conductividad térmica y eléctrica y la estabilidad térmica, pero también puede disminuir ciertas propiedades cuando se añade una proporción crítica de aditivos sólidos, como la resistencia al impacto o la resistencia a la flexión. La cohesión del material se reduce con la adición de altos contenidos de aditivo, pero la rigidez aumenta, lo que da como resultado módulos de almacenamiento, tracción y flexión más altos. Como muestra la tabla 3, las muestras con mayor contenido de aditivo tienen mayor porosidad que la muestra de control, y sus propiedades mecánicas son peores. Esto concuerda con la teoría general de que cuanto mayor es la porosidad, peores son las propiedades mecánicas [38], ya que estos poros actúan como puntos de tensión.

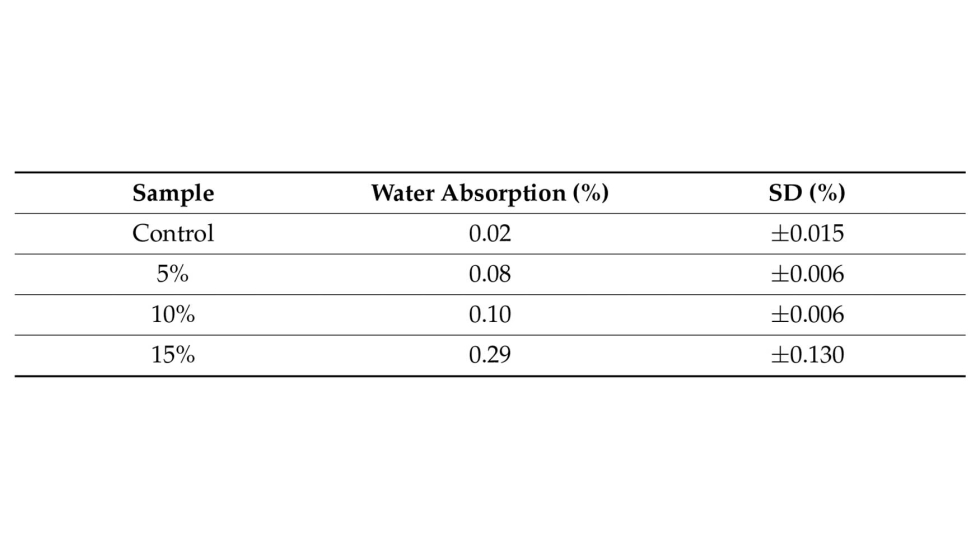

Resultados de absorción de agua

La absorción de humedad en los polímeros puede provocar un aumento significativo del peso, lo que da lugar a una pérdida de integridad estructural en materiales aeroespaciales críticos [39-41]. Este cambio inducido por la humedad no solo afecta al peso, sino que también tiene un impacto significativo en las propiedades mecánicas de los polímeros, incluyendo su resistencia a la tracción y su elasticidad. El impacto de la humedad se manifiesta principalmente a través de una reducción de la resistencia del material. La humedad absorbida reduce la temperatura de transición vítrea y la degradación asociada de las propiedades a alta temperatura, incluso con una exposición mínima a la humedad. Esta disminución de la Tg se debe a la ruptura de los fuertes enlaces de hidrógeno en la red curada y a su sustitución por enlaces de hidrógeno más débiles relacionados con el agua. Además, la absorción de humedad provoca una expansión volumétrica. Incluso los materiales que tradicionalmente se consideran dimensionalmente estables pueden mostrar un comportamiento inesperado en ensamblajes de alta precisión.

Los resultados de la tabla 4 muestran que cuanto mayor es la concentración de aditivos, mayor es la absorción de agua. Además, estos resultados están relacionados con los valores de porosidad. Es bien sabido que el proceso de curado de las resinas epoxi es una reacción exotérmica y que, en dicha reacción, el agua contenida en la resina se evapora y produce burbujas durante el curado, lo que da lugar a poros [38].

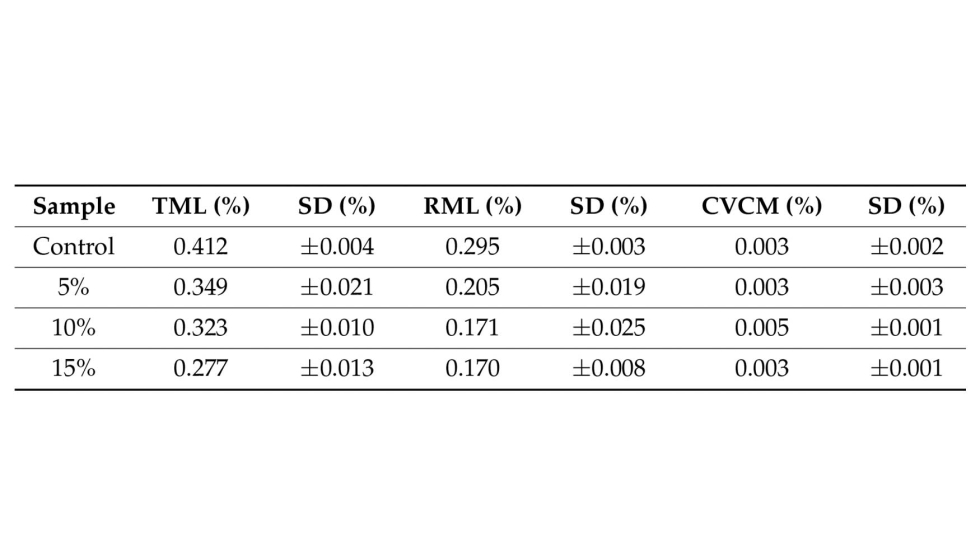

Resultados de desgasificación

La desgasificación [42] es la propiedad de los materiales no metálicos que, en condiciones de alta temperatura y/o baja presión, liberan vapores por sublimación que pueden condensarse en sistemas adyacentes, haciéndolos inoperables. El grado de desgasificación [43] depende del material y sus características, junto con la temperatura y el tiempo que el material permanece en el vacío. La pérdida de masa total (TML) es la pérdida de masa de una muestra expresada como porcentaje en comparación con la masa inicial.

La pérdida de masa recuperada (RML) es la pérdida de masa de una muestra expresada como porcentaje en comparación con la masa inicial después de 24 horas en vacío, seguidas de 24 horas de acondicionamiento. El material condensable volátil recogido (CVCM), expresado en porcentaje, es la masa de contaminantes en una placa colectora situada sobre una muestra de material después de 24 horas en un entorno de vacío.

Es bien sabido que la reducción drástica de la presión y las oscilaciones de temperatura pueden afectar a la estabilidad física de los compuestos poliméricos y provocar fenómenos de desgasificación [44]. El nivel de vacío ultraalto de los entornos operativos espaciales comunes puede provocar la sublimación de los átomos de la superficie expuesta, lo que conduce al debilitamiento estructural y a la contaminación. Como se muestra en la tabla 5, todas las muestras analizadas cumplen los límites generales de aceptación para la selección de materiales según la norma ECSS-Q-ST-70-02C, donde RML y TML < 1,00% y CVCM < 0,10%.

Mientras que el CVCM parece ser independiente del contenido de aditivo, el TML y el RML disminuyen con él. Esto podría estar relacionado con la reducción de la fracción de volumen de la matriz polimérica, lo que hace que el compuesto sea menos susceptible a los fenómenos de desgasificación.

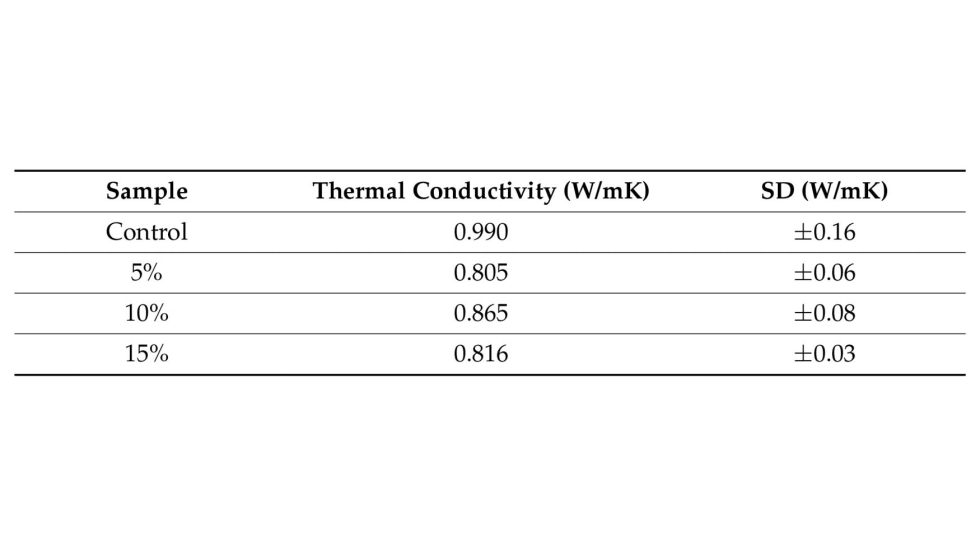

Resultados de conductividad térmica

En microelectrónica, un problema muy común es la disipación del calor. Este calor debe disiparse lo más rápidamente posible para mantener las temperaturas de funcionamiento en el nivel deseado y, así, aumentar la vida útil.

En los materiales sólidos, el calor puede transportarse mediante fonones, es decir, la cantidad de energía procedente de las vibraciones de la red atómica, o mediante portadores de carga, como electrones o huecos. En los semiconductores y aislantes, como los materiales de control y compuestos investigados, la conductividad térmica está dominada por los fonones, mientras que en los materiales conductores está dominada por la contribución electrónica.

La mayoría de los polímeros tienen una baja conductividad térmica, alrededor de 0,1-0,5 W/mK [45]. En la muestra de control, la conductividad térmica medida fue mayor (0,9 W/mK), lo que concuerda con el hecho de que no se trata de una resina basada únicamente en materiales poliméricos, sino de una resina epoxi con un alto contenido de SiO2, que tiene una conductividad térmica de 1,3 W/mK por sí sola [46]. Por lo tanto, el valor de la muestra de control es ligeramente superior al de un polímero sin aditivos. El tipo, la proporción, el tamaño y la forma del aditivo tienen una gran influencia en la conductividad térmica de los compuestos poliméricos, así como su disposición espacial y orientación.

Como se puede observar en los resultados obtenidos en la tabla 6, no se aprecia ninguna mejora con respecto a la conductividad térmica de referencia ni un aumento lineal con respecto a la mayor concentración de aditivo en los compuestos. Estos resultados podrían estar relacionados con el aumento de la viscosidad de los compuestos con la introducción de nuevos aditivos , lo que ha provocado un aumento de la porosidad y, por lo tanto, una menor conductividad térmica, ya que el aire contenido en los poros actúa como aislante térmico.

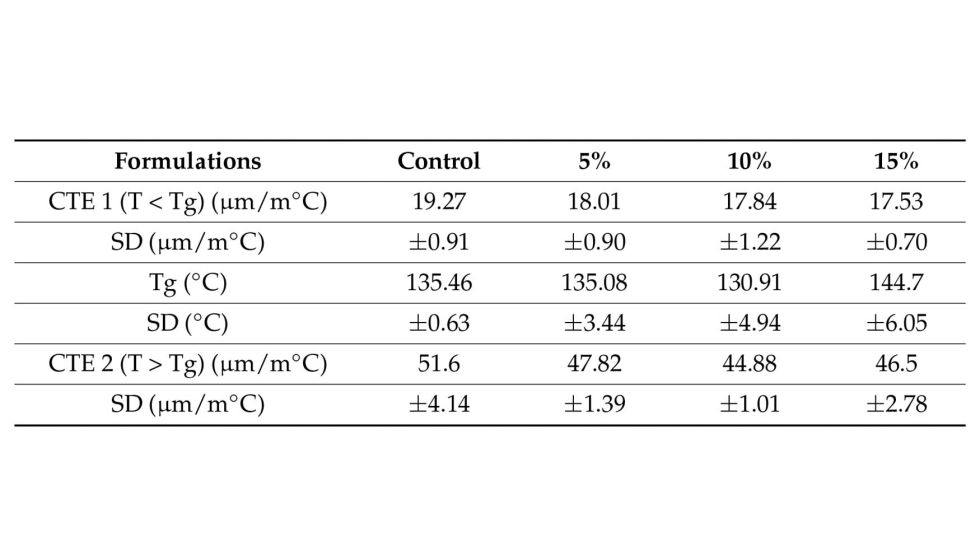

El CTE y la Tg (temperatura de transición vítrea) son propiedades críticas para los materiales de encapsulación electrónica. El material de embalaje protege los componentes electrónicos internos y está en contacto directo con materiales como metales, aleaciones y materiales semiconductores como el silicio, entre otros. Los desajustes del CTE entre diferentes materiales, combinados con las variaciones de temperatura, son uno de los principales problemas para la fiabilidad en la industria de los semiconductores [47]. Esta combinación puede inducir tensión en las interfaces de los materiales, lo que podría provocar problemas de delaminación y es la causa de una acumulación significativa de tensión mecánica en la superficie del troquel y la fractura de la unión del cable [48,49]. La Tg es la temperatura representativa del rango de temperatura en el que se produce la transición vítrea, que es un cambio reversible de un estado duro y frágil a un estado gomoso [50]. La importancia de esta propiedad radica en el hecho de que, durante este rango de temperatura, y una vez que se supera, las propiedades físicas del material, como las propiedades mecánicas y dieléctricas, el CTE y la viscosidad, entre otras, cambian drásticamente. Por las razones expuestas anteriormente, es necesario caracterizar los valores de CTE y Tg de los materiales compuestos. La tabla 7 muestra los resultados de CTE y Tg de todas las muestras medidas para las cuatro formulaciones.

Como se muestra en la tabla 7, el CTE 2, correspondiente al estado gomoso (T > Tg), es en promedio 2,63 μm/m°C veces mayor que el CTE1, correspondiente al estado vítreo (T < Tg). Este aumento concuerda con los aumentos típicos en el CTE de los sistemas aditivos de epoxi cuando el compuesto excede Tg [51] y alcanza el estado gomoso. Además, CTE1, CTE2 y Tg se encuentran dentro de los valores esperados para los sistemas aditivos de epoxi utilizados en aplicaciones de embalaje [52-54]. Al comparar las diferentes formulaciones, se observa que el CTE 1 de la muestra de control disminuye a medida que aumenta la proporción de aditivo. Se observa una tendencia similar para el CTE 2, excepto en la formulación al 15% en peso, donde la reducción es menos pronunciada que en la formulación al 10% en peso en relación con la muestra de control. La tendencia general puede explicarse por el aumento de los aditivos de alto -Z (con bajo CTE) en el volumen del compuesto, lo que contribuye a la disminución del CTE global. La excepción podría estar relacionada con una mayor presencia de huecos en la formulación al 15% en peso, lo que podría influir en el CTE [55,56] aumentándolo, contrarrestando la reducción del CTE 2 asociada a la adición de aditivo. En cuanto a la Tg, la dependencia del contenido de aditivo no muestra una tendencia clara. En comparación con la formulación de control, la Tg de la formulación al 5% en peso permanece prácticamente igual; en el caso del 10% en peso, disminuye; y en el del 15% en peso, aumenta. Estas variaciones podrían estar asociadas a la forma en que los aditivos interactúan con la matriz polimérica y a cómo la cantidad de aditivos afecta a su reticulación.

Prueba de blindaje contra la radiación

La prueba de blindaje contra la radiación se centró en caracterizar las propiedades de blindaje de los compuestos sintetizados y las muestras de control contra la radiación gamma. Como se puede ver en la figura 9, las formulaciones compuestas con pendientes más altas fueron aquellas con un coeficiente de atenuación lineal más alto, μ [cm−1]. Los resultados sugieren que cuanto mayor es la concentración de aditivo, mayor es el μ. Por lo tanto, el blindaje contra la radiación gamma mejora con la concentración de aditivo de alto Z.

Figura 9. ln (Io/I) representado gráficamente frente al espesor para cada formulación compuesta. Los resultados sugieren que el μ de la matriz epoxi mejora con la adición de aditivos de alto Z y que el μ aumenta con la adición de estos aditivos.

En la figura 10a se comparan todos los μ, mientras que en la figura 10b se muestra el coeficiente de atenuación de masa, μm [cm²g-¹]. μm se obtiene dividiendo μ por la densidad experimental de los compuestos: μ/ρm.

![Figura 10. μ (a) y μm (b) para las formulaciones compuestas y la referencia AA6061 [57]... Figura 10. μ (a) y μm (b) para las formulaciones compuestas y la referencia AA6061 [57]...](https://img.interempresas.net/fotos/5424462.jpeg)

Si se compara μ en todas las formulaciones, los resultados sugieren que la matriz epoxi μ mejora con la adición de aditivos de alto Z y que μ aumenta con la adición de estos aditivos . Sin embargo, si se compara μm, la formulación al 10% en peso supera a la del 15% en peso. El μm de la formulación al 10% en peso aumenta y supera al de la formulación al 15 % en peso porque el compuesto al 10% en peso es menos denso debido a su porosidad.

Las figuras 10a y 10b también muestran la comparación entre las diferentes formulaciones y el μ y μm del AA6061 [57], una aleación ampliamente utilizada para aplicaciones espaciales [58]. La comparación con el aluminio, el material más utilizado en aplicaciones espaciales para la protección contra la radiación, permite evaluar los compuestos desarrollados con respecto al material de referencia estándar para esta aplicación específica. Esta comparación revela que los compuestos no alcanzan el nivel de blindaje contra la radiación gamma del AA6061 ni en μ ni en μm. Sin embargo, dada la menor densidad de los compuestos en comparación con la densidad del aluminio, los valores de μm de los compuestos son similares a los del AA6061. Si se redujera la porosidad y se aumentara ligeramente la densidad, el μm podría disminuir, pero al mismo tiempo, la densificación del compuesto podría aumentar el μ, compensando la reducción de μm. Si se perfeccionara el proceso de fabricación, los compuestos desarrollados podrían mejorar sus propiedades de blindaje contra la radiación, igualando o superando al AA6061.

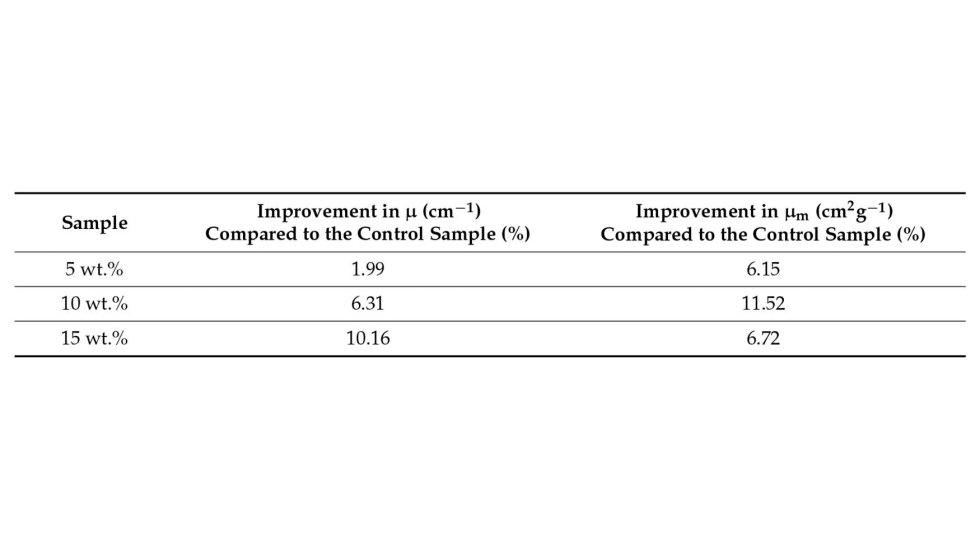

La tabla 8 resume la mejora en el coeficiente de atenuación lineal y el coeficiente de atenuación de masa de las muestras con un 5, un 10 y un 15% en peso de aditivos en comparación con la muestra de control sin ningún aditivo.

Tabla 8. Mejora observada en el coeficiente de atenuación lineal y el coeficiente de atenuación masiva de las muestras con diferentes contenidos de aditivos en comparación con la muestra de control.

A. Selección de la formulación final

La viscosidad y las propiedades de blindaje contra la radiación (μm y μ) se consideraron algunas de las propiedades más relevantes para seleccionar el material final. La viscosidad es un parámetro clave para la encapsulación; si es excesivamente alta, puede dañar los cables del componente electrónico y también puede provocar una encapsulación incompleta de las geometrías intrincadas. En cuanto a la protección contra la radiación, la mejora de esta propiedad era el objetivo principal de este proyecto. Los compuestos al 10 y al 15% en peso fueron los mejores candidatos para la mejora del blindaje contra la radiación, para lo cual se obtuvieron los valores más altos de μm y μ. La formulación al 15% en peso podía parecer una buena candidata para ser seleccionada, pero su valor de viscosidad era demasiado alto para la aplicación prevista de aditivo. La formulación al 10% en peso mostró un valor de viscosidad aceptable, similar al de la muestra de control, y presentó el valor más alto de μm y el segundo valor más alto de μ. Estos resultados hacen que la formulación al 10% en peso sea el equilibrio óptimo entre la eficacia del blindaje contra la radiación y las propiedades de procesabilidad.

En cuanto a la porosidad, cabe mencionar que, a pesar de que la formulación al 10% en peso tiene el valor de porosidad más alto, si se redujera, la densidad y μm aumentarían y disminuirían, respectivamente, pero al mismo tiempo, μ podría aumentar debido a la reducción de los huecos de aire en la matriz polimérica. Teniendo esto en cuenta, la formulación con un 10% en peso de aditivo podría mejorarse aún más que la formulación con un 5% en peso. Sus valores de atenuación iniciales más altos (μ), a pesar de su mayor porosidad, sugieren que la reducción de los huecos y la mejora de la densificación podrían conducir a una mejora en el rendimiento del compuesto, superando probablemente al 5% en peso tanto en μ como en μm si se redujera también la porosidad de esta formulación.

La resistencia máxima a la flexión registrada para todas las formulaciones fue la más baja en la formulación al 10% en peso. Sin embargo, esta formulación también presentó la desviación estándar más baja, mientras que las formulaciones de control y al 5% en peso mostraron una variabilidad particularmente alta. Es posible que los valores máximos de tensión de flexión no hayan representado de forma completa y precisa el conjunto completo de formulaciones, lo que reduce la precisión de las comparaciones directas entre ellas.

La absorción de agua de la formulación al 10% en peso aumentó en comparación con las formulaciones de control y al 5% en peso, pero siguió siendo inferior al valor de absorción de agua de la formulación al 15 % en peso. Esta formulación tenía un nivel de absorción de agua 14,5 veces superior al de la formulación de control, mientras que la absorción de agua de la formulación al 10% en peso era solo 5 veces superior a la de la muestra de control. Aunque la conductividad térmica de la formulación al 10% en peso fue ligeramente inferior a la de la muestra de control (0,865 W/mK frente a 0,990 W/mK), mostró mejores resultados que las formulaciones al 5 y al 15% en peso.

En cuanto a los resultados del TMA, el CTE (T < Tg) fue similar al CTE (T < Tg) de las otras formulaciones, mostrando una buena estabilidad dimensional, mientras que el CTE (T > Tg) fue el más bajo de todas las formulaciones, mostrando la mejor estabilidad dimensional. El Tg fue el más bajo de todas las formulaciones, pero su valor seguía siendo aceptable para aplicaciones de embalaje electrónico [59,60]. En cuanto a las demás formulaciones, la formulación al 10 % en peso cumplía los límites de desgasificación especificados en la norma ECSS-Q-ST-70-02C y presentaba defectos superficiales similares tras el proceso de fabricación. Por último, según los resultados de la caracterización, el compuesto que contenía un 10 % en peso de aditivos demostró el equilibrio más favorable entre la eficacia del blindaje contra la radiación y las propiedades del material para aplicaciones de embalaje. Por lo tanto, esta formulación fue seleccionada como el compuesto final que se sometería a las secuencias de pruebas de degradación.

B. Pruebas de degradación

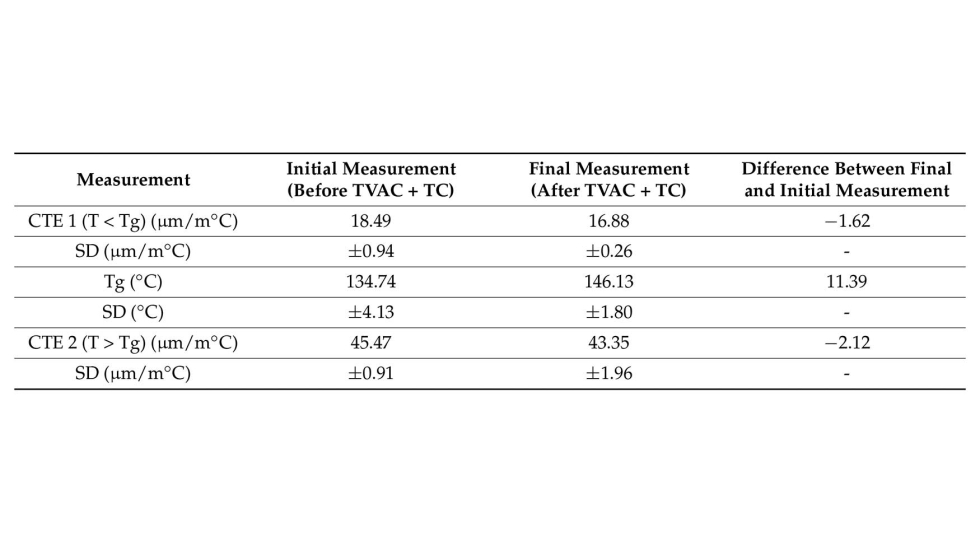

• (1) Resultados de TVAC y TC: TMA, EVI y resistencia a la flexión

Los materiales con aplicaciones espaciales están sometidos a ciclos térmicos y, en muchos casos, a condiciones de vacío ultraalto. Estas condiciones adversas pueden acelerar significativamente la degradación de los materiales, incluidos los materiales a base de epoxi [61,62]. Además, en el caso del compuesto desarrollado, debido a las diferencias en el CTE entre los aditivos y la matriz polimérica, pueden formarse tensiones repetidamente en condiciones de temperatura cambiantes causadas por los ciclos de temperatura, lo que puede provocar el desprendimiento de la interfaz, microfisuras y una mayor degradabilidad del material [63,64]. Por lo tanto, es fundamental estudiar la degradación del compuesto en estas condiciones adversas. Las muestras se caracterizan antes y después de las pruebas de degradación mediante inspección visual, análisis termomecánico (CTE y Tg) y mediciones de resistencia a la flexión (tensión máxima de flexión). Debido a la importancia del CTE y la Tg en las aplicaciones de embalaje, estas propiedades se seleccionan como propiedades de control que deben evaluarse antes y después de la prueba de vacío térmico. La tabla 9 muestra los resultados del TMA antes y después de las pruebas TVAC + TC para las muestras sometidas a esta secuencia de pruebas. El CTE para ambos rangos de temperatura, antes de Tg y después de Tg, disminuyó después de la prueba TVAC, mientras que Tg mostró un aumento significativo. El notable aumento de Tg podría estar asociado con un aumento en el grado de reticulación de la matriz polimérica del compuesto, causado por el poscurado que se produjo en la prueba TVAC + TC a altas temperaturas. La disminución del CTE también podría estar asociada con el mayor grado de reticulación alcanzado durante el poscurado, lo que conduciría a una reducción de la movilidad de la cadena, disminuyendo los valores de CTE. Otro factor que podría haber contribuido a la disminución del CTE es la pérdida de la matriz polimérica de los compuestos durante el TVAC debido a la desgasificación de los componentes volátiles en condiciones de vacío lo que daría lugar a una reducción de la movilidad de la cadena, disminuyendo los valores de CTE. Otro factor que podría haber contribuido a la disminución del CTE es la pérdida de la matriz polimérica de los compuestos durante el TVAC debido a la desgasificación de los componentes volátiles en condiciones de vacío, lo que se traduce en un material compuesto con una menor fracción de volumen de la matriz polimérica y una mayor fracción de volumen de aditivos cerámicos con un CTE más bajo, lo que disminuye el CTE global del compuesto.

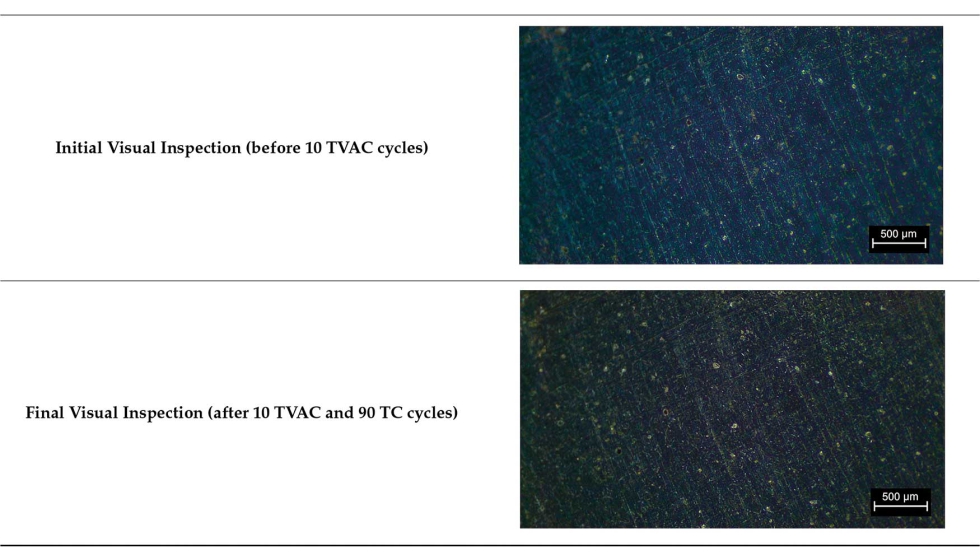

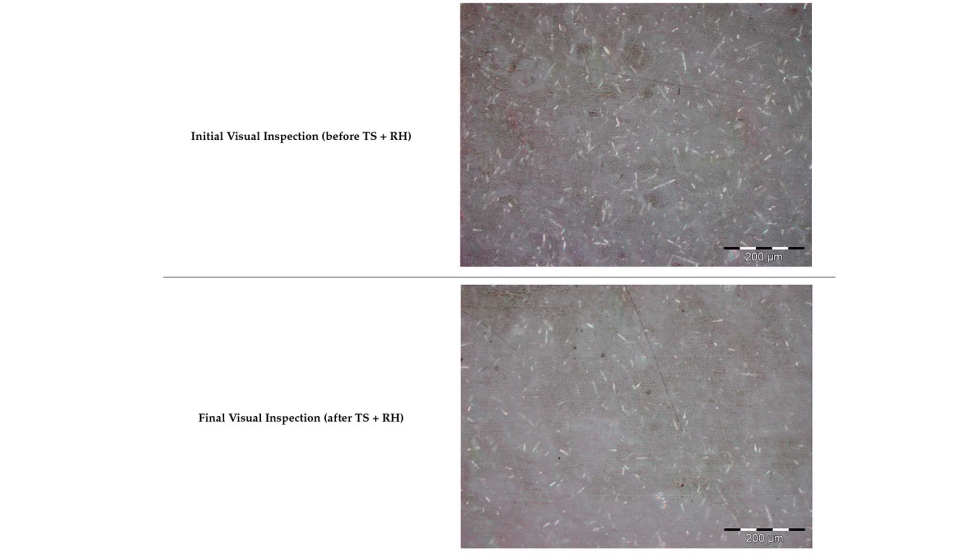

Las cifras de la tabla 10 muestran los resultados de la inspección visual, que no indican degradación asociada a la secuencia de pruebas TVAC + TC. Aunque cabría esperar la aparición de huecos o microfisuras debido a la porosidad inducida por la desgasificación durante la prueba TVAC, no se encontraron tales defectos en las superficies de las muestras.

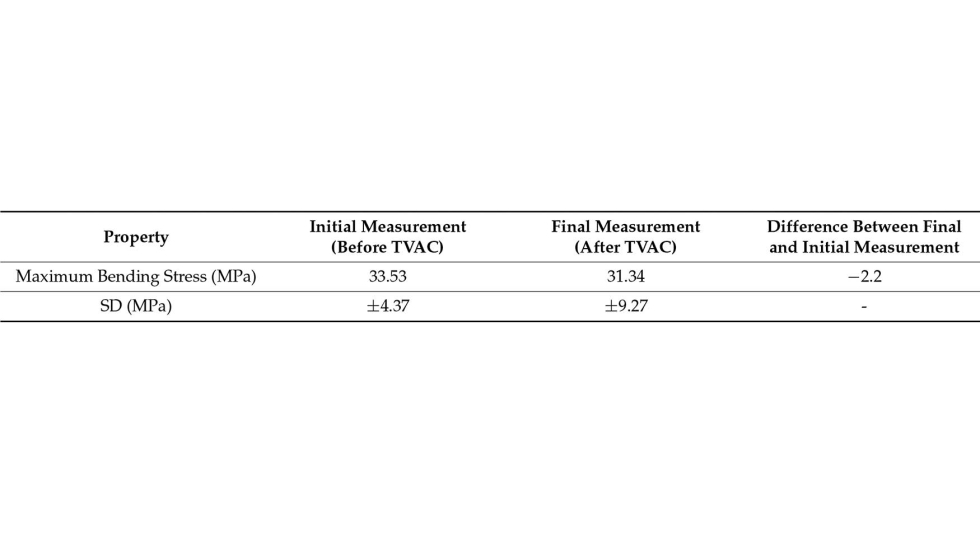

La tabla 11 muestra que la tensión de flexión máxima disminuye ligeramente después de TVAC + TC. Esto podría estar relacionado con la degradación del compuesto debido a la prueba TVAC + TC. Sin embargo, es muy probable que la notable presencia de porosidad (12,64 % para la formulación al 10 % en peso) también influyera en los resultados. Si las muestras se midieron en un volumen con una alta concentración de porosidad en las mediciones mecánicas finales, la disminución de la tensión de flexión máxima podría estar relacionada también con la presencia de porosidad, y no solo con la degradación inducida por TVAC + TC.

Los resultados revelan que las formulaciones de compuestos con un 10% en peso de aditivos no se degradan significativamente cuando se exponen a TVAC y TC. No se observó degradación en la superficie de las muestras y la disminución de la tensión de flexión máxima fue baja y posiblemente relacionada con la porosidad del compuesto asociada a la fabricación. Por último, los cambios observados en el CTE y la Tg no fueron perjudiciales para la aplicación prevista. El aumento de la Tg amplió el rango de temperatura en el que el material podía utilizarse de forma segura sin cambios significativos en sus propiedades, mientras que la reducción del CTE disminuyó el desajuste con otros materiales utilizados en componentes electrónicos.

• (2) Exposición al choque térmico (TS) y a la humedad relativa (RH): TMA, EVI y resistencia a la flexión

A la hora de seleccionar materiales para aplicaciones espaciales, es esencial tener en cuenta no solo las condiciones del espacio, sino también las de la Tierra durante la fabricación y el almacenamiento. Aunque la humedad no está presente en el entorno espacial, se evaluó su impacto en la degradación del material debido a la posible exposición antes del lanzamiento. Para estudiar el comportamiento de degradación, el compuesto se sometió a una secuencia de pruebas que consistía en una exposición al TS seguida de una exposición a la RH. Al igual que en la secuencia de pruebas TVAC + TC, para controlar la posible degradación del material, se realizaron caracterizaciones TMA, inspección visual y medición de la resistencia a la flexión antes y después de las pruebas ambientales.

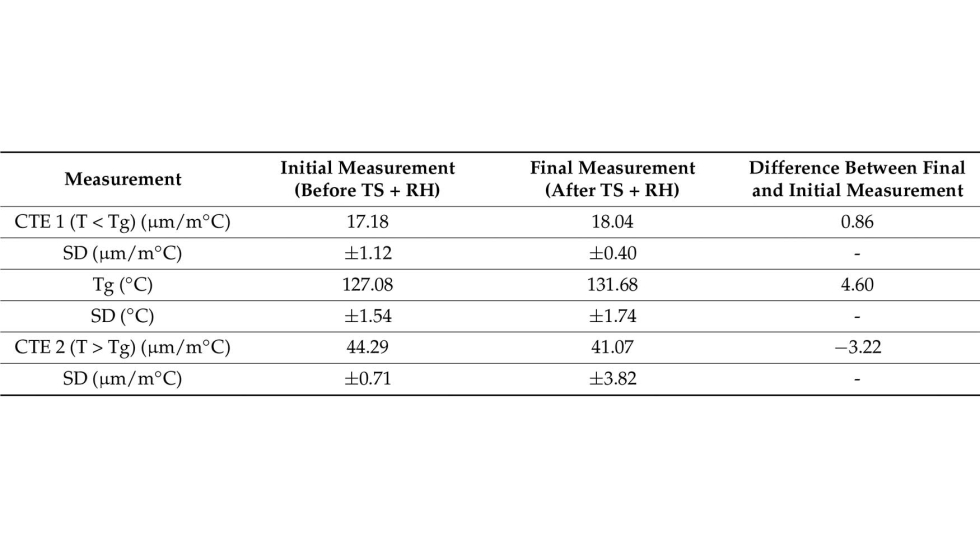

Como muestra la tabla 12 para la caracterización TMA de las muestras sometidas a TS + RH, se registraron cambios en el CTE y la Tg: el CTE 1 aumentó ligeramente, la Tg aumentó y el CTE 2 disminuyó. Las microfisuras internas podrían ser la causa del ligero aumento del CTE 1, lo que permite una mayor expansión del compuesto, mientras que el aumento de la Tg podría deberse a un posible proceso de poscurado que tuvo lugar durante la prueba TS a temperaturas superiores a la Tg, lo que aumentó la densidad de reticulación de la matriz polimérica [42]. La disminución del CTE 2 podría explicarse utilizando el mismo razonamiento que para el aumento de la Tg; si el poscurado tuvo lugar durante el TS, la movilidad segmentaria se redujo incluso por encima de la Tg, lo que condujo a un valor más bajo del CTE 2 en la medición final del TMA.

Como se muestra en la tabla 13, los resultados de la inspección visual no indicaron degradación asociada con la exposición a TS + RH.

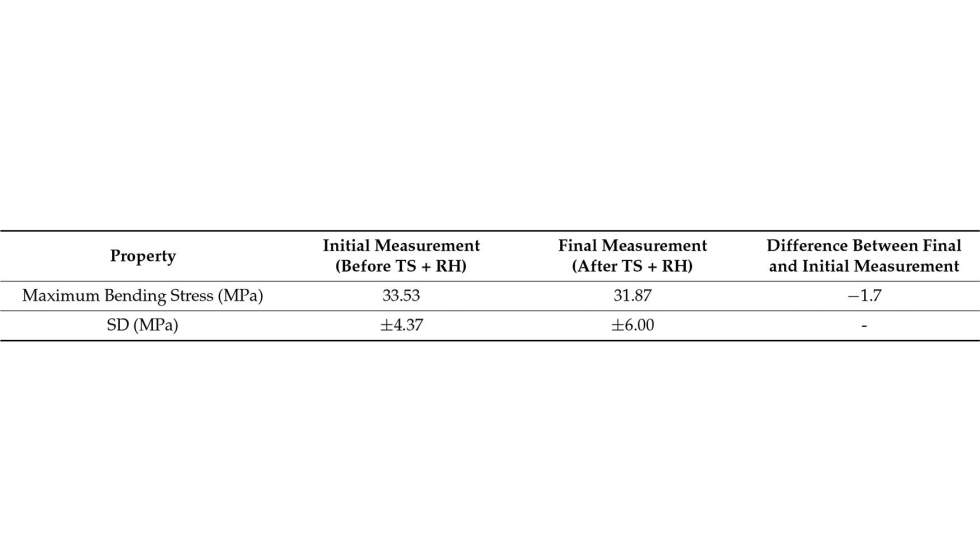

La tensión de flexión máxima que se muestra en la tabla 14, al igual que en el caso de la secuencia de pruebas TVAC + TC, disminuyó ligeramente tras la exposición a TS y RH. El razonamiento que podría explicar esta disminución es similar al que podría explicar la disminución de las propiedades mecánicas tras TVAC + TC. Podría estar relacionado con la degradación causada por la exposición a las pruebas ambientales, pero también podría haber influido la alta porosidad de la formulación al 10% en peso.

Estos resultados sugieren que la formulación del compuesto con un 10% en peso de aditivos no se degradó significativamente cuando se sometió a la exposición a TS y RH. Al igual que en la secuencia de pruebas TVAC + TC, la disminución de la tensión de flexión máxima fue pequeña (y también podría haber estado relacionada con la porosidad del compuesto producido durante su fabricación) y no se observó degradación en la superficie de las muestras. En cuanto a las variaciones del CTE y la Tg, tal y como se explica en la sección 1 ‘Resultados de TVAC + TC: TMA, EVI y resistencia a la flexión, Tg y CTE 2’, los aumentos fueron positivos para la aplicación de embalaje prevista. El aumento del CTE 1 siguió siendo la única variación tras las pruebas de degradación que podría considerarse perjudicial para la aplicación debido al aumento del desajuste con otros materiales de los componentes electrónicos, pero el aumento registrado no fue elevado.

Conclusiones

El entorno de radiación espacial puede provocar fallos en los sistemas electrónicos que pueden afectar a la fiabilidad y al rendimiento del sistema espacial, lo que podría comprometer el éxito de la misión. Las soluciones de blindaje pasivo basadas en la interacción de la radiación con la materia pueden mitigar los efectos de la radiación espacial. En este sentido, el proyecto SRPROTEC se centró en el desarrollo y el estudio de materiales compuestos basados en una matriz polimérica con un 5, 10 y 15% en peso de aditivos de alto Z, para determinar si podían (i) utilizarse como materiales de embalaje con propiedades mejoradas de blindaje contra la radiación para componentes electrónicos y (ii) ser un sustituto potencial del aluminio para aplicaciones de blindaje en el espacio debido a su menor densidad.

Se realizó una selección, evaluando las propiedades físicas relevantes de todas las formulaciones para determinar cuál funcionaba mejor como material de embalaje para sistemas electrónicos, al tiempo que mostraba propiedades mejoradas de blindaje contra la radiación gamma. Se observaron ciertos cambios en las propiedades reológicas de las muestras en la selección inicial, lo que provocó alteraciones en su porosidad, densidad y absorción de agua. Esto, a su vez, provocó algunos cambios en sus propiedades térmicas y valores de desgasificación, que seguían siendo aceptables según los criterios ECSS-Q-ST -70-02C. Por último, en esta selección inicial se estudió la capacidad de blindaje contra la radiación gamma de los compuestos, lo que confirmó que el blindaje contra la radiación gamma mejoraba con la adición de aditivo de alto Z a la matriz epoxi. A partir de los resultados de la selección, se identificó la formulación que contenía un 10% en peso de aditivos como la opción que presentaba el mejor equilibrio entre las propiedades relevantes para el embalaje y las capacidades de blindaje contra la radiación gamma. La variación de la viscosidad en comparación con la muestra de control fue insignificante; en comparación con el aluminio de referencia, la densidad del material protector se pudo reducir de 2,7 g/cm³ a 1,77 g/cm³ y se obtuvo un valor de coeficiente de atenuación lineal de 0,0910 cm?¹.

La formulación seleccionada se sometió a dos secuencias diferentes de ensayos de degradación: (i) TVAC + TC y (ii) TS + RH. Los resultados revelaron que la formulación seleccionada no se degradó significativamente cuando se expuso a TVAC y TC, ni a TS o RH. Antes de cualquier prueba de degradación, la tensión de flexión máxima era de 33,53 MPa, y después de la prueba de TVAC y TC, era de 31,34 MPa; de manera similar, antes de la prueba de TS y RH, la tensión de flexión máxima era de 31,87 MPa.

Por último, los valores de μm obtenidos para los compuestos se acercaban a los de AA6061 (0,0537 cm²g−1), siendo la formulación final (que contenía un 10% en peso de aditivos de alto Z) la que más se acercaba, con un μm de 0,0513 cm²g−1. Si se mejorara el proceso de fabricación y se redujera la porosidad, las propiedades de blindaje contra la radiación gamma de los compuestos podrían mejorar, igualando e incluso superando los valores del AA6061.

Además, las mejoras en la fabricación y la consiguiente reducción de la porosidad podrían reducir el riesgo de fallos relacionados con la presencia de huecos cuando el material se utiliza para la encapsulación de componentes electrónicos. El trabajo futuro también podría incluir un estudio más exhaustivo de las propiedades de blindaje del compuesto contra la radiación primaria.

Financiación: Esta investigación ha sido financiada por el Ministerio de Ciencia e Innovación de España, con el número de subvención CPP2021-008565. El APC ha sido financiado por ALTER Technology TÜV Nord SAU y el Centro Tecnológico CTC - Parque Científico y Tecnológico de Cantabria (PCTCAN)

Artículo elaborado por investigadores del CTC y ALTER y publicado originalmente en MDPI Journals https://www.mdpi.com/1996-1944/18/24/5564

Referencias

1. ESA. Radiación de partículas, radiactividad y rayos cósmicos. Disponible en línea: https://www.esa.int/Science_Exploration/Human_and_Robotic_Exploration/Lessons_online/Particle_radiation_radioactivity_and_cosmic_rays (consultado el 29 de septiembre de 2025).

2. Red del Servicio Meteorológico Espacial de la ESA. Radiación espacial. Disponible en línea: https://swe.ssa.esa.int (consultado el 29 de septiembre de 2025).

3. Blog Orion de la ESA. Los cinturones de Van Allen: ¿son peligrosos? Disponible en línea: https://blogs.esa.int/orion/2022/12/10/the-vanallen-belts-are-they-dangerous/ (consultado el 29 de septiembre de 2025).

4. Naito, M.; Kitamura, H.; Koike, M.; Kusano, H.; Kusumoto, T.; Uchihori, Y.; Endo, T.; Hagiwara, Y.; Kiyono, N.; Kodama, H.; et al. Aplicabilidad de los materiales compuestos para la protección contra la radiación espacial de las naves espaciales. Life Sci. Space Res. 2021, 31, 71-79. [CrossRef]

5. LaBel, K.; Gates, M.; Moran, A.; Marshall, P.; Barth, J.; Stassinopoulos, E.; Seidleck, C.; Dale, C. Tecnologías microelectrónicas comerciales para aplicaciones en el entorno de radiación de satélites. En Actas de la Conferencia de Aplicaciones Aeroespaciales del IEEE, Aspen, CO, EE. UU., 10 de febrero de 1996.

6. Ren, Y.; Zhu, M.; Xu, D.; Liu, M.; Dai, X.; Wang, S.; Li, L. Descripción general de los efectos del daño por radiación y las técnicas de protección en dispositivos microelectrónicos. Sci. Technol. Nucl. Install. 2024, 3616902. [CrossRef]

7. Universidad de las Américas Puebla. Conceptos básicos. Disponible en línea: http://catarina.udlap.mx/u_dl_a/tales/documentos/lfa/gonzalez_t_mj/capitulo1.pdf (consultado el 29 de septiembre de 2025).

8. Comisión Nacional de Seguridad Nuclear/CIEMAT. Blindaje. Disponible en línea: https://csn.ciemat.es/pluginfile.php/113/mod_folder/content/0/IR.SP.BA.T06.25.pdf (consultado el 29 de septiembre de 2025).

9. Escuela Africana de Física. Conferencia: Interacciones de las partículas con la materia. Disponible en línea: https://indico.cern.ch/event/145296/contributions/1381063/attachments/136866/194145/Particle-Interaction-Matter-upload.pdf (consultado el 29 de septiembre de 2025).

10. Comisión Reguladora Nuclear de los Estados Unidos. Interacción de los fotones con la materia. Disponible en línea: https://www.nrc.gov/docs/ml1122/ML11229A667.pdf (consultado el 29 de septiembre de 2025).

11. Biblioteca digital. Interacción de la radiación con la materia. Disponible en línea: http://bibliotecadigital.ilce.edu.mx/sites/ciencia/volumen2/ciencia3/094/htm/sec_6.htm (consultado el 29 de septiembre de 2025).

12. Universidad de Stanford. Técnicas de blindaje contra la radiación para vuelos espaciales tripulados. Disponible en línea: http://large.stanford.edu/courses/2015/ph241/clark1/ (consultado el 29 de septiembre de 2025).

13. Spillantini, P.; Casolino, M.; Durante, M.; Mueller-Mellin, R.; Reitz, G.; Rossi, L.; Shurshakov, V.; Sorbi, M. Blindaje contra la radiación cósmica para misiones interplanetarias: métodos activos y pasivos. Radiat. Meas. 2006, 42, 14-23. [CrossRef]

14. Ferrone, K.; Willis, C.; Guan, F.; Ma, J.; Peterson, L.; Kry, S. Una revisión de la tecnología de blindaje magnético para la radiación espacial. Radiation 2023, 3, 46-57. [CrossRef]

15. Chowdhury, R.P.; Stegeman, L.A.; Lund, M.L.; Fry, D.; Madzunkov, S.; Bahadori, A.A. Métodos híbridos de blindaje contra la radiación del espacio profundo. Life Sci. Space Res. 2023, 38, 67-78. [CrossRef]

16. Al Zaman, M.A.; Nizam, Q.M.R. Estudio sobre la eficacia de blindaje de un escudo combinado contra la radiación para expediciones interplanetarias tripuladas de larga duración. J. Space Saf. Eng. 2022, 9, 83-89. [CrossRef]

17. Ingeniería de componentes electrónicos. Directrices de fiabilidad/uso de microcircuitos encapsulados en plástico (PEM) para aplicaciones espaciales. Disponible en línea: https://nepp.nasa.gov/docuploads/A178AF88-51A8-4F25-B10630B823A2C8A1/pems_final2.pdf (consultado el 29 de septiembre de 2025).

18. Thibeault, S.A.; Kang, J.H.; Sauti, G.; Park, C.; Fay, C.C.; King, G.C. Nanomateriales para la protección contra la radiación. MRS Bull. 2015, 40, 836-841. [CrossRef]

19. LUTPub. Protección de los componentes electrónicos de lectura contra la radiación ionizante. Disponible en línea: https://urn.fi/URN:NBN:fife2022120569381 (consultado el 29 de septiembre de 2025).

20. Fan, W.; Drumm, C.; Roeske, S.; Scrivner, G. Consideraciones sobre el blindaje de la microelectrónica de los satélites. Trans. Nucl. Sci. 1996, 43, 2790-2796. [CrossRef]

21. Vahedi, Z.; Ezzati, A.O.; Sabri, H. Diseño de un blindaje contra la radiación espacial para los componentes electrónicos de los satélites LEO en relación con los daños por desplazamiento. Eur. Phys. J. Plus 2024, 139, 202. [CrossRef]

22. Guan, S.; Fu, G.; Wan, B.; Wang, X.; Chen, Z. Optimización multiobjetivo y evaluación de la fiabilidad del blindaje contra la radiación multicapa para misiones espaciales profundas. Aerospace 2025, 12, 337. [CrossRef]

23. Shoorian, S.; Feghhi, S.A.H.; Jafari, H.; Amjadifard, R. Estudio de los efectos del blindaje multicapa en la reducción de la exposición a las radiaciones espaciales de los componentes humanos y eléctricos en misiones espaciales. J. Space Sci. Technol. 2023, 16, 19-26. [CrossRef]

24. Daneshvar, H.; Milan, K.G.; Sadr, A.; Sedighy, S.H.; Malekie, S.; Mosayebi, A. Blindaje contra la radiación multicapa para la protección de componentes electrónicos de satélites. Sci. Rep. 2021, 11, 20657. [CrossRef]

25. Gohel, A.; Makwana, R. Materiales de blindaje multicapa para radiación espacial de alta energía. Radiat. Phys. Chem. 2022, 197, 110131. [CrossRef]

26. ECSS-Q-ST-70-04C; Ensayos térmicos para la evaluación de materiales, procesos, piezas mecánicas y conjuntos espaciales. ECSS: Noordwijk, Países Bajos, 2008.

27. UNE-EN ISO 178; Plásticos. Determinación de las propiedades de flexión. UNE: Madrid, España, 2020.

28. UNE-EN ISO 62; Plásticos. Determinación de la absorción de agua. UNE: Madrid, España, 2008.

29. ECSS-Q-ST-70-02C; Ensayo de desgasificación térmica al vacío para la selección de materiales espaciales. ECSS: Noordwijk, Países Bajos, 2008.

30. ISO 11359-2; Plásticos: análisis termomecánico (TMA). Parte 2: Determinación del coeficiente de expansión térmica lineal y la temperatura de transición vítrea. ISO: Ginebra, Suiza, 2021.

31. MIL-STD 202-107; Choque térmico. AMSC: Departamento de Defensa, Estados Unidos de América: Devens, MA, EE. UU., 2015.

32. MIL-STD 202-103; Humedad. AMSC: Departamento de Defensa, Estados Unidos de América: Devens, MA, EE. UU., 2015.

33. Rueda, M.M.; Auscher, M.; Fulchiron, R.; Périé, T.; Martin, G.; Sonntag, P.; Cassagnau, P. Reología y aplicaciones de polímeros altamente aditivos: una revisión de los conocimientos actuales. Prog. Polym. Sci. 2016, 66, 22-53. [CrossRef]

34. KUE Group. Las causas más comunes de la formación de ampollas en pinturas, recubrimientos y revestimientos. Disponible en línea: https://www.kuegroup.com/the-most-common-causes-of-blistering-in-paints-coatings-and-linings/ (consultado el 29 de septiembre de 2025).

35. Hitop Industrial. Ampollas en el moldeo por inyección. Disponible en línea: https://hitopindustrial.com/es/ampollas-en-moldeopor-inyeccion/ (consultado el 29 de septiembre de 2025).

36. Mysiukiewicz, O.; Kosmela, P.; Barczewski, M.; Hejna, A. Propiedades mecánicas, térmicas y reológicas de los compuestos a base de polietileno aditivos con polvo de aluminio micrométrico. Materials 2020, 13, 1242. [CrossRef]

37. Ambika, M.R.; Nagaiah, N.; Suman, S.K. Papel del óxido de bismuto como refuerzo en la capacidad de blindaje gamma de los compuestos poliméricos a base de poliéster insaturado. J. Appl. Polym. Sci. 2016, 134, 44657. [CrossRef]

38. Yin, J.; Zhang, J.; Zhang, Y.; Wang, W. Porosidad, propiedades mecánicas y relación de amortiguación de un compuesto polimérico aditivo de partículas para máquinas herramienta de precisión. J. Appl. Polym. Sci. 2016, 134, 44435. [CrossRef]

39. Guadagno, L.; Raimondo, M.; Vittoria, V.; Vertuccio, L.; Naddeo, C.; Russo, S.; De Vivo, B.; Lamberti, P.; Spinelli, G.; Tucci, V. Desarrollo de mezclas epoxi para su aplicación en aeronáutica y aeroespacial. RSC Adv. 2014, 4, 15474-15488. [CrossRef]

40. Dinu, R.; Lafont, U.; Damiano, O.; Mija, A. Desarrollo de termoestables epoxi sostenibles de alto rendimiento para aplicaciones aeroespaciales y espaciales. Polímeros 2022, 14, 5473. [CrossRef]

41. Dinu, R.; Lafont, U.; Damiano, O.; Mija, A. Materiales de alta transición vítrea a partir de resinas epoxi sostenibles con posibles aplicaciones en los sectores aeroespacial y espacial. ACS Appl. Polym. Mater. 2022, 4, 3636-3646. [CrossRef]

42. MG Chemicals. La importancia de comprender la desgasificación. Disponible en línea: https://mgchemicals.com/knowledgebase/white-papers/what-is-outgassing/ (consultado el 29 de septiembre de 2025).

43. Kistler. Desgasificación: importancia en entornos de vacío. Disponible en línea: https://www.kistler.com/INT/en/outgassing/C00000135 (consultado el 29 de septiembre de 2025).

44. Pastore, R.; Delfini, A.; Albano, M.; Vricella, A.; Marchetti, M.; Santoni, F.; Piergentili, F. Efecto de desgasificación en compuestos poliméricos expuestos a condiciones térmicas y de vacío del entorno espacial. Acta Astronaut. 2020, 170, 466-471. [CrossRef]

45. Huang, C.; Qian, X.; Yang, R. Conductividad térmica de polímeros y nanocompuestos poliméricos. Mater. Sci. Eng. R Rep. 2018, 132, 1-22. [CrossRef]

46. AZoM. Propiedades de la sílice (dióxido de silicio, SiO2). Disponible en línea: https://www.azom.com/properties.aspx?ArticleID=1114 (consultado el 29 de septiembre de 2025).

47. Pufall, R.; Goroll, M.; Reuther, G. Comprensión de la delaminación para el desarrollo rápido de envases fiables para aplicaciones automovilísticas. Una consideración de la adhesión mediante entrelazamiento y anclaje. En Actas de la 15.ª Conferencia Internacional sobre Simulación y Experimentos Térmicos, Mecánicos y Multifísicos en Microelectrónica y Microsistemas (EuroSimE) de 2014, Gante, Bélgica, 7-9 de abril de 2014; pp. 1-5.

48. Teverovsky, A.; Sharma, A.K. Aplicación de mediciones termomecánicas de paquetes de plástico para la evaluación de la fiabilidad de los PEM. En Actas de la Conferencia Internacional de Microelectrónica y Empaquetado, Praga, República Checa, 16-18 de junio de 2004.

49. Lall, P.; Rust, C.A.; Shan, X.N.; Hakim, E.B. Diseño asistido por ordenador y evaluación de la fiabilidad de envases microelectrónicos. WIT Trans. Eng. Sci. 2025, 3, 63-70.

50. Biron, M. Propiedades térmicas. En Material Selection for Thermoplastic Parts; William Andrew: Norwich, Nueva York, EE. UU., 2016; pp. 339-375. [CrossRef]

51. Chun, H.; Park, S.; Park, S.; Kim, Y. Preparación de un compuesto de bajo CTE utilizando un nuevo epoxi novolac bisfenol A funcionalizado con alcoxisililo y su mecanismo de mejora del CTE. Polímeros 2020, 207, 122916. [CrossRef]

52. Yang, D.; Cui, Z. El efecto del envejecimiento térmico en las propiedades mecánicas de los compuestos de moldeo y la fiabilidad de los paquetes electrónicos. En Actas de la 12.ª Conferencia Internacional sobre Tecnología de Empaquetado Electrónico y Empaquetado de Alta Densidad, Shanghái, China, 8-11 de agosto de 2011; pp. 1-4.

53. Vaggar, G.B.; Sirimani, V.B.; Sataraddi, D.P.; Hiremath, N.M.; Bhajantri, F. Efecto de los materiales de aditivo en las propiedades térmicas de los materiales compuestos poliméricos: una revisión. Int. J. Eng. Res. Technol. (IJERT) 2021, 10, 1-5. [CrossRef]

54. Inamdar, A.; Yang, Y.H.; Prisacaru, A.; Gromala, P.; Han, B. Envejecimiento a alta temperatura de un compuesto de moldeo a base de epoxi y su efecto sobre el comportamiento mecánico de un paquete electrónico moldeado. Polym. Degrad. Stab. 2021, 188, 109572. [CrossRef]

55. Tognana, S.; Salgueiro, W.; Somoza, A.; Pomarico, J.; Ranea-Sandoval, H. Influencia del contenido de aditivo en el comportamiento de expansión térmica de un compuesto particulado con matriz epoxi. Mater. Sci. Eng. B 2009, 157, 26-31. [CrossRef]

56. Zeng, X.; Zhang, Z.; Pan, Y.; Zhang, Y.; Hou, L. Compuestos a base de epoxi con propiedades térmicas mejoradas gracias al efecto colectivo de aditivos de diferentes tamaños de partículas. Polym. Polym. Compos. 2022, 30, 09673911221106686. [CrossRef]

57. Cengiz, G.B.; Ça? glar, ?I. Evaluación del coeficiente de atenuación de masa, el número atómico efectivo y la densidad electrónica de algunas aleaciones de aluminio. Cauc. J. Sci. 2020, 7, 109-122. [CrossRef]

58. Abd El-Hameed, A.M.; Abdel-Aziz, Y.A. Aleaciones de aluminio en aplicaciones espaciales: informe breve. J. Adv. Res. Appl. Sci. Eng. Technol. 2021, 22, 1-7. [CrossRef]

59. Konarski, M. Efectos de la Tg y el CTE en los encapsulantes de semiconductores. En Loctite Electronics, Documento técnico; Loctite: Rocky Hill, CT, EE. UU., 1999; ID: 17010391. Disponible en línea: https://smtnet.com/library/files/upload/semiconductors-encapsulants-tg-cte.pdf (consultado el 18 de noviembre de 2025).

60. Gao, H.; Liu, P. Materiales de encapsulación de alta temperatura para módulos de potencia: tecnología y tendencias de desarrollo futuro. IEEE Trans. Compon. Packag. Manuf. Technol. 2022, 12, 1867-1881. [CrossRef]

61. Long, Y.; Cheng, Z.; Yan, Z.; Chen, D.; Li, J.; Hu, J.; Wang, K.; Xia, H.; Wang, S. Efecto del envejecimiento por ciclos térmicos en el rendimiento de ruptura del epoxi y sus microcompuestos. En Actas de la Conferencia IEEE 2021 sobre Aislamiento Eléctrico y Fenómenos Dieléctricos (CEIDP), Vancouver, Columbia Británica, Canadá, 12-15 de diciembre de 2021; pp. 113-116.

62. Park, S.; Choi, H.; Choi, W.; Kwon, H. Efecto de las exposiciones térmicas cíclicas al vacío en compuestos unidireccionales de fibra de carbono/epoxi para aplicaciones espaciales en órbita terrestre baja. Compos. Part B Eng. 2012, 43, 726-738. [CrossRef]

63. Yu, Q.; Chen, P.; Gao, Y.; Mu, J.; Chen, Y.; Lu, C.; Liu, D. Efectos del ciclo térmico al vacío sobre las propiedades mecánicas y físicas de los compuestos de carbono/bismaleimida de alto rendimiento. Mater. Chem. Phys. 2011, 130, 1046-1053. [CrossRef]

64. Tan, Q.; Li, F.; Liu, L.; Liu, Y.; Leng, J. Efectos del ciclo térmico al vacío, la radiación ultravioleta y el oxígeno atómico sobre las propiedades mecánicas del compuesto de fibra de carbono/epoxi con polímero con memoria de forma. Polym. Test. 2023, 118, 107915. [CrossRef]

65. Dehghan, M.; Al-Mahaidi, R.; Sbarski, I.; Gad, E. Efecto del método de fabricación sobre las propiedades termomecánicas de un compuesto epoxi. J. Adhes. 2014, 90, 368-383. [CrossRef]

66. Maurya, A.; Sinha, S.; Kumar, P.; Singh, V. Una revisión: Impacto del tratamiento superficial de los nanorrellenos para la mejora de las propiedades termomecánicas de los nanocompuestos basados en epoxi. Mater. Today Proc. 2023, 78, 164-172. [CrossRef]

67. Le, B.; Fu, G.; Khaliq, J.; Huo, D.; Shyha, I. Investigación experimental sobre las propiedades termomecánicas y la micro-mecanizabilidad de los nanocompuestos epoxi reforzados con nanofibras de carbono. J. Manuf. Process. 2023, 99, 781-793. [CrossRef]