Fuchshofer apuesta desde hace años por la tecnología de las Ultrasonic de DMG MORI

Fundada en 1994, Fuchshofer Präzisionstechnik GmbH, con sede en Eibiswald, Estiria, se especializa en el mecanizado preciso de estos materiales avanzados duros y frágiles, utilizando la tecnología Ultrasonic de DMG MORI. El éxito de la fabricación asistida por ultrasonidos queda demostrado por la capacidad de mecanizado, que incluye un total de 14 modelos Ultrasonic. En 2024 se instalaron dos máquinas Ultrasonic 50 de tercera generación adicionales para satisfacer la creciente demanda de la industria de los semiconductores.

Ultrasonic: calidad de mecanizado al más alto nivel

Cuando Fuchshofer adquirió su primera máquina Ultrasonic de DMG MORI en 2005, el equipo ya contaba con muchos años de experiencia en el mecanizado de precisión. Entonces, al igual que ahora, la gama de servicios incluía torneado, fresado, rectificado y electroerosión por hilo. “Desde 2017, también ofrecemos fabricación aditiva con Fuchshofer Advanced Manufacturing”, afirma Aaron Reinisch, refiriéndose a la enorme gama de fabricación. Reinisch dirige la división de cerámica y materiales duros, que incluye principalmente las máquinas Ultrasonic. “El fuerte crecimiento de la industria de los semiconductores ha dado lugar a inversiones casi anuales en esta tecnología de mecanizado durante los últimos ocho años”. Fuchshofer se ha mantenido fiel a los modelos Ultrasonic de DMG MORI. “Conocemos las máquinas a la perfección y garantizan el mecanizado de componentes de alta calidad que nosotros y nuestros clientes esperamos”.

Taladrado, rectificado y fresado de 5 ejes asistidos por ultrasonidos

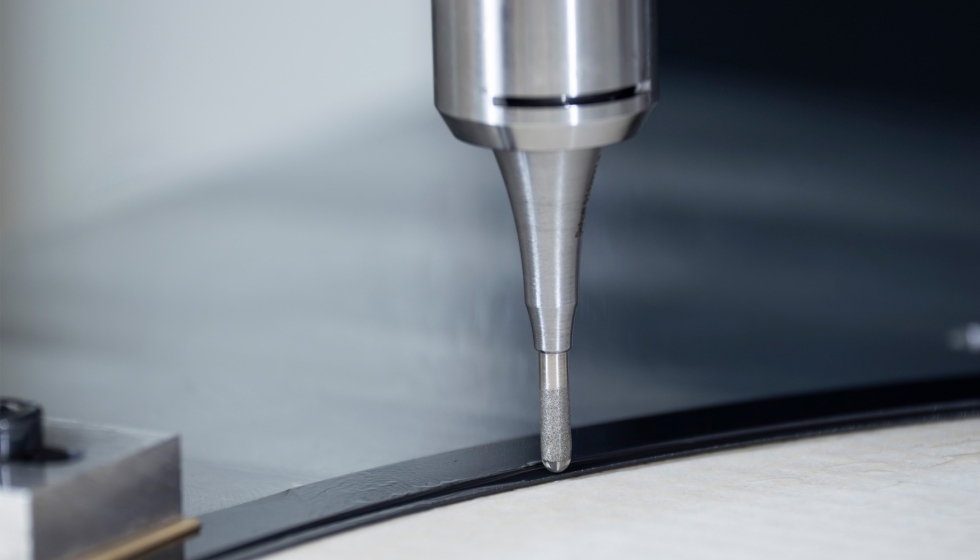

La tecnología ultrasónica permite a Fuchshofer mecanizar cerámicas técnicas, composites y carburo con la misma fiabilidad y precisión que el vidrio de cuarzo, el Zerodur y el vidrio de zafiro. El principio de funcionamiento es tan innovador como sencillo: un actuador Ultrasonic hace vibrar la herramienta a alta frecuencia, superponiendo esta oscilación a los movimientos rotativos y lineales. El resultado es un contacto pulsante entre la herramienta y la pieza de trabajo, lo que, entre otras cosas, permite un controlado desbaste del material y minimiza el riesgo de microfisuras.

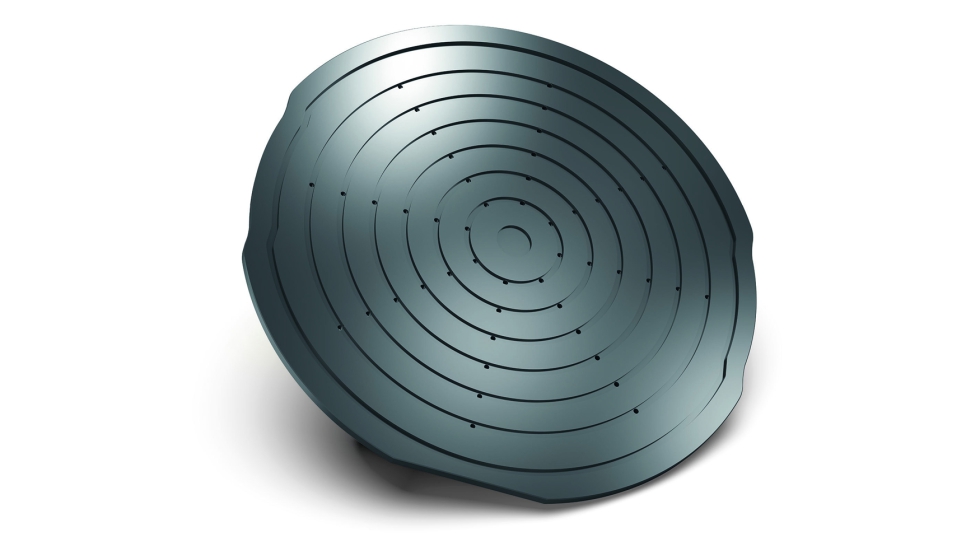

Las diversas aplicaciones de esta tecnología van desde el taladrado de precisión con un diámetro de hasta ø 0,4 mm hasta el rectificado ultrasónico y el fresado ultrasónico de 5 ejes de contornos 3D. “Las placas de carburo de silicio representan actualmente la mayor parte de nuestro negocio”, afirma Aaron Reinisch. Las obleas se montan sobre ellas en sistemas de litografía. “Como parte del proceso de producción de estos componentes estables a la temperatura, mecanizamos finos canales de refrigeración para hacerlos aún más resistentes a los efectos térmicos en la fabricación de semiconductores.

“Las máquinas Ultrasonic de DMG MORI garantizan el mecanizado de alta calidad de los componentes que nosotros y nuestros clientes esperamos. Las tasas de desechos inferiores al uno por ciento demuestran que los procesos funcionan de manera óptima”.

Producción fiable con herramientas de diamante galvanizadas

Dado que el carburo de silicio es casi tan duro como el diamante, el mecanizado Ultrasonic requiere herramientas de diamante adecuadas. Fuchshofer confía en los pasadores de rectificado galvanizados de Schott y Effgen, socio de DMQP. “Se trata de herramientas autoafilables que tienen una vida útil de hasta 15 horas y se pueden rectificar tres o cuatro veces”, explica Aaron Reinisch. Esto permite una producción altamente fiable con un mínimo de mano de obra. Los componentes de carburo de silicio se mecanizan según las especificaciones del cliente y su fabricación lleva hasta 60 horas. Aaron Reinisch está completamente satisfecho: “Las tasas de desechos inferiores al 1 % demuestran que el proceso funciona de manera óptima”.

Optimización de procesos mediante una estrecha colaboración

La variedad de tecnologías de la fábrica ofrece a Fuchshofer un amplio margen para desarrollar las mejores estrategias de fabricación. “Trabajamos en estrecha colaboración con nuestros clientes para optimizar los procesos de mecanizado”, explica Aaron Reinisch. A veces es más eficiente fresar una pieza en máquinas CNC convencionales, mientras que en otros casos es absolutamente imprescindible una máquina Ultrasonic. “Siempre tenemos en cuenta la combinación de los requisitos técnicos y las ventajas del proceso de mecanizado correspondiente”. Fuchshofer también se está aventurando en nuevos materiales que pueden cobrar importancia en el futuro. Aaron Reinisch cita como ejemplo el nitruro de silicio, un material extremadamente resistente: “El material es muy interesante para el sector de los semiconductores, pero extremadamente difícil de mecanizar”. Con la ayuda de las máquinas Ultrasonic, el equipo está trabajando en soluciones de fabricación fiables para componentes de nitruro de silicio. “La interacción entre la herramienta, la tecnología y los parámetros de corte es crucial”.

Avanzando hacia nuevos mercados

Aaron Reinisch está convencido: “El uso de nuevas tecnologías y la optimización de los procesos existentes son fundamentales para ampliar continuamente nuestra gama de servicios”. El enfoque holístico de Fuchshofer y su orientación hacia proyectos en industrias orientadas al futuro también se reflejan en su certificación para la industria aeroespacial. La diversidad de las industrias a las que presta servicio garantiza la seguridad a largo plazo. “Nuestra experiencia en la industria de los semiconductores nos ayuda a acceder a nuevos mercados, ya que la cerámica técnica está cobrando cada vez más importancia también en otros sectores”. En este contexto, también considera que la tecnología Ultrasonic es importante para el futuro: “Nuestra capacidad en este ámbito aumentará, al igual que nuestros requisitos en cuanto al nivel de calidad del mecanizado”.